燃油介质作动器往复密封摩擦热效应及磨损特性分析

李 晶, 王介豪, 古 驹, 徐 扬

(1.同济大学 机械与能源工程学院, 上海 201804; 2.中国航发长春控制科技有限公司, 吉林 长春 130102)

引言

为了实现我国“双碳”的重大战略目标,对航空航天事业提出了“低成本、高可靠、无毒无污染”的新要求,用直接引自发动机系统的燃油介质替代传统液压油或红油作为液压系统的工作介质是一个重要研究方向[1-2]。航空作动器往复密封采用接触式密封,由于粗糙峰的存在,摩擦磨损总会伴随着密封件的往复运动。实际应用中,一部分密封介质会渗透入密封接触面改善润滑条件。 燃油介质黏度远小于普通液压油,渗透性强,容易发生泄漏,且在密封界面润滑油膜难以建立,极易导致密封副材料直接接触,润滑条件恶劣,导致高摩擦、重磨损,极大地影响了密封件的服役寿命[3]。国内某航空研究所内部作动器试验结果表明,采用燃油介质作动时的摩擦力要远大于液压油,且作动器出现卡滞、摩擦力不均匀等问题,密封件磨损情况严重。此外,不良润滑条件下作动器长时间持续性地往复运动将导致密封接触面摩擦发热问题严重,摩擦产生的热量将极大地改变油膜形成特性。随着密封界面温度地不断提高,燃油黏度减小使得油膜承载能力下降,润滑条件进一步恶化[4-5]。然而,虽然作动器的往复密封系统结构相对简单,但其中涉及流固热多场耦合问题,需要结合流体力学、接触力学、热力学等多学科领域的先进理论予以解决。

目前,针对作动器往复密封的研究工作主要集中于液压油介质。2008年,MAOUI A等[6]分析了旋转密封的热弹流润滑特性,取得了油膜厚度、油膜压力与油膜温度之间的关系,发现摩擦热将改变密封界面内的油膜黏度进而影响密封性能。2014年,NIKAS G K等[7-8]试验研究了环境温度从-54~135 ℃下矩形密封初始过盈量、滑动速度、密封几何形状等对密封性能的影响,并考虑接触区域中的热效应和粗糙度效应优化了密封结构尺寸参数。2019年,郭飞等[9-10]建立了热弹流混合润滑模型,分析了不同环境温度下VL型密封的性能变化规律,取得温度变化与油膜黏度、流体动压效应和摩擦力的关系。

此外,国内外一些学者针对燃油介质执行机构展开了研究工作。2013年,王飞等[11]提出在煤油介质下易使泵内润滑状态倾向边界润滑,液压油介质条件下的密封副材料因磨损加剧而失效,改进材料可析出自润滑物质实现抗干磨。2015年, DUBOVSKY M等[12]通过控制温度及低黏度生物柴油类型等实验变量,研究了丁腈橡胶密封件的静态降解特性,实验结果表明高温会加速橡胶密封材料的破坏。2015年,姜继海等[14]建立了煤油介质柱塞泵的流体传动模型,通过仿真研究对比了不同结构参数对整泵的压力流量特性和泄漏特性的影响,对煤油的端面密封进行了设计[13]。之后利用f-G无因次摩擦特性分析了不同密封压差、流量、端面材料等多种条件下的泄漏及磨损情况。2017年,SALIMZHAN GAFUROV[15]通过建立一种新的燃油机内部工作数学模型,提出了降低两级燃油泵动态负载的结构改进方法,为解决泵压力脉动与泄漏问题提供了思路。2018年,SCHUHLER G等[16]研究了飞机燃油泵的磨损机理,发现润滑和化学相容性差可能会导致部件之间发生黏合,通过改性PTFE表面涂层降低了磨损率。

由于燃油介质密封技术涉及航空航天等军事领域,受到国外的技术封锁,国内的研究报道也极少。已有研究都是基于燃油泵展开的,且较为权威的设计参考资料仍是根据20世纪60年代前苏联的技术资料编写的,已无法满足现代设计要求。目前,作动器密封研究主要面向液压油介质,而低黏度介质密封研究则主要面向燃油泵,燃油介质作动器的往复密封研究仍较少。因此,本研究将采用热弹流混合润滑方法对燃油介质作动器往复密封特性展开研究,结合热传递方程和油膜能量方程来计算分析密封界面的摩擦热效应,并采用修正Archard模型计算密封件不同服役时间后的磨损量,探究摩擦热与磨损特性的关系,以期为高性能燃油介质往复密封设计提供理论依据。

1 理论模型

1.1 几何模型

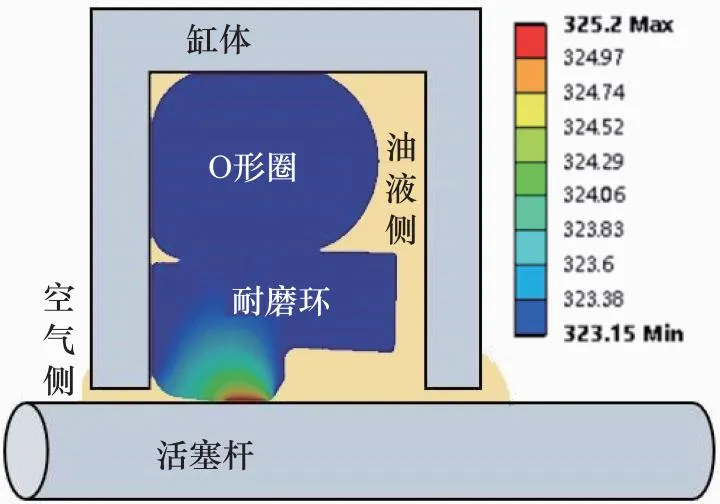

选取特瑞堡2K型特康斯特封作为研究对象,建立活塞杆往复密封有限元仿真模型。其中,O形圈材料为丁腈橡胶,耐磨环材料为聚四氟乙烯,密封件一侧添加流体渗透压以模拟高压油液。在耐磨环与活塞杆之间设置摩擦接触对,经仿真后可从元件上提取摩擦热产生时的节点温度信息,如图1所示。此外,需提取接触区域内各节点的宏观接触压力作为后续数值分析的收敛条件。

图1 斯特封摩擦热有限元分析

1.2 流体分析

采用弹流润滑理论计算密封面间的油膜厚度及油液压力分布,则考虑了空化和粗糙度效应的平均雷诺方程如下所示:

(1)

式中,H—— 无量纲油膜厚度,定义为H=h/σ,其中σ为密封表面的RMS粗糙度

Φ—— 流体压力函数

F—— 空化因子

φxx,φs.c.x—— 包含粗糙度信息的流量因子

U—— 作动速度

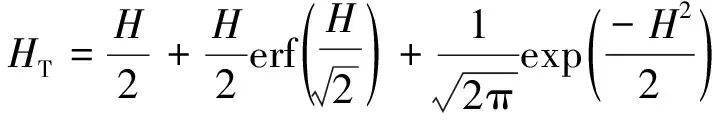

HT—— 平均油膜厚度

(2)

由于本研究中考虑了温度对油膜特性的影响,在雷诺方程补充了油液黏度修正系数ζ,可通过Roelands黏温黏压公式得到:

(3)

式中,ν=ρ0/ρ—— 流体密度比

可通过温度-密度关系取得:

(4)

式中,ρ0—— 温度为T0时的油液密度

αT—— 温度密度系数

1.3 微观接触分析

当油膜厚度与粗糙度的比值小于3时,密封接触面处于混合润滑状态,此时密封件表面微凸体的接触作用不可忽略。GREENWOOD等通过假设接触面上的每个微凸体都单独发生Hertz接触且服从高斯分布,建立了能够计算接触面微凸体接触压力的G-W模型,可得:

(5)

式中,ψ(z) —— 概率密度函数,取高斯分布则ψ(z)=exp(-z/σ)

n—— 微凸体密度

R—— 微凸体半径

E′ —— 等效弹性模量:

(6)

式中,Er,νr—— 耐磨环的杨氏弹性模量和泊松比

1.4 热分析

作动器在往复运动过程中,密封件与活塞杆之间发生相对运动产生大量摩擦热。相比于液压油介质,燃油介质作动器密封面处的润滑条件更加恶劣,发热问题突出。由于燃油的黏度较小,因此研究中忽略流体黏性摩擦热,只考虑微凸体剪切摩擦热,通过下式计算:

Q=μpc|U|

(7)

式中,μ—— 密封接触面的摩擦系数

密封接触面上摩擦产生的热量将由油液流动发生的对流和固体传导耗散。由于活塞杆的热传导系数要比耐磨环大的多,假设发生的摩擦热主要集中在耐磨环上。耐磨环与活塞杆之间存在油膜,有一部分传导的热量会被油膜吸收,则沿油膜厚度方向传导到活塞杆的散热量为:

(8)

式中,κ—— 油膜的传热系数

L—— 密封长度

油液沿密封长度方向发生的对流散热量为:

(9)

式中,qx—— 密封长度上的容积流量

ρ—— 油液密度

c—— 油液比热容

假设油液流动处于稳定状态,考虑流体对流的热量耗散、微凸体剪切摩擦热及流体与活塞杆的热量交换对密封界面油膜的影响,可用能量方程表示为:

(10)

式中,第一项为油膜吸收热量,第二项为油膜对流散热量,第三项为微凸体剪切摩擦热量,第四项为活塞杆热传导散热量。

1.5 磨损分析

往复密封在活塞杆作动过程中会发生磨损从而影响密封性能。Archard模型被广泛用于各类磨损分析中,其表达式如下:

(11)

式中,VW—— 磨损体积

Wn—— 法向载荷

S—— 滑动距离

HA—— 磨损材料的硬度

K—— 无量纲Archard磨损系数

密封件的磨损深度可表示为:

hW=kWnS

(12)

式中,k为磨损模量,可定义为k=K/HA。

考虑密封件磨损和摩擦热对油膜特性的影响,密封区域内的接触压力将不断发生变化,因此磨损深度与载荷的表达式可修正为:

(13)

2 数值计算方法

往复密封摩擦热及磨损特性分析计算流程如图2所示,通过迭代计算解决密封系统中流固热耦合的机理性问题。首先,根据给定密封件特征与工况条件建立有限元仿真模型得到密封面上的宏观接触应力,设置初始油膜厚度。在数值计算中,通过基于热弹流润滑理论的平均雷诺方程计算流体压力,通过G-W微凸体接触统计模型计算微观接触压力,计算过程中不断更新油膜厚度直至载荷收敛。利用取得的微观接触压力计算剪切摩擦热,根据热传递规律与摩擦热效应建立油膜能量方程取得油膜温度变化,并修正油液黏度和密度再进行计算直至收敛。最后,根据微观接触压力计算密封件不同行程后的磨损量。

图2 计算流程图

3 仿真结果分析

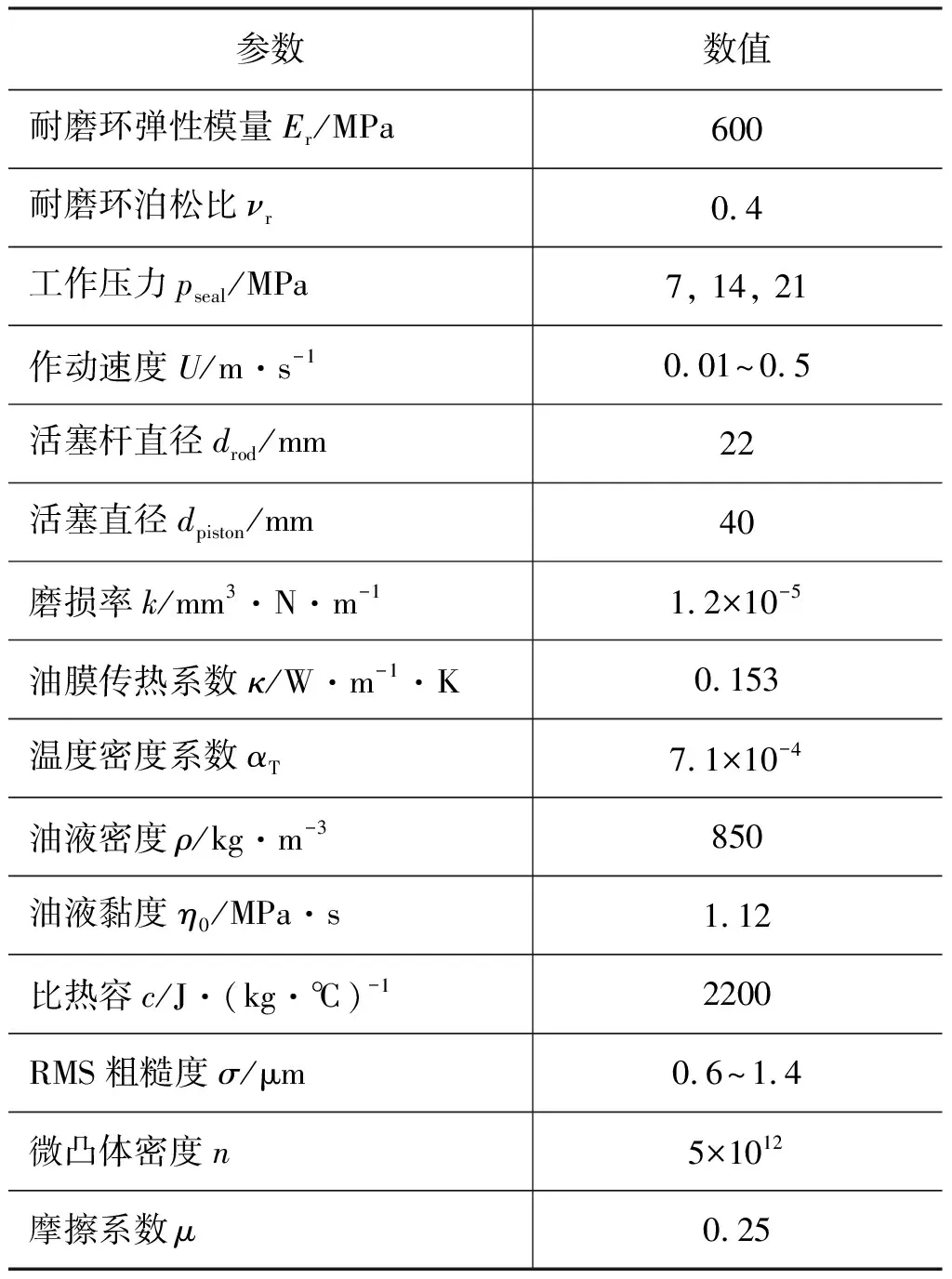

计算中所用的仿真参数及数值如表1所示。在有限元仿真中,设置环境温度为50 ℃,活塞杆与耐磨环温度与环境温度保持一致,主要分析密封接触面的摩擦生热导致的温升。

表1 仿真参数及数值Tab.1 Simulation parameters and values

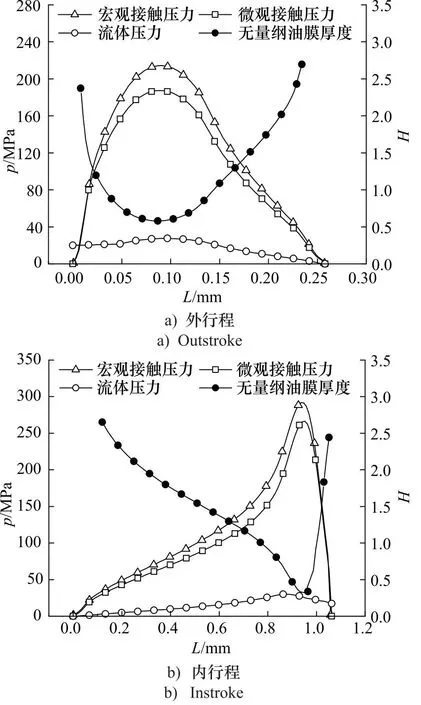

选择工况密封压力21 MPa,作动速度0.1 m/s,RMS粗糙度为1 μm,进行作动器内外行程密封长度上宏观接触应力、微观接触应力、流体压力和油膜厚度分布分析,如图3所示。在外行程中,有杆腔压力为回油压力0.1 MPa,此时密封件形变受流体渗透压的影响较小,接触压力分布相对均匀,最大宏观接触压力为214 MPa。在内行程中,有杆腔压力为密封压力21 MPa,此时密封件形变很大程度上取决于流体渗透压,接触压力出现局部峰值,最大宏观接触压力达到296 MPa。在主要密封区域内,无量纲油膜厚度的值都小于1,介于边界润滑与混合润滑之间的状态,在该区域内润滑条件比较恶劣,粗糙峰之间直接接触,产生大量摩擦热和磨损。

图3 密封长度上的压力与油膜分布

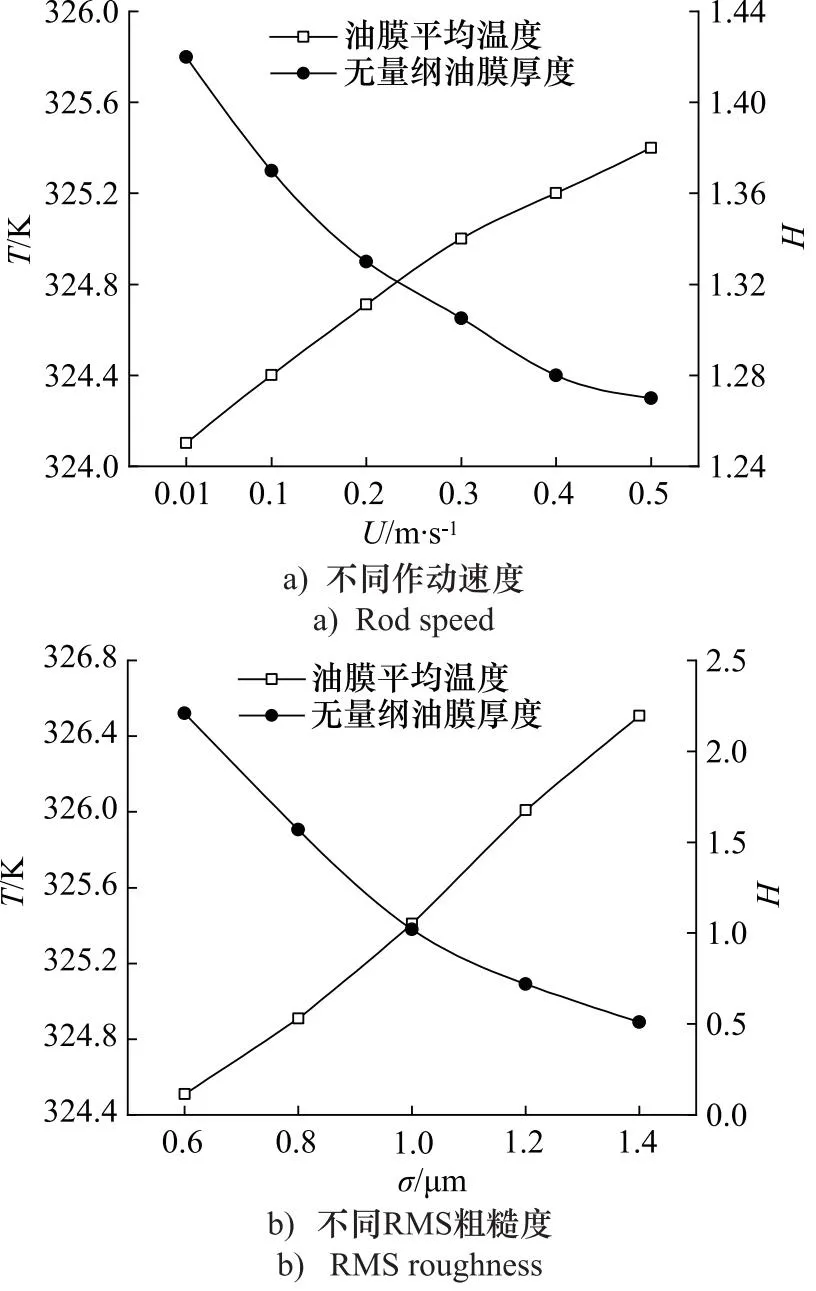

在已有工况的数值模型基础上,通过改变作动速度和耐磨环的RMS粗糙度,分析了不同因素下油膜平均温度对油膜厚度的影响,如图4所示。可以看到,当作动速度和粗糙度增大时,由于受微凸体剪切摩擦热影响油膜平均温度呈线性增大。当油膜平均温度提高后,油膜厚度普遍减小。粗糙度变化不仅会影响到密封副摩擦产生的热量,还会影响雷诺方程中的流量因子,因此改变RMS粗糙度使得油膜厚度的下降梯度较大。

图4 油膜平均温度对油膜厚度影响

表2所示为不同密封压力下的摩擦力和油膜平均温度。由于密封压力会使得密封件形变增加,从而使密封接触面上的压紧力提高,因此摩擦力随密封压力的增大而逐渐增大。同时,密封界面产生的摩擦热也增加,导致油膜平均温度的上升。

表2 不同密封压力下的摩擦力和油膜平均温度Tab.2 Friction and average oil film temperature at different seal pressures

图5展示了密封压力21 MPa,作动速度0.1 m/s,RMS粗糙度为1 μm工况下油膜温度沿油膜厚度方向的分布情况。计算油膜厚度方向的起始位置为作动杆表面,此处温度为环境温度,随着油膜厚度向耐磨环处增大,油膜温度不断提高。由于作动杆的热传导系数要比油膜和耐磨环大得多,因此靠近作动杆处的油膜温度下降较快,摩擦热主要集中在远离作动杆表面的耐磨环上。

图5 油膜温度分布

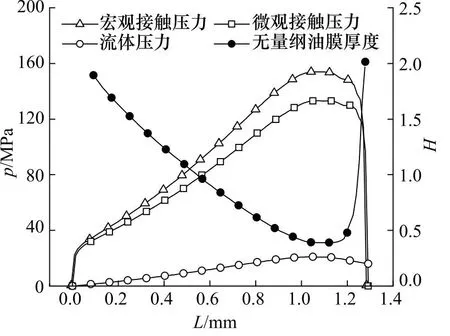

根据密封件考虑摩擦热影响下的微观接触压力,取不同服役时间阶段t=500 s展开密封件磨损特性分析。图6展示了密封件服役5t时间后内行程时的压力与油膜分布。与图3中初始状态相比,密封件磨损后的压力分布更加均匀,原本由于耐磨环外形结构产生的局部压力峰值因长时间服役过程中的磨损而降低,最大接触压力减小至157 MPa,密封性能下降。从整个密封长度上来看,O形圈形变仍能提供一定的压紧力,且燃油介质黏度较小负载能力弱,大部分区域的无量纲油膜厚度都在1以下,润滑状况无明显改善。

图6 磨损后的压力与油膜分布

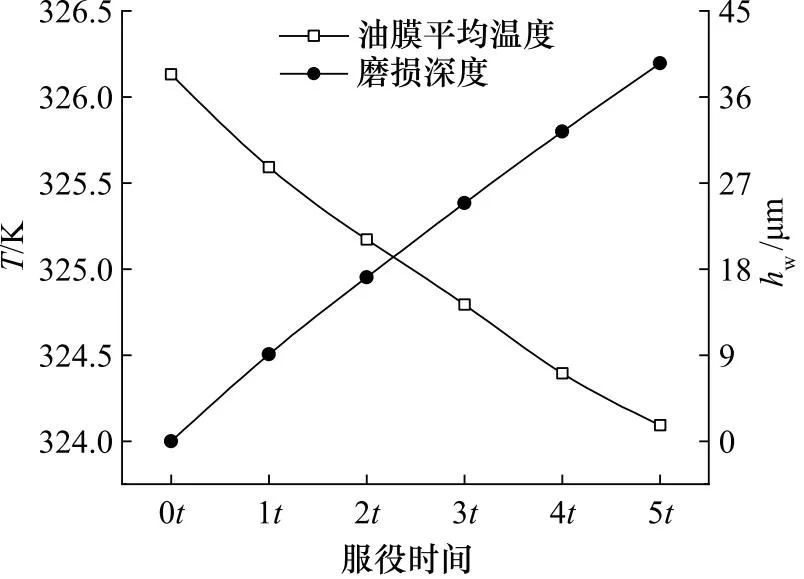

不同服役时间后的油膜平均温度和磨损深度如图7所示。随着服役时间的增加,磨损深度不断增加,然而每个时间段内的磨损深度增量在略微减小。由于密封件产生了磨损,密封界面上的接触应力和粗糙度也相应减小,因此摩擦热导致的油膜温升在不断降低。由于摩擦热与摩擦力是正相关关系,可以得到在服役过程中密封界面上的摩擦力也在不断减小。

图7 不同服役时间后的油膜温度与磨损深度

4 结论

本研究分析了不同工况下燃油介质作动器往复密封处的摩擦热效应和磨损特性。通过数值仿真得到了随作动速度、RMS粗糙度和密封压力的增大,油膜平均温度因摩擦热升高,油膜厚度减小。此外,增大密封压力还将增大密封界面的摩擦力。沿油膜厚度方向,接近作动杆表面一侧的油膜温度下降梯度较大,油膜吸收的摩擦热主要集中在耐磨环一侧。密封件磨损后会使得密封界面处的压力和油膜厚度分布变得更加均匀,局部压力峰值减小,密封性能有所下降。然而,密封件仍能通过自身形变产生一定的压紧力,燃油无量纲油膜厚度基本在1以下,处于混合润滑与边界润滑的中间状态,润滑条件无显著改善。在之后的研究中将探究结合边界润滑理论分析密封界面处的燃油油膜特性。