CoCrFeNiWx高熵合金在室温及900 ℃下的摩擦磨损性能

王世伟, 周 晖*, 徐莺歌, 张凯锋, 冯 凯

(1. 兰州空间技术物理研究所 真空技术与物理国防科技重点实验室, 甘肃 兰州 730000;2. 兰州工业学院 基础科学部, 甘肃 兰州 730050)

高熵合金(High-entropy alloys,HEAs)因其独特的设计理念、简单的相结构以及优异的性能成为金属材料领域的研究热点. 归因于多主元混合产生的高熵效应、晶格畸变效应、缓慢扩散效应以及鸡尾酒效应,赋予高熵合金优良的强度、塑性、韧性及耐磨损等性能,特别是高熵合金在高温下具有良好的抗氧化、抗蠕变及抗软化性能,使其在航空、航天及武器装备领域的高温结构材料和涂层材料方面具有广阔的应用前景[1-3].

CoCrFeNi系3d过渡族高熵合金是当前研究最多的合金体系. 研究表明,CoCrFeNi四元合金为单相FCC结构,具有优异的塑性及加工硬化能力,但其硬度、强度及耐磨损性能相对较差,严重制约了其工程应用[4-5].据文献报道,引入大原子半径的Mo、Nb、Ta、Ti和Al等元素可对CoCrFeNi合金产生明显的固溶强化或第二相强化,例如Liu等[4,6]在CoCrFeNi四元合金中引入Mo元素,发现Mo能够促进硬质金属间化合物σ相及μ相的析出,在显著强化合金力学性能的同时并没有明显损伤合金的塑性;He等[7]发现Nb元素的添加可以在CoCrFeNiNbx合金中形成FCC相和硬质Laves相组成的层片状共晶组织,其中CoCrFeNiNb0.5合金的断裂强度和应变分别达到了2 300 MPa及23.6%,实现强度和塑性的良好匹配.

一些文献也报道了W掺杂CoCrFeNi合金的相关研究. 由于W具有较大的原子半径,可对合金产生较强的固溶强化作用,当W含量较高时还可与Fe和Co元素形成金属间化合物,通过第二相强化进一步提升合金的力学性能[8-10]. 此外,W具有高熔点、高硬度以低摩擦系数等优异特性[11-12],其氧化产物WO3在高温下具有较低的摩擦系数,被认为是潜在的高温润滑剂[13-16],可以推测W掺杂CoCrFeNi合金还可以有效提升其摩擦磨损性能.

本文中以航空、航天和武器装备领域对高性能高温耐磨金属材料的应用需求为导向,通过真空电弧熔炼制备了CoCrFeNiWx系列高熵合金,系统研究了W元素含量对合金晶体结构、显微组织、力学性能以及室温(RT)与高温摩擦磨损性能的影响,旨在开发出兼具良好力学性能及高温摩擦磨损性能的新型高熵合金,为其工程应用奠定基础.

1 试验部分

以质量百分数不小于99.95%的Co、Cr、Fe、Ni和W元素颗粒为原料,采用WK-Ⅱ型真空电弧熔炼炉制备了CoCrFeNiWx(x=0.25、0.5、0.75及1.0)系列高熵合金,其中x为W与Co (或Cr、Fe、Ni)的摩尔比. 为描述方便,以下分别简称W0.25、W0.5、W0.75及W1.0合金. 为获得组织及化学成分均匀的试样,熔炼过程中用旋转磁场对金属熔液进行搅拌并且每个试样反复熔炼6次. 熔炼后的铸锭经线切割取样后按标准程序制备金相试样,采用X射线衍射仪(XRD, Rigaku SmartLab, Cu Kα,λ=0.154 nm)分析晶体结构,通过扫描电子显微镜(SEM,JSM-5600LV)及能谱仪(EDS)分析显微组织及化学成分,并利用Image J图像软件评估合金中相的体积分数.

按GB/T 7314-2005,采用Tinius Olsen H50KT万能材料试验机测试室温下合金的压缩力学性能(试样尺寸Φ6 mm×12 mm),测试应变速率为1.0×10-3s-1. 另外,采用HVZHT-30高温硬度计在294 N载荷下测试合金在室温及900 ℃时的维氏硬度,每个样品随机测试10个点取平均值.

试样的摩擦学性能在CSM高温球-盘摩擦试验机上测试,根据材料的应用工况选择了室温及900 ℃这2个典型测试温度,测试时盘试样为25 mm×25 mm×3 mm的高熵合金,摩擦对偶为Φ6 mm的Si3N4陶瓷球(硬度为16 GPa,表面粗糙度Sa为0.2 µm),试验条件为载荷10 N,滑动速度0.3 m/s,滑动距离1 000 m. 试验后用表面轮廓仪(TALYSURF CCI)测试磨痕的磨损体积,并通过SEM及EDS分析磨痕形貌及化学成分,同时应用光电子能谱仪(XPS,PHI-5702, Al Kα, 光子能量1 486.8 eV)及微区扫描X射线衍射仪(μ-XRD, Bruker D8 DISCOVER,Cu Kα, λ=0.154 nm)分析磨痕的物相组成.

2 结果与讨论

2.1 晶体结构与显微组织

图1所示为CoCrFeNiWx系列高熵合金的XRD谱图. 由图1(a)可见,W含量较低的W0.25合金仅出现了面心立方(FCC)固溶体相的衍射峰,表明W元素以置换固溶体形式完全固溶于FCC晶格中,与文献报道一致[8-10].与W0.25合金不同,W0.5合金的XRD谱图中除FCC的衍射峰之外,还出现了金属间化合物μ相的衍射峰,通过检索PDF卡片,可知μ相为富W的拓扑密堆型金属间化合物(TCP相),在XRD谱图中与Fe7W6和Co7W6的衍射峰对应. 当进一步提高W元素的含量时,可以发现W0.75及W1.0合金再无新相产生,但μ相衍射峰强度明显增强,表明W含量的增加进一步促进了μ相的形成.

根据XRD测试结果,通过布拉格方程计算获得的CoCrFeNiWx系列高熵合金晶格常数为3.593 3 Å (W0.25)、3.609 5 Å (W0.5)、3.609 4 Å (W0.75)及3.604 9 Å (W1.0).可见FCC的晶格常数随W含量的提高而先增大后减小,这是由于W的原子半径较大(1.367 Å),固溶在FCC晶格中可引起强烈的晶格畸变,在图1(b)中表现为衍射峰的左移;但当W元素的含量超出FCC的固溶极限后,W含量的增加会促进合金中金属间化合物μ相的析出,导致部分溶解在FCC晶格中的W原子以μ相析出,使FCC相晶格常数降低,在图1(b)中表现为衍射峰的右移.

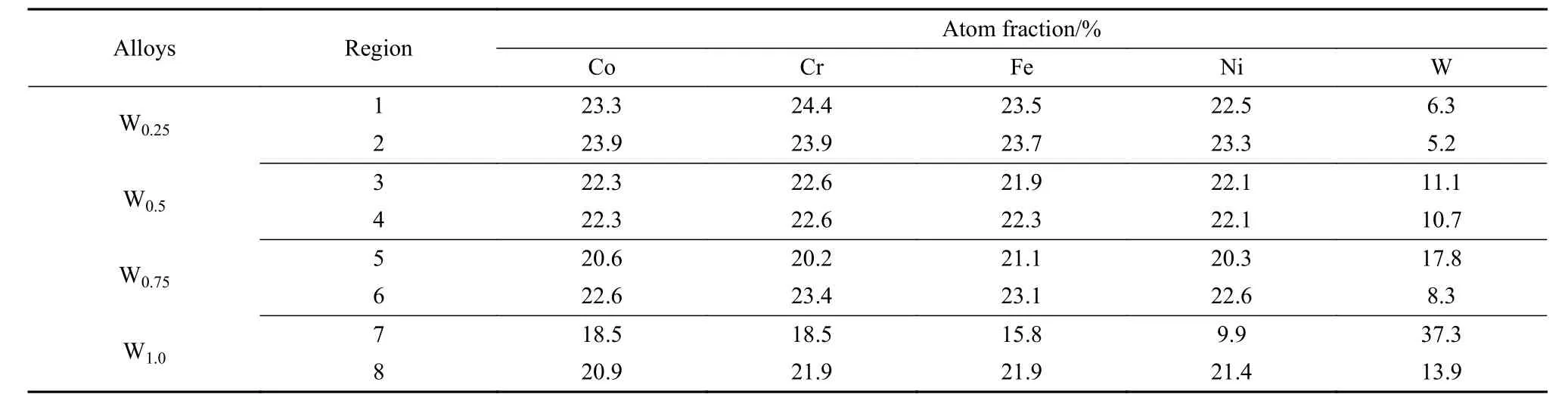

图2所示为CoCrFeNiWx系列高熵合金微观组织的SEM照片,图2中各微区成分的EDS分析结果列于表1中. 由图2(a)可见,W0.25合金的显微组织为胞状树枝晶,由表1的EDS分析结果可见,其胞壁位置(区域1)的W元素含量略高于胞内位置(区域2),表明W元素在凝固过程中产生了微观偏析,但从图1的XRD结果来看,此时W元素的含量尚未超出FCC的固溶度,合金仍由单相FCC组成.

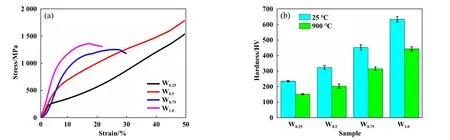

表1 CoCrFeNiWx系列高熵合金显微组织中各区域的EDS成分分析结果(原子分数)Table 1 Chemical compositions of CoCrFeNiWx HEAs corresponding to Fig. 2 (atom fraction/%)

Fig. 2 SEM micrographs of CoCrFeNiWx HEAs: (a) W0.25; (b) W0.5; (c) W0.75; (d) W1.0图2 CoCrFeNiWx系列高熵合金的显微组织的SEM照片:(a) W0.25;(b) W0.5;(c) W0.75; (d) W1.0

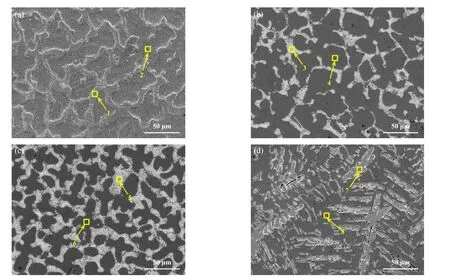

图2(b)及图2(c)分别为W0.5及W0.75合金的显微组织照片,可见二者较为相似,均由黑色树枝晶及晶间黑白相间的共晶组织组成. 与W0.5合金相比,W0.75合金的共晶特征更为明显,同时所含共晶组织的比例更高. 应用Image J软件统计了图2(b)及(c)中共晶组织的面积比例,获得的W0.5及W0.75合金中共晶组织的含量分别为30.2%及46.4%,表明W元素的添加促进了合金中共晶组织的形成. 图3所示为W0.75合金高倍显微组织的EDS面分布图,可见共晶组织中富含W元素,并且共晶组织中的白色条状结构中的W含量更高. 结合图1的XRD分析结果,可以推断黑白相间的共晶组织为μ+FCC相,共晶组织中的白色条状组织为金属间化合物μ相,黑色树枝晶为FCC相,与Wang等报道的铸态CoCrFeNiW0.4高熵合金的一致[8]. 根据W0.5及W0.75合金的显微组织可以推测二者在凝固过程中首先从液相中析出FCC相,待液相成分达到共晶点时发生共晶转变,在FCC树枝晶间析出μ+FCC共晶.

Fig. 3 SEM micrograph and the corresponding EDS mappings of W0.75 alloy图3 W0.75高熵合金的SEM照片以及EDS面分布图

图2(d)所示为W1.0合金的显微组织,与W0.5及W0.75合金明显不同的是,黑白相间的μ+FCC相共晶组织已经消失,μ相转变为粗大的树枝状板条组织,以不规则的树枝状形态分布于FCC基体内,推测该显微组织的形成是由于凝固过程中μ相优先于FCC相析出和长大,FCC相随后在μ相之间凝固. 据Image J软件的统计结果,W1.0合金中μ相的所占面积比例高达43.7%,可见W含量的增大进一步促进了μ相的大量形成和长大,但由于μ相与FCC相之间的热膨胀系数等热物理性能的差别较大[8-9],μ相与FCC相之间存在明显的裂纹和孔洞等缺陷.

2.2 力学性能

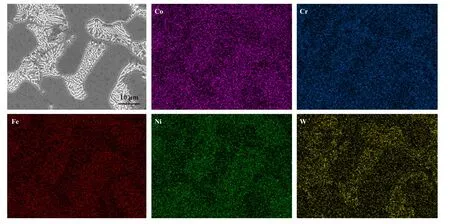

图4(a)所示为CoCrFeNiWx系列高熵合金的压缩应力应变曲线,可见W0.25合金在压缩应变达到50%后未出现断裂,屈服强度为236 MPa,这主要是因为W0.25合金为单相FCC结构,具有较多的滑移系,表现出良好的室温塑性. 据文献报道,铸态CoCrFeNi四元合金的屈服强度仅为160 MPa[4],表明W元素的固溶强化作用使W0.25合金的强度较CoCrFeNi合金提升约48%. 随着W含量的进一步提升,W0.5合金的屈服强度达到了539 MPa,较W0.25合金提升1倍以上,同时在压缩过程中也没有出现断裂,说明该合金兼具良好的强度和塑性,这主要是W元素的添加促进了合金中金属间化合物μ相的析出,以μ+FCC共晶的形式分布于FCC上,由于μ相具有高的强度和硬度,能够有效阻碍位错运动,形成位错堆积;同时具有良好塑性的FCC此时仍为合金的主相,可以有效抑制裂纹的扩展,使得合金的塑性没有损伤[6]. 当进一步增加W含量时,W0.75和W1.0合金的屈服强度继续增大,分别达到了863和931 MPa,但在压缩过程中二者均出现了断裂,断裂应变分别为23%和16%,可见二者强度进一步提升的同时塑性变差,这主要是W含量的增加促进了金属间化合物μ相的大量形成,由于其滑移系少,脆性大而塑韧性差,体积占比过高时将造成合金塑性的损伤[6,8].

Fig. 4 Mechanical properties of CoCrFeNiWx HEAs: (a) compressive stress-strain curves; (b) vickers hardness at RT and 900 ℃图4 CoCrFeNiWx系列高熵合金的力学性能:(a)压缩应力-应变曲线;(b)室温及900 ℃的维氏硬度

图4(b)所示为CoCrFeNiWx系列高熵合金在25和900 ℃下的维氏硬度测试结果,可见随着W含量增加,合金的在室温和900 ℃时的硬度均呈递增趋势. 其中W0.25合金在900 ℃的硬度仅为155 HV,较室温时的239 HV降低35%;而W1.0合金在900 ℃的硬度为446 HV,较室温时的637 HV降低约30%,这说明W元素的添加具有提升合金抗高温软化能力的作用,这对提升合金的高温力学性能和摩擦学性能具有重要意义.

2.3 摩擦学性能

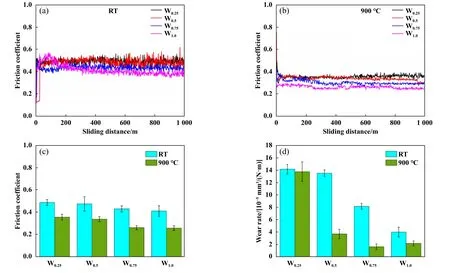

本文中重点研究了4种高熵合金在室温及900 ℃下2个典型温度下的摩擦学性能,其瞬时摩擦系数曲线如图5(a)和(b)所示. 由图5(a)可见,室温下4种合金与Si3N4配副时的摩擦系数均在0.4以上,W含量较高的W0.75和W1.0合金的摩擦跑合期相对较长,但均能在滑动200 m后进入稳定状态. 由图5(b)可见,900 ℃下4种高熵合金在稳定摩擦阶段的摩擦系数均降至0.4以下,同时跑合期也明显缩短,摩擦系数的波动也更小.

Fig. 5 The instantaneous friction coefficients of CoCrFeNiWx HEAs at (a) RT and (b) 900 ℃ ;(c) average friction coefficients and (d) wear rates change with W content图5 CoCrFeNiWx系列高熵合金的(a)室温摩擦系数曲线及(b) 900℃的摩擦系数曲线;(c)摩擦系数及(d)磨损率均值随W含量的变化曲线

图5(c)和(d)所示为4种高熵合金在室温及900 ℃下3次摩擦测试的平均摩擦系数和磨损率随W含量的变化趋势. 由图5(c)可见,随W含量增加,所有合金在室温及900 ℃下的摩擦系数及磨损率均呈减小趋势,其中W0.75和W1.0合金的室温摩擦系数分别降至0.431和0.412. 由图5(d)可见,室温下W含量较低的W0.25及W0.5合金磨损率较高,为10-4mm3/(N·m)量级,而W含量较高的W0.75和W1.0合金的磨损率显著降低,达到了10-5mm3/(N·m)量级. 可见,W含量对合金室温摩擦系数的影响相对较小,但对磨损率的影响比较明显. 与室温相比,4种合金在900 ℃时的摩擦系数均出现明显降低,尤其是W0.75和W1.0合金在900 ℃的摩擦系数降低更显著,分别降低至0.261和0.259. 另外,W0.25合金在900 ℃时的磨损率仍在10-4mm3/(N·m)量级,相较室温变化不大,而W0.5、W0.75及W1.0合金的磨损率在900 ℃明显降低,分别为3.7×10-5、1.6×10-5及2.2×10-5mm3/(N·m),较室温下降近1个数量级,呈现出良好的高温耐磨损性能. 可见,无论是室温还是在900 ℃,W含量的提高均有利于降低CoCrFeNiWx系列高熵合金的摩擦系数并提升其耐磨性.

图6所示为CoCrFeNiWx系列高熵合金在室温及900 ℃磨痕的三维轮廓形貌. 在室温摩擦测试后,W0.25和W0.52种合金的磨痕较宽且深度较大,而W0.75和W1.02种合金的磨痕宽度较小且深度较浅. 同时,W0.25、W0.5及W0.75合金的磨痕边缘可见大量的凸起,表明其在摩擦过程中产生了明显的塑性变形. 另外,4种高熵合金的磨痕内均可见平行于磨痕方向的犁沟形貌,表现出明显的磨粒磨损特征,这是高硬度的Si3N4球对合金的强烈犁削形成的. 900 ℃摩擦测试后,W0.25合金的磨痕变窄但深度增大,并且磨痕边缘的材料堆积变得更加严重,这是因为W0.25合金的硬度及强度较低,在高温摩擦过程中的塑性变形较室温更加明显;而W0.5、W0.75及W1.0合金的磨痕较室温下明显变窄且深度变浅,并且W含量越高,磨痕截面积越小,同时磨痕边缘的材料堆积也更小,说明W含量增加提升了合金在高温下的强度及硬度,有效抵抗摩擦过程中的塑性变形,从而提高了合金的高温耐磨损性能.

Fig. 6 3D worn surface profiling mocrographs of CoCrFeNiWx HEAs at RT and 900℃图6 CoCrFeNiWx系列高熵合金在室温和900 ℃的磨痕三维形貌照片

图7所示为CoCrFeNiWx系列高熵合金的室温磨痕形貌的SEM照片,可见在室温滑动1 km后,W0.25合金磨痕上存在黑色覆盖区域和较大的剥落坑,随着W含量的增加,W0.5合金磨痕表面的黑色区域面积有所增大,剥落坑面积和深度均减少,特别是W0.75及W1.0合金表面的磨痕上已经不存在剥落坑,仅可见少量的犁沟. 由于W含量较低的W0.25及W0.5合金的强度和硬度较低,在反复的摩擦过程中,摩擦亚表层在周期性赫兹接触应力和塑性变形的反复作用下发生疲劳而形成裂纹,最终由裂纹扩展形成疲劳剥落,最终形成剥落坑而产生疲劳磨损[17-19],因此室温下W0.25及W0.5合金的磨损率较高;随着W含量的增加,合金的强度和硬度等力学性能显著提升,有效抑制了疲劳裂纹的形核及扩展,并降低了摩擦过程中的塑性变形,形成疲劳剥落的几率降低,使W0.75和W1.0合金的疲劳磨损明显减轻,从而在室温下表现出较低的磨损率.采用EDS分析了W0.5和W1.0合金磨痕上不同区域的成分,结果列于表2中. 可见合金磨痕上黑色区域富Cr、W和O元素,尤其是W及Cr元素的含量远高于合金的名义成分,表明该区域在摩擦过程中形成氧化膜. 由于组成CoCrFeNiWx高熵合金的Co、Cr、Fe、Ni和W各元素中,氧化形成CoO、Cr2O3、Fe2O3、NiO及WO3等氧化物的标准吉布斯自由能分别为-214.02、-1 046.69、-744.02、-211.76及-764 kJ/mol[20-21],可见在相同的温度及氧分压下,Cr和W元素将优先发生氧化,但此时由于环境温度较低,导致氧化膜的生成速率低且脆性较大,生成的氧化膜难以完整地覆盖摩擦表面.

表2 图7中CoCrFeNiWx高熵合金的室温磨痕表面不同区域的EDS成分分析结果(原子分数)Table 2 Chemical compositions of CoCrFeNiWx HEAs obtained from EDS corresponding to Fig. 7

Fig. 7 SEM micrographs of worn surfaces of CoCrFeNiWx HEAs at RT: (a) W0.25, (b) W0.5, (c) W0.75 and (d) W1.0图7 CoCrFeNiWx高熵合金的室温磨痕形貌的SEM照片:(a) W0.25;(b) W0.5;(c) W0.75;(d) W1.0

可见,室温下CoCrFeNiWx系列高熵合金的磨损机制主要为磨粒磨损、疲劳磨损以及轻微的氧化磨损,W含量的提高一方面提高了合金的强度和硬度而降低其磨粒磨损及疲劳磨损,另一方面通过在摩擦表面形成富W和Cr的氧化膜而起到一定的减摩抗磨作用,二者的共同作用使W含量较高的W0.75和W1.0合金的室温耐磨性能得以改善.

图8所示为4种高熵合金在900 ℃摩擦测试后的磨痕形貌照片. 可见4种合金的磨痕形貌较室温发生了明显变化,表现为磨痕表面形成了1层致密的摩擦釉质层,W含量较低的W0.25合金的摩擦釉质层上可见少量的裂纹,随着W含量的增加,W0.5、W0.75及W1.0合金釉质层上的裂纹明显减少,变得致密而光滑,其上仅可见轻微的犁沟形貌,未见剥落坑,表明高温下磨粒主要的磨损机制转变为氧化磨损,摩擦釉质层的出现能够隔离陶瓷球与高熵合金的直接接触,降低滑动摩擦过程的摩擦阻力,有效提高合金表面的承载能力,从而起到良好的减摩抗磨作用.

Fig. 8 SEM micrographs of worn surfaces of CoCrFeNiWx HEAs at 900 ℃: (a) W0.25; (b) W0.5; (c) W0.75; (d) W1.0图8 CoCrFeNiWx系列高熵合金900 ℃的磨痕形貌的SEM照片:(a) W0.25;(b) W0.5;(c) W0.75;(d) W1.0

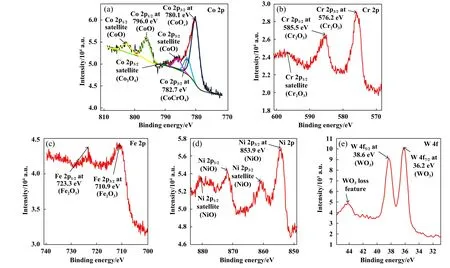

为了探究摩擦釉质层的化学组成,对W0.75合金在900 ℃下的磨损表面进行了XPS分析,图9所示为Co 2p、Cr 2p、Fe 2p、Ni 2p及W 4f轨道的精细扫描谱图,结合能采用C 1s (284.8 eV)进行峰位校正. 由图9可见,W0.75合金在900 ℃高温摩擦后釉质层主要由CoO、Co3O4、Cr2O3、Fe2O3、NiO及WO3等金属氧化物组成,表明在900 ℃的摩擦测试时合金的全部组成元素均参与了高温摩擦化学反应,形成了多元金属氧化物复合摩擦釉质层. 图10(a)所示为W0.75合金在900 ℃摩擦试验后摩擦釉质层截面的SEM照片,可见该釉质层厚度约为20 μm,具有致密的超细晶结构,完整地覆盖在合金的磨痕表面.

Fig. 9 The XPS narrow spectra on the worn surface of W0.75 HEA at 900 ℃: (a) Co 2p; (b) Cr 2p; (c) Fe 2p; (d) Ni 2p; (e) W 4f图9 W0.75合金900 ℃磨痕的XPS精细谱:(a) Co 2p;(b) Cr 2p;(c) Fe 2p;(d) Ni 2p;(e) W 4f

Fig. 10 (a) Cross-section SEM micrograph of the glaze layer and (b) the μ-XRD pattern of the glaze layer of W0.75 HEA after testing at 900 ℃图10 W0.75合金在900 ℃摩擦测试后的(a)釉质层截面SEM照片和(b)釉质层的微区XRD图谱

图10(b)所示为W0.75合金900 ℃摩擦试验后釉质层表面的微区XRD图谱,可见其主要组成也是Fe2O3、Co3O4、Cr2O3、NiO和WO3等氧化物,与图9所示的XPS测试结果一致. 此外,与图9相比,微区XRD还探测到了高熵合金中FCC及μ相的衍射峰,这是由XRD及XPS探测深度的差异造成的. 高熵合金表面摩擦釉质层是在高温摩擦过程中,由于测试温度和摩擦热的耦合,引起了高熵合金组成元素的氧化,形成的氧化物及磨屑被不断碾压并烧结在磨痕表面,并在摩擦过程中被不断抛光形成的[22-25]. 根据目前关于CoCrFeNi系高熵合金高温摩擦学性能的研究,可知Fe2O3、CoO、Co3O4、Cr2O3和NiO等复合氧化物摩擦釉质层能够起到一定的减摩抗磨作用,从而降低合金在高温下的摩擦系数及磨损率[19,23-26]. 特别是本文中添加W元素后在摩擦过程中还形成了WO3,文献报道该氧化物在高温下具有良好的流变性能,在600~800 ℃时的摩擦系数为0.25~0.30,能够进一步降低合金的高温摩擦系数并改善其耐磨性[13-15],从而使W0.5、W0.75及W1.0合金在900 ℃具有低摩擦和高耐磨特性.

3 结论

a. 采用真空电弧熔炼制备了CoCrFeNiWx(x=0.25、0.5、0.75及1)系列高熵合金. 当W含量较低时(x=0.25),W原子完全固溶于FCC晶格中形成单相胞状树枝晶;W含量较高时(x=0.5、0.75),W在固溶于FCC固溶体的同时会促进μ+FCC共晶组织的形成;最后演变为FCC基体上析出的粗大的树枝状μ相(x=1.0).

b. 随W含量的提高,由于W原子的固溶强化及原位形成的金属间化合物μ相的第二相强化,使合金的强度和硬度显著提高的同时塑性变差. 随W含量的提高,CoCrFeNiWx高熵合金在900 ℃下的硬度较室温硬度的下降幅度逐渐减小,尤其是W0.75和W1.0合金在900 ℃仍保持较高硬度,表现出良好的抗高温软化性能.

c. W元素的添加显著改善了CoCrFeNiWx系列高熵合金的室温耐磨性,但对摩擦系数的影响较小. 在900 ℃下,由于摩擦表面多元氧化物釉质层的形成,特别是W元素的氧化产物WO3具有良好的流变性能,使W含量较高的W0.75和W1.0合金具有良好的高温低摩擦和高耐磨性能.

d. 通过优化W含量,可以使CoCrFeNiWx高熵合金的力学性能与摩擦学性能达到平衡. 本文中研究的W0.75高熵合金在室温下屈服强度为863 MPa,抗压强度为1 250 MPa,在900 ℃的高温下硬度高达446 HV,并且在室温及900 ℃下均具有良好的摩擦磨损性能,综合性能最好,具有良好的应用前景.