井下封隔器气体密封性能试验

杨冠 何炜 胡耀辉

中国石油集团川庆钻探工程有限公司长庆井下技术作业公司 陕西 西安 710016

随着石油资源的不断开采,能源危机已经成为世界各国所面临的一项重大挑战,社会经济的发展离不开能源的支持,石油资源是非常重要的能源,因此不断增加石油产量,降低油田开采成本一直是油田企业所研究的重点内容,近年来我国不断学习国外的先进技术并结合我国石油资源的实际情况,逐步完善我国的开采技术,随着开采技术的逐步进步,我国石油资源的开采量也在增加。封隔器在石油开采过程中是非常重要的井下工具[1]。封隔器主要应用于注水井、水平井以及分层采油等工艺中,其中,封隔器的密封性能是非常重要的评价标准,因此,随着油田开发深度的增加,对封隔器的密封性能要求也在提升,只有持续提高工艺要求和密封性能才能够满足油田开发需求[2]。

1 封隔器密封性能影响因素

封隔器是为了研究液体介质的密封性而制作出来的工具,其能够帮助油田完成井下分层次注入和收集。常见的压缩式液压封隔器因其原本构造的原因,在承受左右交替变化压力差时,液体密封水平严重不足,无法满足高压空气靠谱密封的需求。然而世界各地研发的封隔器种类很多,将其按密封方式可分为以下四类:(1)密封式。自密封隔板的原理是通过密封件直径与防水套管公称直径间的压力差来实现密封实际效果。(2)压缩式。压缩式封隔器的原理是通过径向力缩小封隔器,从而增加密封件的外径,做到密封实际效果。(3)扩大式。扩大式封隔器的原理是通过封隔器的内壁来提高密封件的外径,以达到密封实际效果。(4)组合式。选用密封式、压缩式、扩大式封隔器开展优化组合,以达到密封实际效果。密封性能的影响因素有以下四点:

(1)工艺管柱:受井深、环境温度、井眼轨迹、压井等因素的影响,为了能确封装修隔断装置的密封 性能层面,一定要考虑管柱的变形。当油气田井中管柱压力太大时,可能造成专用工具快速移动胶筒毁坏,进而影响隔板的密封性能。因而,在日常工作中,管柱应依据油气井情况给予补偿和纠正,以确保隔板的密封性能。

(2)工具质量:其包括两点,第一点是封隔器胶筒产生的影响:密封性能完全取决于井筒与胶筒之间的接触地应力。为了确保密封性能,密封实际效果,胶筒务必能够承受比较大的抗压性,必须胶筒具有很高的抗压强度,那如果胶筒抗压强度太高,会影响到胶筒与防水套管接触面的密封实际效果,胶筒也应具有抗压性平和的耐盐性,避免橡胶软管进井后提早衰老,从而可能造成封隔器提早无效。另一点是封隔器座封和锁定机构产生的影响:隔板坐椅密封的重要工作原理是借助活塞杆促进坐椅密封组织,断开坐椅密封钉,再次缩小胶筒,胶筒澎涨,做到隔板密封实际效果。当活塞杆将橡胶汽缸坐椅密封到相应位置时,隔板自动上锁,进行隔板坐椅密封。因而,隔板座椅密封组织、活塞和白锁组织能决定隔板进到井之后的密封性能。

(3)工具选型:油气井常见的封隔器直径有许多种。在使用中,应针对不同的防水套管公称直径选择适合自己的封隔器。如果是封隔器的胶筒很大,可能会致使进井环节中胶筒毁坏,很容易出现解除限制状况。随后危害封隔器的密封性能。假如挑选密封橡胶软管澎涨后,与防水套管内壁的接触面不符合规定需求,危害胶筒的抗压性,造成密封非常容易无效。

(4)工作质量:运用通井技术性,可以确定井室是否具有下一个专用工具标准。在去除防水套管内腔污渍等成分时,可能会致使封隔器密封不紧。在实际施工过程中,专用工具管柱进井和校深可直接关系密封实际效果。

高压气密封管柱技术随着CO2驱油技术在全世界的普及后也逐渐引起了全世界的关注。然而我国几乎没有对具备长期耐高压气密封能力的封隔器的相关研究,比如塔里木以及四川东北地区等油田通过国外引进,从而运用了高压气密封隔器以便气井采气,但其中的部分井存在密封性差的问题。所以,大多数低渗透油藏为了保证油气田的回报率,以弥补最底层动能,进而进行气体驱动产品研发,以在油气田内布局带注支气管柱注油气井,开展注气生产制造[3-4]。井下注支气管柱中有注气密封件,基上有橡胶密封件,密封件中密封件的材料和形式是危害密封件密封性的关键因素。一般情况下,密封件应安装在井下约3000m左右;环境温度需保持在398~418K,而压力应当保持在30~60MPa区间中。

2 材料及方法

2.1 材料

在比较橡胶硬度、抗拉强度、拉伸强度、容积转变、在高温下试验品质变化等性能指标值后,选取了日本瑞翁的丁晴胶H1010-1和H2010-1两组橡胶材料作为持续高温气体密封性能试验的密封件。

2.2 试验方法

试验分为两部分,第一部分是对橡胶的主要性能进行了测试,其中测试的橡胶的性能是:橡胶的拉伸强度、断裂伸长率变化以及质量和体积变化,该试验是在433K高温条件下进行的。第二部分是在该试验结束后,在封隔器密封件的选择的上优先选取了日本瑞翁的丁腈橡胶H1010-1和H2010-1。选用介质气体N2,试验温度393K的条件下对其进行了封隔器密封件高温气密封性能试验。

试验前,先将模拟封隔器与高压筒拼装,联接各工业设备管路,开启恒温箱主电源总开关,依据数据处理器设定试验工作温度,并进行预热。恒温箱内的温度感应器将温度传送到控制柜和信息处理器的显示器上;随后在信息处理器上设置气体增压水泵、左室工作压力阈值;开启精确测量罐的气体搜集阀和自动放气阀,保证挤压加工气体在坐封阶段顺利排出。

温度超过预设值后,开始进行试验,开启气罐电源开关,关掉水压试验旁通阀、坐封进气阀、试压泄气阀、坐封泄气阀,等坐式密封结束后关掉坐式密封进气阀门,开启坐式密封自动排气阀,并将坐式密封活塞上方的标准气压释放完毕。随后在关闭气体收集阀门的同时利用进水阀门向计量罐中不断加水到溢流管有清水流出的程度,随后关掉水阀和自动排气阀。

在完成了全部的试验操作后,应当关闭试验系统中用到的全部设备,并通过打开泄气阀门来释放高压储气罐和高压筒中的气压,等上述操作完毕后,再对试验数据进行分析与处理,从而对本次试验中用到的封隔器密封件的气密性能进行深入的分析。

2.3 试验原理

试验介质选用CO2或N2。试验过程中会用到的模拟密封装置中有坐式密封活塞与密封件。座式密封活塞和液压机密封件安装于中心管外,挤压加工液压机密封件能够密封中心管和高压管间的气体。

井下封隔器气体密封试验方式中,高压气源形成装置、泄露气体计量装置与控制装置共同组成了试验所使用的密封试验系统。高压气源生成装置同一时间与试压管线和坐封管线相连接,气体泄露收集管与泄漏气体测量装置连接,实际操作装置与安装在高压气源产生装置里的压力传感器、安装于恒温箱内的温度感应器及安装在泄露气体测量装置里的水位传感器相连接,模拟高压气动阀门产生装置的密封装置的坐封试验。

坐封管线、水压试验管与高压储气罐的出口管线是由一个三通管进行连接的,且为了避免高压储气瓶出入口管道与三通管中间安装液位传感器网线连接到操纵装置的控制箱,在高压储气罐的上方安装有安全泄压阀门。水压试验管道与试压旁通阀连接后,根据恒温箱的水压试验进风口与高压筒的水压试验口联接;水压试验旁通阀与恒温箱的水压试验进风口间的水压试验管道上还设置了水压试验自动排气阀。

3 试验结果

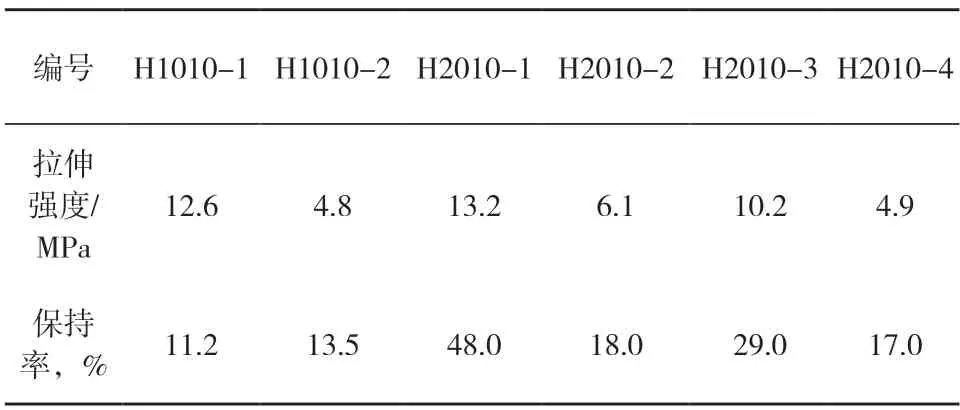

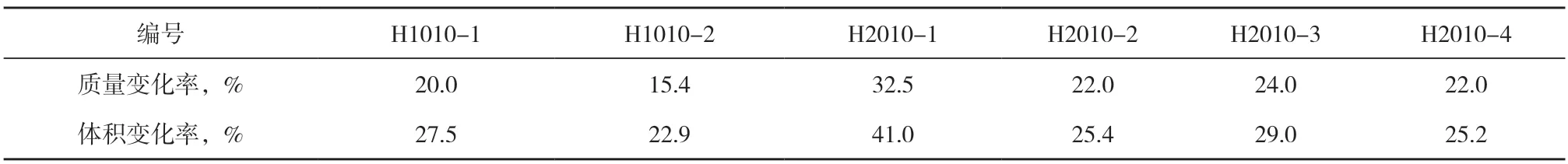

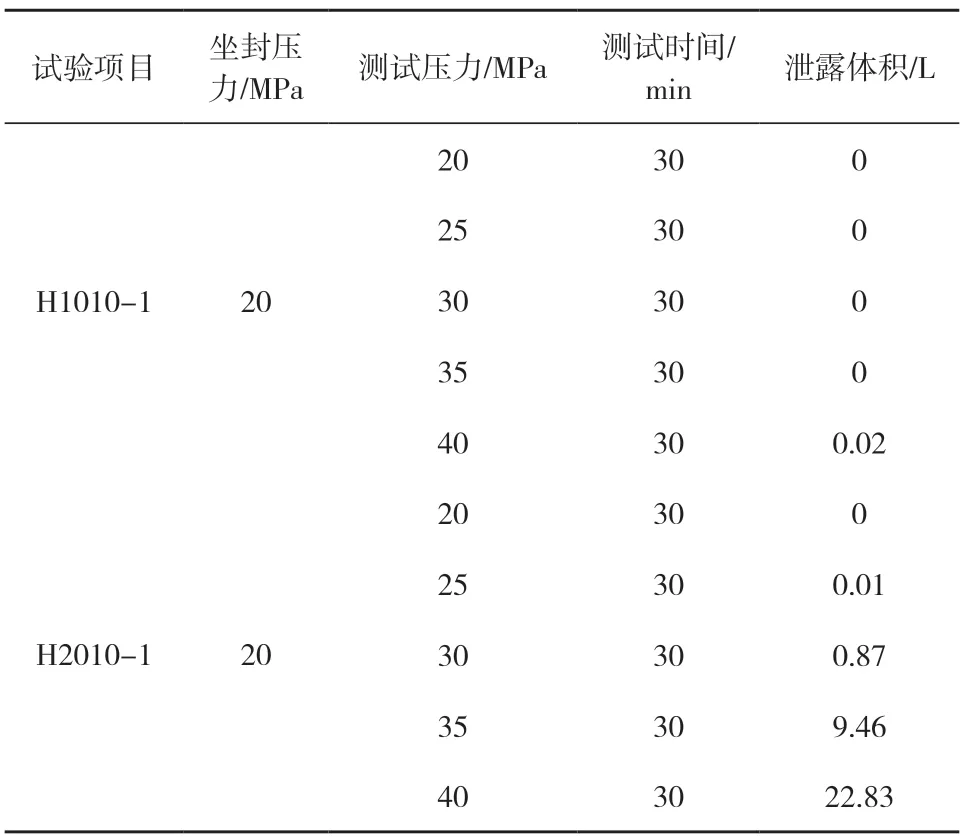

433K高温条件下橡胶的拉伸强度变化、断裂生长率变化、质量和体积变化及393k下,介质气体为N2,试验数据分别见表1~表4。如表1所示。

表1 433K高温条件下橡胶的拉伸强度变化

表2 433K高温条件下橡胶的断裂生长率变化

表3 433K高温条件下橡胶的质量和体积变化

表4 封隔器密封件高温气密封性能试验数据

4 讨论

在433K高温条件下橡胶的拉伸强度变化中,编号H2010-1的拉伸强度变化最大,而编号H1010-2的拉伸强度变化最小。在433K高温条件下橡胶的断裂生长率变化中,编号H2010-1的断裂生长率变化最大,而编号H2010-2的断裂生长率变化最小。在433K高温条件下橡胶的质量和体积变化中,编号H2010-1的质量和体积变化最大,而编号H1010-2的质量和体积变化最小。在393K试验环境下,H1010-1橡胶密封件在35MPa以下的工作压力范围之内具有较好的气体密封能力。当高于35MPa时,气体逐渐泄漏;H2010-1橡胶密封件逐渐泄漏,此时气体泄漏的速度也伴随着压力的提升越来越快。因此可以得出:H1010-1橡胶材料的密封性能在35MPa注气压差的条件下,能够达到此时的工艺标准,所以便更适合用于井下注气密封件的应用中。

5 结束语

试验系统软件在测试封隔器对气体的密封能力时,可以通过恒温箱和高压气动生成装置来模拟井下具体高温高压注气环境,此次试验的数据是最准确的,因此得到的结果也是最真实的。试验系统测量髙压气体提升密封件的速度和时长时可以利用泄漏气体计量装置来进行精确测量,以便剖析密封件在注气运行中密封气体的能力。高温高压气源生成装置以及泄漏气体计量装置与控制装置分布在防护墙的两侧,大大提升了试验安全系数。试验系统可以为井下注气密封零件的结构调整各种材料提升提供帮助与参考,在延长注气管柱的工作期限的同时做到了加强注气驱油技术的普及与应用。