考虑多源误差影响的谐波减速器传动误差建模与分析

杨聪彬,李文汉,张 涛 ,刘志峰,赵永胜

(1. 北京工业大学 先进制造与智能技术研究所/先进制造技术北京市重点实验室,北京 100124;2. 北京工业大学 机械工业重型机床数字化设计与测试技术重点实验室,北京 100124;3.吉林省高端数控装备先进制造与智能技术重点实验室,吉林 长春 130012)

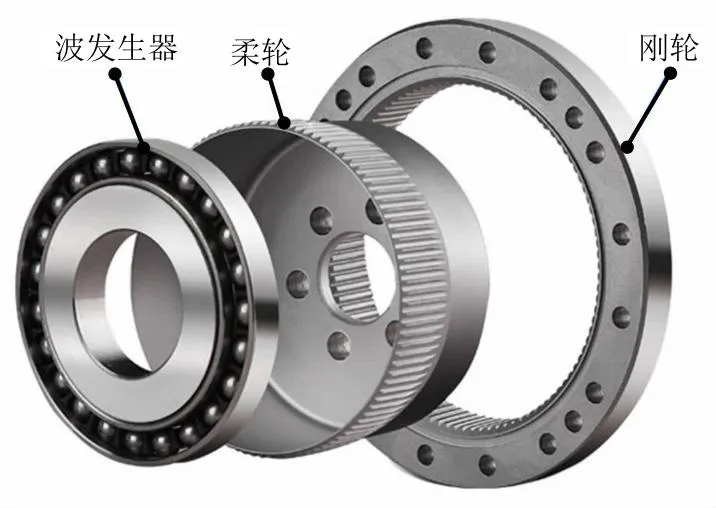

1 问题的提出

图1 谐波减速器结构

鉴于问题的重要性,许多研究都对谐波传动中的传动误差开展研究。HU等[15]利用数学分析对传动误差来源进行了分析,他发现误差主要来源于主要部件的装配和加工,其误差是周期性的;HSIA[16]和CHEN等[17]认为谐波传动中柔轮的变形是传动误差的主要影响因素;NYE等[18]将误差分为分别由内部和外部因素引起的,并发现传动误差是动态的。上述传动误差的分析都是基于表象的分析方法,但是为了从设计角度提高传动精度,有必要分析其作用机理。在这些文献中,没有对谐波减速器传动误差的机理作全面的解释。

为了明确谐波传动中的误差机制,本研究提出一种考虑多影响因素的综合传动误差模型,将传动误差分为装配误差和齿面误差;装配误差又包括波发生器装配偏心误差和歪斜误差,齿面误差主要包括齿面加工误差和齿面磨损误差。对装配和齿面误差分别进行建模,计算分析了波发生器装配偏心和歪斜误差、齿面加工和齿面磨损误差相关参数对传动误差的影响,并通过磨损跑合实验和传动误差实验,对此模型进行了验证。

本文主要包括3部分:第一部分是谐波减速器的传动机理分析,然后引出传动误差,并将其分解为装配误差和齿面误差,随后分别对波发生器装配偏心、装配歪斜、齿面加工和齿面磨损进行建模;第二部分通过所建模型进行多源误差影响参数分析,分析了装配偏心量δ、装配歪斜角度γ、齿面加工和齿面磨损形貌参数等和传动误差的关系,并对其进行定量评估;最后,先进行实验预处理,然后介绍了谐波减速器磨损跑合实验装置和传动误差实验装置,设置相关实验,利用测试数据对所建模型进行了验证。

2 谐波减速器传动误差模型

在传统运动学模型中,柔轮中性线一般被假设在变形前后保持相同的长度,柔轮杯底一端没有变形[19-20],根据以上假设,柔轮杯口中性层曲线上一点的速度取决于其与旋转中心的距离,且满足:

(1)

其中:ωF为柔轮中性层曲线上一点的角速度,lZ为中性层曲线的总长度,VF为中性层曲线上一点的线速度,ρ为该点到旋转中心的距离。

根据运动学关系,理想情况下,刚轮、柔轮、波发生器三者角速度之间关系如下:

(2)

式中:ωC和ωW分别表示刚轮和波发生器的角速度,ZC和ZF分别表示刚轮和柔轮的齿数。

假定刚轮固定,波发生器输入,柔轮输出。由式(2)经时间积分得波发生器和柔轮转角的关系:

(3)

其中:i为传动比,θW和θF分别为波发生器和柔轮的转角,但是实际上,两者并非遵循此种线性关系,导致这种非线性的原因是存在装配误差(波发生器装配不当引起的几何误差)和齿面误差(齿面加工误差和齿面磨损误差引起的传动误差),则对式(3)进行修正可得:

θW=-i(θF+θJ+θD)。

(4)

其中:θJ和θD分别为装配误差和齿面误差。

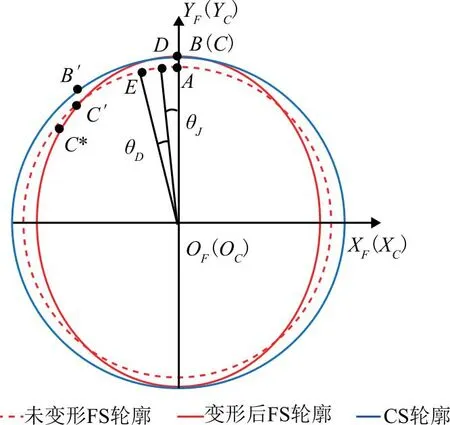

如图2所示,B和C分别固定在柔轮和刚轮的分度圆曲线上,最初B和C重合,在WG顺时针旋转一个角度后,理想情况下,B和C最终位于B′和C′,实际上,由于装配误差、齿面误差的存在,点C最终位于点C*。其中θJ和θD对应的弧长lAD、lDE之和lAE满足lCC=lAE。

图2 传动误差分析示意图

由文献[21]可知传动误差定义为:

(5)

则联立式(4)和式(5)两式,可得:

ΔθC=θD+θJ。

(6)

式(6)表明,谐波减速器中传动误差由装配误差和齿面误差组成。与文献[22]中运动误差的分类相似。

由图2可知,存在装配误差和齿面误差时,单齿传动误差σ可定义为:

(7)

式中:lAD和lDE为θJ和θD对应弧长,lFS为柔轮中性线总长度。

2.1 装配误差建模

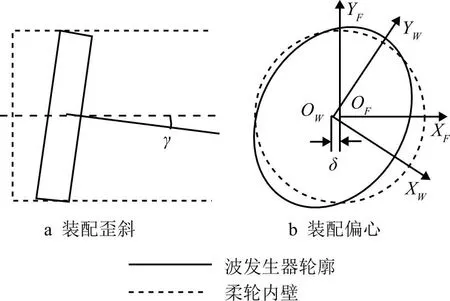

当波发生器装配出现如图3所示装配误差时,柔轮变形特性会发生改变,进而影响参与啮合的齿数和齿对的啮合深度。装配误差主要包括波发生器装配偏心误差和装配歪斜误差。

图3 波发生器装配误差示意图

在波发生器存在装配误差时,参与啮合的齿数和单齿啮合引起的误差对装配误差影响最大。装配误差由啮合区域中最大啮合深度的啮合齿引起,其他啮合齿对传动误差的影响可通过误差均匀化系数表示[23]。则装配误差可定义为:

(8)

建立如图4所示的单齿啮合误差模型,未发生装配误差时,刚柔轮啮合点为P点,P′是发生装配误差后的啮合点,w*是发生装配误差后啮合齿廓产生的径向位移。存在如下近似关系:

(9)

图4 单齿啮合偏差模型

其中:α为压力角,RC为刚轮分度圆半径,λ为发生装配误差前后啮合点的转角。

2.1.1 波发生器装配偏心

(10)

图5 波发生器偏心模型

(11)

(12)

(13)

(14)

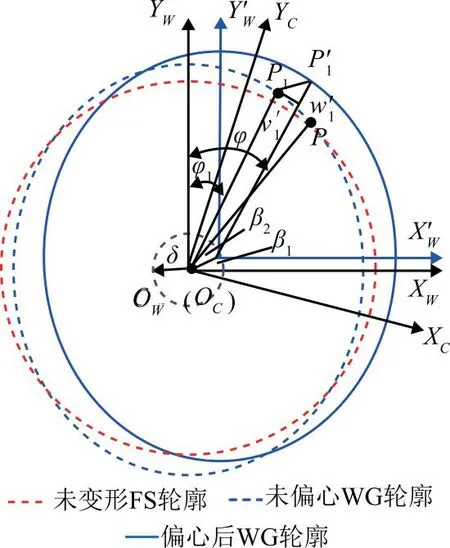

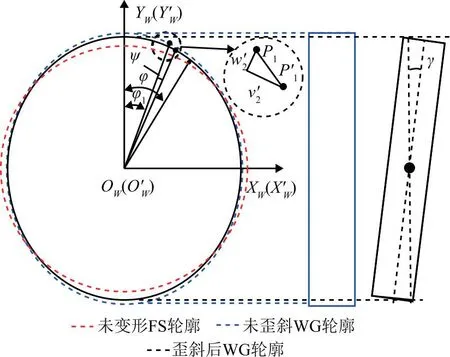

2.1.2 波发生器装配歪斜

图6 波发生器歪斜模型

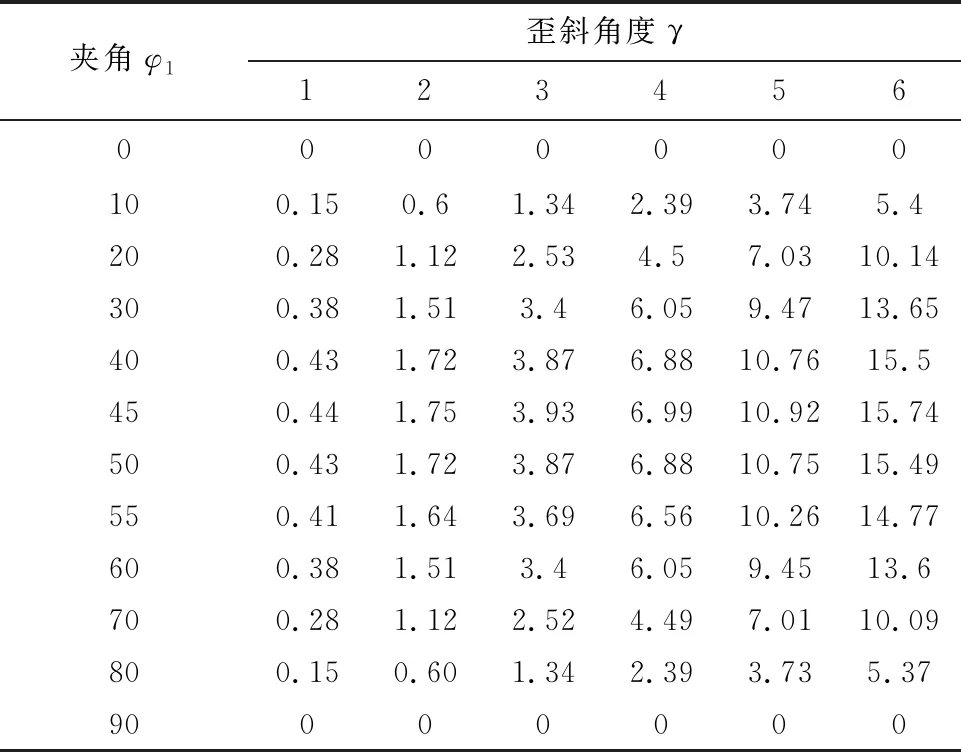

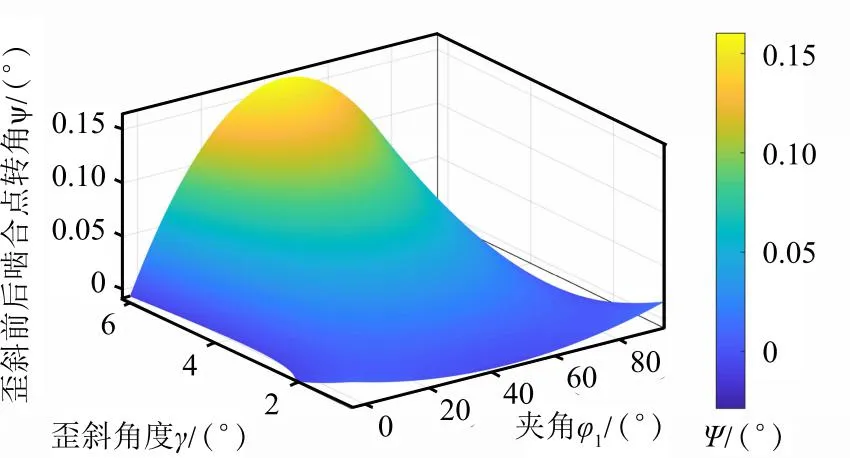

由于歪斜前后啮合点的转角Ψ与谐波减速器大小型号无关,只与歪斜角度γ和夹角φ1有关。故探讨歪斜角度γ、柔轮轮齿矢径与波发生器长轴夹角φ1与歪斜前后啮合点的转角ψ之间数量关系时,本文采用三维建模的方式建立歪斜模型,建立三维模型,设置不同歪斜角度γ和夹角φ1的组合,φ1取(0~90°)、γ取(1~6°),然后分别测量歪斜前后啮合点的转角Ψ,得一系列三维坐标点如表1所示,利用三次多项式拟合出三者之间关系如图7所示。

表1 歪斜前后啮合点转角(Ψ×10-2)测量数据 (°)

图7 歪斜前后转角拟合图

拟合后可知三次多项式参数方程如下:

Ψ(φ1,γ)=p00+p10·φ1+p01·γ+p20·φ12+

p11·φ1γ+p02·γ2+p30·φ13+p21·φ12γ+

p12·φ1γ2+p03·γ3。

p00=0.02636,p10=-0.001813,

p01=-0.01976,p20=2.034×10-5,

p11=0.001357,p02=0.002707,

p30=-6.113×10-10,p21=-1.519×10-5,

p12=1.33×10-6,p03=1.003×10-6。

参考式(9),由装配歪斜引起的啮合点转角λ2,即装配歪斜单齿误差

(16)

(17)

综合式(14)和式(17),则由波发生器装配偏心和歪斜引起的谐波装配误差为:

(18)

2.2 齿面误差建模

一方面,考虑到齿轮加工和机床精度,理论齿廓与实际齿廓之间总是存在随机误差。另一方面,随着谐波减速器的运行,由于齿轮表面相互啮合引起的磨损,啮合齿隙会增加,从而导致传动误差的退化。以上两类误差是通过改变谐波减速器的齿面形貌进而影响传动误差,故命名为齿面误差。

由式(8)可推知,齿面误差由啮合区域中最大啮合深度的啮合齿引起,其他啮合齿对传动误差的影响可通过误差均化系数表示,误差均化系数和式(8)一致。则齿面误差可定义为:

(19)

2.2.1 齿面加工误差

齿面加工误差主要分为齿间切向复合偏差和齿轮切向复合偏差。齿间切向复合偏差是切向复合误差的短波分量,具有振幅小、频率高的特点,很难用数学模型来表示[25]。因此,未考虑其对误差的贡献。齿面加工单齿误差可以视为切向复合偏移的长波分量,通常可以用正弦函数表示[26]:

(20)

其中:ai,ω和φi分别为齿面加工单齿误差的振幅、频率和相位角。

一般情况下,刚轮固定,波发生器作为输入,柔轮作为输出,波发生器旋转角度对应输入角度,则柔轮沿相反方向旋转对应于特定的输出角度。固定的刚轮齿面加工单齿误差可以描述输入角度θm的函数,同样,柔轮的齿面加工单齿误差也可描述为波发生器输入角θm的函数:

(21)

其中:aCS/aFS、θm和φCS/φFS分别为刚轮、柔轮齿面加工单齿误差的振幅、频率和相位角。

切向复合偏差由理论旋转角和标称旋转角之间参考圆弧长的相应角度偏差定义。由式(8)可知,只有齿面加工单齿误差在齿面误差中起作用。在实际加工中,刚轮和柔轮齿的加工误差同时影响齿面误差,则可以获得一对刚柔轮齿面加工单齿误差为:

(22)

考虑多齿啮合效应和误差均化系数后,刚柔轮齿面加工误差为:

(23)

2.2.2齿面磨损误差

谐波齿轮减速器刚柔轮齿面传动副引起的齿面磨损,也是齿面误差的主要影响因素。齿面磨损后,刚柔轮齿隙增大,输入相同角度,则输出角度会对应减小。

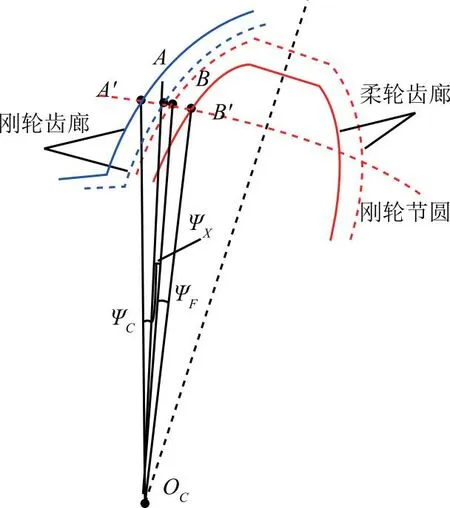

建立如图8所示模型,A、B两点分别为刚轮和柔轮磨损前的啮合点,A′、B′分别为刚轮和柔轮磨损后的啮合点。角Ψc、ΨF、Ψx对应的弧长分别对应刚轮磨损量、柔轮磨损量、啮合侧隙。啮合侧隙相对于磨损量可以忽略不计,因此分别计算出刚、柔轮磨损量,即可求得齿面磨损对齿面误差的影响。

图8 齿面磨损模型

基于Archard磨损公式,结合赫兹接触理论,沿滑动距离积分可得齿面磨损深度:

(24)

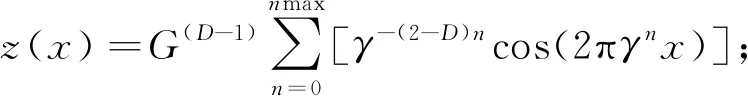

式中:Sk为滑动距离,Km为无量纲磨损系数,Pk为齿面正压力。考虑齿面微观形貌,引入W-M函数的分形特征,用于表述齿面微凸体分布:

(25)

在弹性变形阶段,微凸体法向接触载荷P与微凸体接触面积a之间的关系满足以下方程:

(26)

(27)

式中:λb为齿面接触修正系数,lmax为柔轮的齿宽,Rci和Rfi(i=1,2,3…)分别为刚轮和柔轮任意接触点处的等效曲率半径,p*为每个齿宽上的载荷,amax为微凸体最大接触面积。

微凸体最大接触面积为:

(28)

结合式(24),则刚、柔轮齿面接触正压力和齿面磨损深度分别为:

(29)

其中ac为微凸体临界接触面积,

(30)

其中:δc为微凸体的临界法向变形,Kc为与材料硬度相关系数,σy为材料的屈服强度,E*为等效法向弹性模量,R为微凸体半径。

综上所述,可得齿面磨损单齿误差:

(31)

则考虑多齿啮合效应和误差均化系数后,刚柔轮齿面磨损误差为:

(32)

则由齿面加工和齿面磨损引起的谐波减速器齿面误差为:

(33)

3 多源传动误差影响参数分析

3.1 装配偏心量δ与传动误差的关系

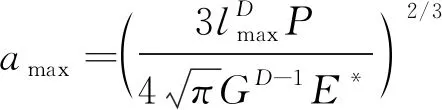

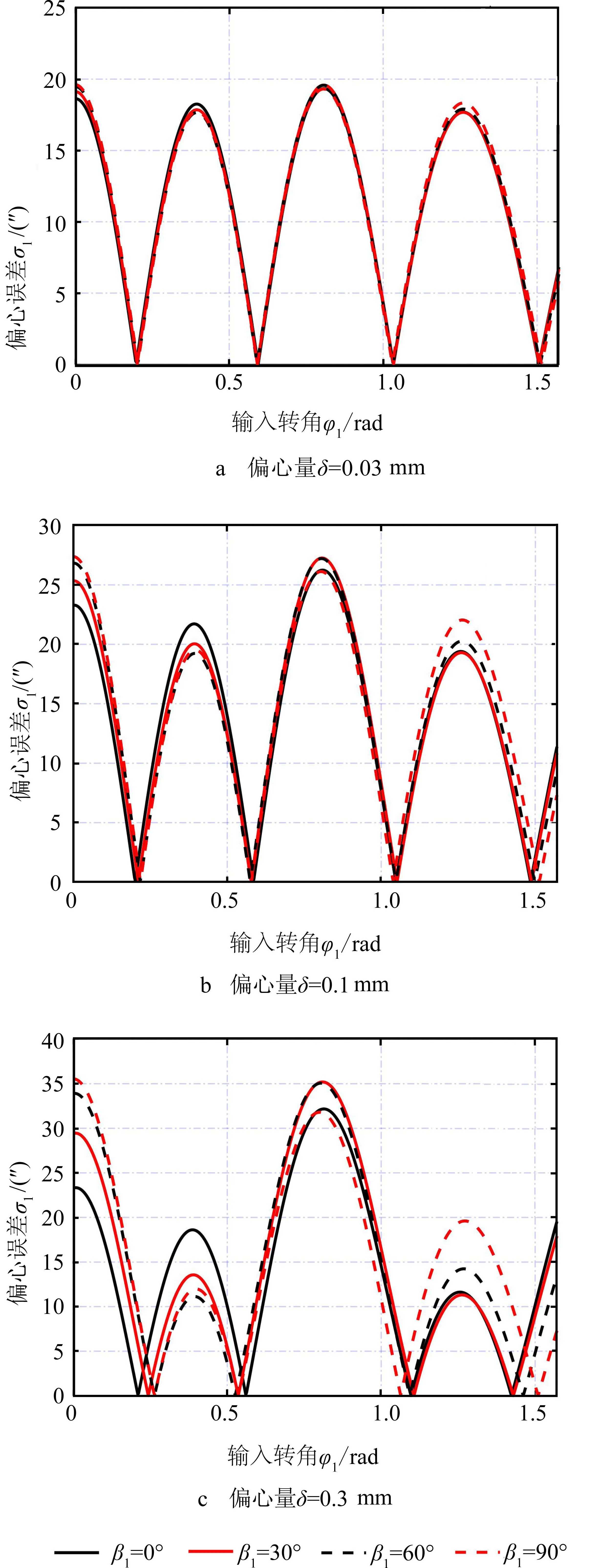

根据2.1.1节所建模型,偏心量δ取0.03 mm、0.1 mm、0.3 mm,偏心偏角β1取0°、30°、60°、90°,探讨偏心量δ、偏心偏角β1对偏心传动误差的影响。

如图9a所示,δ=0.03 mm时,传动误差幅值在15″~20″之间,偏心偏角β1对传动误差的影响很小,可以忽略不计,传动误差幅值随输入转角φ1的高低变化不明显,与现实情况相符;如图9b和图9c所示,随着偏心量的增大,偏心误差逐渐增大,δ=0.1 mm时,传动误差最大幅值在27.5″左右,偏心偏角β1对传动误差的影响较小,传动误差幅值随输入转角φ1的高低变化出现高低起伏,输入转角φ1=0弧度(0°)、0.785弧度(45°)时传动误差幅值最大,φ1=0.393弧度(22.5°)、1.178弧度(67.5°)时传动误差幅值最小;δ=0.3 mm时,传动误差最大幅值在35″左右,偏心偏角β1对传动误差的影响较大,传动误差幅值随输入转角φ1的高低变化明显,φ1=0弧度(0°)、0.785弧度(45°)附近时传动误差幅值最大,φ1=0.393弧度(22.5°)、1.178弧度(67.5°)附近时传动误差幅值最小。

图9 波发生器偏心误差

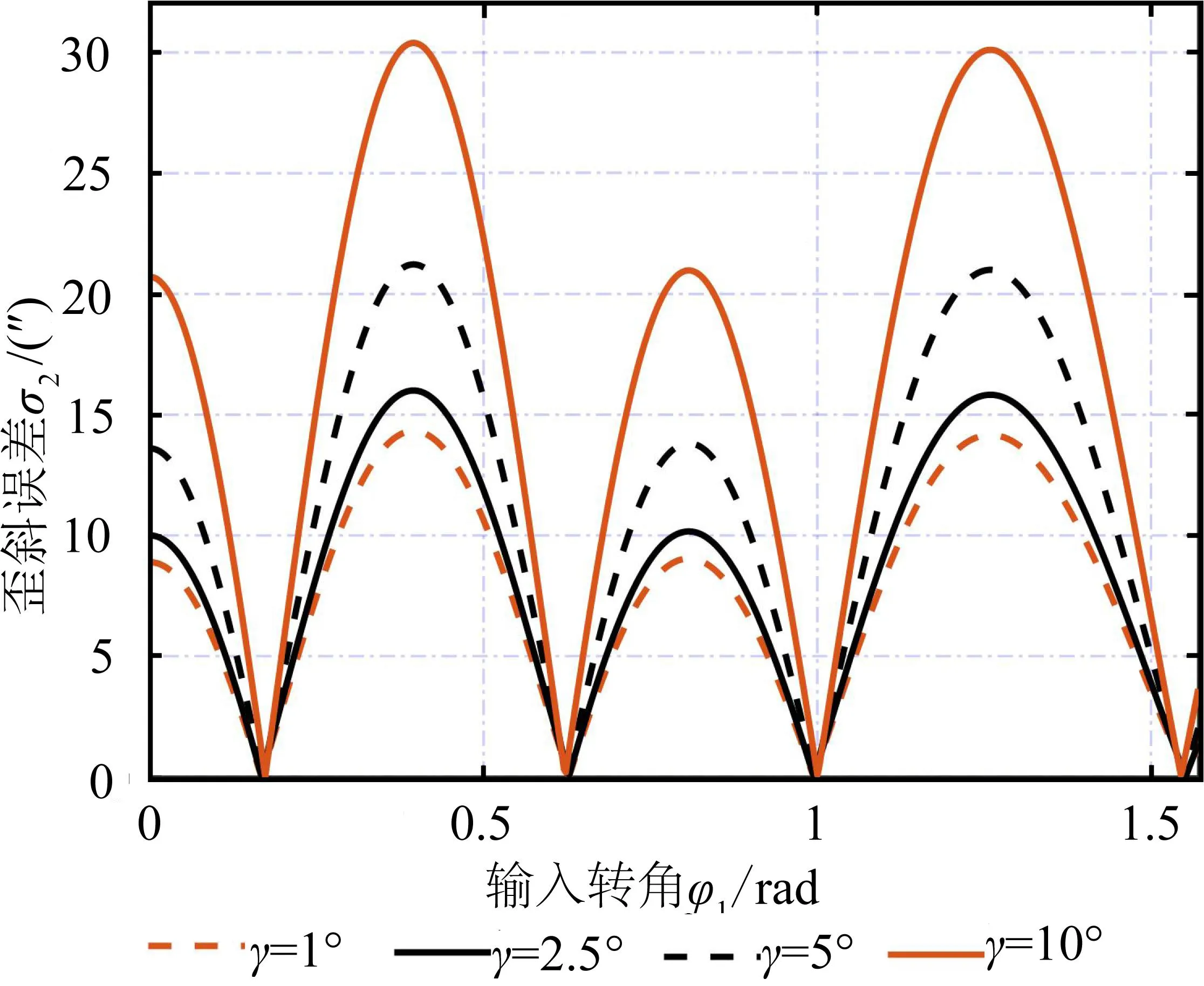

3.2 装配歪斜角度γ与传动误差的关系

根据2.1.2节所建模型,歪斜角度γ取1°、2.5°、5°、10°,探讨歪斜角度γ对歪斜传动误差的影响。

如图10可知,随着歪斜角度γ不断增大,传动误差逐渐增大,传动误差幅值随输入转角φ1的高低变化明显,φ1=0弧度(0°)、0.785弧度(45°)时传动误差幅值最小,φ1=0.393弧度(22.5°)、1.178弧度(67.5°)时传动误差幅值最大。γ=1°时,传动误差最大幅值约为14″,γ=2.5°时,传动误差最大幅值约为16″,γ=5°时,传动误差最大幅值约为21.5″,γ=10°时,传动误差最大幅值约为30.5″。

图10 波发生器歪斜误差

3.3 齿面加工误差与传动误差的关系

根据2.2.1节所建模型,分别考虑刚轮齿加工误差(acs=0.002 mm,φCS=0°)柔轮齿加工误差(aFS=0.002 mm,φFS=0°)。齿面加工误差产生的传动误差由刚柔轮齿廓加工误差共同决定,综合两者,带齿加工误差的仿真结果如图11所示。可以看出,齿面加工产生的传动误差最大幅值约为25″。

图11 齿廓加工误差

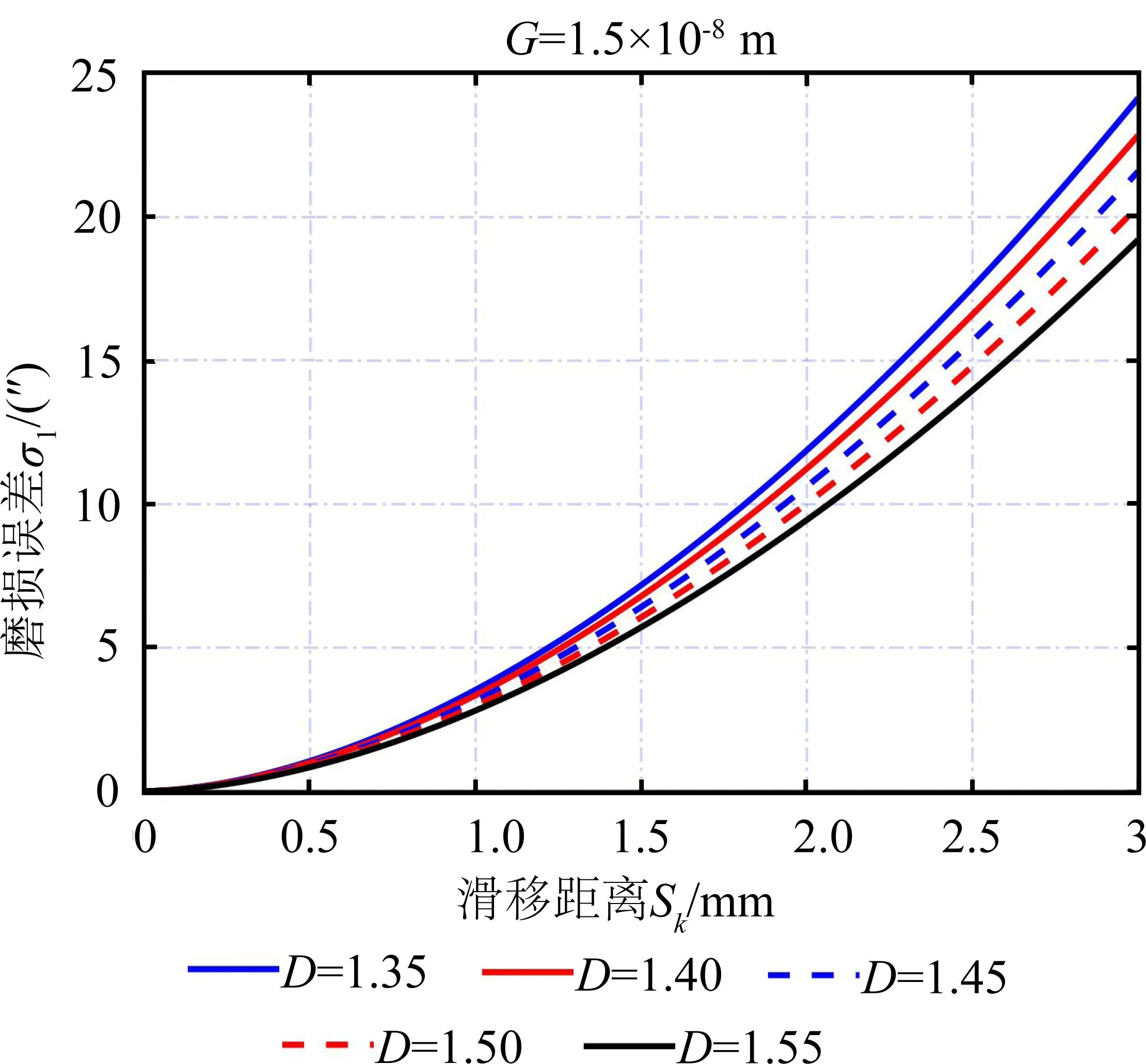

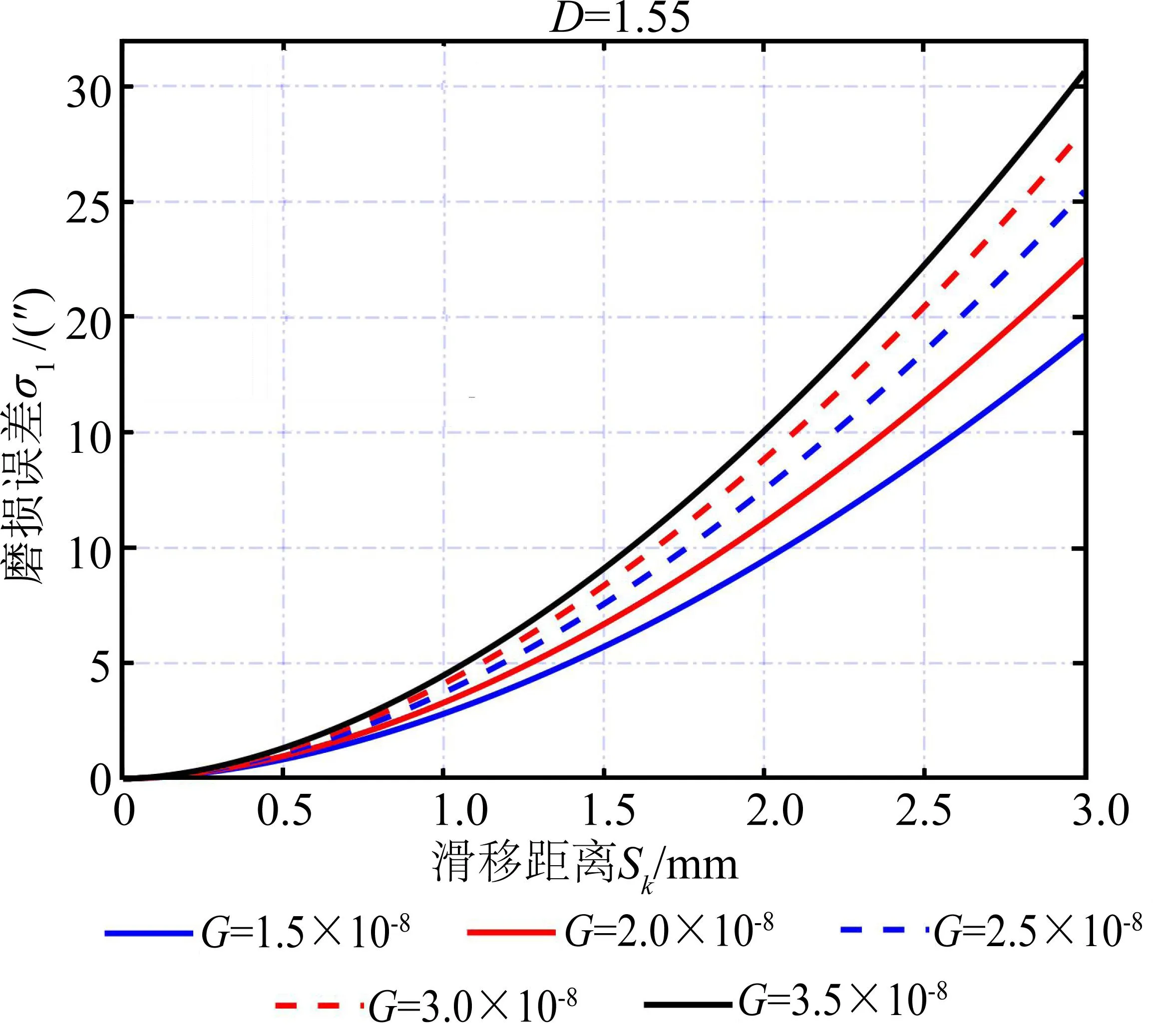

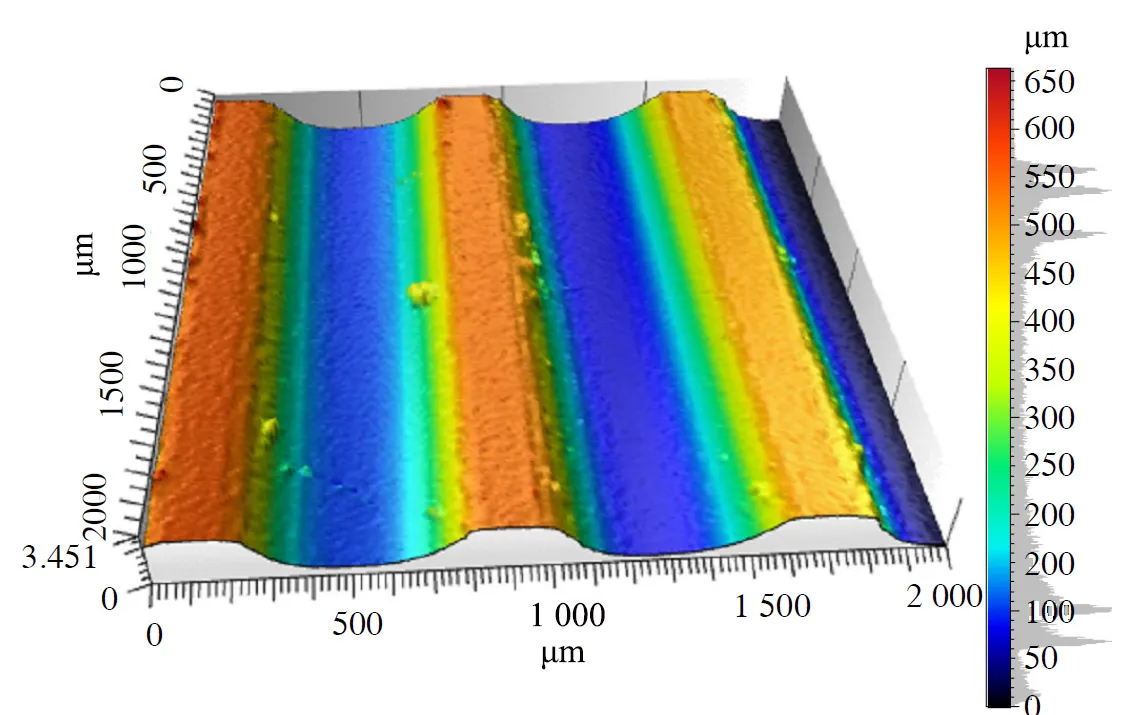

3.4 齿面微观形貌参数D、G与传动误差的关系

根据2.2.2节所建模型,探讨微观形貌参数分形粗糙度G=1.5×10-8m时,齿面磨损误差随不同分形维数的变化情况(如图12),可以看出,随着滑移距离的增加,齿面磨损误差逐渐增大,且分形维数越大(微观齿面越光滑),齿面磨损误差越小;微观形貌参数分形维数D=1.55时,齿面磨损误差随不同分形粗糙度的变化情况如图13所示。可以看出,随着滑移距离的增加,齿面磨损误差逐渐增大,且分形粗糙度越大(微观齿面越粗糙),齿面磨损误差越大。

图12 齿面分形维数D对传动误差的影响

图13 齿面分形粗糙度G对传动误差的影响

4 模型验证与分析

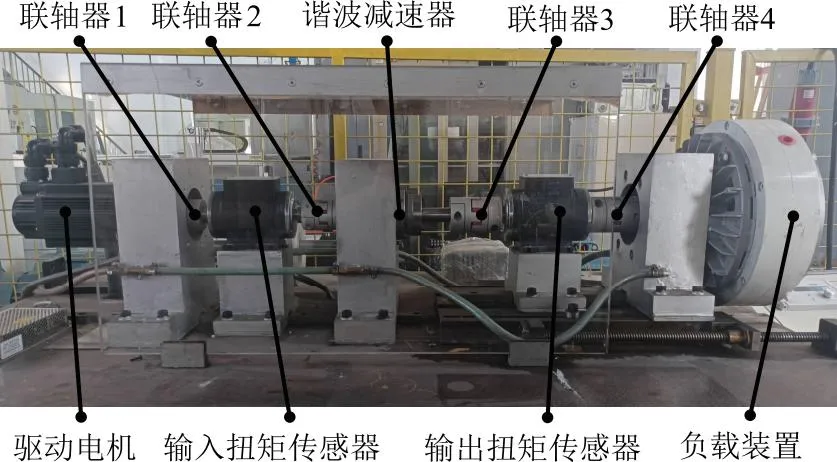

4.1 实验装置

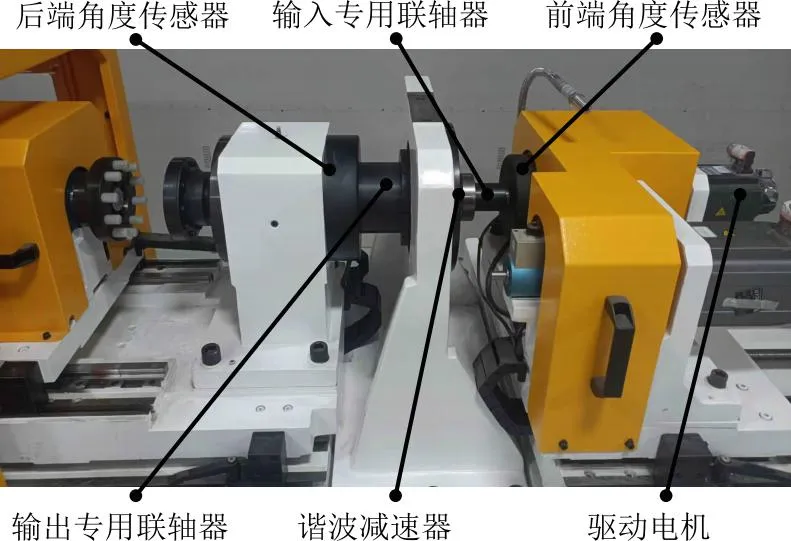

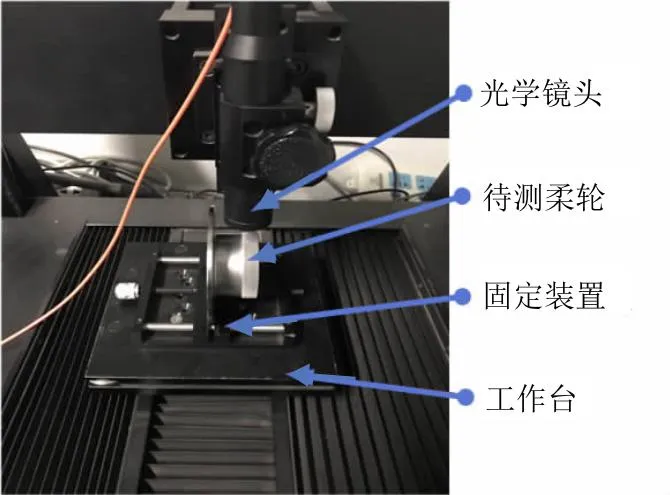

加速磨损实验台如图14所示,主要由驱动电机、扭矩传感器、联轴器、数字控制模块、负载装置等组成。传动误差实验台如图15所示,主要由驱动电机、角度传感器、联轴器、数字控制模块、被测谐波减速器等组成。输入端选择分辨率为0.0045°的角度传感器,输出端选择分辨率为0.00056°的角度传感器。为了去除振动对传动误差的影响,采用低速输入方式,采用5 r/min输入速度,实时同步收集输入和输出角度值,并通过以上模型等式计算传动误差。为消除偶然误差,选取3个相同型号(SHG-20-100)的谐波减速器进行测量。齿面三维形貌扫描仪如图16所示,其主要由光学镜头、待测柔轮、固定装置、工作台组成。用于测量磨损实验后的齿面三位形貌,并通过数据分析获得齿面分形参数。

图14 加速磨损实验台

图15 传动误差实验台

图16 三维形貌扫描仪

4.2 实验预处理与实验流程

4.2.1 实验预处理

实验对模型进行验证时,需要对装配偏心量、装配歪斜角度、齿面加工误差幅值、齿面磨损量等误差量进行测量或估计,然后将获得的误差量代入模型,求得综合误差,最后通过传动误差实验完成模型综合误差验证。

传动误差实验前,需要进行实验预处理。由于实验条件的限制,对装配偏心量、装配歪斜角度等误差量的测量,需要在专业检测机构进行:每个样机重复测量3次,测得数据取平均值,检测结果如表2所示,可得偏心量和歪斜角度分别为0.061 mm和0.99°。偏心量主要由波发生器偏心量和刚轮安装偏心量组成[26],实验测量值与文献[26]测量偏心量基本一致。

表2 部分误差项测量结果

齿面加工误差幅值的确定,主要参照文献[27]所述:根据常规滚齿和插齿加工工艺,谐波减速器齿面加工误差振幅为0.002 mm[27]。

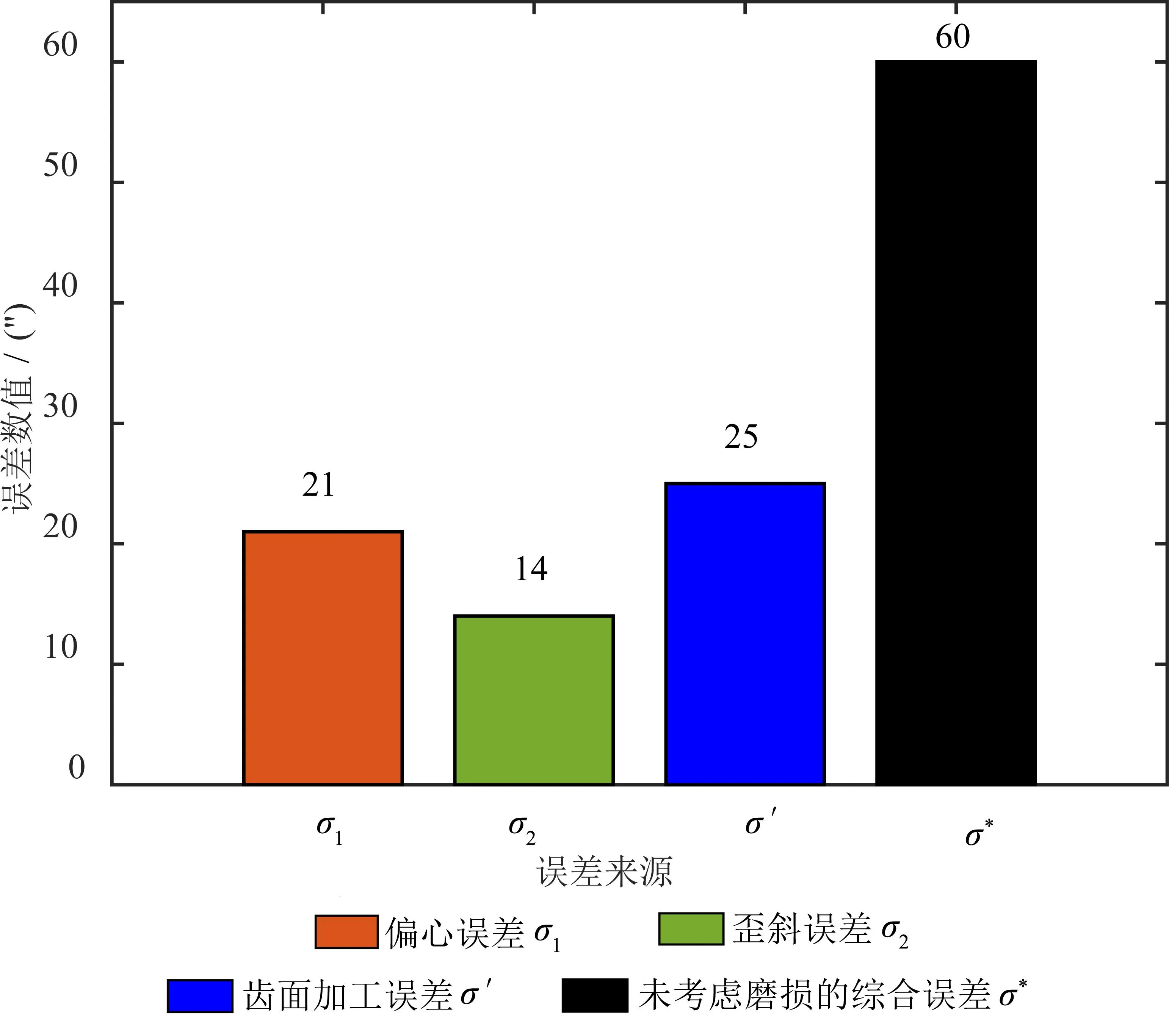

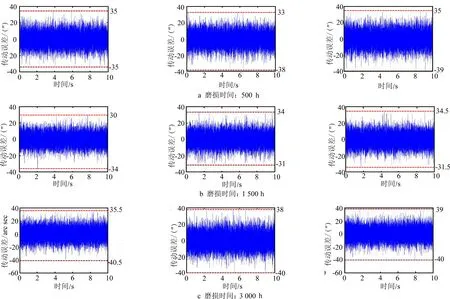

结合2.2.1节所建模型和3.1~3.3节模型参数分析,装配偏心量0.061 mm,装配歪斜角度0.99°,对应可查3.1节和3.2节得模型理论偏心误差为21″,歪斜误差为14″,谐波减速器齿面加工误差振幅为0.002 mm[27],对应可查找模型理论齿面加工误差为25″;则未考虑齿面磨损误差时,综合误差σ*=21″+14″+25″=60″,未考虑磨损误差的综合误差模型理论值如图17所示。

图17 未考虑磨损的综合误差模型理论值

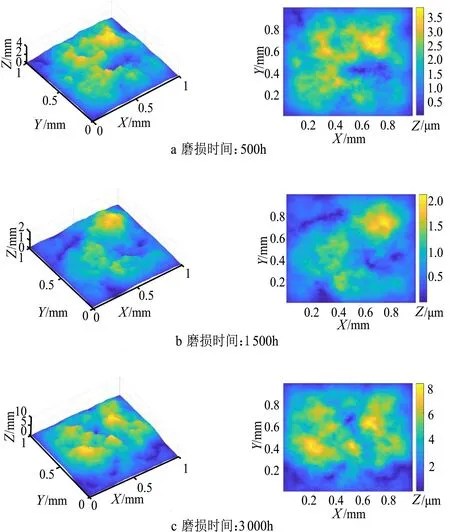

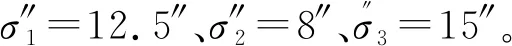

为了探究不同磨损时间对传动误差的影响,设置500 h、1 500 h、3 000 h三个磨损时长,齿面磨损量的确定在磨损实验后对齿面测得。图18描述了齿面在不同磨损时间点的表面形貌变化,反映了不同时间段的齿面磨损情况。在图18a中,可以看出谐波减速器在运行500 h时具有较平坦的表面。在图18b中,柔轮在1 500 h时,内部润滑状况良好,磨合期结束后,齿面变得更光滑;在图18c中,谐波减速机内部润滑条件变差,润滑脂中含有大量磨损造成的杂质,在运行3 000 h后,齿面出现较大不平整。

图18 不同时间段齿面磨损形貌图

图19 扫描齿面微观形貌

图20 不同磨损时长的磨损误差

4.2.2 实验流程

模型验证主要分为两次传动误差实验,具体流程如图21所示。对所建模型进行实验验证时采用谐波减速器型号为SHG-20-100,具体参数如表3所示。

表3 谐波减速器基本参数

图21 模型验证实验流程

第一次传动误差实验用于验证模型中装配偏心误差、装配歪斜误差和齿面加工误差三者共同作用时,传动误差模型理论值σ*是否正确。具体步骤是:使用传动误差实验台,在不考虑齿面磨损且空载的情况下,测量样机传动误差,结合测量数据,验证在三者共同作用下,模型的正确性。

第二次传动误差实验需要和磨损实验配合进行,主要用于测量考虑齿面磨损后空载情况下,齿面加工误差、装配偏心误差、装配歪斜误差、齿面磨损误差四者共同作用下的传动误差模型理论值σz是否正确。具体步骤是:①综合实验预处理结论和第一次传动误差实验结论,将齿面磨损误差引入模型,可得不同磨损时长对应的综合传动误差理论值σz;②使用传动误差实验台,测量不同磨损时间后的综合传动误差,实验测量值对比模型理论值σz,验证模型的正确性。

4.3 实验结果与分析

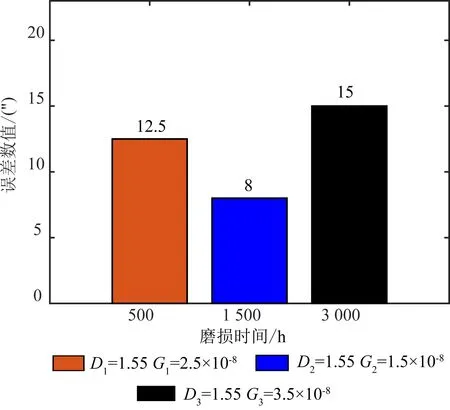

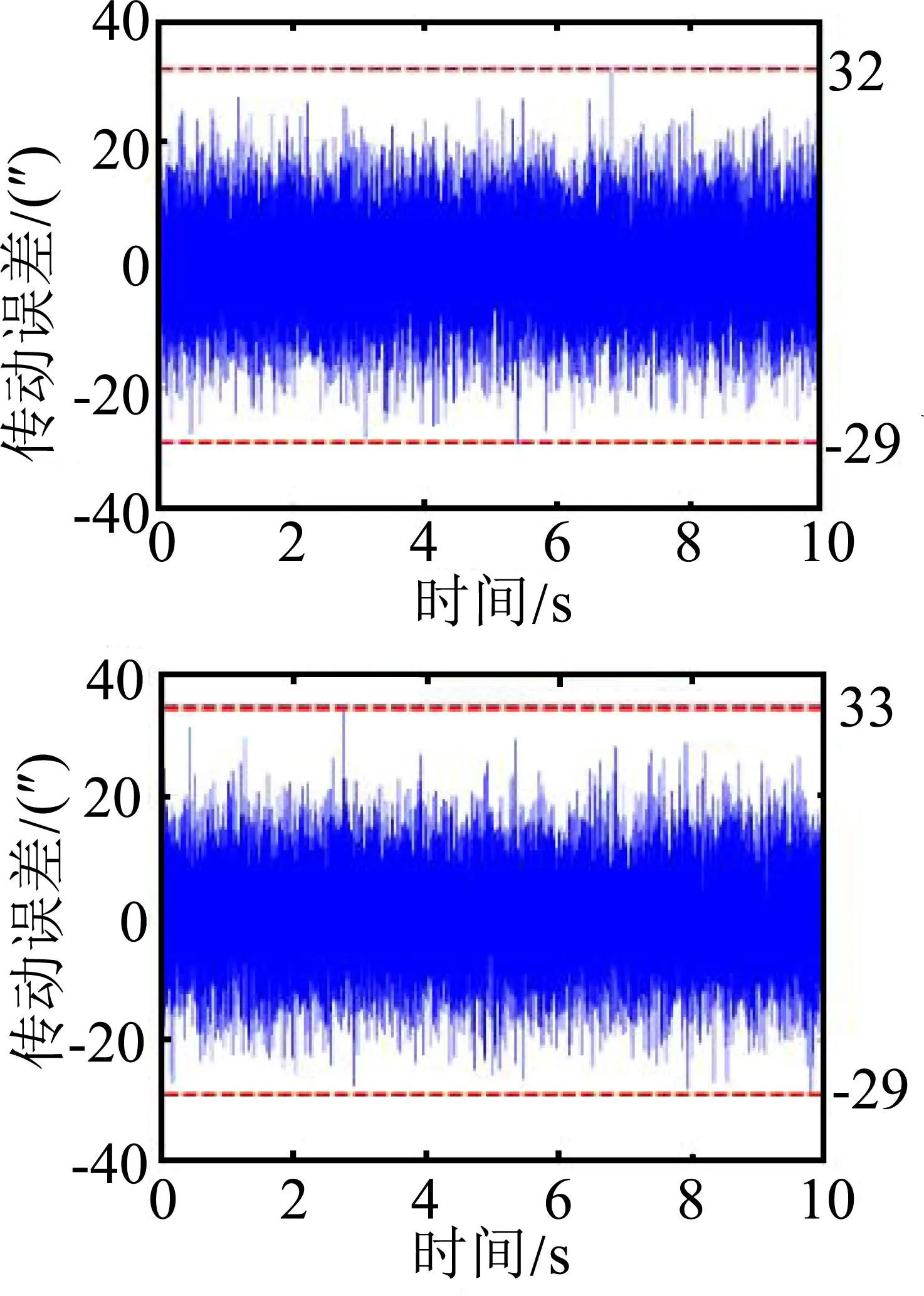

第一次传动误差实验,分别对3个样机进行测试,结果如图22所示, 三次测量的传动误差分别为61″、62″、60″,与模型理论值σ*(60″)较为吻合,误差在1.7%~3.3%之间。

图22 磨损实验前的传动误差测试

图23 综合传动误差实验

图24 实验数据对比图

5 结束语

鉴于谐波减速器传动误差多影响因素综合建模方法的缺失,本文进行了谐波齿轮传动误差来源分析,将传动误差拆分为装配误差和齿面误差,并对波发生器装配偏心误差、装配歪斜误差、齿面加工误差、齿面磨损误差进行传动误差建模,构建了综合多因素的谐波减速器传动误差模型。讨论分析了偏心量δ、歪斜角度γ、齿面加工和齿面形貌参数D和G对谐波减速器传动误差的影响,并设计实验验证了模型的正确性。主要结论如下:

(1) 未考虑齿面磨损误差时,综合波发生器装配偏心、歪斜和齿面加工等误差影响因素,传动误差的实验测量与模型理论值误差在1.7%~3.3%之间。

(2) 考虑齿面磨损误差时,综合波发生器装配偏心、歪斜、齿面加工和齿面磨损等误差影响因素,传动误差的实验测量与模型理论值误差在磨损500 h误差在-3.45~2.07%之间,1500 h时误差在-5.88~-2.94%之间,3000 h时误差在1.33~5.33%之间。

(3) 建立了考虑装配误差和齿面误差的谐波传动误差分析模型,为综合多影响因素分析谐波减速器传动误差奠定了理论基础。

关于谐波减速器传动误差的研究未来将更加聚焦于不同工况下传动误差曲线的动力学建模,以及长期服役过程中传动误差的退化规律研究。