HACCP 体系在固体饮料生产中的建立与应用

◎ 常 虹,周颖雪,韦 盈,钟秋霞,刘 颖,杨雅雅

(1.海南省检验检测研究院食品检验检测中心,海南 海口 570311;2.国家市场监管重点实验室(热带果蔬质量与安全),海南 海口 570311;3.海南省检验检测研究院儋州分所,海南 儋州 571700;4.方圆标志认证集团有限公司,北京 100048)

固体饮料指用食品原辅料、食品添加剂等加工制成的粉末状、颗粒状或块状等,供冲调或冲泡饮用的固态制品。固体饮料分为风味固体饮料、果蔬固体饮料、蛋白固体饮料、茶固体饮料、咖啡固体饮料、植物固体饮料、特殊用途固体饮料和其他固体饮料。

危害分析与关键控制点(Hazard Analysis and Critical Control Point,HACCP)是食品安全生产的一种控制手段。通过分析食品加工过程中的危害、确定关键控制点、对关键控制点实施监控和纠正措施,可预防、降低甚至消除食品安全危害,从而最大限度地确保食品安全[1]。

1 固体饮料工艺及危害的主要来源

1.1 固体饮料的工艺

固体饮料的生产工艺流程如图1 所示。

图1 固体饮料生产工艺流程图

1.2 危害分析

按照固体饮料的生产工艺流程图,对各个工艺环节进行危害分析确定其潜在危害类型及其显著程度、评价依据、控制措施,并在危害分析的基础上确定关键控制点(表1)。

表1 危害分析工作表

固体饮料的原料控制过程包括原辅料验收、原辅料脱包消毒,其潜在危害主要是原辅料不合格造成成品质量不过关,或者是生产过程中外包污染造成成品污染。生产过程包括进粉、配料、投料、过筛、预混、混合,其中容易发生的危害有设备清洗消毒不到位造成成品污染,配料、混合过程控制不到位造成原料中限量添加剂局部超标。包装过程包括金属异物探测、包装,金属异物探测是包装前的最后一道防线,可确保生产过程没有金属异物混入;包装机的封口温度也是控制的关键,如果包装密封不严造成漏气等会造成产品在保质期内变质,导致产品质量不合格。

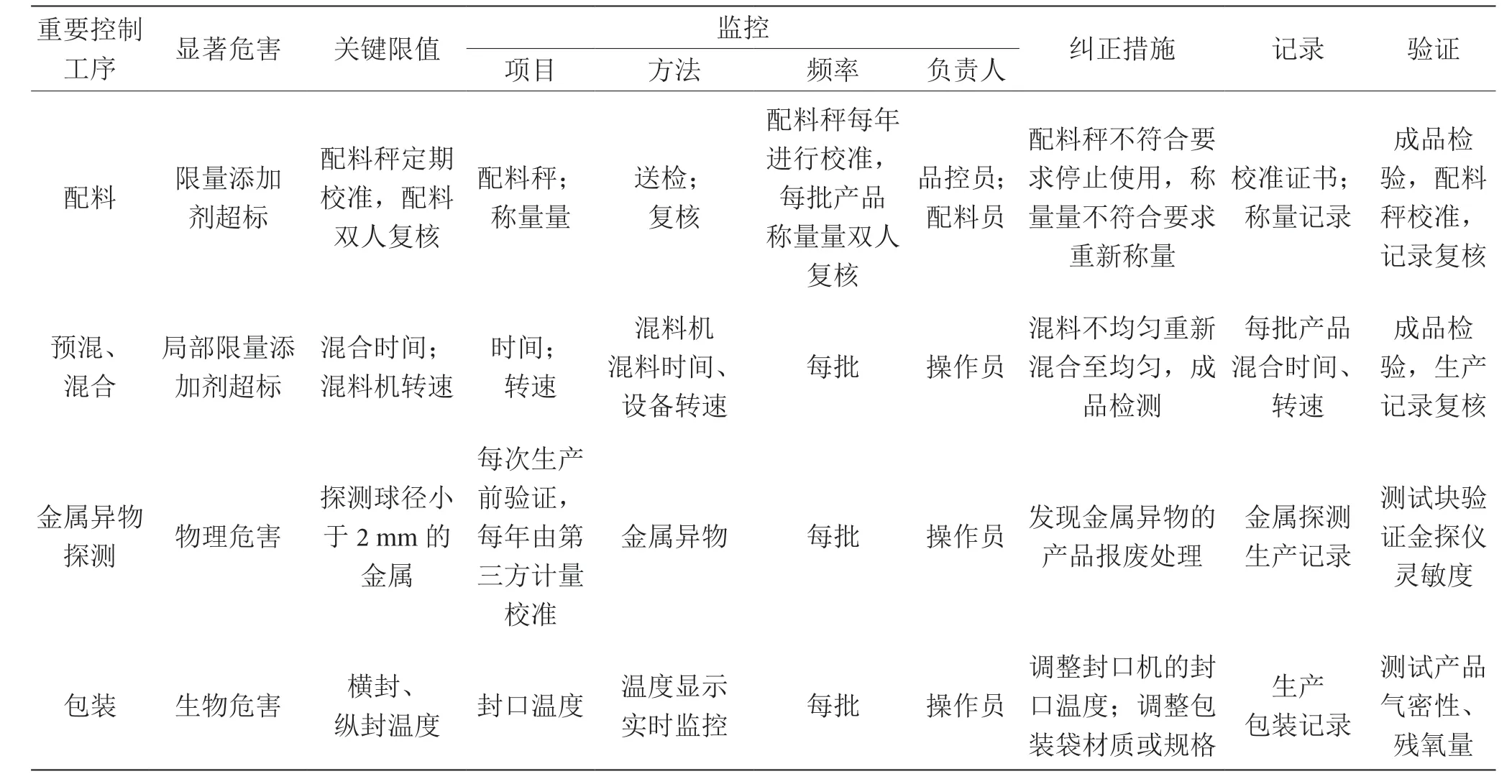

1.3 确定关键限值和纠偏措施

在危害分析的基础上,确定了固体饮料的配料、预混和混合、金属异物探测以及包装4 个环节为关键控制点,对各个关键点分析了其显著危害、确定关键限值,建立了监控程序、纠偏措施、验证措施等,制定了HACCP 计划表,见表2。

表2 固体饮料HACCP 计划表

2 讨论

2.1 HACCP 体系实施的基础和预备条件

食品生产卫生规范(Good Manufacturing Practice,GMP)要求企业具备良好的生产设备、合理的生产过程、完善的质量管理和严格的检测体系,确保终产品符合法规要求。

卫生标准操作规程是(Sanitation Standard Operation Procedure,SSOP)企业为保障食品卫生质量,在食品加工过程中应遵守的操作规范,包括接触食品(原料、半成品、成品)或与食品有接触的物品如水和冰的安全;接触食品的器具、手套和内外包装材料的清洁度;确保食品免受交叉污染;操作人员手部的清洗消毒,保持洗手间设施的清洁;防止制冷剂、润滑剂、燃料、清洗消毒用品、冷凝水及其化学、物理和生物等污染物对食品造成安全危害;正确标注、存放和使用各类有害化学物质;保证与食品有接触的员工的身体健康和卫生;预防和清除鼠害、虫害[2-3]。生产企业在满足生产许可证要求的基础上,根据自身特点建立GMP、SSOP,满足良好生产操作规范及卫生要求,这是建立HACCP 管理体系的基础。

2.2 HACCP 的验证工作

建立HACCP 计划后,应审核HACCP 计划的准确性,确保其正常运转,并定期验证HACCP 计划、关键控制点等控制措施有效。若生产过程发生变化应及时调整HACCP 计划,并重新确认和验证,确保控制措施有效。

3 结语

本文根据HACCP 的原理对固体饮料的生产工艺流程进行危害分析,确定了关键控制点,并制定了监控计划及纠正措施,确保各个环节得到有效控制,预防、降低或尽可能地消除可能存在的食品安全风险[4-5]。本文所阐述的HACCP 计划在生产实践中取得了良好效果,产品质量得到了提升,为固体饮料企业食品HACCP 体系的建立提供了借鉴,具有一定的实践指导意义。