连铸厚板坯切割横移辊道控制优化实践

高宪强,程旭

(首钢京唐钢铁联合有限责任公司,河北 唐山 221116)

在连铸厚板坯生产中,通常使用火切机将连铸坯按设定的定尺切割为一定长度的子坯并由运输辊道运送至所需区域。因切割定尺的不定性使得某些子坯定尺的切割线位于运输辊道某一驱动辊的上方,使得火切机在切割板坯的同时也对驱动辊进行切割。因此,板坯切割区域的运输辊道具有整组横移功能,以避免火切机切割驱动辊,也即切割横移辊道。在实际生产中,虽然切割横移辊道具有横移功能但仍有驱动辊被切割的情形发生,尤其是在切割定尺连续不变的情形下更易发生。驱动辊被切不仅对板坯运输产生了不利影响,而且也增加了辊道备件成本,不利于降本增效。

1 切割横移辊道

切割横移辊道主要由驱动辊、框架、支撑导轮、液压缸以及限位组成。限位通常使用一组接近开关实现,分为前进位接近开关以及返回位接近开关。切割横移辊道结构如图1所示。

图1 切割横移辊道结构

其工作原理如下:驱动辊等间距固定于框架,框架通过导轨坐落在支撑导轮上,液压缸杠杆端与框架连接,缸体端与导轮支撑连接,通过液压缸杠杆伸缩实现框架水平横移进而实现驱动辊同步水平横移。接近开关挡铁与框架固定连接并随框架同步水平横移,接近开关固定于接近开关支架。框架横移时水平横移带动接近开关挡铁水平横移切换位置,从而实现前进位接近开关或返回位接近开关感应到接近开关挡铁进而实现限定油缸行程、标记框架位置以及控制液压缸动作的作用。

2 切割驱动辊

切割横移辊道是否横移主要依靠火切机位置(编码器记录)、切割定尺、切割横移辊道当前位置、横移行程、辊径以及辊间距等参数计算得出。当控制系统计算出火切机切割枪位于驱动辊上方在切割板坯时会切割驱动辊时控制系统控制切割横移辊道进行横移,使驱动辊避开切割枪。在实际生产中,会发生接近开关信号丢失导致切割横移辊道失去横移能力引起驱动辊被切,尤其是当切割定尺连续不变的情形下更易发生。驱动辊被切如图2所示。

图2 驱动辊被切

3 切割横移辊道液压系统

切割横移辊道液压系统主要由三位四通电磁换向阀、一组单向节流阀、平衡阀、液压缸及液压管路组成。切割横移辊道液压系统如图3所示。

图3 切割横移辊道液压系统

液压管路分为A、B两线,其中A线为液压缸无杆腔供油,B线为液压缸有杆腔供油。以切割横移辊道由返回位向前进位横移也即A线进油B线回油使液压缸缸杆伸出为例。电磁换向阀线圈b得电,电磁换向阀PA口和BT口导通。液压油经PA口流向单向节流阀,并由调节单向节流阀实现流量调节。液压油经单向节流阀流量调节后经平衡阀A线单向阀输出进入液压缸无杆腔。因B线单向阀截止作用导致液压缸有杆腔液压油无法回流,所以在平衡阀A线进油的同时,从A线取分流控制平衡阀B线打开实现液压缸有杆腔液压油经B线回流。当液压缸缸杆伸出到位后,前进位接近开关信号返回并控制线圈b失电,电磁换向阀回中位,此时,平衡阀A线与B线进油端均与电磁换向阀T口导通回油。由于平衡阀A线与B线单向阀均处于截止状态由此实现液压缸压力保持,进而实现切割横移辊道位置锁定。

切割横移辊道位置锁定后,但随着板坯陆续开进切割横移辊道会对液压缸无杆腔造成冲击,进而导致无杆腔内压力增高。由于单向阀截止作用,无杆腔压力冲击平衡阀A线导致平衡阀泄压回流,进而导致无杆腔内压力下降。无杆腔压力下降后,随着板坯开进切割横移辊道使缸杆逐步缩回缸体,进而使切割横移辊道失去前进位位置信号,此时返回位位置信号也没有返回,导致切割横移辊道失去位置信号,进而导致切割横移辊道失去位置判断能力不能横移。尤其是在连续切割定尺不变的情形下,随着切割横移辊道被动由前进位向返回位移动,当某一驱动辊到达切割枪下方时导致切辊发生,如图4所示。

图4 切辊示意

4 电磁换向阀控制程序

通过对切割横移辊道液压系统原理分析可以得出,切割横移辊道到达前进位/返回位后通过平衡阀锁定液压缸压力,随着板坯开进切割横移辊道对液压缸造成冲击引起平衡阀泄压回流引起位置信号丢失是导致驱动辊被切的直接原因。切割横移辊道在位置信号丢失后,液压系统不具备液压缸再次补充压力的能力,不能使切割横移辊道位置信号再次恢复。

进一步对电磁换向阀自动化控制进行分析,电磁换向阀得失电是通过SR触发器控制。以切割横移辊道由返回位向前进位横移,也即A线进油B线回油使缸杆伸出为例。SR触发器以控制系统计算出切辊、切割横移辊道在返回位以及板坯到达三个条件同时满足为置位条件,以切割横移辊道到达前进位为复位条件。SR触发器在首次置位后切割横移辊道由返回位横移至前进位,在此过程中,返回位信号丢失导致SR触发器失去置位条件。当切割横移辊道到达前进位后前进位信号返回对SR触发器复位,电磁换向阀失电恢复中位,液压系统进入锁定状态。即使当前进位信号丢失后SR触发器也不能再次置位,也就导致切割横移辊道不能自动找回上次切割时的位置,进而使切割横移辊道失去横移能力。

5 控制程序优化

通过分析切割横移辊道液压系统以及电磁换向阀控制程序可以得出,切割横移辊道丢失位置信号后迅速恢复是避免驱动辊被切的关键。在SR触发器置位条件的基础上,并联一条置位指令以实现当前位置信号在非横移条件下丢失后再次置位使位置信号恢复。

利用置位指令记录切割横移辊道当前位置信号以实现当前位置信号在非横移条件下丢失后准确判断出横移方向,前进位信号与返回位信号互为置位指令的复位指令。

以当前位置信号闭点以及置位指令为输出条件作为SR触发器的并联置位条件指令。在当前位置消失后,SR触发器通过当前位置信号闭点以及置位指令再次置位,SR触发器置位后对电磁换向阀再次同向输出为液压缸补充压力,使当前位置信号再次恢复。

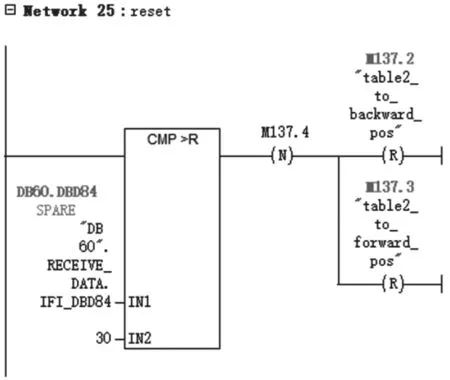

为排除因接近开关本身故障导致切割横移辊道实际在位置但程序判断信号丢失导致SR触发器持续置位输出导致液压缸超压,因此在程序中增加保护,本文采用脉冲定时器延作为时保护。在接近开关信号丢失60s内没有恢复,程序对SR触发器进行复位使电磁换向阀失电切断液压缸供油。优化后,电磁换向阀控制程序如图5所示。

图5 优化电磁换向阀控制程序

利用IBA曲线对接近开关信号状态进行实时监控,同时,在主控操作界面制作接近开关信号显示报警画面以提示主控人员切割横移辊道位置信号以及接近开关可能发生故障。

某次生产中IBA曲线及HMI接近开关信号显示如图6所示,a为IBA曲线,b为HMI画面接近开关显示。通过图6可以看出,切割横移辊道在前进位时随着板坯进入导致前进位信号丢失,信号丢失后又快速恢复。

图6 IBA曲线及HMI接近开关信号显示

为避免在本次生产周期结束后记录切割横移辊道当前位置信号的置位指令对下个生产周期切割横移辊道进行首次横移定位产生干扰,因此,在下个生产周期开始切割前对置位指令进行复位。

本文所提连铸机为立弯式连铸机,有效铸流长度约为45m,因此利用铸机实际铸流长度与常数R(R<45)做比较。当实际铸流长度大于R时,认为新的生产周期开始并对割横移辊道对置位指令进行复位。复位程序如图7所示。

图7 m复位程序

6 结语

对连铸厚板坯产线现场统计,切割横移辊道在2022年8月至2023年3月期间发生多次驱动辊被切,其中7次切割较为严重影响过坯,被迫更换驱动辊。规格为300mm×2700mm驱动辊,采购价为39324元,更换7根驱动辊合计成本约为28万元。从2023年3月末对切割横移辊道控制程序优化后,至今有3个月时间未发生驱动辊被切,程序优化取得成效。程序优化避免驱动辊被切对降本增效起到了积极有效的作用,在生产现场中采用类似液压系统的控制程序也可采取本文程序逻辑进行优化。