基于XFEM的再生复合路面反射裂缝扩展研究

黄钰程, 吴挺骏, 窦维禹, 李 涛

(1.苏州大学轨道交通学院, 江苏 苏州 215131; 2.安徽省交通控股集团有限公司, 合肥 230088)

截止于2022年底,我国公路总里程已达到535万km,随着国内公路里程不断增加,交通量也呈井喷式增加,同时加速了道路各种病害的产生,裂缝是最常见且普遍的道路病害。相较于传统的水泥混凝土路面及沥青混凝土路面,新型复合路面经济效益更为明显,然而,随着复合路面的不断使用,裂缝问题不断凸显。复合路面在不断受到车辆荷载及温度荷载反复作用下,容易在施工缝顶端的路面层底部薄弱处开裂,从而进一步扩展到面层形成反射裂缝。目前国内外已对反射裂缝进行大量研究,但仍未掌握一套系统的理论及方法。由于各种未知因素的存在,相同的试验方法所得出的结论却不尽相同,甚至产生较大误差。此外,现实中对复合路面的观测需要耗费大量时间,并且外界复杂环境不断变化而带来的干扰更使得测量结果无法得到保证,不断复测在短期内难以获得有效结果,这就需要另寻新的有效办法来解决上述问题。

随着计算机技术的迅猛发展,数值模拟方法能够模拟各种结构的疲劳破坏,其中有限元软件能够轻松模拟所需的试验环境以及材料属性,通过数值修改能够快速分析在不同温度以及荷载等情况下裂缝扩展规律,进而评测出该道路的承载能力以及使用寿命[1-3]。以往的数值模型大多采用经典的有限元方法来描述沥青混凝土裂缝,Ozer等[4]使用广义有限元法来研究车轮重复加载下的裂纹发展。在使用有限元方法模拟裂纹时,内聚区单元的边缘必须与裂纹路径对齐,并且必须在裂纹尖端周围细化网格,以解决模型解中可能出现的奇点问题。这种方法如果在裂纹路径中包含不正确的单元,可能会导致裂纹扩展无法实现,而且随着裂纹扩展,裂纹路径和裂纹尖端需要不断重分网格,计算要求很高。为了克服这些问题,研究人员[5-7]开发了扩展有限元法(extended finite element method,XFEM),通过其不连续的跳跃函数来模拟裂缝区域的位移不连续,使用奇异渐进函数来模拟裂缝尖端应力场和位移场的奇异性。XFEM通过使用统一分割法[8]划分,建立了一个裂纹位置和扩展与网格无关的模型,进而可以更好地探究裂缝的扩展规律。因此,扩展有限元方法可用于模拟不连续特征,例如裂缝和夹杂物,并已应用于研究沥青裂缝的起始和扩展。Sallam等[9]使用XFEM来模拟半圆弯曲试验几何形状的Ⅰ型和Ⅱ型应力强度因子和裂纹扩展路径。Cao等[10]应用XFEM对疲劳加载条件下缺口三点弯曲梁的裂纹扩展进行建模。相比传统有限元模拟,XFEM不需要重新网格化操作就可以扩展裂缝,并且可以根据模型的物理特性允许裂缝向任何方向扩展,提高了裂缝模拟的准确性。

本文基于XFEM在ABAQUS软件中模拟沥青混凝土半圆弯曲断裂试验,通过对比他人试验数据,验证本文的有限元模型和材料参数有效性及XFEM可用于复合路面反射裂缝尖端的应力分析。并在此基础上,建立基于干法油石分离的再生复合路面二维有限元模型,加入单向循环荷载以模拟车辆移动荷载,研究在不同施工缝宽度下裂缝尖端的应力变化。相比传统预埋裂缝默认设置位置,本文进一步探究不同预埋裂缝长度、偏转角度、偏移量下裂缝尖端应力变化,从而明确预埋裂缝的最不利设置条件,为后续复合路面反射裂缝研究提供参考。

1 半圆弯曲断裂试验扩展有限元模拟

1.1 半圆弯曲模型构建

常见的测试沥青混凝土断裂性能的试验方法有三点弯曲试验、四点弯曲试验、圆盘形紧密拉伸试验、间接拉伸试验和半圆弯曲试验。与传统小梁试验相比,半圆弯曲试验[11-13]中的几何结构更有利于实验室和现场取样测试,并且该方法的受力状态贴近实际路用情况,制作试件简便、试验条件简易、所得的试验数据可靠程度较高。故本文对沥青混凝土层进行半圆弯曲断裂试验模拟,验证ABAQUS模拟复合路面裂缝扩展的可行性。

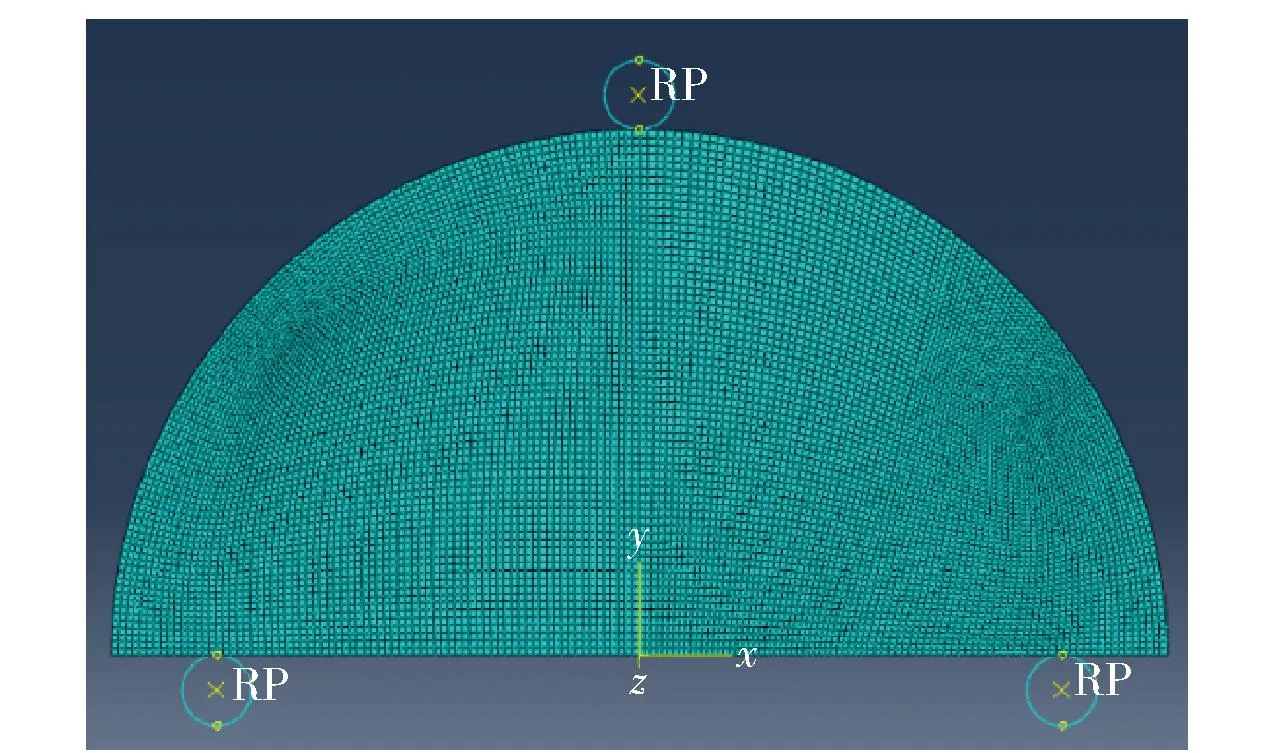

模型由半圆形试件、支座、加载端压头组成,半圆形直径为150 mm,支座以及加载端压头简化为直径为10 mm的圆形。两端支座中心距离为120 mm,裂缝初始预埋长度为12 mm。半圆弯曲模型示意图如图1所示。

图1 半圆弯曲模型示意(单位:mm)

1.2 半圆弯曲断裂试验材料参数设置

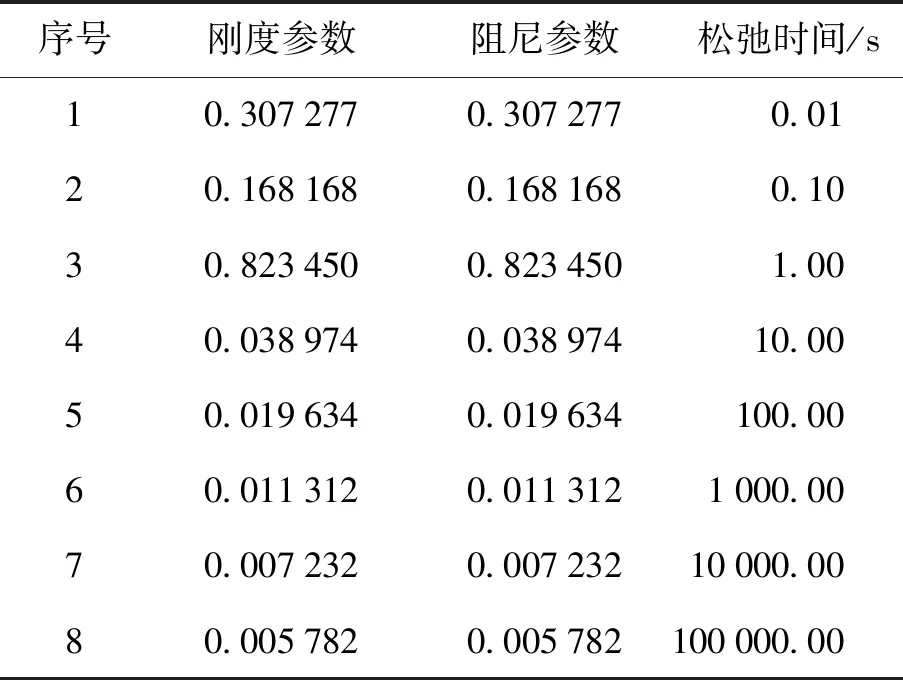

沥青混凝土材料属性设置为弹性,令杨氏模量为1 500 MPa,泊松比为0.35。此外,由于沥青混凝土在常温下具有黏弹塑性[14-15],仅在线弹性理论下建立模型会使得结果存在偏差。因此,为了准确模拟沥青混凝土的材料特性,本文对模型增设沥青混合料黏弹性参数[16],以体现沥青混合料黏弹特性。ABAQUS有限元软件模拟沥青混合料力学特性时, Prony级数[17]能够较好地拟合材料的松弛模量曲线,故使用广义Maxwell模型描述沥青混合料的黏弹特性。本文模型中沥青混合料采用的Prony级数相关参数选自文献[17],如表1所示。

表1 沥青混凝土Prony级数模拟参数[17]

模型仅使用沥青混凝土材料对裂缝问题进行扩展有限元模拟,因此损伤准则选择最大主应力准则,结合模型尺寸与材料属性,查阅文献[18]可得,最大主应力设置为4.937 MPa,断裂能设置为900 N/m2,裂纹区域设置为整个半圆,使用XFEM拾取初始裂缝,裂缝接触属性选择切向行为无摩擦、法向行为硬接触。当满足初始临界损伤准则时,模型即可开裂。

在分析步模块中,设置时间长度为3 000 s,加入几何非线性,自动稳定选择指定耗散能分数,采用默认数值,使模型运算时更易收敛。初始增量步设为0.01 s,最小、最大增量步分别设为1×10-30、10 s,防止模型运算时因为最小分析步过大而提前中断。

在上方参考点处水平方向设置无位移,在竖直方向设置位移荷载,加载速率为1 mm/min。下方2个支座水平和竖直方向皆设置无位移。在支座与压头和半圆模型接触属性中设置摩擦因数为2,防止半圆模型在上方压头施加位移荷载时发生横向滑移。

有限元模拟结果随着网格的密集程度增加而更为精确,但过细的网格划分会导致模型运算时间过长。因此,对模型进行合理的网格划分是获取准确计算结果中不可缺少的部分。在该半圆模型中,网格算法使用中性轴算法,勾选最小化网格过渡,模型单元属性选择缩减积分,单位类型为四节点四边形双线形平面应力缩减积分单元CPS4R单元,网格单元个数为10 134,模型网格划分如图2所示。

图2 半圆弯曲模型网格划分

1.3 半圆弯曲断裂试验模拟结果分析

图3展现了沥青混凝土半圆弯曲模型在位移荷载下预埋裂缝的扩展过程与应力分布,其中预埋裂缝开裂、模型达到荷载峰值、模型失稳破坏为3个关键时间点。在初始阶段,模型上方参考点开始施加位移荷载,预埋裂缝顶端的应力持续增大,当裂缝顶端的主应力增大至沥青混凝土材料设置的最大主应力时,根据最大主应力准则,预埋裂缝达到初始开裂时刻。该时刻靠近裂缝顶端的单元受到拉力,而远离裂缝顶端的单元受到压力,如图3(a)所示。

图3 位移荷载下半圆弯曲模型计算过程

在预埋裂缝开裂后,对模型继续施加位移荷载,此时模型中的应力继续增大,使得更多单元从受压状态转变为受拉状态,外力做功产生的能力被XFEM裂缝所吸收,裂缝顶端上方的单元逐渐开裂,裂缝进行稳定扩展,如图3(b)所示。

应力继续增大,当达到荷载峰值时,裂缝顶端周围出现应力屈服区,从此刻开始模型受拉区域减少,受压单元持续增加,如图3(c)所示。当峰值过后,裂缝开始失稳扩展,模型进入卸载阶段,裂缝顶端应力与受拉单元不断减少,裂缝扩展速度加快。当模型继续受压而裂缝缓慢甚至不再扩展时,模型进入失稳破坏阶段,此时试件模型顶端已发生明显变形,如图3(d)所示。

将以上结果比对薛佳悦[19]使用ABAQUS软件对沥青混合料半圆弯曲试验做出的数值模拟及室内试验结果,裂缝扩展时应力分布以及大小基本吻合,证明本文提出基于XFEM的有限元模型可用于复合路面预埋裂缝尖端的应力分析。

2 复合路面预埋裂缝扩展有限元模拟

2.1 车辆荷载模拟研究

车辆荷载主要由汽车整体荷载通过轮胎传递给路面,对道路产生水平方向与竖直方向的应力,水平方向应力变化取决于车辆行驶状态,如加速与减速都会改变水平力的方向与大小。除此之外,车辆荷载还与车辆型号、载重量、行驶速度、路面平整度、路面材料等一系列因素相关,所以车辆行驶时对路面的荷载变化是毫无规律的。李伟等[20]经研究发现,车辆荷载在路面水平方向产生的应力远小于车辆对路面总动荷载,因此本文使用车辆本身的垂直荷载代替车辆产生的总荷载,以达到简化效果的目的。

本文假设轮胎与路面接触面积固定且轮胎接触压力为垂直均布荷载,故使用ABAQUS软件建立二维复合路面模型,在路面上方添加分布荷载(dload)子程序来模拟车辆对路面进行单向循环荷载。设置垂直荷载应力为0.7 MPa,轮胎与路面接触长度为0.75 m,行驶速度为36 km/h[21]。由于车辆荷载对路面累计作用时间长且次数多,故设置单向循环荷载次数为1 000次,提高模拟的真实性。

2.2 复合路面模型构建

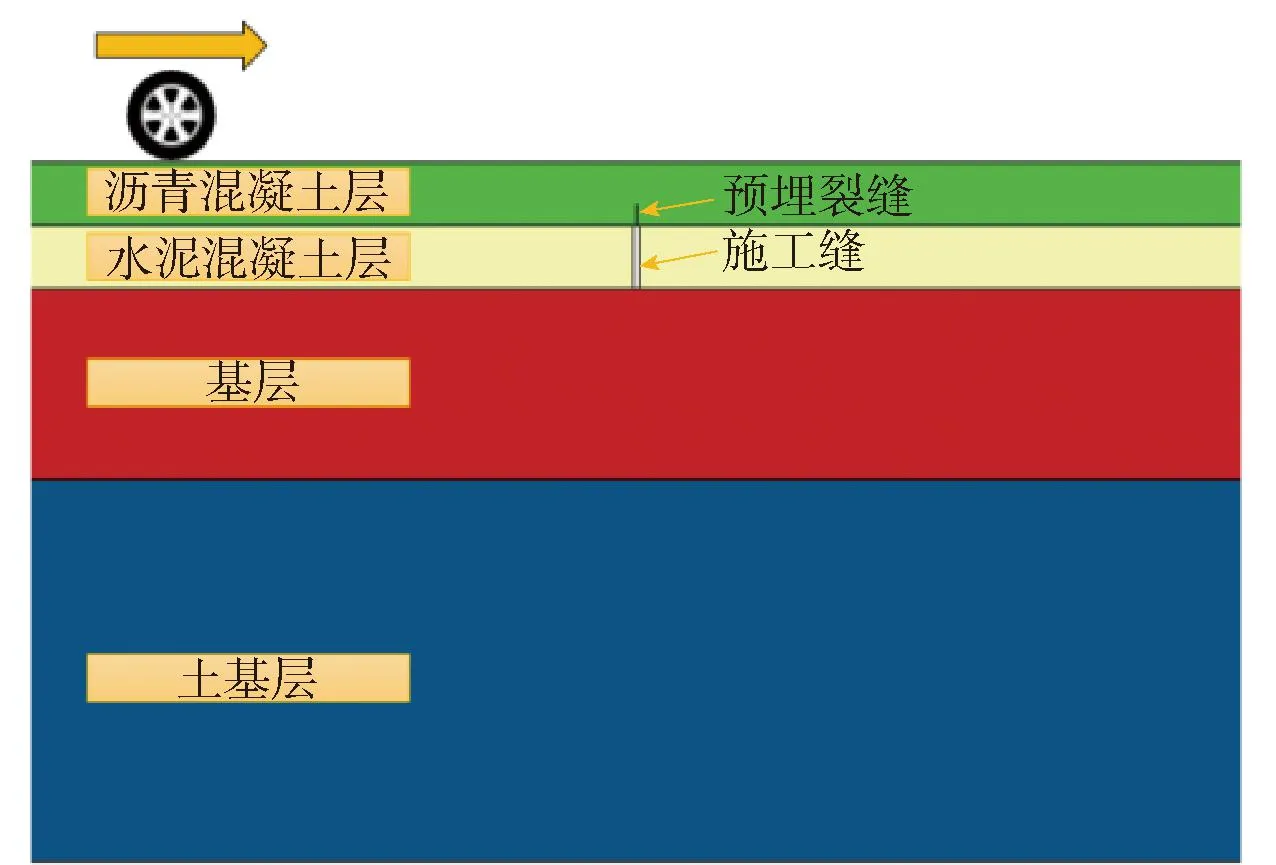

模型首先设置旧水泥混凝土层,并在该层中留出施工缝,随后在水泥混凝土层上方加铺沥青混凝土面层,并在水混层下方加入基层以及土基层。为了清楚观察轮胎运动轨迹,将路面长度设置为5 m。复合路面各层尺寸参考文献[16,19],设沥青混凝土层、水泥混凝土层、基层、土基层的厚度分别为10、20、36、60 cm,复合路面结构如图4所示。

图4 ABAQUS模型

2.3 复合路面模型参数设置

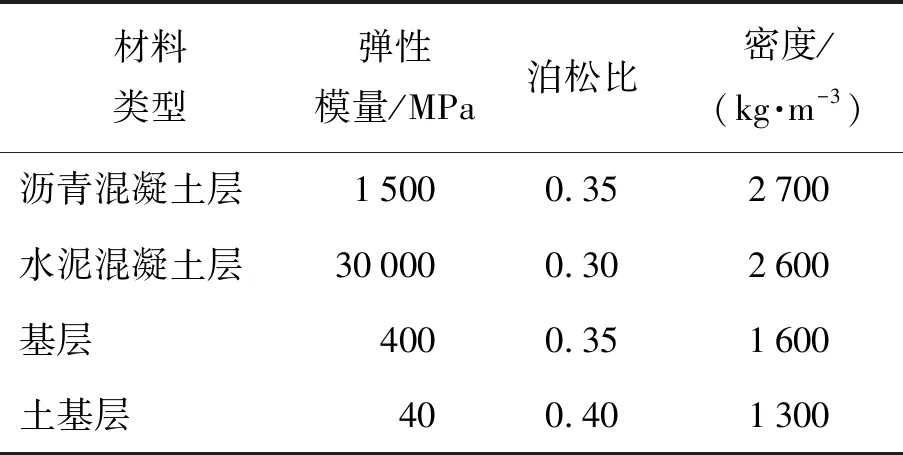

表2为复合路面各层参数,其中沥青混凝土层参数选取文献[22]中干式油石分离的再生沥青混合料参数,将损伤准则改为二次名义应变准则(quads damage)损伤,以适应复合路面结构,其余材料参数设置保持不变。

表2 各结构层的材料参数

在分析步模块中,为了方便观察循环荷载的移动轨迹,选择固定增量步,设置大小为0.025 s,总时间长度为500 s。在矩阵存储中选择非对称,以保证计算结果能够收敛。在模型上方设置载荷,分布选择用户定义,在提交作业时加入Fortran语言的dload子程序。在设置XFEM裂纹时,需将裂纹区域拾取为整个沥青混凝土层,否则软件无法顺利对路面进行移动荷载模拟。在边界条件设置中,由于现实路面长度远大于模拟长度,故将模型左右两端选择U1=UR2=UR3=0(U1为沿x轴方向上的平移自由度,UR2、UR3分别为沿y、z轴旋转自由度)条件来模拟真实道路情况,模型下端设置完全固定。

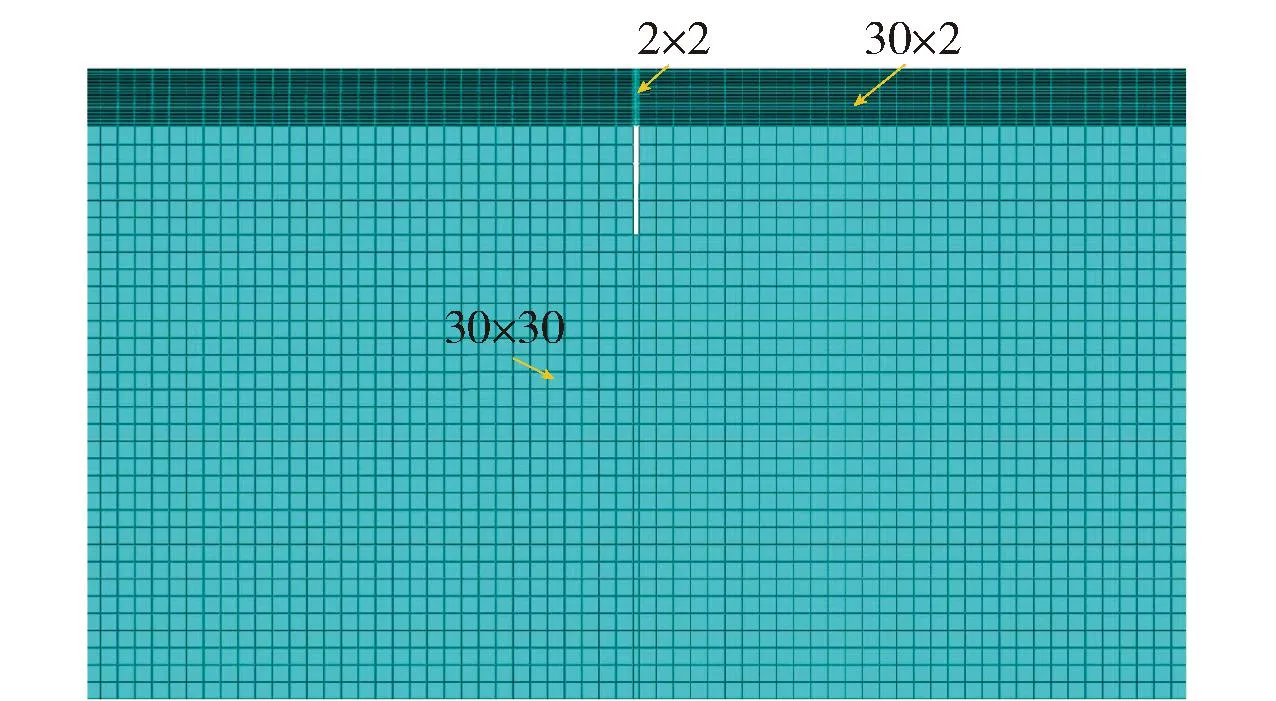

在网格模块中,为精确分析沥青混凝土层中预埋裂缝尖端的应力状态,对该层及裂缝尖端周围进行不同密集程度的网格划分,在裂缝尖端及扩展方向周围进行最密集的网格划分,网格尺寸为 2 mm×2 mm,沥青混凝土层其余部位和其余层网格尺寸分别为30 mm×2 mm和30 mm×30 mm,模型单元属性选择缩减积分,以减少模型计算时间,总网格为14 058个CPS4R单元,具体划分网格尺寸如图5 所示。模型建立完成后,通过调整施工缝与预埋裂缝来研究复合路面模型在不同施工缝宽度以及不同预埋裂缝长度、偏转角度、偏移量下裂缝尖端的应力变化。

图5 复合路面模型网格划分(单位:mm)

3 不同工况下复合路面预埋裂缝尖端应力分析

3.1 施工缝宽度变化模拟及结果分析

为了探究施工缝宽度对预埋裂缝尖端的应力变化影响,本文分别建立施工缝宽度为0.6、0.8、1.0 cm的复合路面模型,在单向循环的荷载下模型裂缝尖端处的x方向主应力变化如图6所示。

图6 不同施工缝宽度在循环荷载下随时间变化的应力

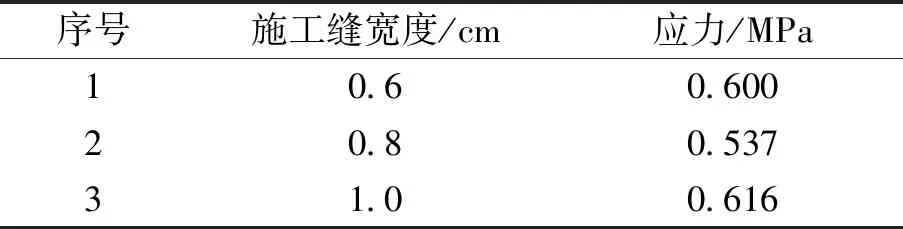

由图6可得,随着荷载的不断循环,应力持续增大。施工缝宽度从0.6 cm增加至0.8 cm时,应力大小整体下降,下降幅度整体呈平稳状态。当时间为500 s时,施工缝宽度为0.6 cm的应力为0.600 MPa,施工缝宽度为0.8 cm的应力为0.537 MPa,较施工缝宽度为0.6 cm时应力降低10.50%;而当施工缝宽度从0.8 cm增加至1.0 cm时,应力却又整体上升,略低于施工缝宽度为0.6 cm时的应力,且在时间为415 s时实现反超。当时间为500 s时,施工缝宽度1.0 cm的应力为0.616 MPa,较施工缝宽度为0.6 cm时增长了约2.67%。不同施工缝宽度下最终时间的应力变化如表3所示。综上所述,施工缝宽度为0.8 cm时,预埋裂缝尖端应力较小。

表3 不同施工缝宽度下最终时间的应力值变化

3.2 预埋裂缝长度变化模拟及结果分析

本文在施工缝宽度为0.6 cm的复合路面模式中分别装配长度为5、6、7 mm的预埋裂缝,探究不同预埋裂缝长度对尖端应力的影响,在单向循环的荷载下裂缝尖端处的x方向主应力变化如图7所示。

图7 不同裂缝长度在循环荷载下随时间变化的应力

由图7可得,随着预埋裂缝长度的增加,应力整体呈增大趋势,但增加幅度较小。当时间为500 s时,预埋裂缝长度分别为5、6、7 mm对应的应力分别为0.616、0.622、0.627 MPa,预埋裂缝长度分别为6、7 mm时的应力较长度为5 mm分别增长约0.97%、1.79%,不同预埋裂缝长度下不同时间的应力变化如表4所示。

表4 不同预埋裂缝长度下最终时间的应力值变化

3.3 预埋裂缝角度变化模拟及结果分析

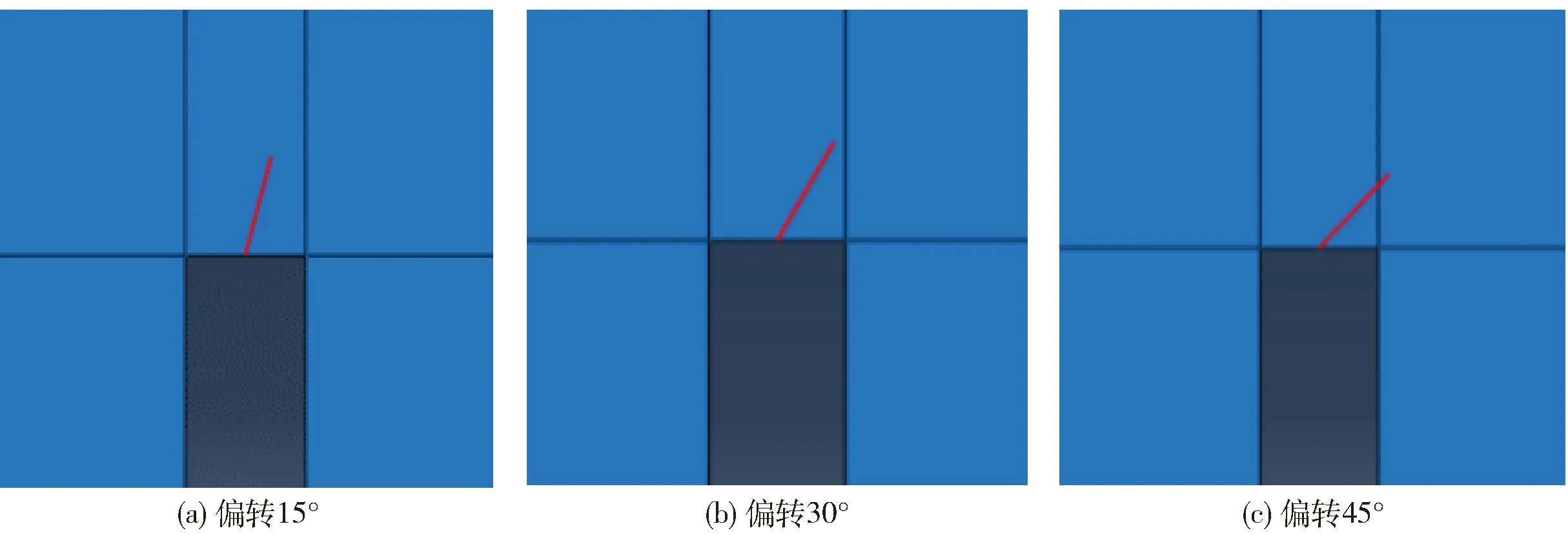

在施工缝宽度为0.6 cm的复合路面模型中,将预埋裂缝沿垂直线顺时针偏转15°、30°、45°,预埋位置如图8所示,探究预埋裂缝角度变化对模拟结果的影响,在单向循环的荷载下裂缝尖端处的x方向主应力变化如图9所示。

图8 不同偏转角度的预埋裂缝位置

图9 不同预埋裂缝角度在循环荷载下随时间变化的应力

由图9可得,随着预埋裂缝偏转角度的增加,应力整体呈增大趋势,但增加幅度较小。在250~300 s内偏转45°的预埋裂缝对应的应力出现小幅度下降,低于15°与30°所在预埋裂缝但高于初始裂缝,随后在300 s后增加至最大。当时间为500 s时,预埋裂缝偏转15°、30°、45°对应的应力分别为0.683、0.691、0.700 MPa,较无偏转预埋裂缝应力分别增长约13.83%、15.17%、16.67%,不同预埋裂缝角度下最终时间的应力变化如表5所示。

表5 不同裂缝角度下最终时间的应力变化

3.4 预埋裂缝位置变化模拟及结果分析

在施工缝宽度为0.6 cm的复合路面模型中,将预埋裂缝沿中垂线分别向右偏移1、2、3 mm,探究预埋裂缝偏移变化对模拟结果的影响,在单向循环的荷载下裂缝尖端处的x方向主应力变化如图10所示。

图10 不同预埋裂缝位置在循环荷载下随时间变化的应力

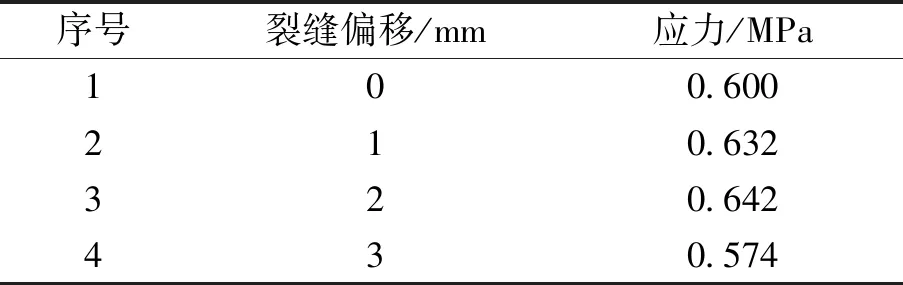

由图10可得,随着预埋裂缝偏移距离的增加,裂缝尖端应力表现为先增大后减小的趋势,当时间为500 s时,预埋裂缝偏移1、2、3 mm对应的应力分别为0.632、0.642、0.574 MPa,其中预埋裂缝偏移1、2 mm时的应力较无偏移分别增长约5.33%、7.00%,预埋裂缝偏移3 mm时的应力较无偏移降低约4.33%,不同预埋裂缝偏移位置下最终时间的应力变化如表6所示。

表6 不同裂缝偏移位置下最终时间的应力变化

4 结论

1)在复合路面模型中改变水泥混凝土层预留施工缝宽度分别为0.6,0.8、1.0 cm,发现随着施工缝宽度增加,路面在循环荷载结束后裂缝尖端最终应力呈现先减小后增大的趋势,在施工缝宽度设置为0.8 cm时裂缝尖端应力较小。

2)复合路面模型中随着预埋裂缝长度增大(5、6、7 mm)路面在循环荷载结束后裂缝尖端最终应力几乎没有变化,而随着预埋裂缝偏转角度变大(15°、30°、45°)而变大,偏转角度45°时裂缝尖端应力最大。

3)在复合路面模型中将预埋裂缝沿中垂线分别向右偏移1、2、3 mm,随着偏移距离的增加,裂缝尖端应力表现为先增大后减小的趋势,在偏移2 mm时裂缝尖端应力最大。