航空发动机压力畸变试验影响因素分析

桑则林,白楚枫,刘作宏,闫卫青,柳国印,徐志峰

(中国航发沈阳发动机研究所,辽宁沈阳 110015)

随着现代战斗机对高机动性能要求的提高,恶劣的飞行环境和大迎角飞行动作等都会造成发动机进口气动测量截面(Aerodynamic Interface Plane,AIP)的流场压力参数严重不均,降低了发动机的可用稳定余量,既会对发动机的工作稳定性造成破坏,又可能对发动机结构的完整性和寿命造成严重影响[1-2]。进气压力畸变对航空发动机稳定性的影响是整个发动机研制过程中一个关键的问题,其会造成气流参数径向分布的变化,影响模态波扰动和失速团在动态失速的三维扩散过程,造成风扇和压气机因叶片受力不均和颤动而引起气动性能和结构整体性下降[3-4]。进气畸变条件下压气机叶片的激振源更丰富,同一共振转速下叶片的振动幅值比自然进气条件下大[5],因此研究进气畸变对发动机的影响具有重要意义。可通过数值模拟[6]和建立模拟试验装置[7]等方法开展航空发动机进气畸变研究,Hale等[8]基于非定常欧拉方程数值计算方法完成了单转子均匀进气条件下压气机级的性能分析,发展了进气畸变对发动机稳定性影响的理论模型;芮长胜等[9]通过对轴流压气机总压畸变试验数据进行模拟计算,预测出该轴流压气机畸变条件下的失速首发级;张兴发等[10]对轴流压气机与插板畸变发生器的耦合进行数值仿真,得到了不同转速下影响压气机稳定边界的主要因素;桑增产等[11]利用插板式畸变发生器试验研究了进气总压畸变对某型涡喷发动机气动稳定性的影响;胡骏等[12]对某型大涵道比涡扇发动机稳定性的影响进行了总压畸变和总温畸变评估,得到了临界畸变指标和发动机首发失稳级组;张亚维等[13]通过设计进气道综合监测系统,分析了进气畸变与发动机实际工况的匹配关系;孙鹏等[14]通过数值分析研究了插板后非均匀流场的变化,得出规律性的压气机前总压分布形式。从工程应用实际出发,可移动式扰流板因其设备简单、实用性强等特点成为被广泛应用的畸变发生装置[15-16]。在理论体系研究方面,我国已形成了以综合压力畸变指数来预测并建立进口压力畸变对发动机影响的评定体系,其由稳态周向总压畸变指数和动态总压畸变指数组合而成[17]。

依据大量畸变试验数据的积累,随发动机状态和插板深度动态变化的畸变指数成为研究畸变试验的重要参数,挡板类畸变发生装置产生的畸变指数的准确性是研究畸变试验对发动机影响的重要前提,本文采用插板式压力畸变发生器,对某航空发动机压力畸变试验过程中AIP截面参数进行分析总结,探究压力畸变的影响因素,为航空发动机进气压力畸变试验提供借鉴。

1 畸变发生器

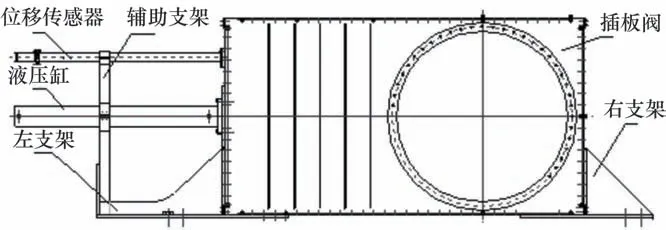

在发动机进气口前通过安装插板式畸变发生器产生压力畸变。插板装置通常分为液压驱动和伺服电机驱动两种,当进气道尺寸较小时一般选用伺服电机驱动插板装置作为畸变发生器,其结构组成如图1 所示。采用伺服电机、直线推杆驱动方式,可控制插板停留到中间的任何位置且可控制插板按指定速度移动,实现插板对发动机进气口的部分遮挡进而引起发动机进气口压力畸变。作动筒内设有线位移传感器,可向测控系统实时反馈插板的位置,借此对插板位置实现闭环反馈控制。

图1 伺服电动驱动插板装置结构组成

为保证试验安全,可将机载压差判喘系统及执行机构、台架判喘系统与台架畸变发生器的插板装置进行连锁设置,畸变试验联合防喘系统示意图如图2 所示。机载喘振压差传感器识别到喘振信号后,机载控制器执行消喘逻辑,同时将喘振信号发送至畸变发生器,插板装置执行应急退板;台架判喘系统识别到喘振信号后,将喘振信号发送给机载控制器和畸变发生器,机载控制器执行消喘逻辑,插板装置执行应急退板。

图2 畸变试验联合防喘系统示意图

2 参数测量和处理方法

发动机进气压力畸变试验测量截面示意图如图3所示,进气测量截面包括:0 -0 截面、1 -1 截面和AIP截面,各截面的位置如下。

图3 发动机进气压力畸变试验测量截面示意图

①0 -0 截面主要用于测量进气流量,位于插板前2D处,布置有4 支×4 点周向均布的总压受感部和4 个周向均布的壁面静压测孔,0 -0 截面受感部分布示意图(逆航向)如图4 所示。

图4 0 -0截面受感部分布示意图(逆航向)

②AIP截面用于测量和计算进气稳态周向总压畸变指数,位于发动机进气机匣前安装边前150 mm处,布置有6 支×5 点周向均布稳态总压测量受感部和6 个周向均布的壁面静压测压孔,稳态总压测量受感部测试精度为±0.3%。

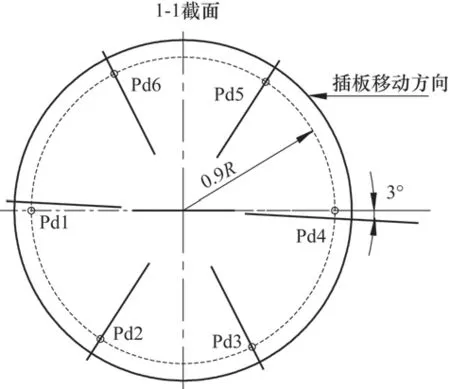

③1 -1 截面用于测量进气紊流度,在距AIP测量截面前85 mm处,1 -1 截面在0.9R 环面周向均布6支高频总压脉动测量传感器,其频率响应>3.5 kHz,测试误差<1%,整个系统的计算误差<10%,1 -1 截面总压脉动测耙周向分布示意图(逆航向)如图5所示。

图5 1 -1截面总压脉动测耙周向分布示意图(逆航向)

④可移动插板位于AIP 截面前3D 处,插板式压力畸变发生器简图(逆航向)如图6 所示。

图6 插板式压力畸变发生器简图(逆航向)

进气压力畸变相关气动参数计算公式及定义如下。AIP截面上单个测点总压恢复系数σ(,θ)为

式中:r- =r/rti为测点半径与轮缘半径之比。

周向位置的径向平均总压恢复系数σr,av(θ)为

低压区内平均总压恢复系数σ0为

式中:θ1~θ2为周向低压区范围,θ1和θ2分别为低压区的开始角和结束角。

面平均总压恢复系数σav为

动态总压脉动均方根值(ΔP1-1D)RMS为

周向θ位置的紊流度ε(θ)为

面平均紊流度εav为

综合压力畸变指数W为

3 压力畸变试验

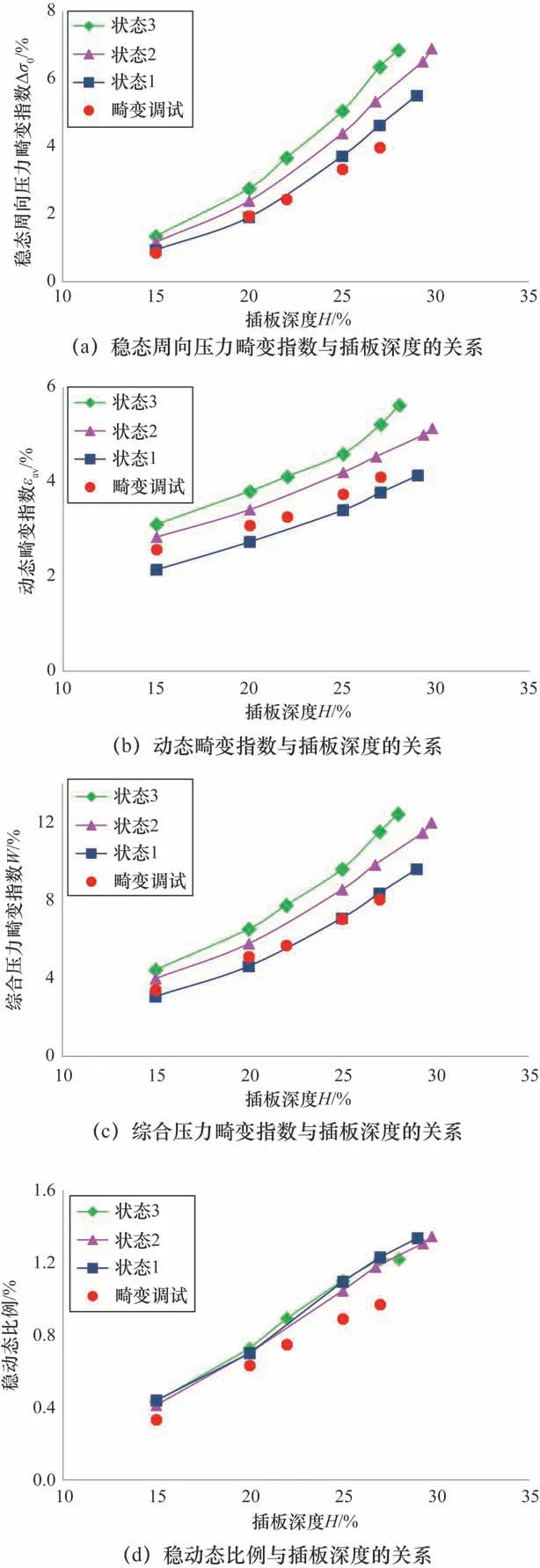

航空发动机进气压力畸变试验表明:总压恢复系数的量值、不均匀度与插板深度密切相关,扰动气流参数随着插板相对深度的增加而急剧增大[18]。发动机在不同状态下稳态周向压力畸变指数、面平均紊流度(又称“动态畸变指数”)、综合压力畸变指数、稳态周向压力畸变指数与动态畸变指数的比值(以下简称“稳动态比例”)与插板深度的关系如图7 所示,其中状态1 ~状态3 为利用CFD软件进行稳态和动态数值模拟计算的结果。按照实际工作条件建立模型,通过给定的描述稳态和动态总压畸变的边界条件进行模拟计算,测量截面沿周向均布的30 个点,径向按照实际测点位置布置的5 个点,按式(1)~式(5)计算获得不同插板深度下稳态畸变指数;动态数据以获得的总压脉动数据为基础,结合稳动态比例,通过试验数据校核,得出计算模拟下的动态畸变指数,其中状态1 为0.8 转速状态,不同状态之间为相差2%的递增稳态转速台阶。在相同插板深度下,随着发动机状态的提高,稳态畸变和动态畸变指数变大;在相同发动机状态下,随着插板深度的增加,综合畸变指数按照一定的比例关系逐渐增大。

图7 畸变指数与插板深度的关系

与相同技术状态和进气口条件下的数值模拟计算结果相比,基于整机畸变调试试验过程稳态数据融合处理所获得的AIP 截面参数[19]计算得到的综合畸变指数偏低(以图7 所示的压力畸变试验结果为例,试验转速与状态2 计算转速一致),相同插板深度下调试阶段稳态压力畸变指数低于状态1 下的数据,动态畸变指数高于状态1 的数据,但仍低于相同发动机状态2 数值模拟预估数值,因此导致调试阶段综合畸变指数与预估值之间的偏差最大可达18%。由稳动态比例可见,调试过程中随着插板深度逐渐增大,稳动态比例偏离预估值也越高。选取插板相对深度H =25%时测量截面参数进行详细分析,由图7 可见畸变调试过程中各畸变特征指数和稳动态比例与数值模拟获得的预估数值均存在较大偏差,须对试验数据和试验结果进行详细分析,探究进气压力畸变试验的影响因素。

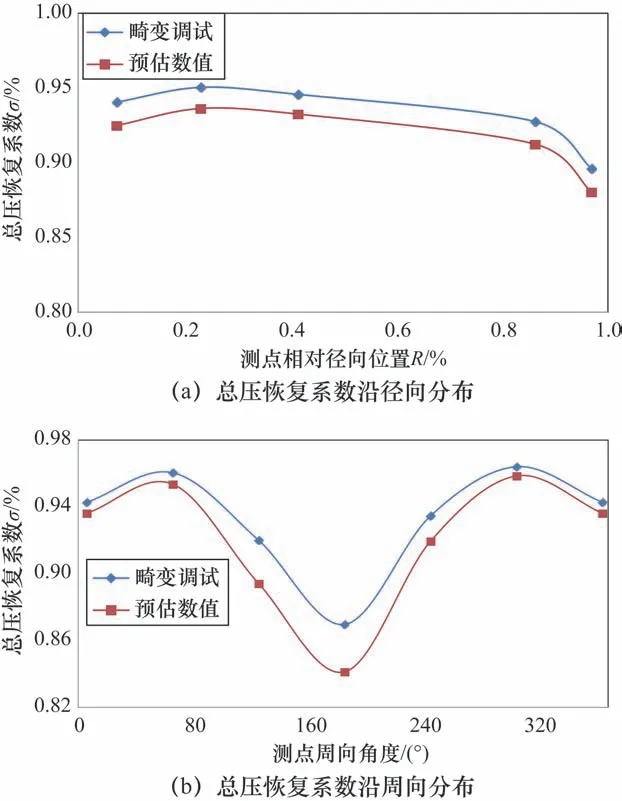

3.1 畸变设备整体结构的影响

在相同状态下,AIP 截面上总压恢复系数沿径向分布(同一半径上6 点测量平均值)和AIP 截面上总压恢复系数沿周向分布(同一角度位置5 点测量平均值)如图8 所示。由图8 可见,由于平板结构相对于水平直径的对称性,插板后面压力场也是周向对称的,进而证实了在不同板位下压力场分布相应地于180°位置周向对称。结合径向和周向压力分布可见,两组压力参数低压区位置和径向分布形式基本一致,综合考虑测量和计算误差等因素,低压区域压力测量值偏高是导致整体畸变指数出现较大差异的主要原因。

图8 AIP截面上总压恢复系数分布情况

依据AIP截面总压云图(图9)可以更加明显地看到AIP截面上压力分布沿直径方向上下对称分布,对比畸变试验和数值模拟可以看出相同截面下高压区域范围基本一致,低压区域压力水平和影响范围不同造成畸变量的差异。从而可以判断,畸变发生设备整体结构对畸变结果的影响较大,需对插板位置和畸变发生器结构进行梳理和检查。

图9 AIP截面总压云图

通过重新标定插板位置,可以确认两次对比数据插板达到了相同的位置。对畸变发生器和进气道之间的结构进行检查:如图10 所示,进气道与插板前转接段之间、转接段和测量段之间均采用螺栓压紧结构,此结构可保证两侧连接的紧实度。插板后转接段与转接段之间采用密封转接段的形式进行连接,密封转接段为两段独立的转接段采用插接方式进行连接,插接后以塑胶进行密封填补,以便调节插板距离、AIP截面的距离和适应发动机轴向的移动。与螺栓连接相比,插接结构更容易造成进气转接段漏气,使得低压区压力水平偏离预估值,通过检查发现密封转接段气密性差是造成整体畸变指数偏低的重要因素。

图10 畸变发生器与发动机连接结构图

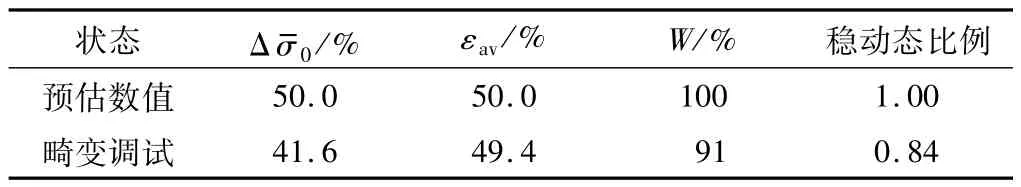

3.2 测点位置及计算方法的影响

经过调整发动机进气道密封转接段,检查确认密封性后在发动机达到状态2 的转速和插板深度下进行畸变试验。畸变指数相对比例值如表1 所示,可见在相同插板深度下动态畸变指数达到预估水平,稳态周向压力畸变指数与预估数值相比偏低,导致综合畸变指数存在接近9%的偏差。通过对比图11 中试验总压恢复系数的分布情况,可见不同方向压力分布情况相近,须对两次试验过程的稳态畸变算法进行校验。

表1 畸变指数相对值对比

图11 状态2下AIP截面上总压恢复系数分布情况

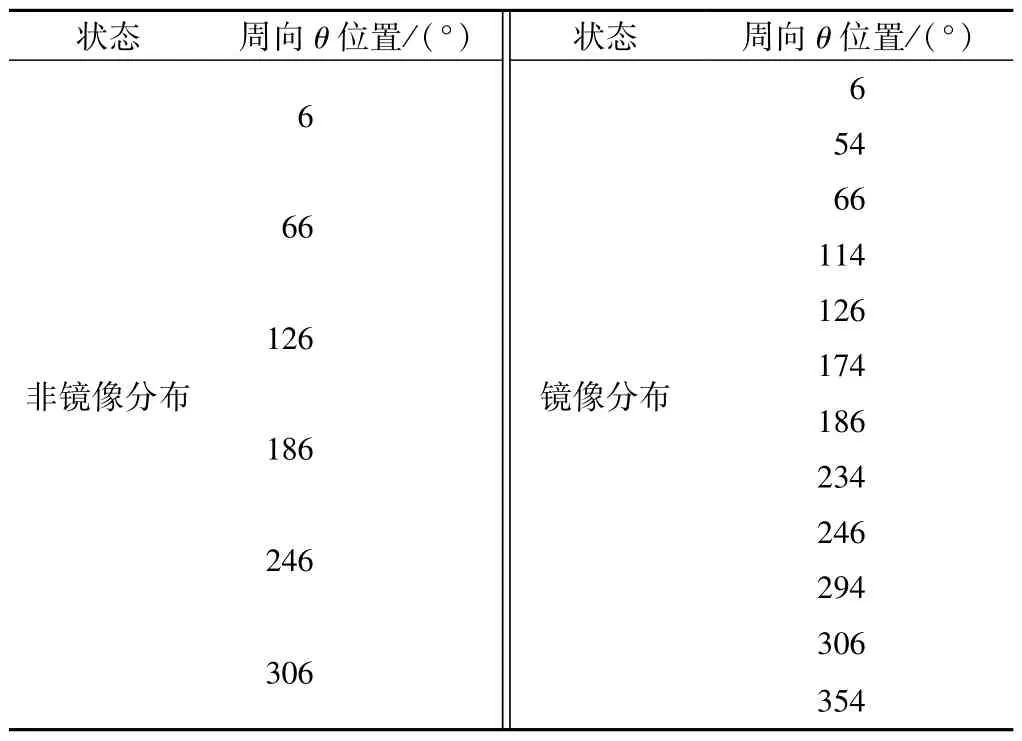

在台架畸变试验中,为准确掌握畸变指数随插板深度和发动机状态变化的关系,同时避免测量受感部过多造成的误差干扰,AIP截面测量仅采用6 支×5 点周向均布的“水”字耙进行稳态总压参数测量,如图12所示。由1.2 节计算公式可见,稳态周向压力畸变指数取决于低压区平均总压恢复系数和面平均总压恢复系数,其中主要因素为周向θ 位置对应的总压恢复系数及周向测点个数;周向测点个数的影响主要在于随着低压区周向测点个数的增多,计算得到的低压区平均总压恢复系数减小,在相同的面平均总压系数下,稳态周向压力畸变指数增大。在数值模拟时,AIP 截面上提取的数据点个数远多于试验时的30 个稳态数据点,因此处理试验数据时需细化整个测量截面压力参数,才能更好地反映低压区的影响范围。根据总压恢复系数沿周向分布及总压云图数据,AIP 截面上压力参数相应地于180°径向位置对称分布,同时测点布置沿180°径向位置非对称分布,因此可将测量参数进行上下镜像对称处理,这对低压区域平均总压恢复系数的计算起到重要作用。经过镜像测点处理后,测点位置如表2 所示,畸变指数可达到预估水平,能够更好地反映AIP截面上的畸变水平。

表2 两种数据分析方法下周向测点分布

图12 AIP截面受感部布局示意图(逆航向)

4 结束语

本文对影响航空发动机进气畸变试验的因素进行了研究,通过对比分析不同数据下压力参数和畸变指数,可得到以下结论。

①畸变强度的大小可由低压区域压力水平和影响面积间接反映,畸变发生器的连接气密性可导致试验结果与理论值的综合畸变指数最大偏差达到18%。

②周向测点个数影响稳态周向压力畸变指数的计算值大小,采用镜像对称处理的方法细化测量截面参数,能够使试验环境下的畸变指数计算值提高接近9%,更好地反映压力畸变水平。