煤质煤量全面在线检测技术发展现状及应用进展

王洪磊 ,郭 鑫 ,张亦凡 ,张俊升

(1.煤炭科学研究总院有限公司 智能矿山研究院 北京, 100013;2.煤炭智能开采与岩层控制全国重点实验室 北京, 100013)

0 引 言

我国正处于煤炭工业4.0 时代,近30 年来我国煤炭工业的现代化和管理水平都有很大提高,煤矿智能化正在向着中高级阶段迈进,八部委联合印发的《关于加快煤矿智能化发展的指导意见》为我国煤炭工业智能化发展指明了方向。煤炭从赋存于地下到运输至客户端是全产业链过程,快速、高效、实时掌握开采、运输和加工利用过程中煤质煤量信息是建立多维数据网络,实现全流程信息透明化、互联互通的基础。为提高生产效率、降低资源浪费、建立健全煤炭全产业链的智能化管理与检测,煤炭在分仓入库、快速装车、分选、工业燃烧、煤化工加工利用等环节对于煤质、煤量在线检测技术的需求十分迫切[1-6]。

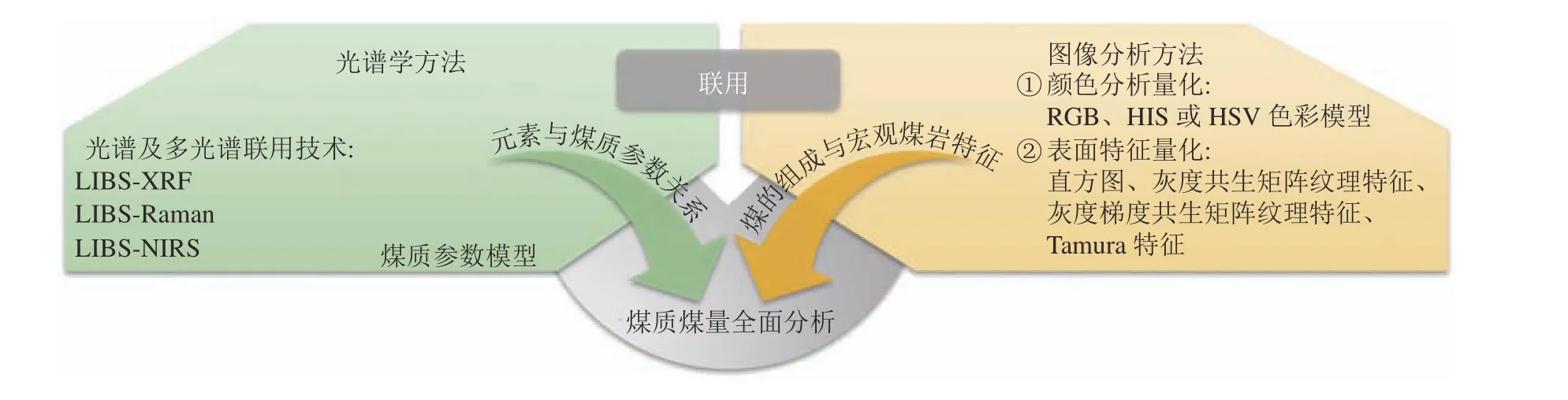

我国煤质在线检测技术相较于国外起步晚,20世纪90 年代以来相继研发了双能量γ 射线在线灰分测量仪、中子活化型煤质分析仪,成为21 世纪初科学研究与工业现场应用的主要煤质在线检测技术[7-8]。与低能γ 射线反散射法相比,不需分流、破碎、制样等流程,可直接测量输送带上煤层并实现自动校正[9]。但上述技术使用放射源,污染环境、伤害人体,存在潜在核辐射等问题[10-12]。近几十年,受限于放射源使用的成本及安全问题,不使用放射源的“无源”煤质在线检测技术更受关注,其中光谱学技术主要有基于检测煤天然γ 射线特征的天然γ 射线检测法[13]、基于激发-接收光谱的X 射线在线检测技术[14](多能X 射线吸收法(MXRA)[1,3]、X 射线荧光法(XRF)[12]等)、近红外光谱分析法[15]、激光拉曼光谱技术[16]、激光诱导击穿光谱分析法(Laser-induced Breakdown Spectroscopy, LIBS)[17-19]等,以及为弥补单一技术获取信息缺失而开发的多光谱联用技术(LIBS-Raman[20]、LIBS-XRF[21-22]、LIBS-FTIR/NIRS[23-24])。此外,人工智能手段具有捕捉样品丰富信息与进行大样本数据运算优势,图像识别与机器视觉也被尝试用于建立煤表面特征信息与煤质参数模型,通过相机实时捕获样本宏观特征计算煤质参数数据[25-27]。

煤量检测方面,以煤炭主运输系统的煤流量智能感知技术为代表,接触式检测方法发展较成熟,主要是电子输送带秤检测法,非接触式检测方法主要有核子秤、超声波、激光雷达、单/双目视觉法、结构光视觉法等[5]。煤量检测对煤炭生产、加工和利用过程的运行管理、能源节约、安全保障和环境保护都具有重要作用,通过准确检测和控制煤量,可提高生产效率、降低成本、保障安全。

厘清煤炭工业应用多场景对煤质煤量全面分析技术的需求、技术应用的难点问题,对发展煤质煤量全面分析意义重大,可有效帮助煤炭企业实时检测和控制煤炭生产、运输和加工利用各环节的煤质和煤量信息,并利用有效信息进行工业指导。本文综合考虑煤炭生产、运输和加工利用过程中煤质煤量检测问题,在分析煤质煤量全面分析技术在工业应用需求的基础上,重点阐述以激光诱导击穿光谱法及其与其他光谱联合的多光谱联用技术为代表的光谱学技术的基本原理、优缺点、研究进展与工业应用情况和以图像分析为代表的人工智能煤质煤量检测方法。然后,提出现阶段不同技术在进行煤质煤量实时检测时存在的技术局限性。最后,从理论研究和工程实践方面展望了提出基于煤田地质时空背景,发展多技术联用,建立工业应用场景-煤质参数-实际应用指导数据库的4 方面发展建议,为未来工业化煤质煤量在线检测的研究导向和工作重心提供理论参考。

1 煤质煤量全面分析工业应用需求

煤质煤量实时检测技术的工业应用是否稳定可靠受3 方面因素影响:①设备使用的工业场景;②被检煤样性质;③所采用的检测技术。煤炭从开采、运输到加工利用,鉴于其流通节点过程,其粒度状态不断发生变化。

1)煤炭生产及运输。原煤开采端(运煤输送带)是煤炭流通的开始,源头煤质煤量信息有助于煤矿生产过程中的煤质煤量控制和优化,对实时获取煤质煤量信息有实际需求。但开采端原煤粒度大、矸石含量高、还易掺杂井下作业混入的金属件等杂物[12],为准确获取煤质信息带来了挑战。

2)煤炭分选。分选过程中,实时煤质煤量参数对煤质分析和排序、过程控制和优化、资源利用和损失控制、产品质量控制及安全监测等都非常重要[28]。分选时对煤进行破碎,进一步去除煤矸石、开采时混入的杂质等,有助于提高煤质的均匀性。

3)分仓入库与快速装车。煤矿储运的智能化改造要求数字化的煤场管理系统,这就要求对煤的进、耗、存、质、量有精细化管理[29]。煤炭分仓入库时,实时煤质信息有助于分区堆放和对不同煤进行精准定位。煤量信息有助于实时掌握总煤量及输送带堆取量,可在数字化建设中形成二维图全面直观掌握仓库存煤信息,查看存煤结构。

4)煤炭加工利用。与上述应用场景相比,煤炭的加工利用对实时煤质煤量参数需求最高,且要求的精细化程度也最高[30]。燃煤发电厂对煤质参数有时效性需求,获取实时煤质参数,有助于调整燃烧过程中煤耗、氧气供应和炉膛温度等参数,实现最佳燃烧效果和热能利用效率,降低燃料消耗和排放物排放;可根据煤的发热量、水分含量和灰熔点等参数,通过负荷需求,调节煤炭投入量和燃烧条件,保持发电系统稳定运行[31];通过监测煤中硫含量采取相应脱硫技术,降低烟气污染物排放[32];煤的灰分、熔融性影响煤灰结渣,对发电设备造成损害,通过监测煤灰、常量元素等参数可采取应对措施,保护锅炉、燃烧器和气净化设备等关键设备正常运行[33]。现代煤化工厂对实时煤质煤量信息需求迫切,主要在于煤化工过程对煤质要求严格,需实时、准确地监测和控制煤质煤量参数,煤质煤量参数对煤化工产业的原料选择、工艺控制、能源利用效率和环境保护等均有指导意义。

2 煤质在线检测技术发展现状

目前,不使用放射源的煤质在线检测技术主要有2 类,一类是基于光谱学方法,通过光谱法检测煤中元素,根据煤质与元素关系,通过算法拟合出煤的灰分、挥发分、固定碳、发热量等指标参数。另一类是以图像分析为代表的人工智能实时煤质检测方法,基于煤的组成与煤表面信息关系,通过煤表面信息获取煤质主要参数。将从基本原理、优缺点及研究进展等3 个方面进行论述。

2.1 光谱学方法

2.1.1 天然γ 射线检测法

天然γ 射线检测法是较早实现工业化应用的在线煤质检测技术,通过探测器捕捉煤中天然放射性元素释放的γ 射线来计算煤的灰分产率。当γ 射线与煤中矿物质或有机质相互作用时会与元素发生光电反应、康普顿散射、电子对效应等[34],天然γ 射线能量向低能方向聚集,该情况下形成的谱线形状和峰面积与煤中不同有效原子序数元素分布状态有关,可进一步解析出煤的元素组成特征。由于我国煤中放射性元素含量低,有时甚至仅为环境本底水平,导致探测器探测的信号弱、测量困难。

张韬[34]基于该原理设计了由PMT 探测器模块、多道处理模块、阈值甄别模块以及脉冲计数模块组成的实时煤质检测装备,捕捉天然煤中γ 射线发出的波长为300~650 nm 的弱光信号,对信号进行多道处理后实现对光子的多道计数,在分析各通道单位时间内光子数目的基础上计算了待测煤样灰分值。通过检测煤中放射性元素获取煤质参数,只有当煤中放射性元素226Ra、232Th 和40K 等与煤中矿物质含量相关性较好时才能反映所检测煤质水平[35]。此外,实际工作时,该检测方法需对样本进行标定,无法直接检测未知样品,通过实验室国标化验方法获取煤质参数数据,输入计算机后才可检测待检测样品。由于煤中放射性元素含量有限,该方法对探测器要求较高并且对探测器所处的环境要求也高,粉尘环境中使用探测器容易存在探测器污染问题,若探测器表面粉尘厚度>1 mm,则检测性能显著下降[36]。

2.1.2 X 射线检测法

基于X 射线的实时煤质在线检测技术有多能X 射线吸收法(MXRA)[1,3]、X 射线荧光法(XRF)[12]。X 荧光射线检测煤样时,煤中元素均会释放出不同荧光波长特征的二次X 射线(图1)[37],通过测定荧光数量、能量等可获取煤中各元素类型及含量。使用X 荧光射线照射煤样时,由于煤中原子序数小的元素可吸收X 射线较多,导致其产生的荧光辐射减弱。因此,该技术只适用于检测煤中原子序数>11的元素,如S、Si、Fe、Al、Ca、Ti、K、Mn、P 等,不能检测原子序数小的轻元素[11-12]。因此,在煤质分析中,XRF 可高稳定地分析成灰元素Al、Si、Ca、Fe 等(相对标准偏差RSD<1%),但无法检测与发热量和挥发分相关的有机元素C 和H,因而从原理上无法分析发热量和挥发分[37]。可通过使用更高能量的X射线源和优化仪器参数,在一定程度上增加对原子序数小的元素的检测能力。由于X 射线能量有限,使用该方法进行实时煤质检测时,对输送带上煤流的粒度和厚度均有要求[11-12],因此,需设置独立的采样系统对煤样进行破碎。杨金祥[38]设计了输送带端部平移式采样与XRF 相结合的实时煤质检测技术,实现了原煤煤质的无损检测,XRF 光谱仪每2 min 完成1个样品分析,能够及时快速掌握入洗前煤质信息。此外,由于XRF 检测受煤颗粒与不平整表面影响,检测器与样品之间的距离不断变化[39],因此通过调整XRF 测距提高XRF 测量系统精度尤为重要。JIA 等[39]研制了由便携式XRF 分析仪和辅助距离校正模块组成的硫元素浓度在线测量系统,利用已知样品得到了硫浓度分析的校准曲线,并探究了X 射线荧光强度与表面到仪器距离的关系,提出了X 射线荧光强度的距离修正公式。ZHANG 等[40]研制了由XRF 分析仪和激光测距仪组成的元素在线分析系统(图2),用于在线检测煤粉中重金属的含量。将XRF 分析仪安装在滑橇上用于有效地平滑煤粉表面,减少表面粗糙度对测量的影响;将激光测距仪安装在滑橇尾部,用于测量煤粉和分析仪之间间距。该系统检测煤中元素Hg、Pb、Cr、Ti、Fe 和 Ca 的检出限分别为 44±2、34±2、17±3、41±4、19±3 和65±2 mg/kg,测 量Cr、Ti 和Ca 的RSD 小于10%,对Fe 的RSD 为0.8%~24.26%,Hg 和Pb的RSD 大于20%。可见,XRF 在线检测元素的测量精度与元素性质密切相关。ZHANG 等[41-42]从XRF 强度与距离的理论相关性、方法和试验等方面开展了XRF 测量精度的校正研究,提出了颗粒煤在线X 射线荧光分析精度的距离校正方法,有效提高了元素的检测精度。由于在线XRF 测量的准确性受到诸多因素影响,因此未来仍面临许多挑战[43-44]。

图1 特征荧光X 射线的产生[37]Fig.1 Generation of characteristic fluorescent X-ray[37]

图2 输送过程中XRF 在线检测系统[40]Fig.2 Online XRF analysis system during the fuel supply process [40]

2.1.3 近红外光谱法

近红外光谱(Near Infrared Spectroscopy,NIRS)法是20 世纪末发展起来的高效、快速分析技术。近红外光指波长为780~2 526 nm 的电磁波,发生在该区的吸收谱带对含氢官能团(如C—H、O—H、N—H、S—H)基频振动的倍频和组合频吸收。在波长范围内,特定原子均有其对应的特征吸收并符合朗伯比尔(Lambert-Beer)定律,可通过原子浓度与吸光度关系计算相应原子含量[45]。运用近红外光谱法进行实时煤质在线检测时,通过独特的光谱指纹识别样品,从而获得样品的物理、化学性质等信息,可直接获得煤的水分、挥发分、固定碳等,间接获得灰分、发热量等煤质参数。通过建立煤样的近红外光谱数据与煤质参数之间的关系,选择主成分分析 (PCA)、偏最小二乘回归 (PLS) 法等建立煤质参数与光谱特征之间的关联模型,可进行待检样品的检测[30,46-47]。

周悦[48]基于自主研制的光谱集成探头,搭建了近红外光谱在线采集系统,选用气煤、褐煤、无烟煤与细砂岩、碳质页岩、夹矸作为研究对象,使用偏最小二乘回归算法建立了煤矸灰分预测模型,通过分析并校正粒度等对光谱的影响,构建了动态状态下的煤矸灰分预测通用模型。梁勇[47]对100 份煤样进行了光谱测试,构建了挥发分、高位发热量、弹筒发热量及低位发热量的自然定位模型,获得了交叉验证相关系数>0.85 及相关系数结果>0.95 的结论,认为近红外光谱技术检测煤质参数具有较高的可应用价值。李凤瑞等[49]利用NIRS 测定了煤的发热量,采用多元线性回归方法建模,预测发热量与人工化验标准值之间的相关系数为0.92,模型的标准差(SD)为1.58。KIM 等[50]讨论了多波长NIRS 传感器在煤工业分析、元素分析和加热等特性分析中的适用性,根据煤的性质对近红外光谱进行分析,筛选出了测定煤的物性浓度最有用的波长,分别为1 680、1942、2 100、2 180、2 300 nm,采用多元回归分析法分析了128 个常规火力发电厂混合煤样品的特征波长吸光度与煤质参数的相关性。王建义等[51]针对建立的NIRS 煤质定量分析模型异常样品影响模型预测精度问题,提出了用二次诊断法剔除异常样品的方法,有效提高了模型的预测精度。WANG 等[52]通过199 份样品的NIRS 光谱,建立了煤的全水分、内在水分、灰分、挥发分、固定碳和硫分等6 种煤质参数的PLS 模型,结果表明,不同类型的模型比整个样本集的模型更有效,并结合PCA 和支持向量机(SVM)得到了新的煤样分类方法。

由于我国近红外光谱技术发展较晚,还未有一套完整的煤质检测分析图谱数据库,未来有望通过结合主成分分析法[53]、人工神经网络分析法、多元线性回归、偏最小二乘法等[46-47]多种校正方法,提高模型的预测精准度。山西大学张雷团队[53]基于NIRS 对煤中有机基团高稳定检测的特性和XRF 对煤中成灰元素的高稳定检测特性,提出了NIRSXRF 联用的煤发热量高稳定检测方法,该联用技术可提高煤发热量的检测重复性,满足小于0.12 MJ/kg的国家标准,具有工业推广潜力。

2.1.4 拉曼光谱法

拉曼光谱(Raman Spectroscopy,Raman)是近年来迅速发展的快速无损碳材料结构检测技术,被广泛应用于煤大分子结构表征[54-55]。Raman 光谱技术通过激光主动照射样品形成拉曼散射信号以获取分子结构信息。Raman 光谱与近红外光谱技术一样具有快速无损检测的特点,此外还不惧水分干扰[56]。应用拉曼光谱进行实验室煤微观结构解析时,多集中于分析1 000~1 800 cm-1的一阶模拉曼研究,通过对拉曼光谱进行去卷积处理,获得起源于sp2碳原子A1g 对称振动的D 峰谱带(~1 350 cm-1)和起源于sp2碳原子E2g 对称振动的G 峰谱带(1 585 cm-1),实现对煤纳米级结构演化特征的研究[57]。当前,快速、无损、高精度检测的激光拉曼光谱已在石化、医药、卫生、国防安全等领域广泛应用[58],手持式拉曼光谱仪已经用于医药行业药品成分的快速分析。

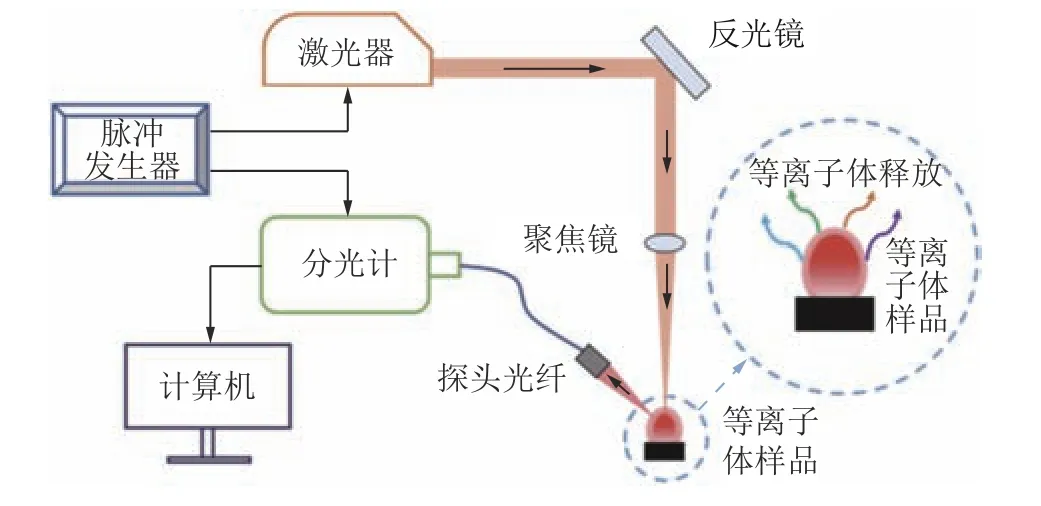

通过光源、连接光纤、拉曼探头、光学元件、探测器和计算机等相关技术的发展,以及数据采集和化学计量学等分析方法的应用,拉曼光谱在线分析设备在解决荧光干扰、信号弱和造价高等问题方面取得了一定进展。这些技术的改进提高了拉曼光谱检测的灵敏度和精度,也使得拉曼光谱能够更好地应用于在线分析和过程监测[59-60]。石化领域,拉曼光谱用于定量分析天然气主要组分[61],开发汽油调和系统[62],化学品反应[63]等,用于煤质成分在线检测研究相对较少,主要由于煤成分复杂,存在光谱重叠解析等问题。使用拉曼光谱进行实时煤质在线检测时,拉曼光谱可提供煤的水分、灰分、挥发分、固定碳、发热量等多煤质参数,复杂煤成分造成的背景干扰对拉曼光谱数据处理和校正方法有较高要求[56]。于鹏峰等[16]研究了我国15 种原煤的PL(可见光)-Raman 光谱,提出了3 个能代表光谱特性的特征参数,即反映荧光强度的KCE、KCF和综合反映荧光峰与拉曼峰相对强度的IC/G,建立了3 个参数与煤质特性和煤燃烧特性之间的相关性,研究表明通过荧光峰与拉曼峰相对强度参数IC/G可评估煤质特性参数挥发分和碳氢质量比,为拉曼光谱应用于煤质特性预测奠定了科学理论基础。华中科技大学向军团队[16,57]在此基础上,研究了煤拉曼光谱有效解析方法,揭示了激光拉曼光谱特征参数与煤质参数有效关联关系,建立了拉曼-煤质-燃烧特性关联数据库,实现了激光拉曼光谱对煤质的快速有效识别与检测,并针对煤质特性及煤质在线检测需求开发了基于煤质快速检测的激光拉曼光谱系统(图3)。该套系统通过自动取制样装置、自动检测平台及数据自动处理系统实现了激光拉曼光谱全流程自动化快速煤质检测,检测煤质参数包括水分、灰分、挥发分、固定碳、发热量等工业应用关键煤质指标。

图3 激光拉曼光谱煤质在线检测系统与主要设备[57]Fig.3 Online coal quality detection system and main equipment based on Laser Raman spectroscopy [57]

2.1.5 激光诱导击穿光谱分析法

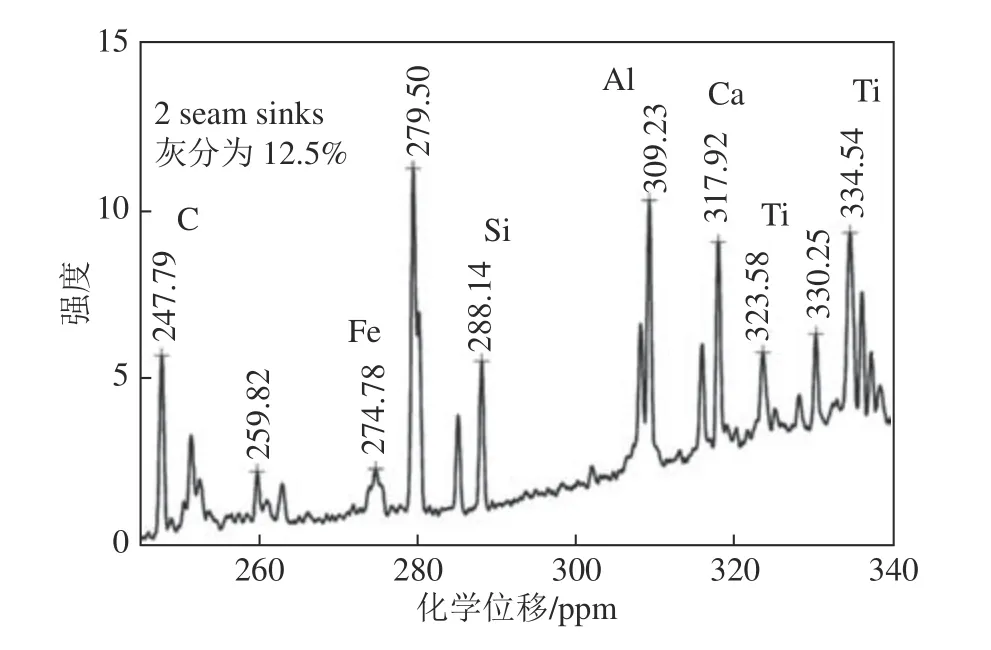

激光诱导击穿光谱分析法(Laser-induced Breakdown Spectroscopy,LIBS)是原子发射光谱技术,由于其制样简单、快速、原位、远程、全元素同步分析[64-67],在环境检测、冶金、矿业、食品安全、岩性分析等领域有重要应用价值[68-71],被誉为“未来分析化学巨星”。LIBS 采用高能激光将样本消融并激发出等离子体,探测等离子体辉光光谱来分析样本元素。该技术基于点分析,脉冲激光聚焦在待测样品表面,激光聚焦区域的物质吸收光子能量被瞬间加热气化、解离,形成由自由电子、处于激发态的离子和原子组成的高温等离子体。脉冲激光作用结束后,等离子体逐渐降温,在等离子体冷却过程中处于激发态的粒子向下跃迁至低能级或基态(图5),其激发能以电磁波的形式向外辐射产生与元素对应的特征谱线(图4)[72]。若要通过元素特征谱线强度得到样品中元素含量信息,则需满足等离子体中各元素含量与样品中各元素含量相同[72],即满足化学计量烧蚀,此外还需要等离子体强度达到局部热平衡状态,该状态的判定与等离子体电子浓度有关。在此假设下,通过计算等离子体中元素含量信息便可获得样品中元素含量信息。

图4 激光诱导击穿光谱技术原理[73]Fig.4 Theory of LIBS [73]

图5 煤中元素的典型激光诱导击穿光谱[18]Fig.5 LIBS Spectrum of elements in coal[18]

20 世 纪80 年 代,OTTESEN 等[71]最 先 使用LIBS 技术检测煤中元素,实现了对煤中C、H、O、N、Si、Al、Na、K、Mg、Ca、Fe、Li 等元素的定性分析,表明LIBS 技术用于煤质部分指标检测的可行性。21 世纪初,NODAM 等[73]利用LIBS 检测了煤灰中元素成分,BODYD 等[74]研发了基于LIBS 技术的煤炭在线监测装置,GAFT 等[18]采用LIBS 分析了不同类型煤的击穿光谱特征,一系列研究成果掀起了LIBS 煤质检测的热潮。在使用LIBS 进行煤质检测时,煤组成复杂且不同煤种、煤化程度煤的物理化学性质差异大,存在显著的基体效应,导致定量分析精度低。董美蓉等[75]在研究碳元素形态的激光诱导击穿光谱特性时指出C 元素光谱由于其化学构成、分子内原子作用大小不同而存在差异[75];且有机元素C、H、O、N 的电离能高于无机元素Si 和Al 等,当激光能量相同时,挥发分产率低而灰分产率高的煤样更容易被电离击穿,烧蚀量更大,因此基于煤化程度分析,无烟煤的等离子体温度和电子密度最大,烟煤次之、褐煤最小[76]。此外,煤的水分含量[77]、粒度状态(粉状或块状)[78]均会影响样品被激光出的等离子体状态,水分含量高,水分蒸发消耗的激光能量高,产生的等离子温度和元素特征谱线强度则低。

为提高LIBS 检测煤质参数精度,实现煤的元素含量与工业分析等多指标准确测量,国内外学者在LIBS 煤质检测系统(激光系统[79-80]、收光系统[81])参数优化、基体效应及修正[82-83]、有效模型建立等[84]方面做了大量研究工作。姚顺春团队[85]指出LIBS激光作用于输送带上原煤煤粉颗粒流,可降低激光作用于样品引发的热效应,相比压片式采制样基体效应影响更低,但直接检测煤流存在样品非均匀和不连续等问题,容易检测到无效光谱[86]。基于此,姚顺春团队[87-93]重点讨论了煤颗粒流密度、流束直径与质量流量,研究了有效光谱甄别方法和等离子体稳定激发方法。鉴于样品基体效应问题,对采样数据处理方法进行校正,建立合适的定量分析模型,实现煤质指标的精确检测。王哲团队[17,94]研究了光谱信号不确定度的产生机理并提出了光谱标准化方法和基于主导因子的偏最小二乘法。若样品在数据库中,则直接读取预测值,否则采用基于主导因子的PLS 模型进行预测,并更新了光谱数据库。张雷团队[95-100]优化了LIBS 系统中激光能量、样品聚焦点等,采用粒子群算法、内标法、单/多洛伦兹光谱拟合法等对光谱数据进行校正处理,提高了LIBS 检测数据精度。谢承利[101]通过改变制样煤样密度,采用内标法和神经网络法等处理数据,优化了检测过程中基体效应与自吸收效应的影响。

2.1.6 多光谱联用技术

随着技术进步与科技发展,实时煤质在线检测技术正在向着低成本、安装便捷、可靠实用发展,聚焦实际工业应用是现阶段面临的主要需求。由于煤组成元素复杂、结构多样,单一煤质在线检测技术存在技术局限,难以满足全面煤质信息的实时检测。开发多光谱联用技术是当前全面实时检测-解析煤质信息的发展趋势,其中以LIBS 与其他光谱,如Raman、XRF、NIRS 等技术联用为研究热点。

与单一光谱检测技术相比,LIBS-Raman 光谱在空间原位探测具有显著优势,邓红艳等[20]探讨了LIBS-Raman 光谱技术在空间原位探测领域的应用,LIBS-Raman 联用可同时实现物质分子结构、基团、原子、离子、元素组成等多层次立体化信息的精细探测,可为解析物质组成提供丰富的数据信息。面向深空探测,远程LIBS-Raman 光谱联用已用于火星表面物质的元素种类和分子结构信息检测,为火星表面的地质演化、环境变化等研究提供理论依据[102-103]。德国联邦材料研究与测试研究所研发了LIBS-Raman 联用物质成分分析仪(图6)[104],未来有望集成显微镜进一步提升空间分辨率,以捕捉更多的细微结构。在结合两种检测技术优异性能的同时,还需要考虑器件功能的融合,以及整体载荷小型化、一体化等问题。

图6 LIBS-Raman 联用物质成分分析仪[85]Fig.6 LIBS-Raman equipment [85]

LIBS 和XRF 均为原子发射光谱检测技术,其中LIBS 技术主要激发原子外层电子,XRF 技术主要激发原子内层电子。LIBS-XRF 光谱联用具有全元素稳定分析特点,检测速度高。张雷团队[21,37]设计了包括LIBS 分析模块、XRF 分析模块、送样模块、控制模块和操作软件的煤质快速分析仪(图7),用于发电厂对压制煤饼进行快速连续检测。该分析仪可用于煤炭加工利用过程的实时煤质在线检测,用于优化煤燃烧指导工业生产,用于煤矿、海关等实现对煤炭交易进行量质购煤和按质论价[21]。

LIBS-FTIR(NIRS)多光谱可同时检测煤中元素和分子结构信息。姚春顺团队[24,105]基于LIBS 对元素信息的检测和FTIR(NIRS)对煤分子结构信息的检测,研发了测定煤挥发分和发热量的LIBS-FTIR多光谱联用技术,后又通过NIRS 优化了FTIR 提出了LIBS-NIRS 优化技术。与单一LIBS 或NIRS 光谱建立的定量分析模型相比,LIBS-NIRS 多光谱信息融合可获取性能更好的煤质参数定量分析模型,发热量与挥发分的预测模型误差指标均方根误差更低,分别为0.192 MJ/kg 和0.672%[105]。

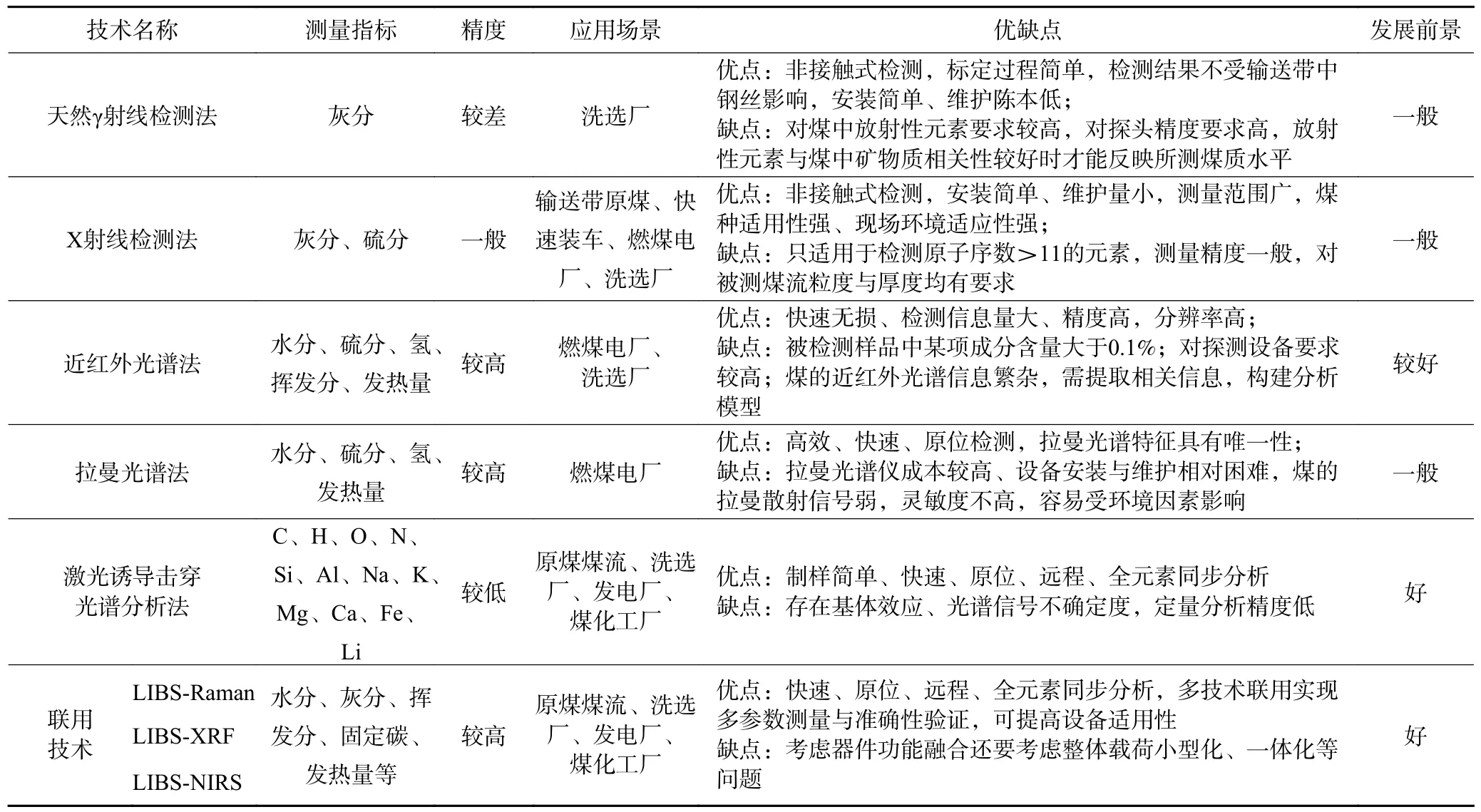

2.1.7 光谱类煤质在线检测技术对比分析

光谱学方法已是成熟的实验室煤化性质检测方法,实验室稳定环境为光谱学方法的精准检测提供了可能。但在工业环境中,使用光谱学技术仍面临煤组成不均匀及恶劣的工业现场环境带来的检测精度和可靠性问题。表1 从测量指标、精度、应用场景、技术优缺点及发展前景等方面总结了不同光谱分析应用于煤质在线检测的情况,根据应用场景及所需检测的煤性质参数,选择适用的光谱技术联用,可在一定程度弥补单一技术检测局限,提高工业应用的适用性。

表1 不同光谱类煤质在线检测技术对比分析Table 1 Comparable analysis of various online determine technologies of coal quality

2.2 图像分析与机器视觉

通过图像分析预测煤质参数是基于煤岩学的煤表面特征与煤组成结构、成分关系的研究。早在20世纪七八十年,机器视觉就开始被用于矿物加工领域的金属矿石和一些非金属矿石检测,主要包括:破碎和研磨检测、矿物分选、煤泥分选、产品质量在线检测、产品粒度在线检测、煤尘颗粒在线检测等[27]。而复杂煤表面形态和现场恶劣环境对煤颗粒图像的采集处理、数据提取、模型校正等有巨大挑战。直到近20 年,电子和计算机硬件的迅猛发展,使快速、高稳定性获取高分辨率图像成为可能[26],因此,基于图像分析的矿物性质预测取得了较大进展。

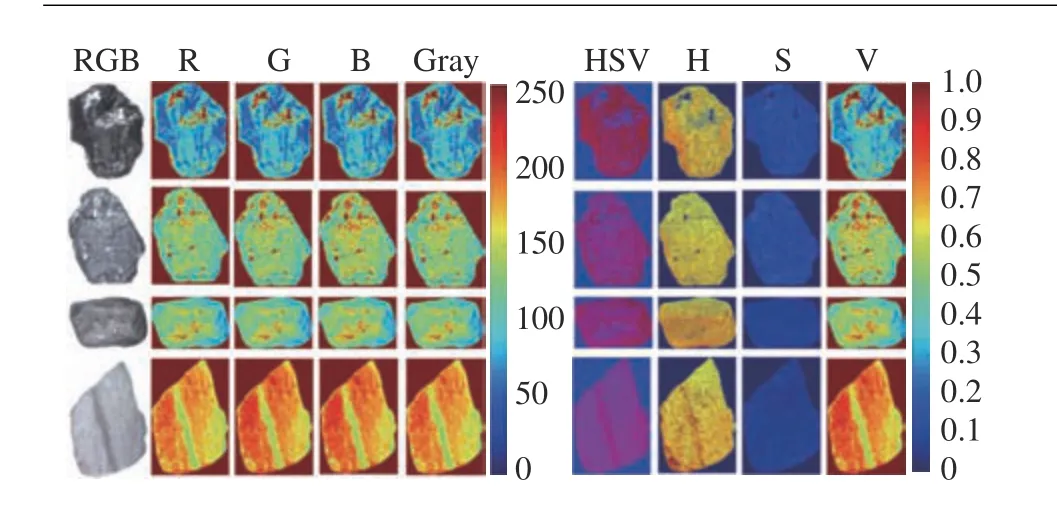

机器视觉的颜色量化主基于RGB(红、绿、蓝)、HIS(色调、饱和度、亮度)或HSV(色相、饱和度、明度)色彩模型(图8),表面特征量化主要基于如直方图、灰度共生矩阵纹理特征、灰度梯度共生矩阵纹理特征、Tamura 特征(日本学者Tamura 于1978 年提出的,是一种基于人类视觉感知的纹理特征提取方法)和小波纹理特征统计方法[106-112]等。颜色信息与纹理信息相结合,可减少非均匀光照、相似颜色干扰、区分度低等因素的影响,以提高目标识别精度[113-114]。

图8 RGB、Gray 和HSV 颜色模型的各组成伪彩色图像[26]Fig.8 Pseudo-color image of each component in RGB, Gray and HSV color models [26]

在煤地质学与煤岩学研究中,用视觉观察手标本信息描述煤样宏观煤岩特征是进行样品分析的基础工作[115]。成煤环境、煤化程度、煤的显微组分以及煤中矿物质含量差异等均会导致煤的宏观煤岩、微观结构和孔隙结构等的差异[26,115],这为图像分析与机器视觉进行煤质指标预测、煤微观物质结构分析提供了丰富的特征基础。机器视觉在进行信息分析与处理时较人视觉有巨大优势,加之计算机技术大数据样品处理能力,应用大数据、人工智能、机器学习等技术手段,针对不同应用场景、检测技术、被检样品建立合适的定量分析模型,建立工业应用场景-煤质参数-实际应用指导数据库具有广阔发展空间。

在煤科学研究中,图像分析与机器视觉技术已经在不同尺度层面开展了大量工作,微纳米层面,研究者[116-122]利用图像分析技术基于煤的高分辨率透射电镜图像提取了煤中纳米碳结构特征,直观观测了煤中的芳香结构;显微层面,中国煤科白向飞团队[123-126]、宋孝忠和张群[127]等进行了煤岩显微组分组图像自动识别系统与技术研发工作,通过对获取的显微煤岩图形进行去噪、识别,基于标准物质灰度与反射率关系模型等获得了显微组分的体积含量、反射率参数等煤岩学指标;宏观方面,张强等[128]总结了煤岩纹理信息特征,肯定了图像分析技术在煤矿智能化开采煤岩识别中的价值。王超等[129]首次通过煤与岩表面纹理的差异性,生产灰度共生矩阵提取了煤、岩纹理特征参数,实现了煤岩识别。

在基于图像分析与机器视觉技术的煤质预测方面,柴阿军等[130]利用大量的煤表面图像与煤质记录数据,选择颜色直方图与Tamura 纹理特征,通过图像预处理,特征提取、选择和分类等建立了基于图像数据分析的煤质指标检测方法,检测结果误差为0.3,肯定了图像分析用于煤质检测的可行性。ZHANG等[26]采用有限侵蚀和精确扩张(FEED)算法和边缘粒子区域分割算法,通过提取29 种煤表面特征建立了颗粒质量估计模型、颗粒尺寸、密度分数的分类模型和灰分产率的预测模型,探索了实验室规模的机器视觉实时在线检测煤质煤量技术,获取了包括颗粒粒度分布、密度分布、各密度分数的灰分及总灰分数据,与传统检测方法相比,总灰分数据误差为2.54%。刘建兵[131]采用煤粒图像分割方案,对煤炭粒度、色泽度进行快速判断,提出了洗选厂煤质快速分析技术,将煤质检测时间缩短97.4%。

基于图像处理和机器视觉的人工智能技术是保障我国煤矿智能化建设和煤炭工业高质量发展的核心技术支撑[132],机器视觉多信息在线物质与成分检测为机器视觉煤质信息在线检测在煤炭工业中的应用提供了一种全新可行思路。人工智能技术可在分析、判断、决策、反馈方面有效提高图像识别效率、降低环境干扰,根据不同工业应用场景,煤质在线分析还需在预测精度、粒度极限、密度分数细化和场景适应等方面进一步优化。未来,可研发面向商业应用的定制式智能化煤质在线检测中试系统,整套装备有望在原煤开采、加工和分离领域进行应用。

3 煤量在线检测技术发展现状

煤量检测在煤炭工业中具有重要作用,可提供煤炭资源的准确评估、生产管理和质量控制依据。在煤炭主运系统中,煤流量是评估主运系统运力和调速的关键参数,也是衡量主运系统效率的主要指标。实现煤流量的在线检测可有效降低主运系统运营成本,实现节能减排。

目前,煤流量检测的方法主要分为接触式和非接触式检测2 种。接触式检测方法主要采用电子皮带秤检测法,通过安装在输送带上的称重传感器,实时监测煤炭在输送过程中的重量变化,计算出煤流量。我国于20 世纪60 年代末开始采用电子皮带秤作为带式输送机的称重设备[133],经过60 年发展,已成为在工业现场广泛应用的成熟仪器[134]。80 年代起,我国开始引进核子秤技术,该技术虽然是非接触式检测,但需要放射γ 射线源,存在极大的安全隐患;并且输送带上煤的成分、水分含量以及堆积形状不同会对γ 射线有不同吸收,导致检测精度差[135]。1929 年,苏联科学家索科洛夫(S Y Sokolov)首次提出了利用超声波探测金属物体内部缺陷,1968 年时,声波测井技术开始应用于煤炭工业[136]。相比电子皮带秤和核子秤,超声波检测方法在煤量测量效率和安全性方面有所提升,但存在超声波测距仪回波较多,容易在检测时出现错误等问题[137];此外,超声波测距仪检测频率低,不适用于高速煤流的精确计量[138]。激光雷达测量是20 世纪中后期兴起的技术,用于地球科学和行星科学,也属非接触式测量。其基于时间飞行原理可对煤堆进行三维扫描,进而测量煤堆的体积和形状,推算出煤流量。与超声波法相比,激光雷达法采集速度更快、精度更高。然而,激光雷达法的三维激光扫描雷达元件成本相对较高,目前,其在井下恶劣环境中的适用性仍需进一步提高[5]。

近年来,随着计算机视觉技术的发展,应用视觉技术检测煤流量成为研究的热点。单目和双目视觉法通过摄像机对煤流进行图像采集,通过图像处理、分析和算法计算出煤流量。由于单目视觉法仅利用一台摄像机进行视觉定位和感知任务,其深度感知能力受限,但视野范围可以增加。双目视觉法可模拟人眼对深度的感知,通过同时使用两台相机获取同一场景的图像对,根据双目视觉原理计算场景中的三维坐标,基于煤料的体积和密度计算煤量信息[139]。结构光视觉法是主动立体测量技术,通过主动投射结构光到被测物体表面,根据结构光变形计算被测物体尺寸参数[140],利用投射结构光并通过对煤流表面形貌测量,可实现煤流量测量。结合双目视觉技术可获取稠密的煤流点云,实现高带速下煤量在线检测[141]。

尽管上述技术在煤量检测方面有一定发展,但煤、矸石、杂物等的图像识别与分割仍存在问题,煤在开采、运输过程中存的温度、噪声、光照、粉尘、水雾、机器振动等复杂因素干扰,会直接影响图像质量,使煤流量检测变得困难;煤的流动速度和尺度变化也对实时检测和跟踪煤流量提出了挑战,高速煤流情况下,确保准确检测和计量仍是难题。此外,处理大量图像数据并提取有用信息也是目前面临的困难,有效算法设计和优化对实现准确煤流量检测至关重要。程德强团队[142]为应对井下复杂环境,提出了基于图像预处理、特征提取、特征融合和目标识别的运动目标识别方法,实现了煤矿复杂环境下目标的高精度识别和感知。基于深度学习,方崇全等[143]通过深度神经网络模型实现了对井下特征不显著的煤流等的视频智能识别,提高了识别精度。随着技术不断进步,煤流量检测正朝着更准确、高效、自动化方向发展。

而地面煤场煤量的测量则可利用卫星遥感、航空摄影和无人机等技术,获取大范围、高分辨率地形数据和图像,实现煤量估算和监测。利用三维建模技术和数学模型,可对煤矿区域进行精确的煤量计算和预测。通过对地质结构、煤层厚度和煤质分布等参数进行建模和分析,可实现对煤量的精确估算。结合数据融合与人工智能,将多源数据进行融合和分析,可实现对煤量的智能化分析和预测。通过对历史数据和实时监测数据分析,可进行煤量趋势预测和优化调控。

4 煤质煤量检测工业应用情况、局限性及发展建议

4.1 工业应用情况

4.1.1 基于光谱学方法的煤质测量技术

目前,工业应用中煤质煤量实时在线检测相对独立,已经在工业现场稳定应用的无放射源实时煤质在线检测技术是天然γ 射线检测法和X 射线检测法,该两种方法安装过程简单、工业维护成本低,但存在测量精度较低问题,比较适用于对煤质参数精度要求不高的场景,如输送带原煤、快速装车、洗选厂等。开封测控基于天然γ 射线检测法研发的NGAM-2008 天然射线灰分仪在邯郸洗选厂、西南地区选煤厂、汾西矿业选煤厂、淮北矿业选煤厂、攀煤(集团)公司、兖州煤业选煤厂等广泛应用,产生了良好经济效益[35,144-147]。神东上湾煤矿快速装车系统采用基于多能X 射线吸收法的煤质在线检测技术[1],实现了对原煤灰分、硫分和发热量的实时检测;内蒙古能源发电燃料分公司基于X 射线吸收光谱法实现了燃煤电厂煤质在线检测及精度控制[3];黑岱沟洗煤厂于2014 年底开始调式无放射源煤质在线检测技术线,经过静态测试、动态测试和现场测试等阶段,标定出了适合矿区煤样的煤质特征曲线,实现了工业化应用[2,11]。

基于多光谱联用技术,乌苏四棵树煤炭公司采用东方测控DF-5753E X 型在线灰分仪对商品煤进行在线分仓,该灰分仪结合XRF 与X 射线吸收(XRay Absorption,XRA)技术实现了对商品煤煤质的实时检测[14]。通过采样与煤质在线测试满足四棵树煤矿煤质检测与自动分仓需求,当灰分为8%~50%、发热量为13~23 MJ 时,灰分检测的平均误差为1.87%,发热量误差为0.59 MJ[14]。

尽管近红外光谱、拉曼光谱和激光诱导击穿技术在煤质在线检测中还面临较多问题,但成熟的实验室光谱技术已具备工业化应用条件,在华能内蒙古东部能源有限公司[31]、神东洗选中心[148]成功应用。华能内蒙古东部能源有限公司为提高燃煤机组对煤质变化的自适应能力,通过结合LIBS 和软测量模型,开发了入炉煤质在线分析系统,基于实时煤质数据提出了含氧量、二次风及燃尽风优化控制策略[31]。神东洗选中心通过对比不同煤质在线检测技术优劣,选择了安全、无污染的激光全元素在线分析仪,与传统系统相结合,实现了全水、灰分、发热量、挥发分和全硫等关键煤质指标的实时在线检测[148]。

4.1.2 基于图像分析的煤质煤量测量技术

图像分析在煤质煤量检测中有广泛的工业应用,通过图像分析技术,可实现煤矸分选、煤质预测、煤量感知等。

1)煤矸分选。利用图像分析技术,可以对煤炭进行分选和分类。通过获取煤炭的图像或视频,并应用图像处理和机器学习算法,识别和区分不同煤炭的特征,如颜色、形状、纹理等,以实现对煤炭的自动分类和分选,提高煤炭利用效率和品质控制。

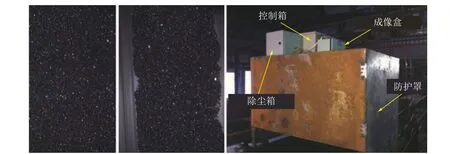

2)煤质预测。窦东阳团队[25]采用图像分析估算了灰分约为3%的宁夏太西煤的灰分产率,用于洗选厂煤灰分数据的实时监测(图9),研究基于采集煤颗粒图像的灰度直方图,识别出7 个主要特征,采用10 倍交叉验证选择多项式回归(PRFS)模型进行数据测试,通过数据集训练,获得的最终平均相对误差为4.16%。该模型在设备试运行期间表现良好,相对误差为0.61%~5.57%,预测的灰分数据与测试的灰分数据匹配。由于井下环境复杂因素对图像质量的干扰[127,131],图像分析法预测煤质灰分较适用于对煤灰数据精确度要求不高,但实时性要求较高的场景。

图9 输送带煤颗粒与图像数据采集系统[25]Fig.9 Image data acquisition system for coal particle conveyor belts [25]

3)煤量感知。使用图像分析技术,可以对煤炭堆的形状和尺寸进行测量和分析。通过获取煤堆的图像或视频,并应用计算机视觉算法,从中提取煤堆的轮廓和表面特征,进而计算煤堆体积信息,实时监测和估算煤堆煤量。彭丽等[149]研制的适用于煤矿井下输送带煤量检测装置,基于激光与视觉融合技术,通过对摄像机和激光雷达同步检测的图像进行融合分析,利用PSMNet 网络多尺度融合特征并基于结构进行预测,获得准确且密集的深度信息,在现场实验验证该方法对井下煤量体积检测的准确率达90%以上。

4.2 煤质煤量检测技术局限性及发展建议

由于生产需求不同,煤质煤量参数检测相对独立,但随着煤矿数智化发展,实时获取煤炭全流程全面信息是积极进行智能化、数字化转型,实现转型升级和高质量发展的必由之路。煤质在线检测装备由采样系统、分析仪器、数据采集与处理系统、控制系统、网络连接与数据传输模块等组成,装备的研发涉及多个学科和专业知识,如地质学和煤田地质学、煤岩学、光谱学、分析化学、仪器仪表工程、数据处理和模式识别、人工智能和机器学习等。

总结煤质在线检测技术在原煤、分选、燃烧、煤化工等不同应用场景中存在的问题主要有:①基于技术原理的探测精度问题,光谱类检测技术在实验室应用时精度高、稳定性好,但在工业环境中应用时存在数据精度差、稳定性差等问题,主要因为煤的非均质性,工业应用时难以实时制备均匀性高细颗粒样品进行光谱检测;②由复杂环境因素引用的设备稳定性问题,设备应用环境存在温度、噪声、光照、粉尘、水雾、机器振动等干扰因素,对设备的可靠性提出较大挑战;③基于大量数据处理的算法分析问题,实时在线检测意味着数据量提升,有效分析和处理数据,建立准确煤质参数预测模型对算法有较高要求;④煤炭全产业链应用的技术适用与灵活性问题,煤质在线检测应用场景涉及煤炭开采、加工、利用等多个环节,不同应用场景对煤质参数需求的指标和精度也不同,建立灵活性和适用性的煤质在线检测技术可对多环节参数进行关联。当前,对煤量管理与控制还以输送带煤量检测为主,还应加强煤炭其他环节对煤量的精准测量。

基于上述问题,对未来煤质煤量在线检测技术提出如下建议:

1)结合地质条件的煤质在线检测技术研究。煤质在线检测需要与地质条件结合,以充分考虑地质因素对煤质参数的影响。通过了解地质条件,调整检测方法和模型,并对检测结果进行适当的修正和校正,可以提高煤质在线检测的精确性和可靠性,为煤炭生产和利用提供更准确的煤质信息。煤层类型和矿化程度、煤矿区域的地质构造、煤层深度和压力等不同地质条件下形成的煤层具有不同的物理和化学特性。煤质在线检测时,可结合宏观地质背景,以透明地质数据库为基础,根据煤层类型和煤田地质特征差异,调整和优化检测方法和模型。例如,某些地质条件下形成的煤可能富含硫或灰分,因此在检测过程中应重点关注这些参数。

2)工业化多光谱联用技术研究。多种光谱技术联用,以有效避免单一技术检测参数的局限性。煤质参数涉及煤中有机元素和无机元素,充分发挥不同检测技术对有机和无机元素检测的优势,开发多技术联用的煤质在线检测技术是实现全煤质分析的解决方案。近红外光谱技术可用于测量煤样的水分含量、灰分含量、挥发分含量、固定碳含量等参数。通过建立针对这些参数的校正模型,可以实现对煤质参数的快速预测。激光诱导击穿光谱可进行煤中元素的分析,通过激光诱导煤样产生的等离子体测量煤中如硫、氧、碳等,这对煤的燃烧特性和环境影响具有重要意义。通过X 射线荧光光谱技术检测煤样中常量元素,获得灰分参数,这对煤的燃烧性能和工艺过程中的元素控制具有重要意义。通过将以上不同光谱技术进行联用,可以获取煤样的多个参数和特性,从而全面评估煤质。同时,联用多种光谱技术也可以互补各自的局限性,提高煤质在线检测的准确性和可靠性。对于特定的煤质参数和应用场景,可以选择合适的光谱技术组合,并建立相应的模型和算法,以实现高效的在线检测和分析。

3)光谱学与图像分析技术联用煤质煤量全面分析技术研究。光谱学煤质分析和图像煤流量、煤质分析是两类不同但可以相互结合的技术,可提供全面的煤炭质量和流量信息(图10)。通过机器学习算法,可从煤流、煤颗粒图像中提取丰富的特征,如纹理、颜色、形状等,建立煤的宏观特征与微观结构和组分信息有助于煤质参数的预测和分类;通过分析煤质参数与图像特征之间的关系构建分类模型,可用于对新样本的煤质参数进行预测和分类。将光谱、图像煤质分析结果与煤流量数据进行关联分析,可以帮助了解煤炭质量和流量之间的关系。通过建立煤质参数与煤流量的关联模型,可以实现在煤炭输送过程中对煤质的实时监测和预测。结合图像煤质分析和煤流量分选设备,可以实现煤炭的自动分选和分级。通过图像分析技术,可以检测煤炭样本中的杂质、岩石等非煤物质,并结合煤流量数据,实现对煤炭的准确分选和剔除。利用人工智能在进行信息分析与大数据样本处理时的显著优势,可以针对不同应用场景、被检样品、检测技术建立合适的定量分析模型,在模型建立与优化中应用大数据、人工智能、机器学习等研究方法有望通过大数据样本获得更多信息、建立更优关联,在未来建立工业应用场景-煤质煤量参数-实际应用指导数据库具有一定发展前景。

图10 智能化煤质煤量全面检测构想Fig.10 Conception of intelligent comprehensive detection of coal quality and quantity

4)智能化在煤质煤量实时检测的深入应用研究。通过传感器、监测设备和实时数据采集,获取煤质和煤量相关信息,通过大数据分析和机器学习算法,从获取数据中提取有用信息,如灰分、硫分、挥发分、水分等煤质参数以及煤量、产量、流速等煤量参数。通过模式识别和机器学习算法,将煤样按照不同质量等级或特性进行分类,同时监测煤质煤量变化,在数据出现异常波动时,自适应采取控制措施。智能化系统还可将煤质煤量数据以可视化方式呈现,如图表、报表、仪表盘等。从而管理人员可直观地了解煤炭生产、运输、加工和利用过程中质量和数量情况,并做出相应的决策和调整。

5 结 语

煤矿的智能化建设和数字化管理以及煤炭的生产、运输和加工利用对实时煤质煤量全面分析具有迫切需求。从基本原理、优缺点及研究进展等3 个方面论述了以天然γ 射线检测法、X 射线检测法、近红外光谱法、拉曼光谱法、激光诱导击穿光谱分析法及多光谱联系技术为代表的光谱学无源煤质在线检测技术。基于光谱学的实时煤质在线技术已由单一技术向多技术联用发展,联合检测煤中无机元素和有机结构的LIBS-Raman、LIBS-FTIR(NIRS)有望为全面煤质检测提供实时、快速、有效的检测结果。论述了图像分析和机器视觉在煤质煤量检测方面的显著优势与研究进展,机器视觉多信息物质与成分检测为机器视觉预测煤质信息在煤炭工业中应用提供了全新可行思路,可通过综合分析煤流、煤颗粒图像数据或结合光谱学技术全面预测煤质煤量参数。总结了各类煤质在线检测技术在工业应用中的局限性,并对未来煤质煤量在线检测技术发展提出4 点建议:结合地质条件的煤质在线检测技术研究;工业化多光谱联用技术研究;光谱学与图像分析技术联用煤质煤量全面分析技术研究;智能化在煤质煤量实时检测的深入应用研究。

智能化煤质煤量实时在线检测的高可靠性应用需要多学科共同努力,以透明煤炭地质数据库为背景,应用大数据、人工智能、机器学习等先进技术方法,建立以应用场景为导向的煤质煤量参数实际应用指导数据库,有望为实现智能化煤质煤量在线检测,掌握和预测全面煤质煤量信息提供重要支撑。未来,煤炭供应链的数智化有望以统一的数字平台为基础,通过整合区块链、大数据、物联网等数字技术,将煤炭行业生产、运输、消费以及供应链金融和信息服务等各个环节连接起来,实现智慧、生态和绿色供应链,助力我国煤炭能源安全和高质量发展。