沿空留巷密集钻孔切顶机理及关键参数确定方法

刘少伟 ,李小鹏 ,朱雯清 ,付孟雄 ,张定山 ,彭 博

(1.河南理工大学 能源科学与工程学院, 河南 焦作 454003;2.煤炭安全生产与清洁高效利用省部共建协同创新中心, 河南 焦作 454003;3.中铁建设集团有限公司, 北京 100176;4.四川川煤华荣能源有限责任公司, 四川 成都 610091)

0 引 言

沿空留巷以其有利于合理开发煤炭资源,提高煤炭资源回收率,改善巷道维护状况等优点而被广泛应用,但传统的巷旁充填沿空留巷有着施工工艺繁琐、留巷速度慢,且留巷围岩变形量大等缺点,严重制约了该技术的应用和发展[1]。何满潮院士[2]提出了以“切顶短臂梁”为基础的切顶卸压沿空留巷技术,优化了留巷围岩应力,降低了巷旁支护体载荷,成功解决了沿空留巷围岩稳定性难题。

切顶成巷技术通过对采空区侧顶板实施定向切缝,利用矿山压力及顶板自重,使采空区侧顶板沿切缝面垮落进而形成巷帮,切断采空区顶板与巷道顶板的应力传递,有效降低巷道顶板压力[3]。目前针对切顶技术的研究主要集中于聚能爆破切顶与水力压裂方面,近年来国内部分矿井[4]通过超前布置密集钻孔,在顶板内部形成人工弱化带,利用覆岩载荷和关键层自重自动切落关键层,切顶效果较好。与聚能爆破切顶与水力压裂相比,密集钻孔切顶技术施工工艺明显简化,操作安全简单,适应性强,施工成本低廉且切顶效果良好[5]。

国内部分煤矿及学者对该方法的机理与应用条件进行了试验研究,取得了较好的成果。刘江伟等[6]利用物理实验和数值模拟研究了地应力场对裂隙煤岩体密集线性多孔的裂纹萌生和扩展影响。李东印等[7]研究发现密集钻孔弱化带会增加顶板弯曲变形时的拉应力集中,使得弱化带容易产生拉伸破断。同时,密集钻孔可以吸收直接顶的扩容变形,减少一部分巷道的形变量,达到切顶卸压的效果。周府伟[8]通过现场试验发现,密集钻孔切顶虽然能实现沿空留巷,且留巷巷道变形能满足正常使用要求,但与预裂爆破切顶相比,存在巷道变形量大、变形时间长的问题。马军强等[9]研究发现,密集钻孔开挖后,钻孔周围岩体因受集中应力而出现渐进性破坏并形成以最小水平主应力方向为长轴,最大水平主应力方向为短轴的椭圆形卸压区。同时采用较大的直径和较小的间距能够提高密集钻孔对坚硬顶板岩层的弱化程度及卸压效果。姚强岭团队以塔山矿[10–11]为研究背景,研究发现在密集钻孔施工后,钻孔周围岩体单轴抗压强度明显降低,钻孔周围卸压区在采动应力影响下逐步发育,最终沿钻孔走向形成一条非连续结构弱面。卸压试验段的巷道位移、围岩应力及锚索拉力大幅度减小。此外在其他多个矿井[12–16]均开展了密集钻孔切顶现场试验,采取密集钻孔切顶措施后,煤柱与巷道两帮及顶板峰值应力均出现明显降低,切顶区域内的锚杆(索)受力增幅较小,支护情况良好,围岩整体稳定性较好,切顶卸压效果显著。然而,目前密集钻孔切顶技术的理论研究与现场应用仍相对较少,针对钻孔孔间围岩的破断理论研究多集中于工作面推进前孔间围岩受水平地应力在孔壁形成应力集中引起的破坏,较少考虑工作面推进后采空区顶板回转下沉产生的拉剪应力对钻孔的影响;现场密集钻孔切顶参数仍多采用工程经验法确定,尚无较为明确的密集钻孔弱化顶板破断理论研究及关键参数确定依据。

因此,基于弹性理论对密集钻孔弱化顶板破断机制进行研究,对比正常情况与密集钻孔条件下巷道采空区侧顶板岩层结构受力,明确了密集钻孔切顶机理及相邻钻孔的孔间集中应力相互作用机制,提出了沿空留巷密集钻孔切顶关键参数确定方法。在此基础上在龙滩矿3124 N 工作面开展工业性试验,进一步论证了该方法的客观性与实用性,为沿空留巷密集钻孔切顶技术的现场应用提供了理论依据。

1 沿空留巷密集钻孔切顶机理分析

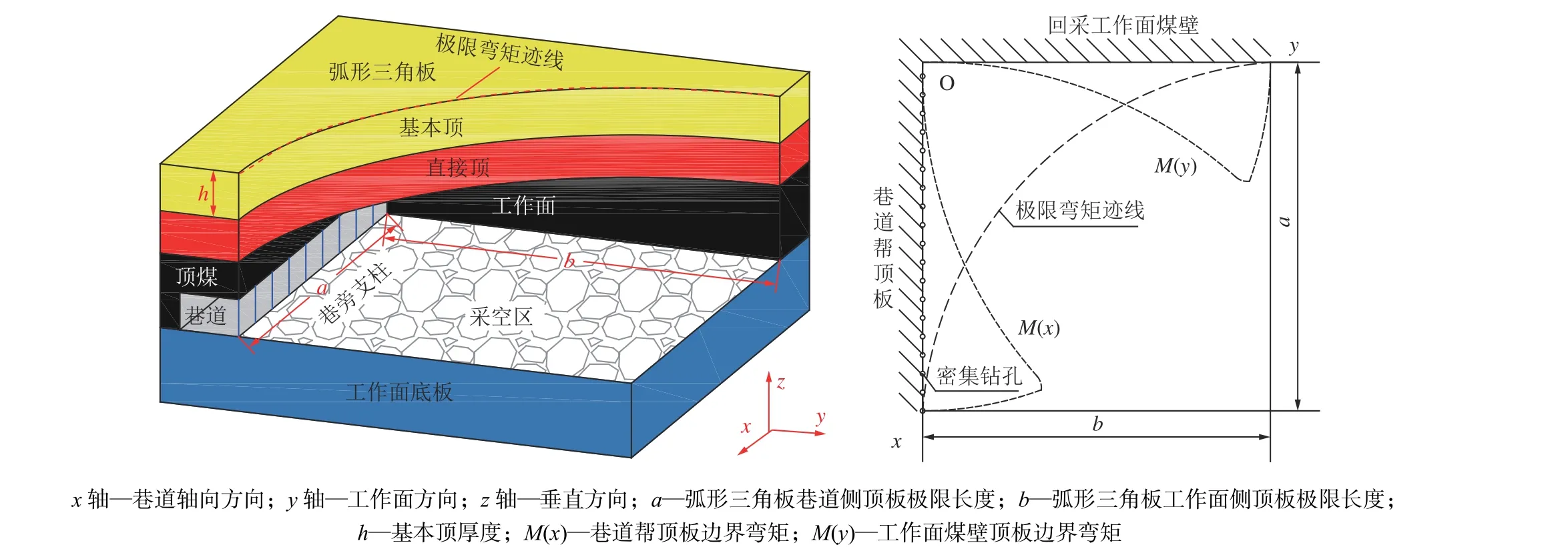

1.1 回采后工作面端头悬顶结构分析

随着工作面推进,采空区关键层沿支架尾梁产生周期性“O–X”破断,在工作面端头区形成弧形三角板结构。关键岩层破断后形成的弧形三角板结构状况是影响沿空留巷围岩稳定性的主要因素[17]。回采后工作面端头弧形三角板如图1 所示。

图1 工作面端头弧形三角板结构示意Fig.1 Structure diagram of arc triangle plate at the end of working face

工作面端头顶板的挠曲变形函数ω[18]为

式中,q0为基本顶所受载荷;F为板的弯曲刚度,F=Eh3/12(1–ν2);E为顶板岩层弹性模量;ν为岩层泊松比;h为基本顶岩层厚度。

在采空区顶板与巷道侧顶板边界上,顶板x,y方向的应力分布为

由式(2)可知,在巷道侧顶板边界上,在y=0 的边界上,顶板x方向水平应力从三角板末端位置向工作面煤壁的方向上逐渐递增,三角板末端位置顶板(即x=a处)水平应力为零;顶板拉伸应力(y方向应力)从三角板末端位置向工作面煤壁的方向上逐渐递减,从顶板下部向顶部逐渐递增,顶板最大拉伸应力位于三角板末端位置顶板顶部(即x=a,z=-h/2 处)。

当覆岩载荷q0及岩层自重作用下,弧形三角板极限弯矩M达到端头区顶板的抗拉强度Rt,端头顶板沿弧形极限弯矩迹线破裂,从而形成一个大小大致相同的弧形三角形。根据结构的对称性可知,弧形三角板形成最佳破坏机构是a与b必定相等。此时极限弯矩M[19]为

由式(3)可知,弧形三角板极限弯矩主要受关键岩层岩性及厚度及覆岩均布荷载影响,覆岩载荷一定时,关键层强度越大,完整性越好,厚度越大,则弧形三角板极限弯矩和面积越大,承载能力越强。端头大面积悬顶会显著增大工作面及巷道的支架压力,同时随着工作面向前推进,“弧形三角板”沿弧形极限弯矩迹线发生整体切落时,容易引发工作面强矿压显现。

密集钻孔弱化切顶技术通过在关键岩层内构造人工非连续弱化带,破坏顶板结构完整性,使得密集钻孔顶板在回采前基本保持完整稳定,在回采过后密集钻孔在采动应力及自重作用下沿钻孔布置方向相互贯通,形成关键岩层破断线,能够有效减短弧形三角板巷道侧顶板长度,减小工作面端头悬顶面积。

1.2 密集钻孔切顶留巷顶板围岩破断过程

理论上认为,密集钻孔弱化切顶技术基于岩石断裂理论,顶板密集钻孔状态主要受钻孔周边围岩应力条件影响。因此,密集钻孔切顶留巷顶板围岩破断过程可分为以下3 个阶段,如图2 所示。

第1 阶段是孔间围岩弱化阶段[20]。当钻孔处于工作面前方时,巷道顶板受两帮煤壁支撑,此时顶板垂直应力对钻孔影响较小,基本可以忽略。密集钻孔破坏了顶板围岩结构的完整性,钻孔附近岩体受力从原三轴应力转为双轴或单轴应力状态,即钻孔周围形成卸压圈,从而降低了钻孔周围围岩强度。同时钻孔周围岩体因受水平地应力影响而在孔壁引起应力集中,当钻孔间距较小时,孔间应力相互干涉形成以钻孔切缝方向(x轴方向)为长轴的椭圆形卸压区;反之,孔间应力互不影响并形成类似圆形的卸压区。

第2 阶段是孔壁裂纹成形阶段。在工作面回采过后,端头悬顶在覆岩载荷及基本定悬顶自重作用下破断形成弧形三角板。顶板弯曲断裂导致密集钻孔周围岩体受力状态发生改变。钻孔y轴方向上的围岩应力由原来的压缩应力转变为拉伸应力,x轴与钻孔孔壁交界位置形成拉应力区并产生裂纹。顶板拉伸应力(y方向应力)从工作面煤壁向三角板末端位置的方向上逐渐递增,孔壁裂纹宽度也随之递增,但不足以使裂纹完全贯通两孔之间的围岩。

第3 阶段是孔间围岩破断阶段。工作面推进导致悬顶面积增大,弧形三角板末端弯矩达到极限时,孔壁裂纹顺着钻孔线向两侧扩张发展,最后与其他钻孔的裂纹相互贯通,孔间围岩完全贯通的顶板沿孔间裂纹贯通形成的切缝线破断切落,垮落矸石充满采空区同时剩余采空区顶板形成新的弧形三角悬顶。

2 留巷密集钻孔顶板破断力学分析

2.1 顶板密集钻孔孔间应力分布特征

根据弹性理论,双向应力无限板内圆形孔的应力解[21]为

式中:σr为孔周围径向应力;σt为孔周围径向应力;σ1为水平主应力;μ为水平应力比;r为孔半径;r1为板内任意一点到孔中心的距离;θ为板内任意一点与切缝线的角度。

其中孔壁径向应力σr为0,切向应力σt最大为

式中:λ为侧压系数;γ为岩层平均体积力;H为埋深。当λ=0 时,圆孔顶底部出现拉应力区,这时圆孔孔壁及周边的应力分布情况如图3 所示。

图3 圆孔孔壁及周边围岩的应力集中情况Fig.3 Stress concentration of hole wall and surrounding rock

因此对沿空留巷巷道超前段及端头弧形三角板区域顶板的密集钻孔受力状态进行分解,并对密集钻孔孔间应力集中程度进行计算。

巷道超前段顶板受巷旁煤柱与截割帮煤体支撑,顶板赋存稳定,密集钻孔对基本顶的破坏扰动较小,因此垂直应力对密集钻孔的影响基本可以忽略,密集钻孔可视为只受水平应力影响,巷道超前段钻孔受力状态如图4 所示。假设x轴为巷道轴线方向,y轴为垂直巷道轴线方向,密集钻孔孔径为B,孔间距为D,孔径与孔间距之比为m=B/D,孔壁最大应力集中系数为k,水平主应力为σ1,孔间集中应力为σ2,水平应力比为μ1=σ2/σ1。

图4 巷道超前段密集钻孔受力状态Fig.4 Stress state of dense drilling in advance section of roadway

由叠加原理可知,巷道超前段密集钻孔孔壁与x轴交点位置的切向应力为–3σ1+σ2,孔壁与y轴交点位置的切向应力为σ1-3σ2。

当孔间距大于钻孔干涉临界距离时,孔间应力互不干涉,钻孔可视为处于双向等压应力场内,此时钻孔周围应力q1=q2=σ1,因此孔壁应力集中系数为2,孔壁切向应力最大为2σ1。

当孔间距小于钻孔干涉临界距离时,孔间应力互相干涉,钻孔可视为处于双向不等压应力场内,则此时相邻两孔中间位置的径向应力σr为

弧形三角板区域钻孔主要受采空区悬顶弯曲拉应力,该段钻孔沿x轴方向的水平应力从工作面煤壁向三角板末端位置的方向上逐渐减小,在末端位置接近为零。所以弧形三角板区域钻孔受力状态如图5 所示。假设弯曲拉伸应力为–σ4,孔间集中应力为σ3,水平应力比为μ2= –σ3/σ4。

图5 弧形三角板区域密集钻孔受力状态Fig.5 Stress state of dense drilling in the area of curved triangle plate

由叠加原理可知,该区域密集钻孔孔壁与x轴交点位置的切向应力为–3σ3+σ4,孔壁与y轴交点位置的切向应力为–σ3-3σ4。

当孔间距大于钻孔干涉临界距离时,孔间应力互不干涉,此时钻孔周围应力σ4最大为σ1。

当孔间距小于钻孔干涉临界距离时,孔间应力互相干涉,由式(7)可得,此时相邻两孔中间位置的径向应力σ3为

因此端头弧形三角板密集钻孔孔壁与x轴、y轴交点位置的切向应力分别为

由式(8),式(10) 可知,相邻两孔中间位置的孔间集中应力随着钻孔m值增加而逐渐增大,即钻孔直径越大,钻孔间距越小,相邻两孔孔间应力集中程度越强烈。同时孔壁切向应力随着m值增加而增大,当切向应力达到围岩弹性极限时,钻孔发生塑性破坏。顶板弧形三角板区域末端位置的钻孔孔壁与x轴交点位置的切向应力为–3σ3,孔壁与y轴交点位置的切向应力为–σ3。

随着工作面的不断推进,端头悬顶面积逐渐增大,弯矩也随之增大,当弯矩达到某一限度时,采空区悬顶在弧形极限弯矩迹线上形成新的破坏极限,端头顶板从旧的弧形三角板末端位置开始沿弧形极限弯矩迹线发生破裂,从而形成一个大小大致相同的新的弧形三角板。

2.2 密集钻孔巷道采空区悬顶破断力学分析

工作面开采后留巷附近坚硬顶板悬而不垮,因此把采空侧顶板视为悬臂梁,坚硬悬顶所承担的上覆岩层荷载作为均布力作用在悬臂梁上方[22],密集钻孔与竖直方向的夹角为θ,弧形三角板巷道采空区侧边界顶板力学模型如图6 所示。

图6 密集钻孔切顶力学模型及密集钻孔剖面Fig.6 Mechanical model of roof cutting by dense drilling and dense drilling profile

假设正常情况下基本顶在采空区悬顶极限长度为a,密集钻孔下基本顶悬顶极限长度为a´,顶板的极限弯矩为MA,所以正常情况下采空区顶板发生破断并形成弧形三角板结构时,采空区悬伸基本顶在巷道采空区侧边界位置的弯矩为

在密集钻孔情况下,宽度为D的悬顶在钻孔作用下截面宽度变窄,截面面积为S´=(D–B)h,拉应力在钻孔孔壁两端形成应力集中,此时钻孔拉伸应力与剪切应力最大值分别为

因此密集钻孔条件下的采空区侧边界顶板围岩所受拉伸应力为正常情况下的k1倍,剪切应力为正常情况下的k2倍。密集钻孔条件下与正常情况下的采空区侧边界顶板围岩所受拉剪应力比值如图7 所示。

图7 密集钻孔下/正常情况下的拉剪应力比值Fig.7 The ratio of tensile-shear stress under dense drilling /normal condition

由图7 可知,在弧形三角板巷道侧边界上的任意一点处,密集钻孔条件下的钻孔周围岩体所受拉剪应力与正常情况相比均明显增大。同时密集钻孔顶板拉剪应力随着m值增加而增大,且拉伸应力增加幅度明显大于剪切应力。因此m值越大,则孔间的应力集中效应越明显,顶板越容易发生破断。

由于关键岩层中的拉应力随着其厚度的增加而减小,对于具有单层或复合坚硬厚关键岩层的工作面,关键岩层破断模式由抗拉强度主导[23]。采空区关键岩层优先从关键岩层顶端开始产生拉伸破断,且破断裂隙逐渐向下扩张,最终完全切断关键岩层。覆岩条件一定的条件下,关键岩层破断主导模式随着关键岩层厚度增加逐渐由拉伸破断转变为拉剪混合破断最后转变为剪切破断。

因此在密集钻孔切顶条件下,当回采巷道顶板关键层厚度及强度能够满足式(15)时,采空区悬顶破断后形成的弧形三角板能够保持稳定。

3 密集钻孔切顶关键参数确定方法

密集钻孔切顶技术的核心在于根据实际生产地质条件确定合理的密集钻孔布置参数,使得顶板顺利破断并有效支撑上覆岩层,降低巷道支承压力。由式(15)可知,密集钻孔切顶关键参数包括钻孔高度、角度、直径及间距。根据密集钻孔弱化切顶力学机制及关键岩层破断力学分析结果,对密集钻孔破断顶板合理关键参数进行分析,并提出密集钻孔切顶关键参数确定方法。

3.1 密集钻孔切顶高度计算

目前切顶高度的确定主要依赖于岩体的碎胀理论。基于岩体的碎胀理论[24]对切顶高度进行计算,则切顶高度计算为

式中:M为煤层厚度;Kp为平均碎胀系数。

对于部分厚度较小或者距离煤层较近的关键岩层来说,碎胀理论计算得到的切顶高度位置在关键岩层上方时,密集钻孔完全贯穿关键岩层有利于关键岩层发生破断;对于部分厚度较大或者距离煤层较远的关键岩层来说,受岩层及设备条件限制,完全切断关键岩层所需成本及难度较大,可以考虑部分切断关键岩层,使得剩余预裂切缝未贯穿部分岩层,在采空区关键岩层回转下沉过程中受覆岩载荷及自重作用下自行破断。

煤层开采后顶板在矿山压力作用下开始垮落,为了保证关键层沿切缝面完全垮落下来,则未切顶部分的拉应力应大于其抗拉强度。因此部分切顶时,合理切顶高度确定在于坚硬顶板的未切顶部分能否在矿山压力作用下顺利垮落[25]。部分切顶时,坚硬顶板的部分切顶力学模型如图8 所示。

图8 密集钻孔部分切顶顶板力学模型Fig.8 Roof mechanics model of partial roof cutting by dense drilling

则未切顶部分的拉应力为

式中:Mwt为钻孔末端位置未切顶部分的弯矩;Wwt为未切顶处的抗弯截面系数;MZwt为弯曲截面系数;a为基本顶极限悬顶距离,m。

由式(17)可知,关键岩层未切顶部分顶板厚度越小,切顶高度越大,作用于预裂切缝未贯穿面上的拉应力就越大,未切顶部分切缝面处拉应力与切顶高度呈正相关。

3.2 密集钻孔切顶角度计算

合理切顶角度在于能否使得孔间围岩在矿山压力作用下破断形成切缝线。切顶角度偏小可能导致顶板整体切落,冲击支架;切顶角度偏大则导致侧向悬臂梁的长度增大,不利于留巷围岩的稳定[26]。

当密集钻孔与竖直方向的夹角为θ时,采空区顶板下沉过程中,倾斜密集钻孔切缝面上所受最大拉应力、切应力分别为

由式(18)可知,密集钻孔切缝面上所受拉应力随着钻孔与竖直方向的夹角θ增大而增大,切应力随着夹角θ增大而减小,倾角增大有利于密集钻孔孔间围岩拉伸破坏。倾斜切缝面上的剪切应力相较于竖直切缝时的剪切应力会大幅度减少,使采空区顶板顺利下沉垮落,所以在确定钻孔角度时,应根据煤层厚度及关键岩层岩性进行选取合适角度。一般来说,爆破切顶时,切顶角度随煤层厚度增加而减小,薄煤层的切顶角度整体偏大,基本为20°;中厚煤层与厚煤层的切顶角度基本在10°~15°。

3.3 密集钻孔切顶孔径与孔间距计算

由式(15)可知,当密集钻孔m值越大,孔壁应力集中程度越大,密集钻孔顶板越容易发生破断。当钻孔孔间距固定、孔径增加时,钻孔的卸压破坏范围会随着孔径的增大而扩展,孔间裂纹更容易扩张贯通;当孔径固定、孔间距减小时,钻孔密度下降,顶板完整性增加,钻孔对孔间围岩削弱程度降低,关键岩层破断难度增加。

密集钻孔m值过小会导致顶板弱化程度不足,钻孔卸压区未能相互贯通形成切缝线,无法对顶板关键岩层进行有效切割;密集钻孔m值过大,则施工量较大,影响井下正常生产,并存在厚硬关键层大面积切落,冲击工作面的风险[27]。

因此切顶时应通过设置合理的钻孔参数来控制关键岩层破断方式,尽量使得关键岩层发生拉伸破断而非剪切破断,同时尽可能降低密集钻孔施工量。关键岩层发生拉伸破断而非剪切破断时,合理的m值取值需要满足式(19)。

因此在确定密集钻孔切顶关键参数时,首先根据碎胀理论计算所需切顶高度并判别切顶高度与关键岩层的位置关系,确定密集钻孔是否需要完全贯穿关键岩层,并结合式(16)、式(17)确定关键岩层切顶高度;随后根据现场生产设备条件及关键岩层厚度及岩性确定密集钻孔角度及钻孔直径。最后将已知地质力学参数及已经确定的关键参数代入式(19)进行求解,从而得到关键岩层发生拉伸破断时的合理m值取值范围,并参考现场围岩条件及类似地质条件矿井密集钻孔切顶参数对密集钻孔切顶方案进行适当调整。

4 密集钻孔切顶留巷现场试验

4.1 龙滩矿试验工作面巷道概况

龙滩矿3124 N 工作面为近水平工作面,采深400 m 左右,主采K1 煤层,平均厚度1.48 m。直接顶较薄,基本可以忽略,基本顶为含厚度不等的坚硬夹层的砂质泥岩。该工作面顶板复合特点显著,且岩层组合变化大,由于基本顶内的坚硬夹层厚度及位置的剧烈变化,在爆破切顶时不同位置巷道的切顶效果相差较大,在局部区域存在基本顶不能完全切断或者切断厚度较小的情况,从而引起留巷巷道局部区域矿压显现强烈的问题。因此针对该工作面实际情况提出密集钻孔切顶留巷,龙滩矿3124 N 工作面顶底板岩层分布及密集钻孔切顶方案如图9 所示。

4.2 密集钻孔切顶关键参数及施工方案

根据矿方提供资料及现场测试确定试验地点参数,工作面埋深H=400 m,覆岩平均体积力γ=25 kN/m3,基本顶上方均布荷载q0=10.0 MPa,煤层厚度h0=1.5 m,直接顶厚度h1=0 m,基本顶厚度h2=7.5 m,基本顶抗拉强度[σ]=5.5 MPa,基本顶抗剪强度[τ]=15.0 MPa,顶板碎胀系数取1.2。据此采用本文提出的密集钻孔切顶关键参数确定方法对3124 N工作面密集钻孔切顶方案进行计算:

首先对切顶高度进行计算,由式(16)计算可得,采空区顶板破碎形成矸石充满采空区所需切顶高度为7.5 m。基本顶厚度为7.4 m 左右,由于基本顶厚度及强度较大,所以为使得密集钻孔顶板顺利发生破断,因此设计密集钻孔完全贯穿基本顶,切顶高度为7.5 m;其次根据现场设备条件及巷道布置对密集钻孔角度及直径进行选择,为增大密集钻孔所受拉应力,钻孔倾角采用较大值,同时为充分利用现有设备条件,降低施工成本,尽量选用矿方现有设备进行施工。因此根据现场钻机条件及巷道布置,选取密集钻孔角度为15°,垂直巷道轴向方向布置;目前矿方常用钻机钻头直径为48 mm,选取密集钻孔直径为48 mm。最后将3124 N 工作面各相关参数及已经确定的密集钻孔高度、角度、直径代入式(19)中,对关键岩层发生破断时的合理m值进行求解,据此确定合理的密集钻孔间距。根据式(19)计算可得,m≤0.21。当m=0.21 时,则a´≈1.57 m,即当密集钻孔孔径与孔间距之比小于等于0.21 时,密集钻孔顶板沿密集钻孔切缝线发生拉伸破断,且当m=0.21 时破断后采空区极限悬伸长度为1.57 m。

与正常情况(b=16.5 m)相比,密集钻孔切顶条件下的弧形三角板面积明显减小,所以3124 N 工作面的合理m值取值范围为0~0.21。考虑顶板坚硬岩层厚度及施工工程量,正常情况下巷道顶板密集钻孔m值取0.1 左右,对于局部坚硬岩层厚度较大的区域,密集钻孔m值适当增大,以减小钻孔间距,提高钻孔密度,确保留巷顶板顺利破断。

综上所述,3124 N 工作面密集钻孔切顶施工合理方案为:切顶钻孔长度为8.3 m,钻孔角度为15°且垂直巷道轴向方向布置,钻孔直径为48 mm,正常情况下孔间距为500 mm;局部坚硬岩层较厚时,孔间距适当减小为300 mm。在密集钻孔施工后采用单体支柱进行临时加强支护,在工作面推进稳定过后拆除单体支柱。

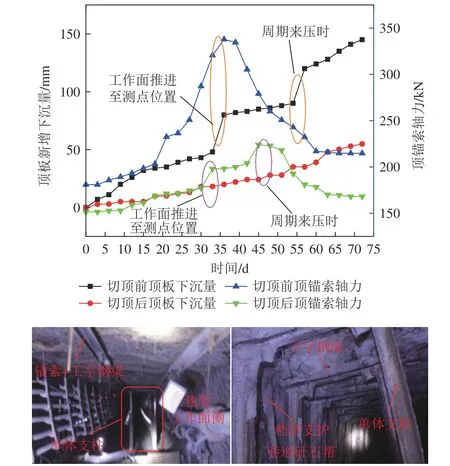

4.3 密集钻孔切顶留巷现场监测

随着3124 N 回采工作面留巷工作进行,在巷道超前布置测站对留巷顶板进行了顶板下沉量监测及顶锚索轴力监测。切顶前与切顶后的留巷巷道顶板新增下沉量及顶锚索轴力监测结果及留巷效果如图10 所示。

图10 试验巷道顶板下沉监测曲线及留巷效果Fig.10 Monitoring curve of roof sinking and effect of roof cutting of test roadway

由图10 可知,切顶后留巷巷道顶板下沉量与锚索轴力与切顶前相比明显减小。留巷初期围岩变形量变化速率较大,成巷30~40 d 以后,围岩变形量变化速率逐渐减小,围岩变形趋于稳定,且顶板锚索轴力在工作面来压时达到峰值。切顶前试验巷道内顶板下沉量峰值在145 mm 左右,顶板锚索轴力峰值为330 kN 左右;切顶后顶板下沉量峰值在48 mm 左右,顶板锚索轴力峰值为225 kN 左右。因此采用密集钻孔切顶后,留巷巷道受采动影响下的顶帮变形可控,支护结构压力较小,留巷整体稳定性较好,由此可证明密集钻孔布置参数较为合理,密集钻孔关键参数确定方法有效可行。

5 结 论

1)密集钻孔切顶主要通过顶板钻孔增加孔间应力集中程度,从而降低顶板破断强度并使得钻孔围岩裂隙更容易扩张贯通,破断关键岩层。密集钻孔切顶留巷顶板围岩破断过程可分为孔间围岩弱化阶段、孔壁裂纹成形阶段、孔间围岩破断阶段。

2)密集钻孔能够明显增加钻孔周围岩体所受拉剪应力且增加幅度随着钻孔孔径与孔间距之比增加而增大。钻孔孔径与孔间距之比越大则孔间的应力集中干涉效应越明显,顶板越容易发生破断且破断后形成的弧形三角板面积越小。

3)密集钻孔切顶关键参数包括钻孔高度、角度、直径及间距。密集钻孔顶板破断难易程度与钻孔高度及间距呈负相关,与角度及直径呈正相关。据此从现场顶板岩层及设备条件出发,提出了相应参数确定方法。

4)针对龙滩矿3124 N 工作面坚硬顶板条件,提出密集钻孔切顶留巷方案,确定钻孔长度为8.3 m,角度为15°,钻孔直径为48 mm,间距为500 mm。采用该参数进行留巷后,巷道顶帮变形可控,支护结构压力较小,留巷整体稳定性较好,由此可证明密集钻孔布置参数较为合理,密集钻孔关键参数确定方法有效可行。