套筒压裂作用下岩石细观裂隙与能量演化规律探究

胡善超 ,韩金明 ,黄俊鸿 ,平立芬 ,程亚飞 ,高志豪 ,郭世豪 ,杨 磊

(1.山东科技大学 能源与矿业工程学院, 山东 青岛 266590;2.山东东山王楼煤矿有限公司, 山东 济宁 272063)

0 引 言

我国坚硬顶板赋存煤层占全国赋存的30%左右[1-2],受开采深度与围岩作用共同影响,易造成“悬而不跨”等现象。坚硬顶板一旦大面积突然破断,极易引发冲击地压、飓风、煤与瓦斯突出等煤岩动力灾害[3-6],严重制约工作面的正常回采,造成巨大的经济损失和人员伤亡。

爆破技术、水力压裂技术、静态膨胀致裂技术是矿井处理坚硬顶板的主要手段[7-9]。近年来,针对矿山坚硬顶板弱化问题,国内外学者取得了丰富的研究成果。于斌等[10]开展了坚硬顶板复合爆破定向造缝地面试验,揭示了相邻孔间裂缝扩展延伸特征。黄志增等[11]分析了深孔爆破对岩梁应力分布的影响作用,揭示了爆破切顶前后岩梁内部应力分布规律。HE 等[12]基于复变函数法,建立了水力压裂破裂压力判据。康红普等[13]基于水力压裂工业性试验,获得了顶板水力压裂裂缝空间展布特征,建立了煤矿井下定向钻孔水力压裂成套技术。ZHAO等[14]提出了一种密集线性多孔控制无声开裂拆除剂定向压裂方法,分析了裂缝起裂扩展过程及定向压裂机理。谢雄刚等[15-16]经煤层静态膨胀致裂现场试验研究指出,选用合理的布孔参数可实现突出煤层的开裂。但在实际应用中,爆破技术无法保证围岩质量,致裂过程不够绿色安全,且易受爆炸物管理政策约束[17-18]。水力压裂技术受施工工艺限制,在卸压范围以及连续性方面存在不足[19]。静态破碎技术使用过程需要严格控制配比,且水化反应过程不受人为干预,易出现喷口等问题使其应用受限[20-21]。

套筒压裂技术通过体积膨胀产生的膨胀力来压裂岩石,能够在围岩环境较差的条件下进行施工[22],因其操作简单、可控性更强、无需封孔操作等优点而备受学者们的青睐。郑志涛等[23]基于PFC3D与室内试验研究了不同影响因素对套筒压裂裂纹扩展方向的影响,获得了定向致裂最优法。李丁[24]采用控制变量法开展了不同条件的套筒致裂试验,获得了围压、孔间距、布孔角度等参量对裂缝起裂扩展的影响规律。胡善超等[25]基于弹性力学、线弹性断裂力学推导了多孔套筒定向压裂机制。LI 等[26]对比了套筒压裂与水力压裂的致裂效果,认为套筒压裂相较水力压裂所产生的裂缝更直。

上述学者针对套筒压裂取得了一系列重要的研究成果,为进一步研究套筒压裂机理提供了理论与试验基础。但以往的研究主要集中在岩石宏观裂缝扩展规律等方面,压裂过程中细观裂隙及能量演化规律的研究还不多见。为此,开展不同围压作用下套筒压裂室内试验以及PFC3D数值模拟试验,基于弹性力学推导套筒压裂力学机制,结合声发射特征信息探究围压对套筒压裂过程中岩石细观裂隙及能量演化过程的影响。

1 试验与数值模拟方案

1.1 试件制作

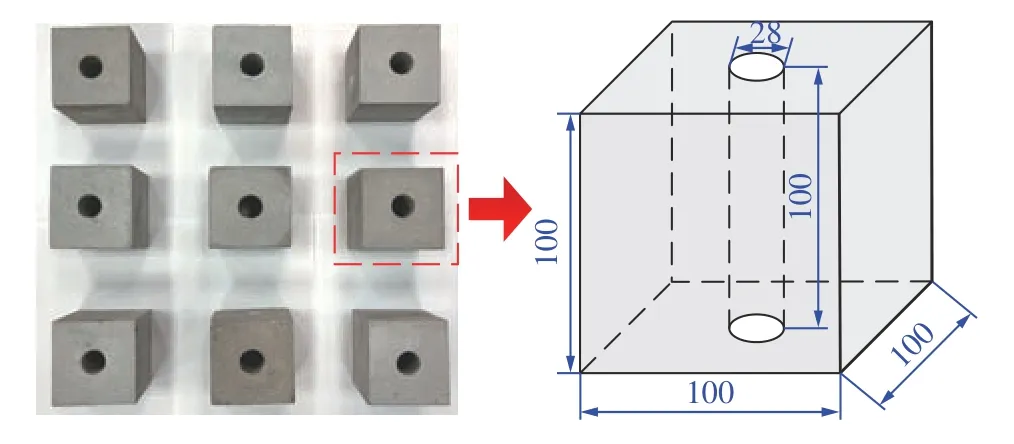

天然岩体中富含节理与裂隙,较难用于制备大量尺寸与力学性质相近的试样。根据试验设备条件与本试验的研究目的,采用水泥砂浆作为类岩石材料开展室内试验研究。如图1 所示,试样尺寸为100 mm×100 mm×100 mm,浇筑时在模具中心预埋实心圆柱以形成岩样孔眼,孔眼直径28 mm,孔深100 mm。套筒压裂试验与静态膨胀致裂试验均通过体积膨胀开裂岩石,二者压裂原理相同,两个试验本身具有一定的相似性,参考文献[27],确定水泥、砂子、石膏、水质量配比为2∶1∶2∶2,共进行5 组常规单轴压缩试验,确定水泥砂浆标准试样力学性质如下:单轴抗压强度11.64 MPa,弹性模量10.22 GPa。试件自然养护48 h 后脱模,在恒温恒湿条件下((20±1) ℃,湿度≥95%)养护30 d 达到设计强度。试验前对试件进行密度测试,挑选表面完整、密度接近的试样作为研究对象。

图1 套筒压裂岩石试件Fig.1 Sleeve fracturing rock specimen

1.2 试验方案

1.2.1 膨胀力校核试验

套筒壁采用柔性材料,在压裂过程中,注液系统将压裂液输送至密封套筒内部,引起套筒壁径向膨胀。该过程存在压力损耗,因此注液系统所提供的注液压力并不等于套筒所产生的膨胀力。

膨胀力是描述套筒压裂性能的重要指标,参考TANG 等[28]所使用的静态膨胀剂膨胀力测定方法,采用无缝钢管以及静态应变电阻仪对套筒压裂过程中的膨胀力进行测定与校核。试验装置如图2 所示,采用Q235 型号钢管作为套筒外接管,钢管管径稍大于套筒,壁厚2 mm,弹性模量206 GPa,泊松比为0.3。采用DH3816 静态应变电阻仪用于测量外接管轴向、径向应变。在套筒安全压力范围内( ≤35 MPa),设定注液速率为40 mL/min,试验过程钢管应变信号可被实时采集。套筒在钢管内所产生的径向膨胀力,可由式(1)进行计算[21]。

图2 膨胀力测定试验Fig.2 Expansive pressure measurement experiment

式中:P为钢管所受套筒产生的径向膨胀压力,MPa;E为钢管的弹性模量,GPa;K为钢管内外半径比;εө为钢管径向应变;μ为钢管泊松比。

1.2.2 套筒压裂试验

套筒压裂试验是在不同应力条件下以恒定流量向套筒内注入压裂液,注液期间压裂液不会外流,通过套筒膨胀来致裂岩石的过程。本试验采用山东科技大学RLJW-2000 型微机控制岩石伺服试验机,如图3 所示,该试验机由轴向加载系统、剪切系统、孔隙水压系统构成。其中,轴向加载、剪切系统均采用液压伺服控制,用以双向围压加载。孔隙水压系统通过油水转换装置为套筒提供压裂液,同时对试验过程中的水压进行实时监测与记录。

为保证加载过程中的稳定性,减少加载过程对岩石的影响,轴向应力σ1、侧向应力σ2均以0.01 MPa/s加载至目标值,待围压稳定后再开启孔隙水压系统。1 号试件出现明显裂隙时随即停止注液,2、3、4 号试件注液压力达到设定值后再停止注液,并卸载水压与围压。试验选用清水做为压裂液,所施加的注液速率、外部应力条件见表1。

表1 外部应力条件及注液速率Table 1 External stress conditions and liquid injection rate

1.3 数值模拟方案

颗粒流离散元法(PFC)能够有效处理非连续介质问题,逼近真实材料的力学响应特征,被广泛应用在岩土工程等领域[29]。为揭示套筒压裂作用下岩石力学特性及演化规律,选用PFC3D开展数值模拟研究。

1.3.1 膨胀力校核数值模拟

基于膨胀力测定试验,建立如图4 所示的数值模型。模型高100 mm,外径28 mm,内径16 mm。由于钢管形变量较小,可选用刚性墙体近似模拟,套筒则是选用具有相同大小的一组颗粒进行模拟,颗粒间采用接触黏结模型。为保证加载过程中颗粒间接触不会破坏,参考以往柔性加载的数值案例,将颗粒的法向、切向黏结强度设置为一个较大值[30-31],其余参数依据膨胀力校核试验所获取的膨胀力曲线进行标定。套筒膨胀过程压裂液不会外流,套筒注液压力可通过对套筒内边界施加等效集中力进行模拟。套筒膨胀力通过钢管的累计法向接触力表征,等效集中力依据实际注液压力进行拟合。

图4 膨胀力校核试验数值模型Fig.4 Numerical model of expansion pressure check experiment

1.3.2 套筒压裂数值模拟

采用平行黏结模型建立与岩石试样具有相同尺寸的数值模型,通过单轴压缩与巴西劈裂室内试验标定岩石模型强度参数。图5a 为套筒压裂模型的局部透视图,显示了岩样孔眼与套筒位置关系。为提高数值模拟精度,套筒颗粒相较于岩石颗粒更小,膨胀过程接触更加均匀。套筒边界处所施加的等效集中力依据不同应力条件下所获取的注液压力进行拟合。图5b 为模型的俯视图,模型通过伺服机制沿x方向与y方向设置不同应力σx与σy,z方向设为自由边界。

图5 套筒压裂试验数值模型Fig.5 Numerical model of sleeve fracturing experiment

2 试验结果

2.1 模型标定结果

2.1.1 膨胀力校核结果

注液压力修正结果如图6a 所示,可以看出,注液压力与套筒膨胀力随时间变化趋势一致,套筒膨胀力大致呈现指数式分布。受管壁材料性质的影响,膨胀力较注液压力存在压力损失,且随注液压力的增大而增大,最大损失量为9.79 MPa,约占最大总注液压力的28%。依据注液压力损失率可将套筒膨胀过程划分为3 个阶段,即充填阶段(阶段Ⅰ)、增压阶段(阶段Ⅱ)、快速增压阶段(阶段Ⅲ)。在充填阶段,压裂液充填套筒内腔,注液压力损失率较高,膨胀力增速极为缓慢;在增压阶段,套筒内腔趋于饱和,膨胀力开始上涨,注液压力损失率开始快速下跌;在快速增压阶段,注液压力以及套筒膨胀力近乎线性增加,注液压力损失率趋于稳定。

膨胀力与注液压力关系如图6b 所示,两者呈线性关系,其拟合曲线为

式中,y为套筒膨胀力,MPa;x为注液压力,MPa。

PFC 中所需的模拟时间与实际试验所需的时间并不一致,因此需要确定合理的循环数目以保证整个模拟过程的稳定。依据套筒注液压力曲线,拟合5 组 不 同 循 环 数 目(1×104、2×104、3×104、4×104、5×104)的等效集中力曲线,所测得的膨胀力变化曲线如图7a 所示。可以看出,不同循环数目下膨胀力曲线变化趋势一致,所测得的最大膨胀力大致相等,最大差异值为0.1 MPa。为定量描述膨胀力的离散情况,定义相邻循环间隔的膨胀力差为应力波动,不同循环数目下的应力波动如图7b 所示。可以看出,随着循环数目的增加应力波动逐渐减小。当循环数为1×104时波动最为明显,最大波动为0.19 MPa;当循环数目为5×104时,最大应力波动为0.03 MPa,相较于前者下降约84.2%。增加循环数目会显著延长计算时间,循环数为5×104时基本符合数值模拟要求。

套筒细观参数与实际宏观参数存在一定的对应关系,基于膨胀力校核曲线采用试错法逐步调整,所得细观参数见表2。数值模拟膨胀力校核曲线如图8a 所示,均可根据注液压力损失率大致划分为3个阶段。注液压力最大损失量9.69 MPa,误差仅为1%。数值模拟与室内试验的膨胀力与注液压力关系如图8b 所示,两者均呈线性关系,且吻合度较高,因此该参数能够反映套筒膨胀过程。

表2 校正后的套筒模型参数Table 2 Corrected sleeve model parameters

图8 标定结果对比Fig.8 Comparison of calibration results

2.1.2 岩石微观参数标定结果

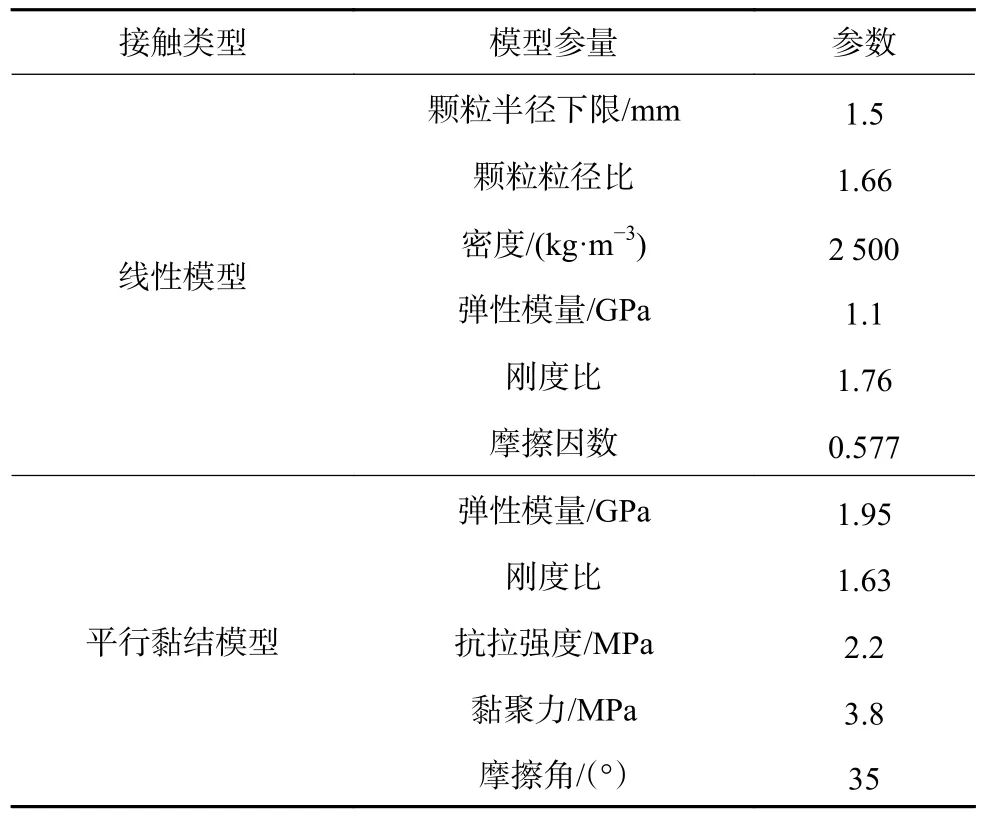

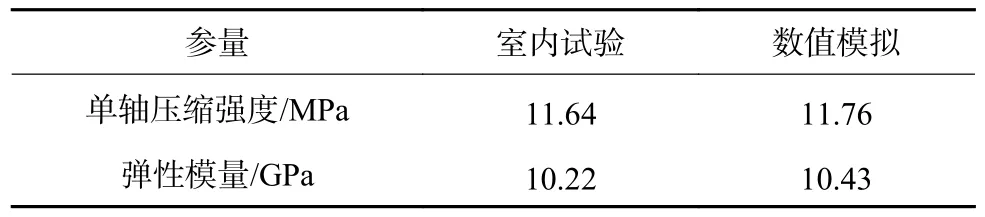

颗粒强度以及接触参数直接影响模型宏观破坏形态,为确定岩石细观参数,采用平行黏结模型建立尺寸为ø50 mm×100 mm 的圆柱体试件。综合考虑颗粒总数以及计算机计算效率,确定颗粒半径。用于参数标定以及套筒压裂试验的数值模型均符合模型最小尺度颗粒数标准[32-33]。基于单轴压缩试验,采用试错法对岩石模型细观参数进行标定。对于平行黏结模型,黏结抗拉强度、黏聚力强度以及黏结弹性模量、黏结刚度比分别决定了材料的强度性质与变形性质,在试错过程中通常表现的更为敏感,应作为主要调试对象[34]。经多次校核,所得最优细观参数见表3。

表3 校正后的岩石模型参数Table 3 The corrected rock model parameters

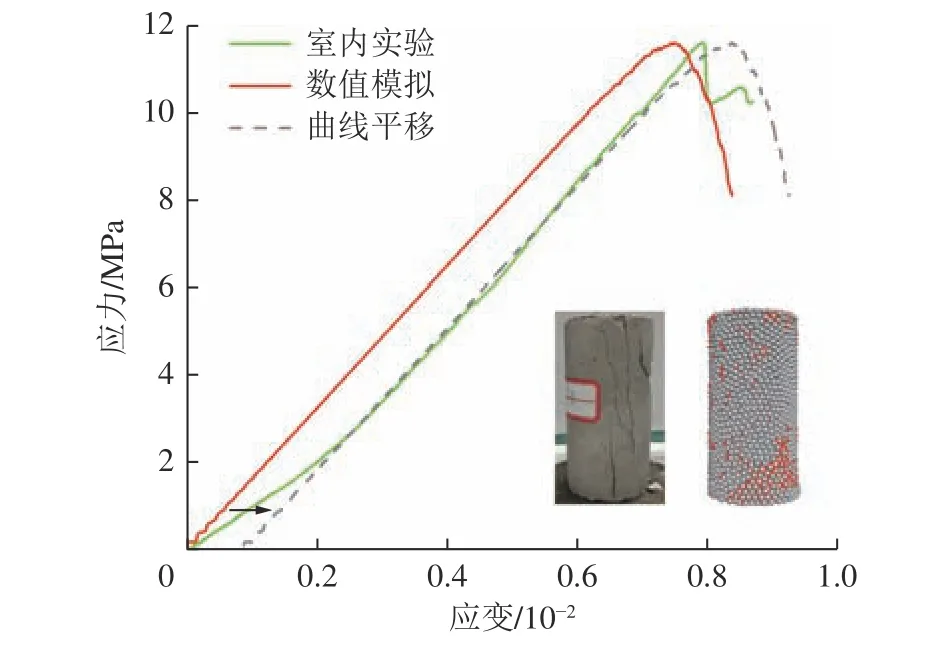

室内试验与PFC 模拟结果对比如图9 与表4 所示,可以看出:①岩石应力-应变曲线基本吻合,由于PFC 建模初期消除了颗粒间的不平衡力,因此无法模拟岩石的压密阶段;②宏观破坏形态基本一致,均沿轴向产生贯通岩石表面的宏观裂缝,呈现脆性破坏特征;③峰值强度、弹性模量高度一致,误差仅为1%与2%。由此可知,该参数能够捕获岩石整体力学特性,后续模拟研究将基于此参数进行。

表4 试验结果对比Table 4 comparison of experimental results

图9 应力-应变曲线及破裂形态对比Fig.9 Comparison of stress-strain curve and fracture morphology

不同应力条件下的套筒注液压力曲线如图10所示,从图中可以看出,各试验组注液压力随注液时间变化规律相似。随着注液压力的增加,岩石表面产生宏观裂缝,钻孔体积出现扩增,因此试验组2、3、4 号注液压力出现明显应力波动。而在试验组1 号中,当岩石出现宏观裂缝时随即停止注液,因此注液压力并未表现出波动性。

图10 不同应力条件下套筒注液压力曲线Fig.10 Sleeve injection pressure curve under different stress conditions

根据注液压力曲线变化特征可将套筒压裂试验分为2 个阶段。其中,a→b为注液阶段,b→c为卸压阶段。岩石的破坏主要集中在ab阶段,因此在数值模拟研究中,仅对ab段注液压力曲线进行拟合,bc段不做研究。

2.2 岩石破坏形态

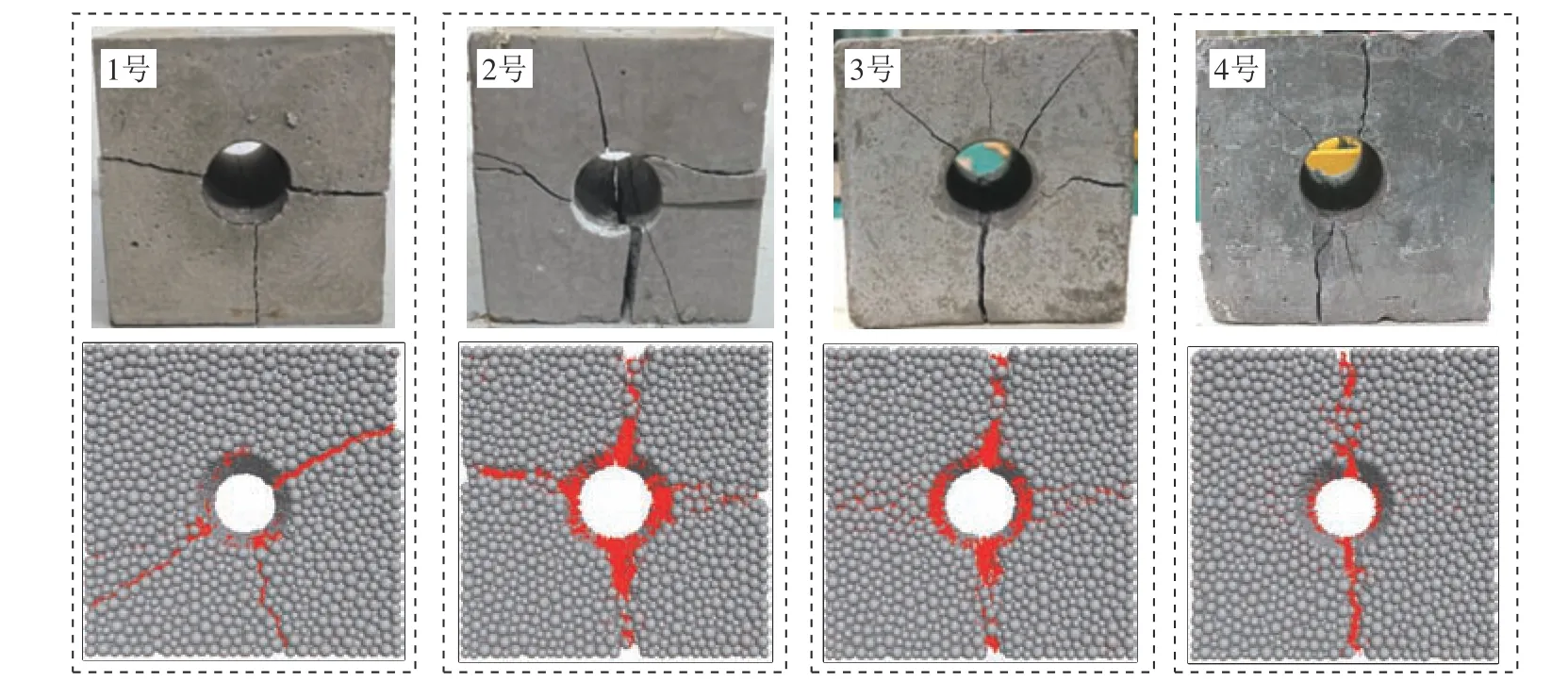

套筒压裂过程伴随着剧烈声响,岩石破坏表现出脆性破坏特征,试验结束后岩石被压裂为多个部分。不同围压条件下岩石物理试验与数值模拟破坏形态对比如图11 所示,可以看出,物理试验与数值模拟所获取的岩石裂缝形态基本一致。无围压条件下,1 号试件仅受套筒膨胀力作用,形成了3 条互成一定夹角的主裂缝,岩石试件被拉裂为3 个部分。对于不同应力差值的2、3、4 号试件,均形成了贯穿岩石表面的裂缝网络。其中,2 号岩石试件裂缝数目最多,裂纹分布最复杂。随着围压的增大,同一注液压力作用下裂缝数目逐渐减少,裂缝网络趋于简单。受外部应力及岩石材料性质影响初生裂缝表现出一定的偏转,但其扩展路径最终趋向于大主应力方向。随着套筒膨胀力的增加,初生裂缝开度逐渐增大,裂缝面岩块呈现碎块状剥落,同时岩石在小主应力方向也形成了一定长度的次生裂缝。

图11 裂缝形态对比Fig.11 Comparison of fracture morphology

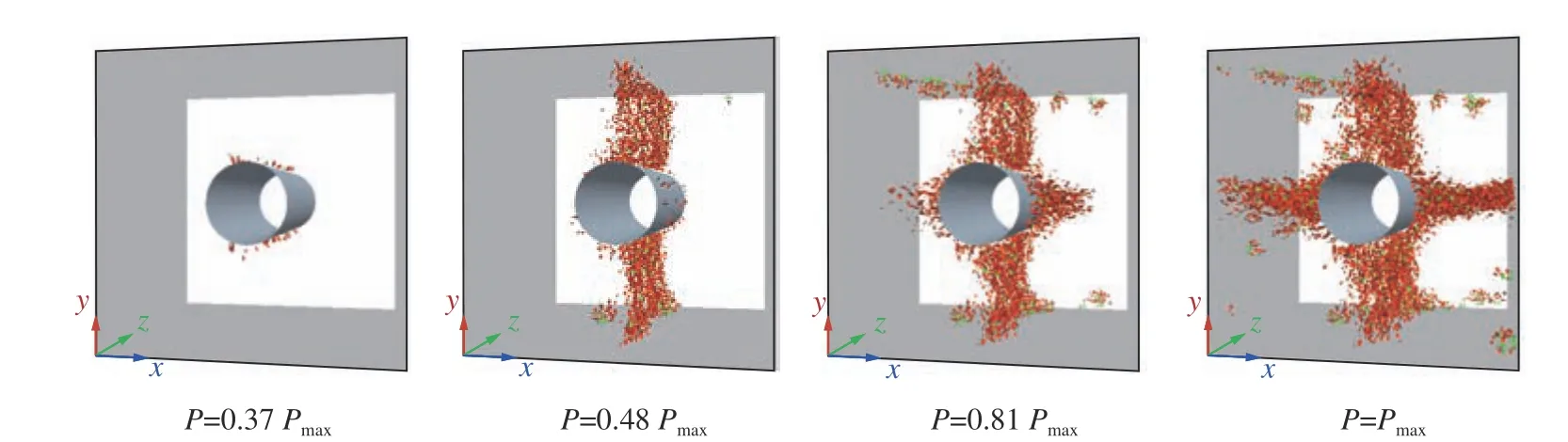

颗粒间通过平行黏结接触互相关联,接触的力学行为是离散元计算方法的核心,当平行黏结接触在外力作用下发生破坏时即认为产生了微裂纹,可依据接触失效类型将裂纹划分为张拉型裂纹与剪切型裂纹。图12 以两向应力差1.5 MPa 时为例,分别截取等效集中力加载至0.37Pmax、0.48Pmax、0.81Pmax、Pmax时微观裂纹的分布状况。其中,红色圆盘代表张拉型裂纹,绿色圆盘代表剪切型裂纹。

图12 裂隙演化过程Fig.12 Fracture evolution process

在套筒压裂初期,岩石内部无微裂缝产生,这是由于等效集中力被套筒壁与岩石所消耗,整个模型处于弹性阶段;当套筒膨胀力达到0.37Pmax时,岩石发生起裂,裂纹主要集中在套筒周围,且基本沿大主应力方向产生;当套筒膨胀力达到0.48Pmax时,模型沿大主应力方向形成了贯通表面的宏观裂缝,断裂面以张拉破坏为主,仅存在少量剪切型裂纹;当套筒膨胀力达到0.81Pmax时,模型在边界处形成剪切裂纹,断裂面处裂纹进一步发育,孔眼位置裂纹进一步萌生;当套筒膨胀力达到Pmax时,等效集中力达到预设值,模型沿小主应力方向形成贯通表面的宏观裂缝,裂缝网络整体呈现“十字形”分布。

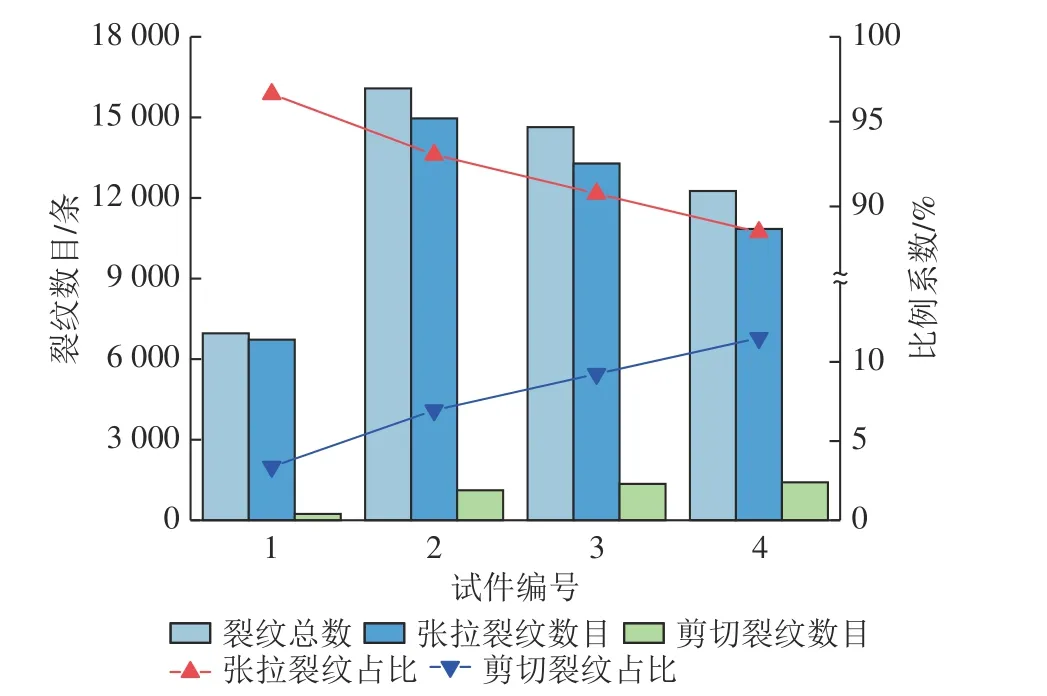

图13 为不同围压条件下PFC 数值模型套筒压裂过程中内部裂纹数量及不同种类裂纹所占比例统计变化。可以看出,无围压条件下,1 号试件仅受套筒膨胀力作用,裂隙类型以张拉型裂纹为主,剪切裂纹极少,仅占裂纹总数的3.38%。有围压条件下,2、3、4 号试件内部张拉型裂纹占比分别为93.05%、90.76%、88.49%,可以看出,套筒压裂过程中试件内部接触以张拉破坏为主,岩石内部张拉作用更为明显。随着两向应力差的逐渐增大,岩石内部裂纹总数及张拉型裂纹占比均逐渐减小,4 号试件相较2 号试件裂纹总数下降了23.76%,这是由于外部应力限制了套筒的膨胀,岩石破坏更加困难。套筒压裂过程中,岩石剪切裂纹占比随两向应力差的增大而增大,最大提升4.56%,这表明同一膨胀力作用下,两向应力差越大,岩石内部剪切破坏越明显。

图13 套筒压裂过程中裂纹统计Fig.13 Crack statistics in the process of sleeve fracturing

2.3 声发射模拟结果

声发射法因其可监测岩石材料内部裂缝的动态演化特征,揭示不同变形阶段的岩石破损机制为而被广泛应用。在数值模拟过程中,一旦接触力超过其相应的黏结强度,接触便会断裂,即对应一次声发射事件。根据此原理,可采用FISH 语言将模拟过程中每一时刻(时步)的声发射数目实时记录,并在黏结键破坏的地方生成一个裂隙标记,来实现套筒压裂过程中声信号空间分布特征的监测[35]。值得注意的是,该标记不参与力学计算,并随后续计算不断更新其相应的位置。

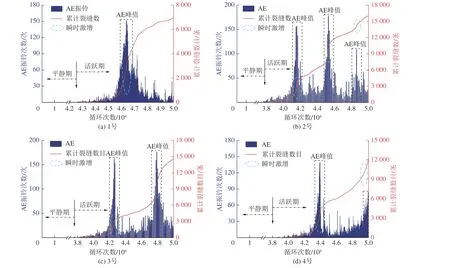

无围压条件下累计裂缝数目与声发射关系如图14a 所示,可以看出,在致裂初期几乎没有声发射信号,整个岩石模型处于弹性阶段。随着套筒膨胀力的逐渐增大,岩石开始损伤,但AE 振铃强度较弱且相对分散。当AE 振铃次数达到峰值时,裂纹累计数目曲线出现瞬时激增,该过程所产生的裂纹数目约占总裂纹数目的72.19%,内部裂纹发生大规模扩展并形成宏观裂隙。整体来看,无围压条件下声发射特征可分为平静期与活跃期,且呈现单峰值分布,内部裂纹仅出现一次大规模扩展。在致裂末期,累计裂纹数目继续增加,但增速趋于平缓,AE 振铃次数显著降低,该过程试件断裂为多个部分,并进行着摩擦运动。

图14 声发射模拟结果Fig.14 Acoustic emission simulation results

有围压条件下累计裂缝数目与声发射关系如图14b、14c、14d 所示,可以看出,其声发射特征与无围压条件相似,均存在着平静期与活跃期。但不同点在于,有围压条件下的声发射特征存在多个峰值,岩石内部裂隙发育以及沟通交替存在。结合图12裂隙演化过程可知,试件内部的裂纹贯通并不是一次性完成的,而是随着套筒膨胀力的增加表现出一定的周期性。压裂过程中,累计裂纹曲线出现多次瞬时激增,近似呈现阶梯状上升趋势,其中2 号试件声发射活动表现最为剧烈,共出现3 次瞬时激增。

结合套筒压裂过程声发射特征可知,套筒压裂技术能够有效弱化岩体,压裂过程存在多个破坏阶段,由于压裂过程压裂液不会外流,其可控性更强,压裂过程可对膨胀力实现人为干预。

3 讨 论

3.1 岩石破坏力学机制

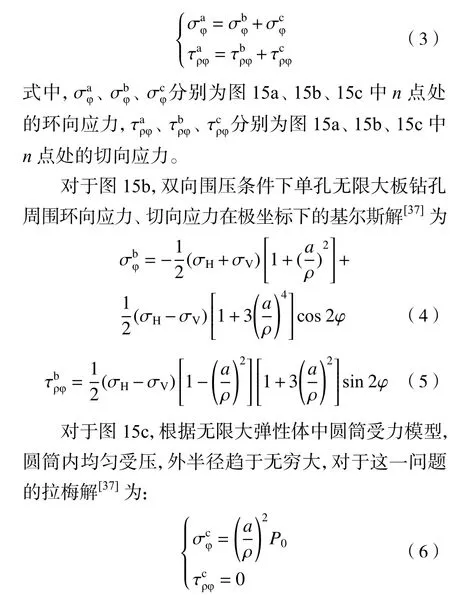

为揭示双向围压条件下无限大弹性体中套筒膨胀力学机制,建模时做以下假设[36]:①围岩岩体为各向同性,线弹性,无蠕变或粘性行为;②钻孔周围围岩应力状态为静水压力;③钻孔沿深度方向围岩性质相同,将计算简化为平面应变问题;④套筒所产生的膨胀压均布于孔壁。

建立如图15a 所示的套筒压裂二维力学模型,模型分沿x方向与y方向施加有远场应力σH与σV,钻孔半径为a,钻孔内壁施加均匀的膨胀力P0,钻孔周围一点n距孔心距离为ρ,与远场应力σH方向夹角记为φ。

图15 叠加原理Fig.15 principle of superposition

根据叠加原理,图15a 的应力分布可转为图15b与图15c 两种受力状态叠加,即:

为简化分析,引入两向应力差Δσ,其计算方法为Δσ=σH-σV。引入特征参量λ作为距离ρ与钻孔半径a的比值,计算方法为λ=ρ/a,其中 λ ≥1。综合式(3)—式(6),可得图15a 的应力分量表达式为:

取σV= 1 MPa,Δσ= 2 MPa,φ= 0°作为基本参数,综合式(6)易知该工况条件下n点出环向应力解析式为:

式中, σ∗φ为所设工况n点处环向应力。

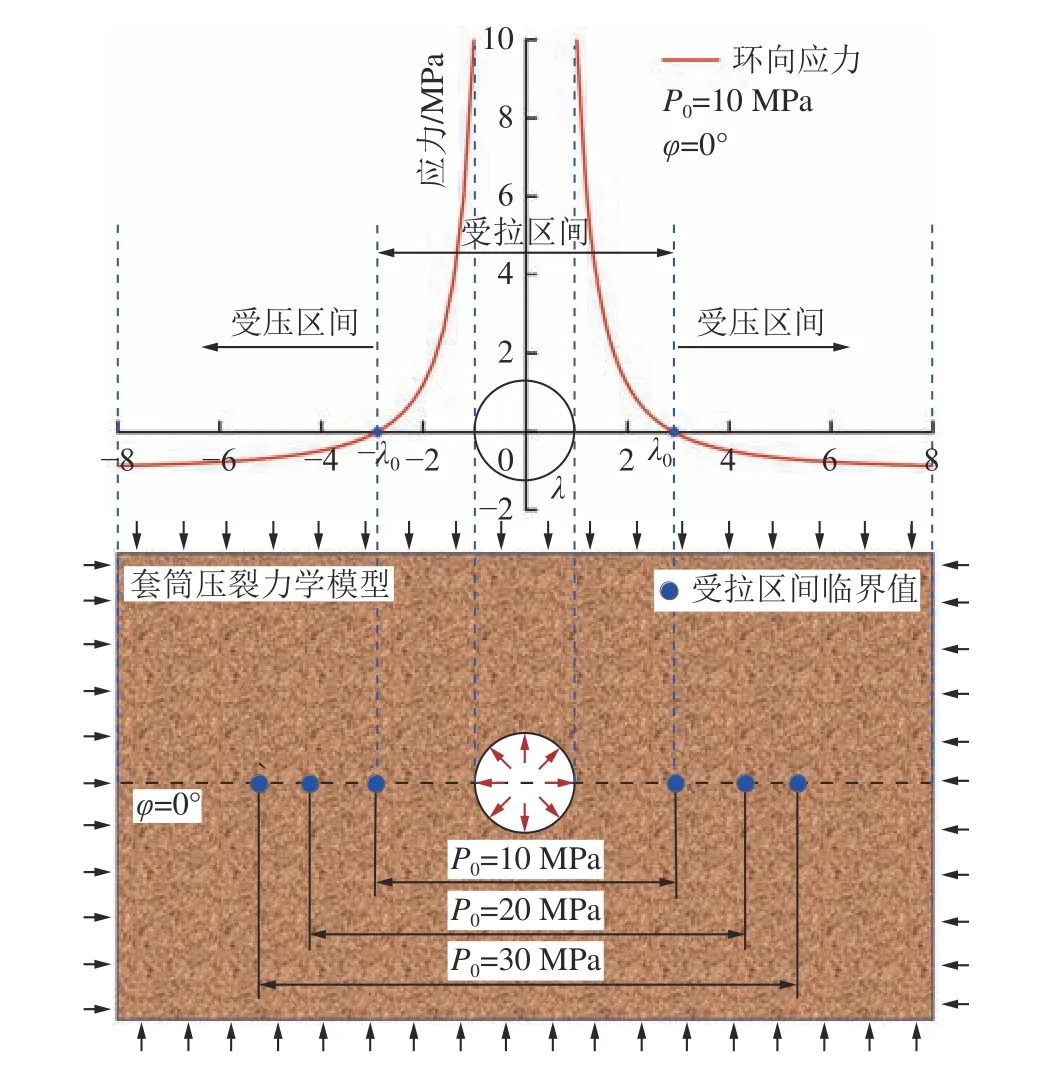

以P0= 10 MPa 为例,远场应力以及套筒膨胀力所产生的环向应力随参量λ的变化规律如图16 所示。从图16 可以看出,环向应力呈现对称式分布,靠近钻孔的位置张拉作用更加明显,随着λ的增加环向应力迅速衰减并趋于稳定。受远场应力作用,套筒膨胀力作用范围有限,环向应力存在受拉区间(-λ0,λ0)以及受压区间(-∞ , -λ0)∪(λ0, ∞)。其中参量λ0为受拉区间临界值,与套筒膨胀力P0存在一定协调关系,即套筒膨胀力P0越大,环向应力受拉区间范围越大。

图16 环向应立分布Fig.16 Circumferential corresponding distribution

当远场应力与套筒膨胀力共同作用下位置点处环向应力大于0 时,该点受力状态为受拉,即受拉区间临界值应满足:

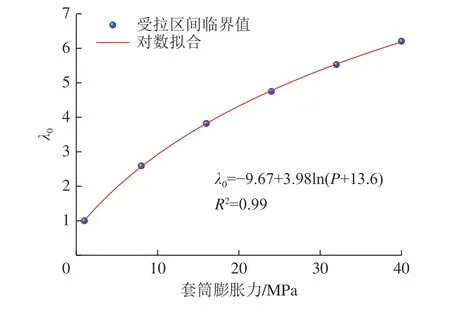

受拉区间临界值λ0随套筒膨胀力P0变化规律如图17 所示。从图17 可以看出,曲线增速随着套筒膨胀力的增加逐渐变缓。经拟合,参量λ0与套筒膨胀力大致呈现对数分布。当套筒膨胀力从10 MPa增加至40 MPa 时,其有效致裂范围约为6 倍孔径,相较于前者受拉区间范围提升了79.56%。

图17 膨胀力与临界值关系Fig.17 Relationship between expansion pressure and critical value

由式(7) 可知,环向应力与应力差Δσ、参量λ、夹角φ、膨胀力P0密切相关, 切向应力仅与应力差Δσ、参量λ、夹角φ密切相关,而与套筒膨胀力P0无关。不同应力差作用下环向应力随参量λ变化规律如图18a 所示。从图18a 可以看出,同一膨胀力作用下,随着应力差的逐渐增大,不同位置点处的环向应力出现不同程度的变化。钻孔周围环向应力改变幅度相较其他位置更为明显,即随着应力差的逐渐增大,钻孔周围受围压限制程度更大,裂隙减少现象将更为突出,这与图11 的数值模拟结果相一致。不同应力差作用下切向应力随夹角变化规律如图18b 所示。从图18b 中可以看出,无围压条件下,切向应力恒定为0,岩石内部不受剪切作用。有围压条件下,切向应力随着夹角的变化呈现一定的周期性,当夹角取值为45°或135°时,切向应力取得最大值。同一夹角下,切向应力随着应力差的增大而增大。这一理论结果可对图13 模拟结果进行解释,应力差的增加使得岩石内部承受了更大的切向应力,因此岩石内部剪切型裂纹占比将有所上升。无围压条件下,岩石内部仅存在张拉作用,少量的剪切型裂纹可能来自裂缝面间的摩擦。

图18 应力变化规律Fig.18 Variation law of stress

3.2 套筒压裂过程中岩石能量演化规律

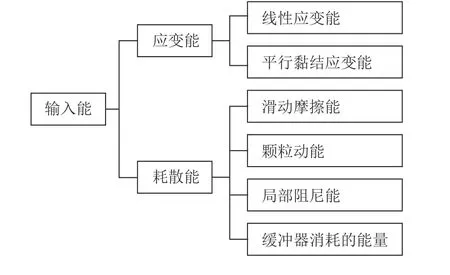

假设岩石套筒压裂过程与外界没有热交换产生,基于能量守恒定律,岩石的破坏行为是输入能、弹性能、耗散能累计与转化的结果[38]。如图19 所示,在PFC 能量计算中,应变能主要包括平行黏结应变能与线性应变能,耗散能包括滑动摩擦能、阻尼能、缓冲器消耗能、动能等[39]。在图5 所示的数值模型中,等效集中力对岩石所做的功可视为系统的总输入能,输入能又可转化为套筒弹性能以及岩石弹性能。随着等效集中力的加载,岩石内部产生微裂隙,进而形成耗散能。由于等效集中力加载过程符合准静态过程,因此耗散能主要包括摩擦能与阻尼能。

图19 能量分类Fig.19 Energy classification

不同围压条件下套筒压裂能量演化规律如图20所示,从图20 可以看出,不同岩石的能量演化规律相似。在压裂初期,岩石内部各类型能量几乎为零,该过程输入能增加极为缓慢。随着输入能的不断增加,套筒与钻孔紧密接触,岩石进入弹性阶段。该过程中,输入能一方面被套筒自身膨胀所消耗,另一方面通过套筒壁间接转移至岩石内部。当能量积聚至极限承载值时,岩石进入破坏阶段,耗散能近乎线性增加,宏观裂隙面迅速形成。

在套筒压裂末期,岩石内部发生宏观破坏,钻孔体积出现扩容,套筒将进一步膨胀。由于PFC 中能量的计算遵循力-位移定律,因此输入能、弹性能均出现不同程度激增。受围压限制,不同应力条件下岩石内部的输入能大小并不相等,同一膨胀力作用下,围压越大岩石的输入能越小,4 号岩石相较2 号岩石输入能约下降47.92%。对比不同应力条件下岩石能量占比可以发现,套筒压裂过程中耗散能占比均大于弹性能,且不同应力条件下能量平均增长速率各不相同。能量平均增长速率计算方法为某一阶段内所产生的某一能量与该阶段所用循环数之比,定义耗散能产生时所对应的循环数为初始循环数,不难看出,套筒压裂末期耗散能增量相较弹性能更多,且曲线平均增长速率相较弹性能更快。对于1、2、3、4 岩石,耗散能平均增长速率约为弹性能的1.48、1.27、1.33、1.55 倍,能量释放更迅速。

4 结 论

1)套筒注液过程存在压力损失,依据注液压力损失率可将套筒注液过程大致划分为3 个阶段。在快速增压阶段(阶段Ⅲ)中,压力损失率趋于稳定,注液压力与膨胀力变化趋势基本一致,两者呈线性关系。

2)套筒压裂过程岩石以张拉破坏为主,随着应力差的增大,岩石剪切破坏越明显。围压对裂缝网络的形成有着抑制作用,并主导着裂缝的扩展路径。有围压条件下,初生裂缝总是沿着大主应力方向扩展,次生裂缝沿着小主应力方向产生,裂缝网络大致呈现“十字型”分布。

3)声发射信号特征可分为平静期与活跃期,内部裂隙发育以及沟通交替存在。无围压条件下,声发射特征呈单峰值分布;有围压条件下,声发射特征呈现多峰值分布,压裂过程存在多个破坏阶段。

4)套筒膨胀力作用范围有限,靠近钻孔的位置张拉作用更明显。环向应力存在受拉区间,其作用范围与套筒膨胀力呈现对数关系;切向应力随夹角φ的变化呈现一定的周期性,同一夹角下,切向应力随应力差的增大而增大。

5)同一套筒膨胀力作用下,围压越大岩石的输入能越小,岩石开裂越困难;宏观裂缝的形成引发了钻孔扩容现象,岩石的输入能、弹性能、耗散能均出现上升,但耗散能释放更为迅速,其能量占比以及平均增长速率均高于弹性能。