预制孔洞煤样冲击力学特性及能量耗散试验研究

何 杰 ,吴拥政 ,孙卓越 ,李军臣

(1.煤炭科学研究总院有限公司 开采研究分院, 北京 100013;2.中煤科工开采研究院有限公司, 北京 100013;3.天地科技股份有限公司开采设计事业部, 北京 100013;4.煤炭科学研究总院 煤炭智能开采与岩层控制全国重点实验室, 北京 100013)

0 引 言

随着煤矿开采向深部发展,冲击地压灾害越发严重,冲击地压治理成为我国煤矿安全领域的工作重点[1-4]。钻孔卸压为冲击地压矿井最常用的防冲治理手段之一,通过在冲击危险区域巷帮施工一排或多排钻孔,改变钻孔附近煤岩体力学性质、应力和冲击能量分布状态,实现减弱或消除冲击地压发生的可能性[5-7]。部分学者对钻孔卸压机理开展研究,发现钻孔孔径对卸压效果具有明显影响。马斌文等[8]认为卸压钻孔使煤岩界面黏聚力和内摩擦角降低,改变了煤体承载结构,破坏了冲击地压发生的条件。王猛等[9]认为钻孔卸压实质为人为破坏钻孔周边围岩结构完整性,并确定了充分卸压时的钻孔关键参数。贾传洋等[10]实验室试验得到孔径、孔深、孔间距对钻孔卸压效果有直接影响。齐燕军等[11]采用相似模拟法制作了含不同孔径卸压孔的巷帮煤体模型,发现孔径对卸压效果具有明显的尺寸效应。

冲击发生过程中煤岩体力学特性及能量耗散规律是揭示冲击地压机制和防治的基础[12-14],为深入研究钻孔对卸压作用的影响机制,弄清冲击载荷下钻孔煤岩体力学特性及能量耗散规律非常有必要。杨圣奇等[15]对含孔洞砂岩进行准静载试验,发现其力学参数降幅与孔洞直径和分布相关。李地元等[16]通过单轴压缩试验发现含孔洞花岗岩试样总是从孔洞周边起裂,且相较完整试样存在更多声发射事件突变点位。刘招伟等[17]认为最大剪应变–轴向位移曲线可作为含孔洞岩石变形演化特征参数,且峰值强度点的局部化变形最强。一些学者对含孔洞煤岩体在动载荷下的力学响应开展了研究,周子龙等[18]研究了孔洞数量及分布方式对冲击载荷下砂岩变化演化规律的影响。王爱文等[19]基于预制单孔、双孔和三孔煤样试件,采用试验方法研究了含钻孔煤样的冲击倾向性和能耗规律。李地元等[20]发现含孔洞砂岩在45°层理倾角时动态强度最大,能量吸收最多。戴兵等[21]推导了含孔洞岩石损伤计算理论公式,并通过试验分析了循环冲击载荷下损伤特性。TAO 等[22]通过试验分析了不同初始静载和同一动载耦合下的花岗岩宏观破坏机制。以上研究主要集中在以含孔洞岩石为对象的动静载试验研究,冲击地压矿井多是在煤帮布置钻孔实现卸压,因此,开展预制孔洞煤样冲击力学特性及能量耗散试验研究对于指导冲击地压防治具有指导意义。

为揭示冲击载荷下预制孔洞煤样力学及能量耗散特性,制备了8 个级别直径孔洞的圆柱体煤样,采用霍普金森压杆试验装置测试了动态力学特性,获取了动态应力–应变曲线、破坏演化及全场应变图像,分析了孔洞直径对煤样动力学响应影响规律。

1 单轴压缩冲击试验

1.1 试件制备

试验煤样取自陕西彬长矿区,取样煤层具有弱冲击倾向性,取样地点埋深710 m。现场获取的大块煤样较为完整,实验室测得基本物理力学参数见表1,煤样规格为直径50 mm,高50 mm 的圆柱体[23],采用取心机加工时保持垂直层理钻心,并保证打磨后试件端面不平行度和不垂直度均小于0.02 mm[24],沿试件轴向中部垂直钻1 个圆孔,孔洞直径为0~14 mm,加工好的试件如图1 所示。

图1 制备好的试样Fig.1 Prepared samples

表1 基本物理力学参数Table 1 Basic physical and mechanical parameters

1.2 试验装置及原理

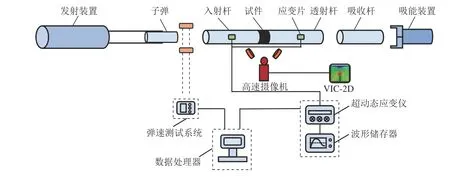

试验采用中国矿业大学(北京)SHPB 冲击加载装置,如图2 所示。试验装置压杆直径均为50 mm,由长度为3 000 mm 的入射杆、2 500 mm 的透射杆、1 000 mm 的 吸 收 杆 和400 mm 的 子 弹 组 成。压杆采用低碳钢材质,弹性模量206 GPa,密度7 740 kg/m3。在入射杆和透射杆靠近试件位置各粘贴两枚动态应变片,用于采集冲击过程中的电压信号,通过数据处理系统得到应力–应变曲线。运用数字散斑技术、VIC–2D 非接触全场应变分析软件及高速摄像机,测量试件在冲击过程中的真实位移场和应变场。

图2 SHPB 冲击加载装置Fig.2 SHPB impact loading apparatus

1.3 试验方案

采用质量、密度和纵波波速对试件进行筛分,选取物理参数相近的试件开展试验,以降低试件间均质性差异对试验结果造成的不利影响。试件预制孔洞直径设为8 个级别,分别为0、2、4、6、8、10、12和14 mm,对应采用H0、H2、H4、H6、H8、H10、H12 和H14 表示。冲击气压设为3 个水平,分别为0.1 MPa、0.2 MPa 和0.3 MPa,对应采用D0.1、D0.2和D0.3 表示。在入射杆前端薄涂二硫化钼并粘贴紫铜薄片,使入射波形成为具有较缓上升沿的半正弦波[26]。将二硫化钼薄涂于各压杆接触界面,以减弱端面摩擦效应对试验结果影响。每种工况冲击3枚试件,3 次试验结果一致性较好,则试验结果有效。每次冲击前均将子弹推入发射腔最内部,从而使子弹在相同冲击气压下得到相近冲击速率。

为配合DIC 测量技术准备工作,需在试验前对试件进行人工散斑制作。试验过程中采用高速摄像机拍摄,分辨率924×768,拍摄帧率500 000 fps,曝光时间200 ns,延迟时间230 μs。将高速摄像机与超动态应变仪连接以实现TTL 信号同步触发。

将试件看作一个质点,冲击载荷下试件两端需达到动态应力平衡方能保证试验结果有效。以试件H6–D0.1 为例,冲击加载过程中两端动态应力波曲线如图3 所示。可以看出,在应力波作用时长内,入射波和反射波的叠加波大体与透射波吻合,表明试件在冲击加载中能够达到动态应力平衡,SHPB 试验结果有效。

1.4 试验结果

表2 给出了不同孔径和冲击气压下预制孔洞煤样冲击加载试验结果。

表2 冲击加载试验结果Table 2 Impact loading test results

2 动态抗压强度与变形破坏特征

2.1 动态应力–应变曲线

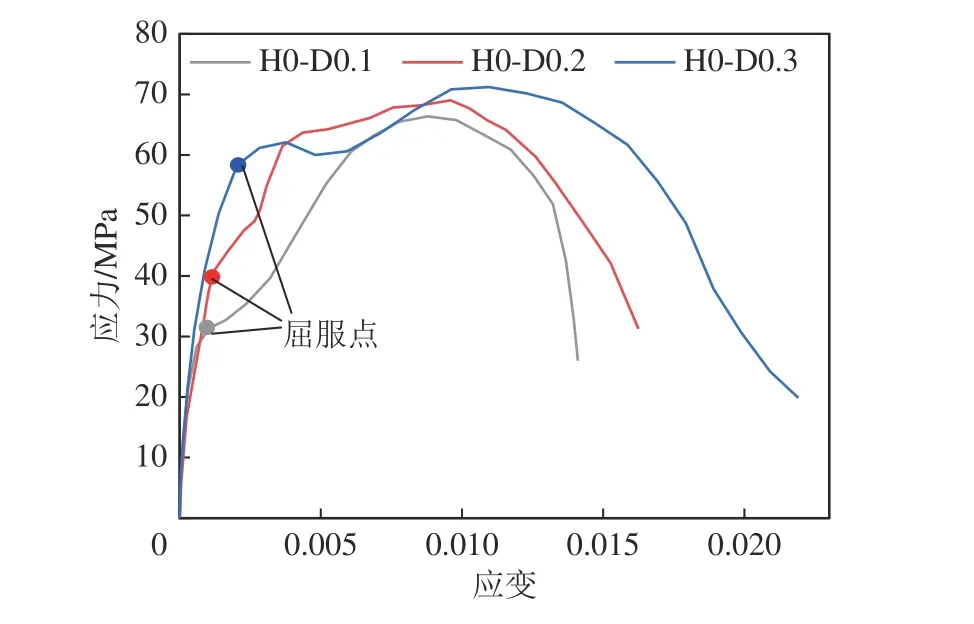

采用式(1)对采集到的电压信号进行处理,得到预制孔洞试件动态应力–应变曲线,如图4 所示。图5 为完整试件在不同冲击气压下的动态应力–应变曲线。试验中所有试件在冲击载荷下均发生宏观破碎,其动态峰值应力即动态抗压强度。

图4 预制孔洞试件的动态应力–应变曲线Fig.4 Dynamic stress-strain curve of specimens with hole defects

图5 完整试件的动态应力–应变曲线Fig.5 Dynamic stress-strain curve of complete specimens

由图4 可知,冲击载荷下预制孔洞煤样动态应力–应变过程可分为微裂隙压密阶段(OA段)、弹性阶段(AB段)、塑性屈服阶段(BC段) 和破坏阶段(CD段)。在微裂隙压密阶段,煤样自身微裂隙及孔洞被压缩,曲线呈小幅度上凹,继而进入弹性变形阶段,动态应力与应变基本呈线性攀升,此后进入塑性屈服阶段,曲线斜率较弹性变形阶段有不同程度降低,产生相同应变所需应力变小;峰值应力点之后,进入破坏阶段,应力快速下降,应变持续增加,直至试件丧失承载能力发生整体破坏。

不同工况下动态应力–应变曲线表现出一定的相似性,但也存在差异。具体表现为:①在相同冲击气压下,随着孔径增大,峰值应力和峰值应变均呈降低趋势。②相同孔径下,随着冲击气压增大,试件峰值应力和峰值应变均呈增大趋势。③试件应力–应变曲线在应力屈服阶段总体呈缓慢攀升趋势,但个别试件曲线呈间歇性攀升特征,即曲线在达到某一较高应力点后产生应力跌落,跌至某一较低应力点后再次攀升,整个曲线呈双峰特征。其原因为试件H6–D0.2,H8–D0.2,H100–D0.2 内存在原生损伤,试件在受载过程中发生结构性调整。

由图5 可知,完整试件冲击载荷下应力–应变过程与孔洞试件基本一致,但同一冲击气压下的峰值应力和峰值应变均要高于预制孔洞试件。冲击气压越低,试件越早进入应力屈服阶段。

2.2 动态抗压强度

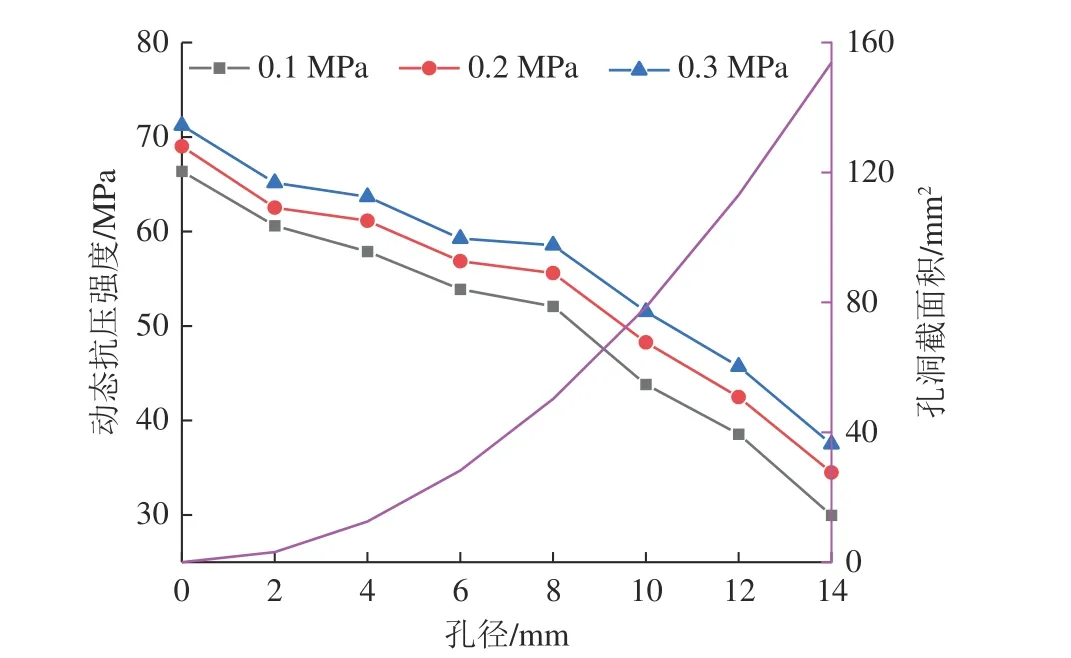

预制孔洞煤样随孔径变化的应力行为特征如图6 所示。由图6 可知,在试验涉及的冲击气压和孔径范围内,同一孔径下随冲击气压增大,试件动态抗压强度呈增大趋势;同一冲击气压下随孔径增大,试件动态抗压强度呈降低趋势。为量化各区段动态抗压强度随孔径变化的降幅,采用“每2 mm 孔径区间平均降幅D”进行量化。根据降幅程度,将孔径在0~14 mm 的动态抗压强度–孔径曲线分为两个区段,分别为孔径0~8 mm 和8~14 mm。孔径由0 增至8 mm,冲击气压0.1~0.3 MPa 时D分别为5.9%、5.2%、4.8%,呈缓慢降低特征;孔径由8 mm 增至14 mm,冲击气压0.1~0.3 MPa 时D分别为14.1%、13.1%、13.6%,呈快速降低特征。

图6 预制孔洞煤样在冲击下的应力特征Fig.6 Stress characteristics of coal samples with pore defects under impact load

究其原因,当孔径由0 增至8 mm 时,试件预制孔洞截面积随之增大,孔洞截面积越大则试件有效承载面积越小,进而导致试件整体承载能力降低。经过计算,此区段孔洞截面积在3.14~50.24 mm2范围,孔洞截面积变化幅度为47.10 mm2,变化区间相对较小,故动态抗压强度降幅不大。当孔径由8 mm增至14 mm 时,此区段孔洞截面积处在50.24~153.86 mm2,孔洞截面积变化幅度为103.62 mm2,变化区间相对较大,从而表现为动态抗压强度随孔径增加而快速降低。以上研究表明,当煤样中孔洞直径较小时,对动态抗压强度影响较小,但当孔洞直径达到一定程度时,动态抗压强度受孔洞大小影响强烈,试件表现为随孔径增大而加速丧失承载能力。

2.3 动态变形

预制孔洞煤样随孔径变化的应变行为特征如图7所示。由图7 可知,在试验涉及的冲击气压范围内,同一孔径下随冲击气压增大,试件动态峰值应变(指应力峰值点对应的应变)呈增大趋势。在试验涉及的孔径范围内,同一冲击气压下随孔径增大,试件动态峰值应变呈降低趋势。根据降幅大小,将孔径在0~14 mm 的动态峰值应变–孔径曲线分为两个区段,分别为0~8 mm 和8~14 mm。为量化各区段动态峰值应变随孔径变化的降幅,仍采用“每2 mm 孔径区间平均降幅D”进行量化。孔径由0 mm 增至8 mm,冲击气压0.1~0.3 MPa 时D分别为6.1%、6.8%、8.7%,呈快速降低特征;孔径由8 mm 增至14 mm,冲击气压0.1~0.3 MPa 时D分别为3.5%、3.8%、4.4%,呈缓慢降低特征。

图7 预制孔洞煤样在冲击下的应变特征Fig.7 Strain characteristics of coal samples with pore defects under impact load

究其原因,经过筛选后的Ø50×h50 mm 完整圆柱体试件力学性能基本相近,其峰前总变形量亦在较小范围波动,孔洞越大则试件有效承载区域越小,试件抗破坏能力越弱,即孔洞越大,试件在达到动态抗压强度时没有能力发生较大变形量,从而表现为动态峰值应变与孔径呈负相关关系。当孔径由0 mm增至8 mm 时,试件有效承载区域减小,峰前总变形量随之减小,此阶段试件整体变形量较充裕,呈快速降低特征。当孔径大于8 mm 时,试件动态峰值应变曲线降速明显放缓,其原因为孔径超过8 mm 后,试件整体变形能力大幅降低,剩余有效承载区域的可变形量亦大幅减小,表现为动态峰值应变随孔径继续增加呈缓慢降低特征。

2.4 裂纹演化与失效模式

分析预制孔洞对煤样裂纹演化过程,获取孔洞对煤样开裂行为的影响。表3 为高速摄像机拍摄的裂纹演化过程,可以看出,预制孔洞煤样宏观裂纹主要分为两类:沿轴向方向扩展的拉伸裂纹和相对于轴向应力斜向扩展的剪切裂纹。宏观裂纹形式随孔洞直径增大呈现一定差异,孔洞直径在0 时(即完整试件)以拉伸裂纹为主,孔洞直径在2~14 mm 时以拉伸裂纹和剪切裂纹复合为主。选取典型试件进行分析:① H0–D0.3 为完整试件在冲击气压0.3 MPa下的裂纹演化,应力波进入试件26 μs,试件中上部出现起裂点0a和0b;在32 μs,0a和0b贯通形成拉伸裂纹1a,并在试件右上、右下、左下出现新的起裂点0c、0d和0e;在56 μs,0c和0a贯通形成拉伸裂纹1b、0d和0a贯通形成拉伸裂纹1c,0e和0a贯通形成拉伸裂纹1d,总体来看试件以起裂点0a为中心,向整体扩展形成拉伸裂纹,最终导致试件拉伸破坏。② H8–D0.3为孔洞直径8 mm 试件在冲击气压0.3 MPa 下的裂纹演化,应力波进入试件30 μs,试件中部及下部多发起裂点;在62 μs,起裂点0a,0b和0c贯通形成剪切裂纹1a,0a和0d贯通形成拉伸裂纹2a,0a和0e贯通形成拉伸裂纹2b,在试件左上部出现新的起裂点0f;在90 μs,0f和2b贯通形成剪切裂纹1b,0f和试件入射端面贯通形成拉伸裂纹2c,总体来看试件以起裂点0a为中心,向两端面延伸形成拉伸裂纹,并沿径向扩展剪切裂纹,最终导致试件呈拉伸–剪切复合破坏。

表3 试件裂纹演化过程Table 3 Crack Evolution Process of Specimens

表4 为冲击载荷下不同孔洞直径煤样的最终失效模式。可以看出,试件实物失效模式与DIC 技术获得的应变场和位移场吻合良好。由于端面摩擦效应及VIC–2D 软件局限,试件分析区域不包括应变场和位移场图像的上下左右4 个边界。当孔洞直径由0 增至6 mm 时,最大应变值由26.80% 增加至87.50%,水平位移值由1.810 mm 增加至3.660 mm;当孔洞直径由6 mm 增至14 mm 时,最大应变值由87.50%降至16.10%,水平位移值由3.660 mm 降至1.830 mm,表明孔洞直径为6 mm 时,应变场梯度最大,应变场峰值区域煤岩更为破碎。由应变场图像可以看出,完整试件的最终失效由拉伸破坏引起,预制孔洞试件的最终失效由剪切和拉伸破坏复合引起。

表4 试件最终失效模式Table 4 Final failure modes of test pieces

3 冲击能量特征

3.1 能量计算

对SHPB 试验数据进行处理后可得到入射应变、反射应变和透射应变随时间变化曲线εI(t)、εR(t)和εT(t),冲击加载中入射能WI、反射能WR和透射能WT计算公式[27]分别为

单位体积吸收能wd计算方法如下:

式中,VS为试件体积。

3.2 能耗特性

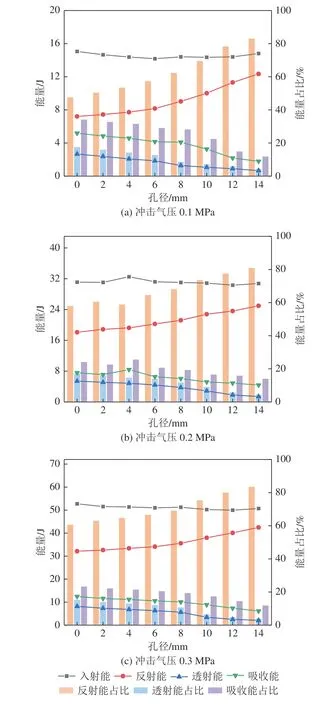

预制孔洞煤样在不同冲击气压下的能耗特性如图8 所示。由图8 可知,试件反射能与孔径呈正相关关系,透射能和吸收能与孔径呈负相关关系。孔径由0 增至14 mm,冲击气压0.1~0.3 MPa 时反射能占比(反射能与入射能之比) 分别由47.8% 增至83.3%,58.2%增至81.2%,60.9%增至83.8%,透射能占比(透射能与入射能之比)分别由17.7%降至4.6%,17.4%降至4.6%,15.5%降至4.1%,吸收能占比(吸收能与入射能之比)分别由34.4%降至12.1%,24.4%降至14.3%,23.6%降至12.1%。

图8 不同冲击气压下的能耗特性Fig.8 Energy consumption characteristics under different impact pressures

究其原因,试件过波面积随孔径增大而降低,而过波面积与应力波穿过试件能力呈正相关关系[28],即孔径越大,应力波穿过试件能力越弱,故入射波在进入试件后更多以反射波形式返回,同时应力波通过试件难度增大,导致透射能呈降低趋势。随孔径增大,预制孔洞试件体积减小,能够吸收能量的载体也随之减小,导致吸收能与孔径呈负相关关系。以上研究表明,预制孔洞煤样的能量耗散机制为通过降低试件过波面积将携带能量的应力波更多地反射回去,故孔径越大,反射能越高,预制孔洞煤样的吸收能和透射能越低,文献[29]的研究成果在一定程度上佐证了这一论点。

不同孔径下预制孔洞煤样体积存在差异,孔径越大,孔洞体积越大,试件真实体积就越小,故研究单位体积吸收能可更好表征试件吸能情况。不同冲击气压下预制孔洞煤样单位体积吸收能如图9 所示。由图9 可知,在试验涉及的孔径范围内,同一冲击气压下随孔径增大,试件单位体积吸收能呈降低趋势;当孔径相同时,单位体积吸收能与冲击气压呈正相关关系,表现出显著的应变率效应。孔径由0 增至14 mm,冲击气压0.1~0.3 MPa 时单位体积吸收能分别降低62.5%、37.3%、46.5%。已有研究表明[24],试件吸收能绝大部分转化为破碎耗能,小部分转化为动能和声、光、热等能量。破碎耗能主要用于冲击破坏过程中裂纹扩展,故同一冲击气压下试件孔径越大,预制孔洞煤样在冲击载荷下的裂纹扩展程度越低,则试件破碎的程度则越低。

图9 不同冲击气压下的单位体积吸收能Fig.9 Absorbed energy per unit volume under different impact pressures

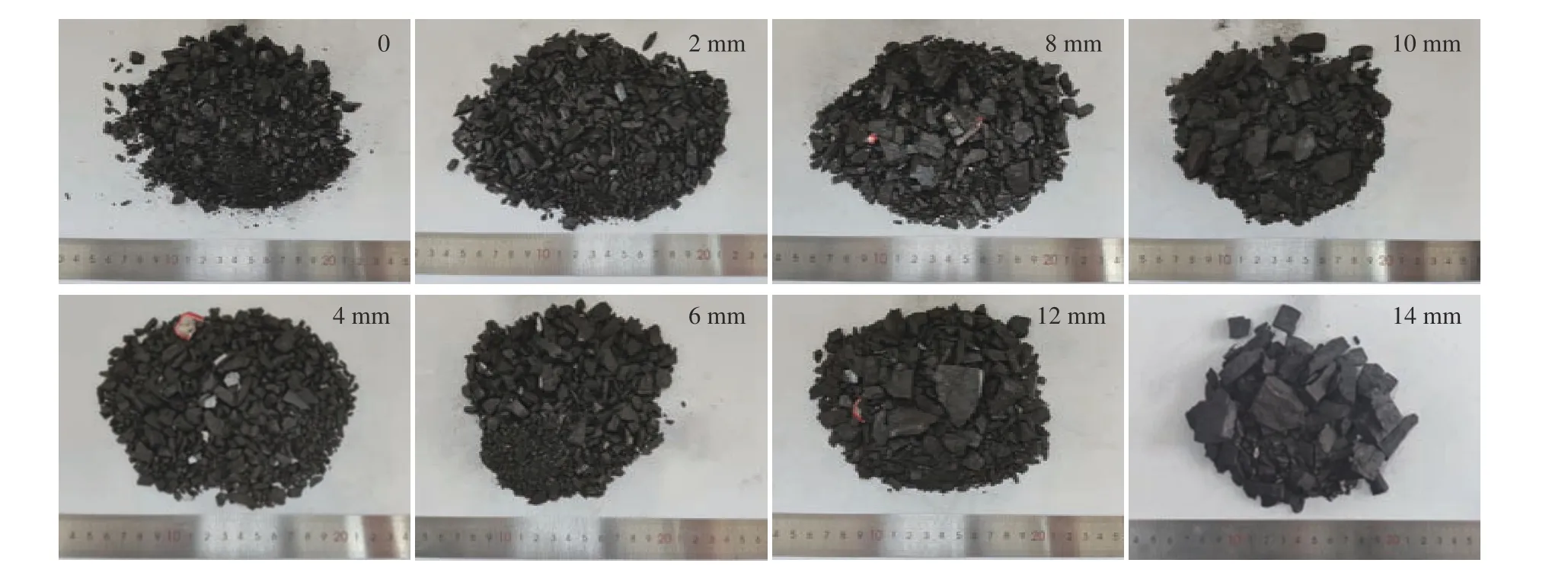

3.3 冲击破坏形态

冲击后煤样的破坏形态与能量耗散密切相关,以0.3 MPa 冲击气压为例,预制孔洞煤样在不同孔径下的破坏形态如图10 所示,冲击后的试件碎块形状主要是长方体和锥体,说明破坏模式主要为拉伸破坏和剪切破坏。由图10 可知,对于完整试件(孔径为0),破碎程度整体较高,破碎块度粒径较小,局部高度破碎成煤屑。对于孔径2 mm 和4 mm 试件,亦呈高度破碎状态,但未出现较多煤屑,取而代之的是大量小粒径碎块。对于6 mm 和8 mm 试件,小粒径碎块仍大量存在,但开始出现一些尺寸较大碎块。对于孔径为10 mm 和12 mm 试件,尺寸较大碎块继续增加,且宏观碎块尺寸亦随之增大。当孔径达到14 mm 时,试件主要为几个尺寸较大碎块和少部分小粒径碎块。可以看出,在试验涉及的孔径范围内,同一冲击气压下随孔径增大,试件破坏程度随之降低,即冲击载荷下试件破碎程度与孔径呈负相关关系。究其原因,试件宏观破坏主要源于其内部裂纹萌生、扩展、贯通等演化行为,裂纹演化的动力源为试件吸收能量,吸收能量大部分转化为破碎耗能,由图9 可知单位体积吸收能随试件孔径增大而降低,故孔径越大,试件裂纹演化能力越弱,宏观上表现为破碎成若干个较大碎块。孔径越小,试件单位体积吸收能越高,裂纹演化能力越强,宏观上表现为破碎成若干小粒径碎块。

图10 不同孔径试件破坏形态(冲击气压为0.3 MPa)Fig.10 Failure morphology of specimens with different pore sizes (impact pressure 0.3 MPa)

4 结 论

1)冲击载荷下预制孔洞煤样动态应力–应变过程分为微裂隙压密阶段、弹性阶段、塑性阶段和破坏阶段。在试验涉及的孔径范围内,同一冲击气压下随孔径增大,试件动态抗压强度和动态峰值应变均呈降低趋势。同一孔径下随冲击气压增大,试件动态抗压强度和动态峰值应变均呈增加趋势。当孔径达到8 mm,试件动态抗压强度和峰值应变下降分别呈现由缓慢到快速、由快速到放缓的分区特征。

2)与完整煤样以拉伸裂纹破坏为主不同,预制孔洞煤样主要以拉伸裂纹–剪切裂纹复合破坏为主,随着孔径增加,裂纹扩展能力变弱。孔洞直径为6 mm时,应变场梯度最大,应变场峰值区域煤岩更破碎。

3)揭示冲击载荷下孔洞煤样的能量耗散规律,试件反射能与孔径呈正相关,透射能和吸收能与孔径呈负相关。这主要与孔洞引发试件过波面积变化有关,煤样过波面积随着孔径增大而降低,其吸收能和透射能随之降低,与冲击载荷下预制孔洞煤样试件破碎程度与孔径呈负相关一致。