叶片榫头尺寸自动化检测技术

刘廷祥,陈犇,杨峰,周由

1.中国航发贵州黎阳航空动力有限公司 贵州贵阳 550000

2.成都美奢锐新材料有限公司 四川成都 610000

1 序言

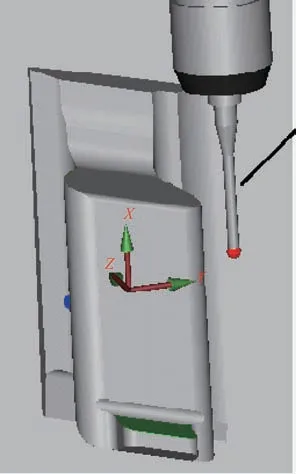

在航空发动机叶片的生产过程中,存在着大量的发动机涡轮叶片,其中某涡轮叶片榫头形状复杂,如图1所示。叶片喷涂前需要准确检测其榫头上、中、下截面基线T位置处厚度L尺寸(见图2)。由于叶片榫头形状不规则,全部由曲面组合而成,因此无论是在平台上用打表法测量,还是用三坐标测量机检测,均无法准确找正和建立坐标系,从而无法准确检测出厚度尺寸L,成了生产检测中的难题。同时导致下工序喷涂厚度无法确定,严重影响叶片制造质量,影响叶片与涡轮盘装配间隙,从而影响发动机性能[1]。

图2 检测技术要求示意

由图2可知,榫头中心线与压气机旋转中心夹角有5°25'±3'的要求,其关键尺寸12.8mm是从榫头端面最高处平移理论尺寸H,即基线T处的厚度值,应检测出该厚度的实际值。

2 确定检测方法

2.1 装夹定位

叶片形状不规则,没有支撑基准面,装夹要考虑到一次检测完毕,三坐标测尖不能碰杆。根据实际情况,选择用虎钳夹住叶片两侧边(见图3),榫头垂直向下。选择直径2mm、杆长30mm的测尖,如图4所示。

图3 装夹定位

图4 测尖直径及角度选择

2.2 坐标系的建立

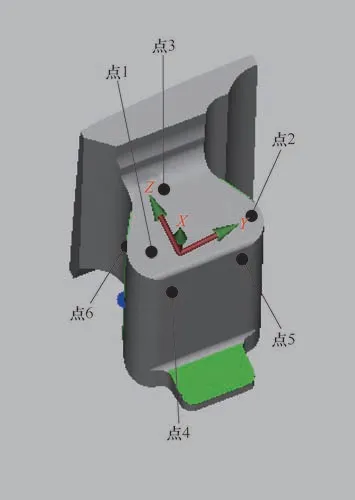

由于榫头基准面为曲面,显然用建立直角坐标系的方法已不可行,考虑到该叶片有数模,因此尝试先在数模的3个方向上共采6点,用6点按迭代法建立坐标系的方法来建立数学模型[2],6点理论值如图5所示;然后用手动的方式在叶片实物上相应位置采6点,如图6所示(带*号的为实际值)。用这6点实际值与数模上的6点理论值进行迭代,拟合建立出第一次粗建坐标系,以此来进行叶片位置的初定位。在此基础上,编制自动程序测量数模上的6个理论点,得到6个精确实际值后再与数模上的6个理论值进行迭代,拟合建立出第二次精建坐标系,如此反复,直到叶片上的6个实际值与数模上的6个理论值无限接近。由于制造误差,实际值与测量值很难相等,故根据图样要求和实际情况,只要这6个实际值与数模上的6个理论值相比,达到定位公差在0.002mm以内的要求即可,设置界面如图7所示,否则继续自动测量迭代,拟合建立第三次或更多次精建坐标系,循环测量到满足要求为止[3]。

图5 6点理论值

图6 6点实际值

图7 设置特征点定位公差

2.3 编制程序自动测量、计算

进入编程界面(见图8),选择自动检测程序模式,进入矢量点编辑功能窗口,在数模上寻找符合图样要求的理论点位置,即满足12.8mm和H要求的理论点。按上、中、下3个不同位置测量,间隔5mm,包括叶片左边点7*、点8*和点9*(见图9),以及右边对应的点10*、点11*和点12*(见图10)。

图8 编程界面

图9 左测点

图10 右测点

软件将自动给出叶片两侧目标点的法线方向,生成自动检测程序,并在关系运算功能窗口,编辑计算点7*和点10*、点8*和点11*、点9*和点12*之间的距离。自动测量程序如下。

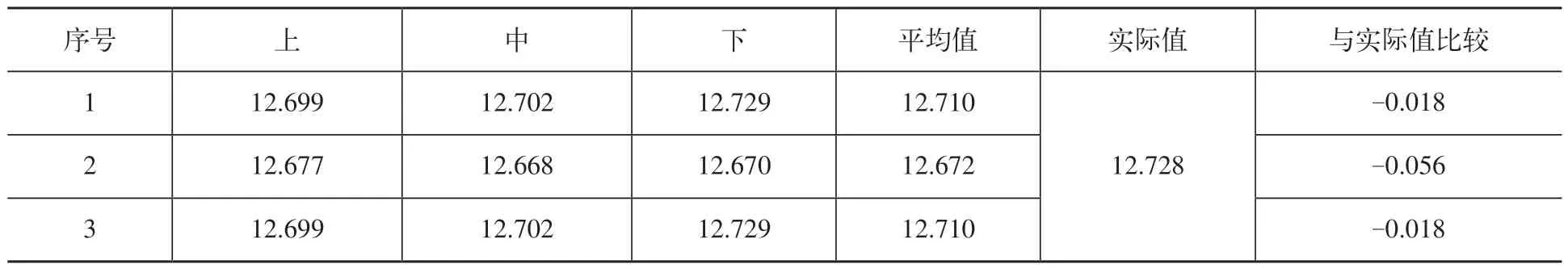

执行程序,从头开始运行,直到全部测量完毕,以某一级叶片为例,测量上、中、下3个不同截面的厚度尺寸,图样要求为12.8mm,测量结果统计见表1。

表1 自动检测结果统计 (单位:mm)

3 检测结果对比分析

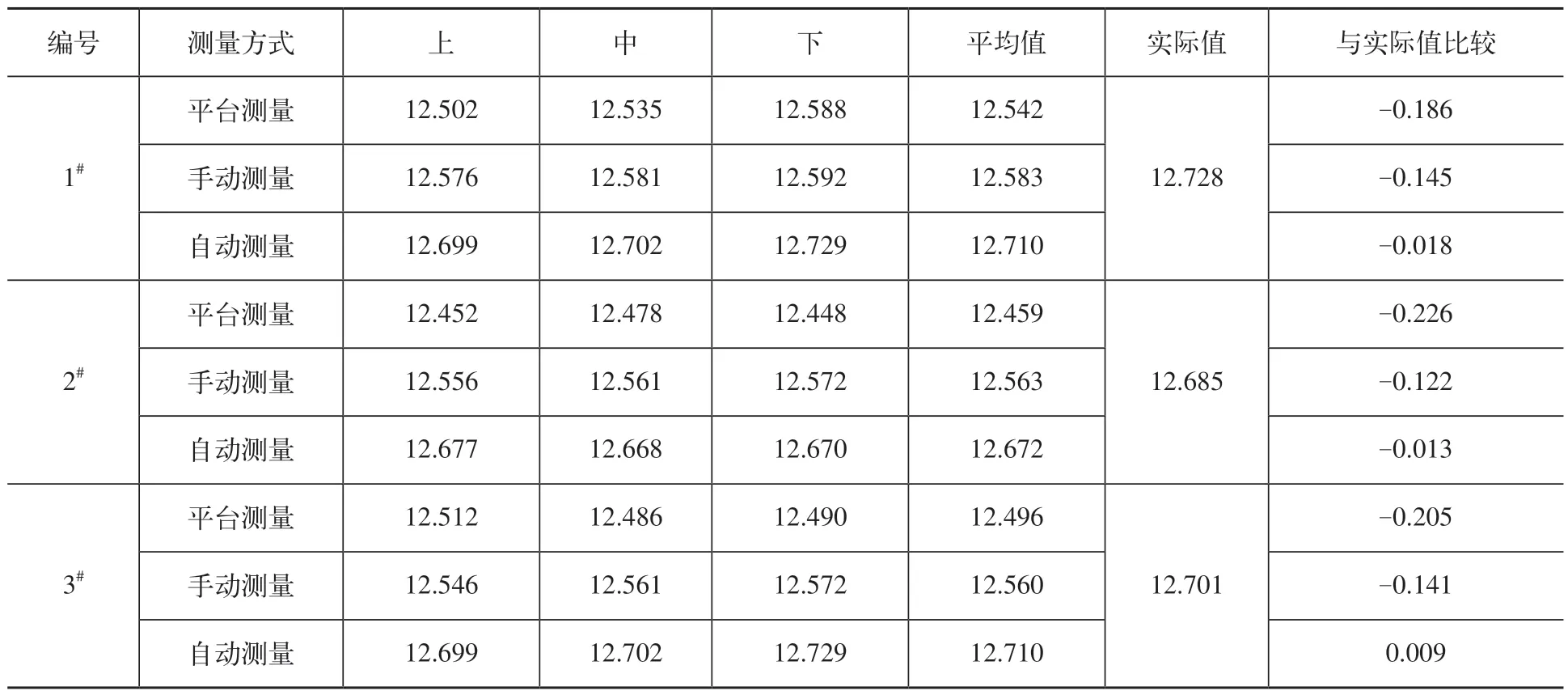

与平台测量和手动测量相比较,自动测量使用迭代法拟合坐标系,消除了无基准平面带来的定位误差;自动程序能按法线方向采点,而手动测量不能,消除了测尖半径补偿误差;自动测量运动匀速,测力均匀,重复性比平台测量和手动测量高。统计用平台方法测量、三坐标手动测量和三坐标自动测量的结果,与实际值对比情况见表2。

表2 不同测量方法对比情况 (单位:mm)

分析以上对某叶片的27次检测结果,平台测量结果与实际值相差最小为0.186mm,手动测量结果与实际值相差最小为0.122mm,自动测量结果与实际值相差最小为0.009mm,自动测量结果更接近实际值。

4 结束语

随着科学技术的进步和发展,发动机叶片的设计越来越复杂,制造精度要求越来越高,对检测精度的要求也越来越高。为了在生产制造过程中有效控制加工精度和保证叶片制造质量,应开展叶片检测方案、检测方法和评价方法等技术研究,提高叶片的检测技术水平,为叶片整个生产制造过程提供准确可靠的数据,从而保证叶片的生产质量。