绩溪抽水蓄能电站尾水隧道支护技术

宋 平/SONG Ping

(中铁十四局集团隧道工程有限公司,山东 济南 250003)

由于铁路、公路、水利工程需求的逐渐增加,隧道建设需克服的复杂地质越来越常见[1]。黄解放等为解决破碎带软岩大变形问题,提出隧道支护变形分级预警方法[2];李海原介绍了超前强支护技术,成功穿越长断层[3];张粒等研究了特大断面隧道支护的力学特性和位移规律[4];王林等推导了开挖面极限支护压力表达式,得到了破碎带极限支护力的变化规律[5]。

本文针对尾水隧洞断层稳定性差,易失稳,支护难度和工作量大的问题,研究了洞室支护、特殊部位和不良地质地段的处理方法和施工技术。

1 工程概况

尾水隧洞易在隧洞局部顶拱形成不稳定的楔体,尤其是层间挤压带与断层、岩脉及节理的组合,易在洞顶产生掉块等失稳现象,断层带稳定性差。岩体相对较破碎,洞室围岩以Ⅱ、Ⅲ类为主,断层带属Ⅳ~Ⅴ类。

2 洞室支护施工技术

2.1 支护形式

不同工程中不同地质所采用的支护形式也不同,针对绩溪地质情况,尾水隧洞支护形式有砂浆锚杆、喷素混凝土、钢筋网喷射混凝土、管棚支护以及钢格栅拱架等形式,局部布设随机排水孔;5#施工支洞与尾水隧洞分岔口进行锁口支护。随机支护参数根据现场实际情况确定。

5#施工支洞开挖至尾水隧洞的交叉部位应对尾水隧洞洞口进行锁口锚杆支护后方可进行隧洞开挖,锁口锚杆参数∅28@1.5×1.5m,L=6m,入岩5.9m。交叉口位置根据现场地质情况进行加强,加强支护范围从交叉口位置向外延伸长度为2 倍洞径,且不小于10m。

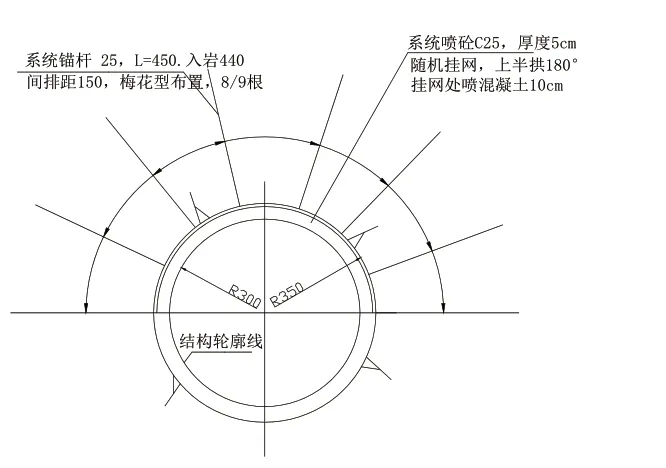

Ⅱ类围岩支护形式为:随机砂浆锚杆(∅25mm,L=4.5m),入岩4.4m,随机喷C25混凝土,厚5cm,如图1 所示。Ⅲ类围岩支护形式:顶拱180°范围内采用系统锚杆支护系统(∅25mm,l=4.5m),入岩4.4m,间距1.5m,排距1.5m,采用梅花形布置(8/9 根交错),顶拱180°范围内系统喷射混凝土,厚度5cm,龙骨筋锚杆与主体锚杆牢固紧密连接,如图2 所示。

图1 Ⅱ类围岩支护形式

图2 Ⅲ类围岩支护形式

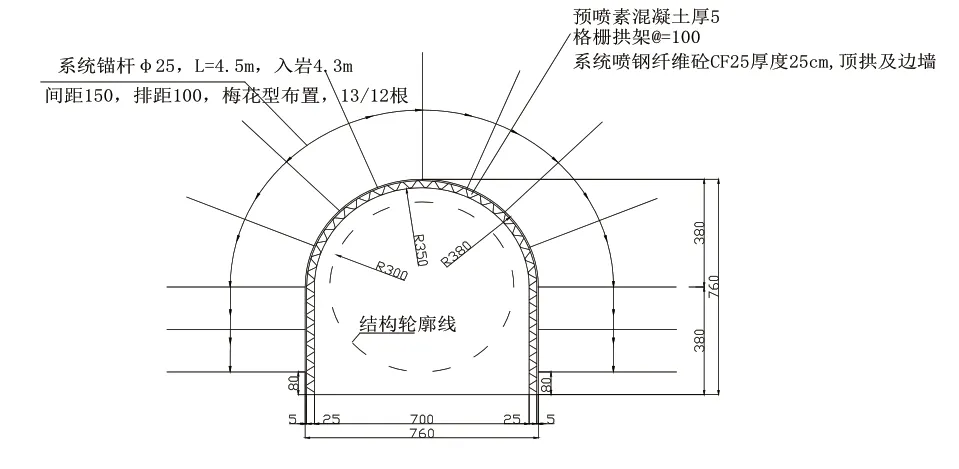

Ⅳ类围岩支护形式为:系统砂浆锚杆(∅25mm@150×100cm、L=4.5m),入岩4.3m,从边墙至顶拱全断面范围内打设,呈梅花形分布(12/13 交替分布),预喷C25 混凝土,厚5cm,设置格栅拱架@100,顶拱和边墙进行系统喷射钢纤维砼CF25,厚25cm,如图3 所示。

图3 Ⅳ类围岩支护形式

Ⅴ类类型围岩支护形式:填土系统围岩砂浆填料锚杆支护(∅25mm@100×75cm、l=4.5m),入岩4.3m,从边墙至顶拱全断面范围内打设,呈直角梅花形分布(19/18 交替方向分布)。顶拱灌浆采用自动直钻式中空锚杆注水灌浆方式锚杆间距R25,L=4.0m 锚柱间距50cm,排距150cm,外倾倾斜角度15°。预喷C25 混凝土,厚5cm,设置格栅拱架@75cm,顶拱和边墙进行系统喷射钢纤维砼CF25,厚度25cm;如图4 所示。

图4 Ⅴ类围岩支护形式

2.2 锚杆支护施工

1)锚杆施工程序 尾水支护隧洞主要采用自动喷砂式混凝土随机施工挂网,尾水锚杆采用∅25mm,l=4m(自动直钻式中空尾水注入砂浆网和锚杆)、入岩4.5m 挂网进行尾水支护,砂浆网和锚杆施工采用“先注浆,后插杆”的传统施工工艺。

2)施工方法 从锚杆孔的孔位开始钻孔,高度按施工设计图纸中布置的锚杆钻孔高度位置顺序进行,孔位高度偏差不大于100mm。水泥砂浆填料锚杆孔深度的允许角度偏差范围为±50mm。锚杆板 用新型手风机式钻孔机进行钻孔,孔径为∅42mm。随机增强加固后该锚杆的孔向与一个可能发生滑动的断面的偏斜倾向正好相反,其横向交叉夹角不得大于45°,断层保护带随机加强后的锚杆须完全穿过断层带且不小于1.5m。钻孔完毕后冲洗孔壁,清除残渣并吹干积水。注浆锚杆施工采用先安装注浆后连接插杆的安装工艺方式施工,水泥砂浆锚杆灌注采用数控注浆机自动进行。注浆时将注浆排水管垂直插至孔底,保证注浆饱满。注浆完成后用致密棉纱将注浆孔口暂时堵塞,防止浆液快速倒流。

安插锚杆采用风枪推送,人工智能辅助手动安装。为保证已经灌注好的各种锚杆不会粘贴进气孔壁,各种锚杆均在适当固定部位进行绑扎精密铅丝。锚杆全部安装好后使用打入1 根钢管的楔子固定整个锚杆,并用土工布进行封堵,防止水泥砂浆渗入溢出。待土工砂浆全部凝固后,将土工布拆除,并用砂浆锚固剂或水泥砂浆将土工孔口底部封堵密实。

2.3 钢筋格栅拱架施工

Ⅳ、Ⅴ类矿区围岩和断层隧洞破碎支护带施工要求采用大型钢筋综合格栅拱梁桁架主梁加强隧洞支护,钢格栅拱梁桁架主梁间距分别为100cm、75cm,采用∅22mm 钢筋连接,环向主梁间距约为85cm,钢格栅拱架主筋施工采用∅22mm 钢筋,腹筋施工采用∅12mm 钢筋,箍筋施工采用∅28mm 钢筋。拱架施工采取在洞外材料加工厂洞内集中进行加工而后制作,洞内组装而后完成的施工方法。圆弧形钢筋加工采用弯曲机冷弯,并根据需要,制作成不同的单元标准件。单元标准件端头部位焊接角钢作为连接板,角钢上设置M16(孔径∅18mm)螺栓,在洞内现场快速安装,再点焊连接钢。钢格栅拱架坐落在牢固的基础上,格栅拱架基础采用混凝土垫层加预制块的形式。

2.4 挂网施工

在Ⅲ类钢筋施工制作过程中,对喷面进行随机挂网,在围岩钢筋切割加工厂将一个盘圆形的钢筋通过自动调直机切割成4.0m 以上的圆形直条。采用现场加工焊接、制作和人工绑扎,钢筋形成网片全部焊接在已围岩施工制作完毕的挂网系统或随机挂网锚杆上,钢筋形成网片。在Ⅳ类围岩和断层破碎带处,进行顶拱180°范围挂网支护,钢筋网片与岩面距离为3~5cm。为有效确保钢筋施工进度,可将一个盘圆形的钢筋通过自动调直机切割成固定不同长度的钢筋直条,然后加工焊接切割成100×150cm 的盘圆钢筋施工网片,运送至施工作业面,直接加工焊接在已钢筋施工处理完毕的供电系统钢筋锚杆上。

3 特殊部位、不良地质地段的处理

3.1 多条平行隧洞开挖支护

尾水系统中3 条尾水洞是平行布置的隧洞,相邻洞室距离较小,平行隧洞开挖遵行以下原则:采取掌子面错开距离开挖,两个开挖面错开距离经试验证明安全可靠,交错距离不小于30m,待相邻洞室中的锚喷支护完成后进行。洞室开挖爆破时,需检查相邻洞室的最近点振动是否满足规范。每个隧道随开挖随支护,严格控制开挖与支护的距离,保证相邻隧道施工的安全性和已喷射混凝土和锚杆不被爆破震动损坏。

3.2 尾水支管平交口部位的开挖

平交口开挖程序按照“先洞、后墙”的程序施工。平交口1.5~2 倍宽的大型环形洞径建筑工程施工工艺重点技术范围按照“短进尺、多循环、弱爆破、分部开挖、强支护”基本原则进行施工。

平交口段的开挖工程待施工主洞围岩掌子面宽度超过了与岔道隧洞口一定宽度距离后,同时主洞围岩加强锚杆支护和方向岔道隧洞口超前段封锁口施工锚杆加强支护后方向即可施工开口,岔洞口在进口段2 倍以上洞径宽度范围内按上述施工原则进行施工,保证岔道隧洞口和平交口段主洞围岩稳定。平交口粘土支护工程紧跟本次开挖过程作业面,针对开挖的特殊地质应力条件,采用长条式锚杆、挂网或预喷钢筋混凝土、型钢交口拱架、钢筋混凝土型钢锁口等多种方式进行加强交口支护,加强后的支护区域范围宽度不得大于开挖平口和交口粘土应力强度集中点的区域。

3.3 尾水隧洞断层处理措施

加强地震断层的超前性和探测。采取超前探测岩洞或地质勘查探测等技术手段探明大规模断层的准确所在位置、产状及其受影响范围。针对性的确定安全有效的断层施工技术方案。加强对断层顶拱开挖的超前管道支护,在断层顶拱的支护范围预先超前支护管道。采用1 根∅108×8mm钢管,L=15m 时加大管棚,周围支护采用一根直径40mm 的小管引导管道并预注水泥浆作支持。断层影响带顶拱采用超前砂浆锚杆支护。上述支护措施延伸到大断层带以外5m。

4 结论

尾水蓄能系统支护地质条件相对复杂,一次开挖支护操作工程量大,时效性强。开挖与二次支护须平行交叉移动作业,且支护工作面多,相互制约,施工干扰大。采用合理的地下洞室支护施工技术布置施工通道,合理优化资源配置和有效利用后期施工流程资源、统筹安排和协调施工组织,可有效减少各环节工作的相互干扰,加快后期施工进度,保证工厂尾水系统后期施工的安全与稳定。