顺酐及其配套正丁烷装置的热联合节能模拟优化

刘万广 杨佩雯

1 众一伍德工程有限公司( 201100)

2 杭州星传新材料科技有限公司(浙江杭州 310012)

我国是能源消耗大国,国家发改委于2007年4月25 日颁布《节能减排综合性工作方案》,2007年11 月23 日新的节能政策被批准,环保节能成为全国人民关注的焦点。化工元素与人们的衣食住行密不可分,并且化工生产装置往往伴随着较高的能耗。因此降低能耗不仅能够加强企业的盈利能力,同时有助于推动我国经济的整体发展。精馏塔是化工生产过程中使用最为广泛的分离单元,也是石油炼制中能耗较大的操作装置之一。本研究针对某轻烃制丙烷项目分离单元单塔的优化设计进行了总结。

1 项目概况

某新材料有限公司的新型化工高端材料项目为省重点项目,主要涵盖25 万t/a 轻烃制丙烷-异丁烷正构装置(以下简称轻烃制丙烷装置)、13 万t/a顺酐装置及其配套的罐区和公辅设施。轻烃制丙烷装置产品为99%(质量分数,下同)的正丁烷,产品正丁烷作为顺酐装置的氧化原料。25 万t/a 轻烃制丙烷装置包含轻烃制丙烷和异丁烷正构两个装置。该联合装置中轻烃制丙烷装置依托金澳科技(湖北)石化有限公司现有的重整装置,以重整装置副产重整石脑油、重整戊烷油、重整抽余油作为原料,采用洛阳市科创石化科技开发有限公司开发的轻烃转化生产丙烷的催化剂,在非临氢条件下将链烷烃转化为丙烷/丁烷[7],产品正丁烷供应顺酐装置,作为其生产原料。

在设计过程中发现,轻烃制丙烷-异丁烷正构装置中C4产品分离塔的能耗占比非常高(约53%),同时C4产品分离塔中再沸器E-510 的正丁烷产品侧线操作温度较低,并且顺酐装置副产400 t/h 的85℃热水。因此,在设计上考虑利用顺酐装置的产品冷却器E-202 所副产的85 ℃热水作为C4分离塔的加热热源。优化两个装置的换热网络,确定变更及新增设备的选型,以优化设计的模拟计算结果验证优化方案的可行性与有效性。

2 热联合方案的确定

2.1 初步设计方案

该项目的轻烃制丙烷装置包含反应单元、吸收稳定单元及液化石油气(LPG)分离单元。其中反应单元利用洛阳市科创石化科技开发有限公司的专利催化剂,加工C5/C6轻烃组分生产丙烷/丁烷。吸收稳定单元与传统催化裂化装置吸收稳定流程基本一致[1],稳定塔塔顶分离得到的LPG 送往LPG 分离单元进行处理,稳定塔塔底重组分经脱轻分离后回收C5/C6去回炼。LPG 分离单元的主要产品为异丁烷、正丁烷,副产丙烷可作为丙烷脱氢(PDH)装置原料。

装置LPG 分离单元的设计进料来源为稳定塔塔顶产品LPG。LPG 进入脱丙烷塔后,首先经脱丙烷塔塔顶分离出高纯度(99%)丙烷,脱丙烷塔塔底混合C4及C4+物料经深度预加氢脱硫精制处理后,再经过脱氢塔去除氢气,脱氢塔塔底混合C4与其他装置副产C4烷烃一起进入E-510 进行C4烷烃组分的精馏操作分离。由于该设计C4产品分离塔需要兼容异丁烷正构装置的产品分离及烷基化装置副产的烷基化正丁烷和异丁烷的分离,所以LPG 单元C4分离塔的进料加工负荷比反应单元大很多。

其主要流程如图1 所示。

图1 中能新材料轻烃制丙烷装置工艺流程

在初步的设计方案中,为节省设备投资,经综合考虑,拟采用T-303 单塔设计,即使用单塔分离异丁烷、正丁烷及C4+烃3 种产品的工艺方案。T-303塔的设计参考炼化企业成熟的气分装置异丁烷塔的设计[4]。C4产品分离塔的设计采用120 层塔盘,单板效率按80%计[6]。塔顶产品为异丁烷,塔中侧线(第95 层塔盘处)产品为正丁烷,塔底C4+重组分作为回炼原料。

进料组成中,C4+组分的占比非常低(约2%),且异丁烷与正丁烷饱和蒸汽压非常接近、相对挥发度小,导致C4分离塔塔底汽化量和塔顶回流比(物质的量回流比为8)都很大。综合以上因素,预计塔底再沸器E-510 的能耗较高。在初步设计的模拟计算结束后,依据流程模拟的计算结果预测,E-510 的能耗占整个装置能耗的53%。因此,T-303 塔的换热方案优化,降低其能耗对整个项目具有较大意义。

2.2 优化设计方案的确定

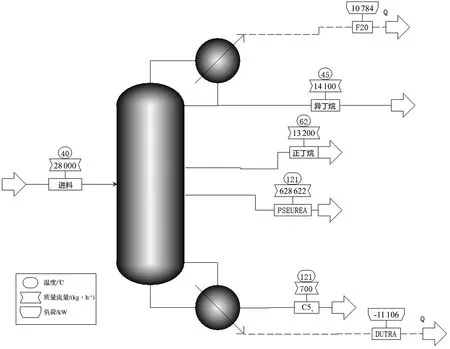

针对塔底再沸器E-510 的设计使用模拟软件Aspen Plus 进行模拟计算分析,主要操作参数设置如下:塔顶操作压力设定为0.6 MPa,筛板塔盘单层压降为800 Pa,塔物质的量回流比设定为8,进料量为28 000 kg/h。在该条件下,模拟计算得到塔顶冷凝露点温度为45 ℃(以循环水设计参数反推确定的目标露点温度),塔中液相正丁烷产品采出温度为62℃,塔底再沸器处C5组分采出温度为121 ℃。具体模拟结果主要数据如图2 所示。

图2 优化前单再沸器方案物流数据

由以上模拟结果可知:T-303 塔中侧线正丁烷采出位置(第95 层塔盘)的操作温度为62 ℃,该操作温度对加热介质的温度品位要求不高,可以利用普遍难以回收利用的低温位的热水、蒸汽凝结水或精馏塔顶蒸汽作为补充热源。

5.2 加强植物检疫,使用无病种苗:引进种子和秧苗,要经过检疫检验,确保种苗不带病菌。使用无病种苗或建立无病留种田,选用包衣种子,或用60℃温水浸种15分钟,或种子浸泡10~12小时后,再用1%硫酸铜溶液浸种5分钟,水洗干净,催芽播种。

项目顺酐装置的反应温度为450 ℃,其反应过程的反应热用熔盐移除,反应产品气降温至130 ℃,然后用75 ℃热水给反应产品气继续降温[2]。该股降温热水在顺酐装置内经过给反应产品气降温后,其设计温升为10 ℃,出顺酐装置时为85 ℃,热水循环量为400 t/h。顺酐装置的原设计是用循环水将该股热水从85 ℃降温至75 ℃后循环使用。

综合以上,考虑设计优化方案:利用顺酐装置副产的85 ℃热水作为T-303 的补充加热热源。这样既可以降低顺酐装置的循环水用量,又可以降低轻烃制丙烷-异丁烷正构联合装置的低压蒸汽用量。在T-303 的侧线液体产品正丁烷采出处(第95 层塔盘)[3]增加塔中再沸器E-510。E-510 的冷侧入口正丁烷操作温度为62 ℃,因该股物流组成纯度很高,所以经再沸器加热汽化部分物料后(汽化分率设计值为0.2),其出口温度基本不变。热侧热水入口的操作温度为85 ℃,出口温度为75 ℃,再沸器的冷物流出口与加热介质出口温差为13 ℃,可以满足再沸器设计的工艺条件需求。依据以上操作条件,用Aspen EDR 计算选型,初步确定E-510 型号为BEM1000-1.6/1.6-370-6/19-1Ⅰ。

进一步优化:利用轻烃制丙烷装置内的稳定塔塔底再沸器、脱重塔塔底再沸器的高品位蒸汽凝结水(约150℃)加热顺酐装置送来的85 ℃热水,新增蒸汽凝液/热水换热器E-511,来自顺酐装置的热水经E-511 加热后温度升高至86.7 ℃,然后作为E-510 的加热热源。控制加热热水的出口温度为75℃,该股热水出装置后返回到顺酐装置继续用于反应气降温。

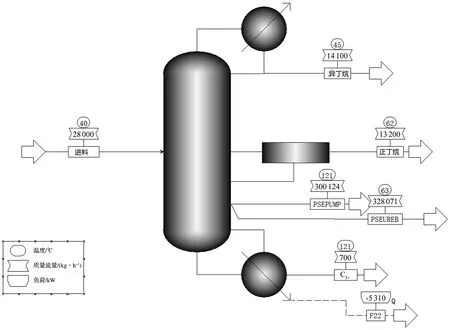

在以上优化设计条件的基础上,针对T-303 精馏塔的工艺流程重新进行模拟计算。塔中第95 层塔盘处增加塔中再沸器E-510,塔底再沸器E-509 的热消耗功率大幅度下降。塔顶、塔中产品流量及产品质量保持不变,具体模拟结果主要数据如图3 所示。

图3 优化后双再沸器方案物流数据

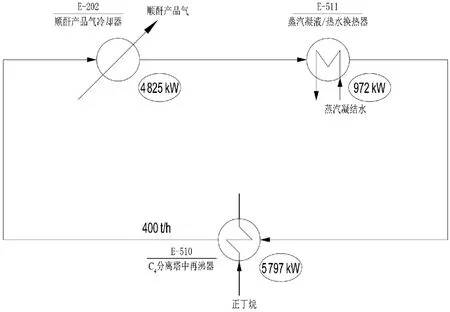

综合以上,顺酐装置E-202 与轻烃制丙烷装置内新增E-510 和E-511 的换热流程如图4 所示。

图4 优化后换热网络流程

由图4 可以看出,顺酐装置的热水及轻烃制丙烷装置内的高温位蒸汽凝结水可以为E-510 提供5 797 kW 热量。本装置内高温位蒸汽凝结水部分余热972 kW,顺酐装置产生的4 825 kW 降温换热热源被有效利用,节能优化效果明显。

3 设计优化效果及效益分析

3.1 优化效果

优化后顺酐装置的E-202 与轻烃联合装置的E-509 能耗明显下降,顺酐装置85 ℃热水降温需用的循环水用量由约400 t/h 降至0,E-509 塔底再沸器的低压蒸汽用量由19.1 t/h 降至9.2 t/h。按GB/T 50441—2016《石油化工设计能耗计算标准》计算,联合装置的能耗降低了39.07 kg 标准油/t 产品。E-202 和E-509 的综合能耗变化详见表1。

表1 优化前后能耗对比情况

该优化设计实现了联合装置内分项装置用冷与取热的热联合,达到了两个分项装置内的部分循环水与低压蒸汽两项公用工程消耗相抵消的效果,对于其他类似联合装置可以起到指导示范作用。在此类大中型项目的总体规划设计阶段,工厂专业可以依据工艺专业提供的公用工程规格及界区调节综合考虑换热网络的优化方案。

3.2 经济效益分析

优化后,新增了E-510,E-511 两台换热器及部分管道、仪表等。采用HTRI 软件对设计优化涉及的换热器进行选型计算,得到E-509 优化设计后换热面积降低56%。新增换热器及E-509 在优化前后的换热器设计选型详见表2。

表2 优化前后换热器选型

针对优化设计结果进行简单的经济效益估算,设备价格按2 万元/t 计,蒸汽单价按有自备电厂利用余热蒸汽考虑(外购蒸汽价格按供应商报价计,一般更高),结果如表3 所示。

表3 经济效益核算结果

该项目优化设计后,可节省蒸汽费用275.80 万元/a,节省循环水费用95.90 万元/a,合计每年节省运行费用371.70 万元。对比设计优化后新增的建设投资费用,运行1 个月节省的公用工程费用就可以将优化设计的建设投资费用收回。可见,该优化设计的经济效益显著,可操作性很强。

4 结论

(1)利用顺酐装置冷却器E-202 副产的低温位热水给轻烃制丙烷装置的C4分离塔中再沸器E-510 提供热源,有效降低了E-509 的低压蒸汽耗用量和顺酐装置的循环水用量。

(2)轻烃制丙烷装置内高温位蒸汽凝结水直接用于加热顺酐装置送来的热水,实现了装置内蒸汽凝结水余热的回收利用。

(3)通过装置间的热联合优化设计,使该项目顺酐及轻烃制丙烷装置的能耗降低了37.09 kg 标准油/t 产品。