涂布工艺进排气管道设计及废气治理工程实例分析

邢俊涛 周秉武

上海闵欣环保设备工程有限公司(上海 201109)

涂布工艺已被众多行业广泛采纳,例如印刷、包装及电池制造等[1-3]。在涂布工艺中,涂布机负责将胶水、涂料或墨水均匀地涂覆在基材表面,这样既可以提升产品的美观度,又可以保护产品并赋予其特殊功能。然而,这个过程可能带来严重的环境污染。在生产过程中,涂布工艺会使用诸如胶水、乙酸乙酯、油墨、丁酮、正丙酯、甲苯等挥发性有机物[4]。鉴于法规正在严格控制挥发性有机物(VOCs)的排放浓度,这些污染物必须经过深度处理以满足环境保护法规的严格要求。因此,涂布工业的发展正面临着工艺能耗和环境保护的双重挑战。

本研究以实际工程项目为例,对企业进排气管道设计、治理设施建设及运行情况进行了全面评估。通过加强涉VOCs 生产车间和工序废气进排气及热能回收的系统化管理,采取封闭式、连续化、自动化技术,高效的工艺与处理设备等,显著降低了工艺过程中的无组织排放和能源消耗。此外,对涂布进排气管道及废气治理进行了综合分析,实现了VOCs 的集中高效处理。最终,该方案带来了可观的经济效益、环境效益和社会效益。

1 工程概况

该企业车间配置了一条涂布生产线,涵盖胶水室、两个涂布头、两个预涂烘箱和8 个烘箱。主要生产特种功能胶带、装饰膜、用途标识等产品。在生产过程中,涉及稀释、密炼/开炼、涂布、固化、面层涂胶、复合、烘干、背胶、贴合等相关工艺环节。其中,涂布、固化、复合等环节会产生有机废气(含甲苯、二甲苯、乙酸乙酯、丁酮、庚烷、异丙醇),这些废气主要来自干式复合及涂布工艺,废气中有机物的质量浓度为500~2 500 mg/m3,因此需要采用蓄热式直接焚烧炉(RTO)进行处理[5-6]。

涂布生产过程中的工艺进排风系统涉及多个环节,包括工艺新风、排废风、热交换风、涂布头新风与排风及胶水间排风。这些环节都是涂布生产的核心部分,与末端RTO 形成联动系统。

图1 为基本的进排气工艺图,简要地描绘了涂布进排气工艺、涂布热能回收工艺及RTO 热能回收工艺等基本的工艺逻辑。

图1 涂布进排气工艺逻辑简图

2 涂布工艺进风系统

涂布工艺的进气环节需要确保供给的空气能够均匀地分布在基材表面,以保证涂料或墨水均匀分布。同时,进气管道的设计需要考虑空气流量、气压和温度等因素,以满足涂布机生产工艺的需求。

根据涂布工艺要求,涂布线烘箱换热器需要使用干净清洁的新风进行加热,新风需经过初效和中效过滤后再进入烘箱的高效处理系统。

2.1 1#、2#烘箱工艺进风要求

在烘箱的前1~2 节,溶剂会迅速挥发,胶水处于流动状态。为了使新风能够快速均匀地进入每节烘箱,每节烘箱的进风量应保持在4 000~6 000 m3/h。

烘箱3~4 节的可燃气体爆炸下限(LEL)检测仪检测到废气中有机物浓度较小时,将通过自动调节阀进行调节,使3~4 节烘箱的排废风回馈至1~2 节使用。涂布线5~8 节烘箱的部分排风将通过防爆排风风机供给1~2 节烘箱的燃烧器作为新风使用。当5~8 节烘箱的排风量过大时,需要5~8 节烘箱自动通过LEL 检测排出,而不进入1~2 节烘箱的新风补风系统。

2.2 3#、4#烘箱工艺进风要求

在烘箱的前3~4 节,溶剂处于均匀挥发阶段,胶水开始进入固化状态。在此阶段,新风需要具有大且均匀的热量以满足胶水固化的需求。每节烘箱的进风量为3 000~5 000 m3/h。

当涂布线烘箱的5~8 节排风经LEL 检测,显示有机物浓度较低时,可以通过防爆排风风机和风管向3~4 节燃烧器供应新风。然而,如果5~8 节烘箱的排风量在输送至3~4 节换热器时过大,需要确保5~8 节烘箱自动通过LEL 检测并排出,而不进入3~4 节烘箱的新风补风系统。

2.3 5#—8#烘箱工艺进风要求

第5~8 节烘箱处于胶水固化状态,溶剂含量较低并已基本挥发完全。然而,某些胶水较厚的部位,仍需慢速挥发,需要提供热量大且风速平稳的空气。每节烘箱的进风量为3 000~5 000 m3/h。

烘箱第8 节的排废风经过内循环后,一般可用作供给第7 节燃烧器的新风。同样地,烘箱第7 节、第6 节、第5 节的排废风经过内循环后一般可分别用作供给第6 节、第5 节、第4 节燃烧器的新风。当任一节烘箱的排风量大于供给烘箱的进风量时,风管会自动排出排风,而不回补风系统。

3 涂布工艺排风系统

涂布工艺的排气管主要用于排放涂布过程中产生的废气,包括有机废气、漆雾等。为确保安全,废气经过收集后需排至废气RTO 处理系统,因此需要合理设置排风风量以匹配涂布工艺的需求。

3.1 预涂烘箱1#、2#及烘箱1#—4# 排废气往RTO 的处理要求

(1)预涂烘箱第1~2 节和烘箱第1~2 节接入RTO,每节约4 000 m3/h的废气全排后进入RTO 系统处理,此处的VOCs 气体浓度大、风速快,出现涡流、湍流的可能性大,因此需要控制流量,废气温度在70~120 ℃之间。

(2)第3~4 节烘箱,每节的废气量约为2 500 m3/h,废气温度为80~160 ℃,一部分排废往RTO,另一部分给第1~2 节烘箱供热;根据涂布线LEL 检测结果来判断废气是否需要全部进入RTO。

(3)当管道温度达到90 ℃以上时,应采用不锈钢管道焊接。若管道温度在90 ℃以下,可以采用镀锌管焊接的形式。

3.2 烘箱5#—8#排废气要求

(1)5~8 节烘箱,每节工艺废气约为2 000 m3/h,温度为100~170 ℃,采用304 不锈钢管道。

(2)5~8 节烘箱的工艺排气管道。第5 节、第6节、第7 节和第8 节烘箱废气,将作为前一节燃烧器的新风源。如果某一节烘箱的排风量大于供给烘箱的进风量,该部分多余的废气将通过风管自动排出,而不会进入补风系统。

涂布线5~8 节烘箱的部分排风通过风管进入涂布线1~4 节烘箱的热交换器,添加排风风机,然后供给1~4 节的燃烧器作为新风使用,用于1~4 号烘箱的部分补风。当5~8 节烘箱的排风量大于1~4 节烘箱的新风进风量时,需要5~8 节烘箱自动通过LEL检测并排出。

3.3 涂布头排废气往RTO 的处理要求

涂布生产线有微凹涂布头与刮刀涂布头排风,总风量为4 000 m3/h,但两个涂布头不同时使用。因此,在制造排风管时,在开启某一个涂布头进行排废时,另一个涂布头排废关闭;每个涂布头配置防爆风机抽风,否则涂布头的气味无法排出。

4 废气处理系统

涂布工艺所产生的废气通过RTO 燃烧装置进行有效处理,同时,对燃烧过程中的余热进行回收再利用,既解决了废气排放问题,又实现了能源的节约,处理效率高达99.5%以上。

4.1 RTO 特点

根据工艺情况,工艺上溶剂蒸汽(甲苯、二甲苯、乙酸乙酯等)约50~150 kg/h,温度为60~80 ℃,RTO系统整体设计风量为35 000 m3/h,热效率不低于95%,燃烧温度为750~950 ℃,炉体表面温度不高于环境温度+25 ℃。

4.2 工艺及涂布线设备情况

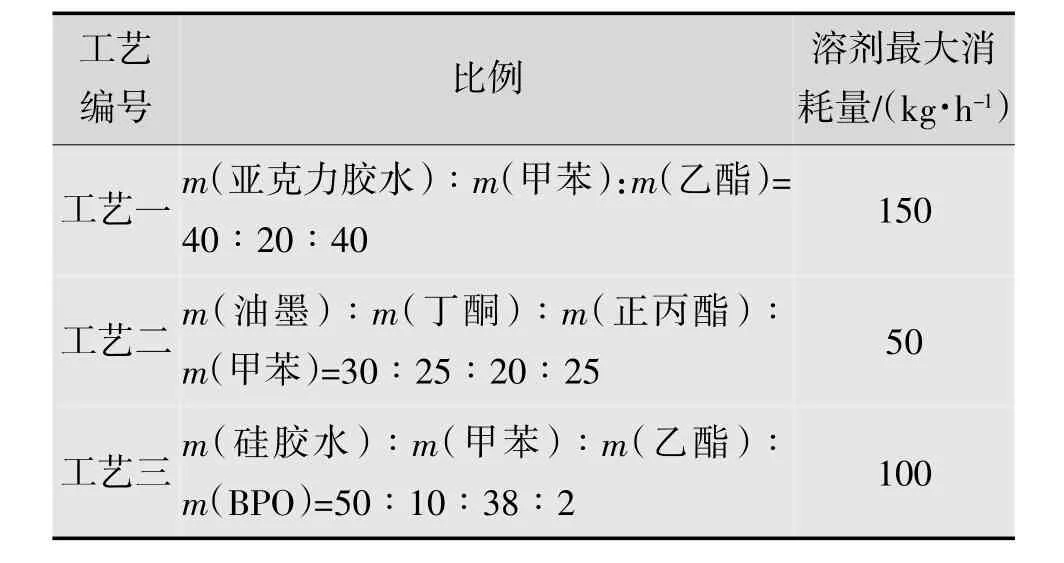

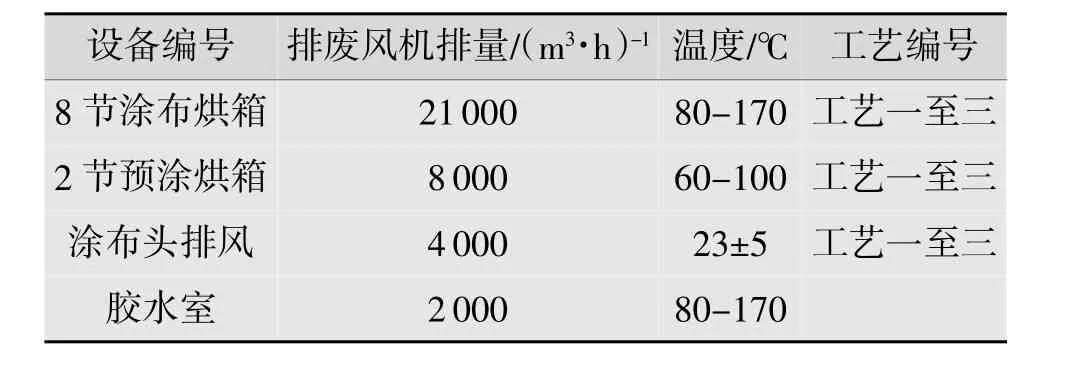

涂布线工艺及设备情况分别如表1,表2 所示。

表1 工艺情况

表2 涂布线设备情况

4.3 燃烧系统

燃料为天燃气,其热值为8.5 MJ/m3;采用点火成功率高和运行稳定的燃烧器,采用比例控制阀实现燃料的无极控制;采用火焰控制器及带自检功能的火焰探测器;燃气管路配置高低压开关和双控制阀;安全联锁包括天然气的高低压报警、助燃压力报警、点火失败报警、熄火报警等。

4.4 燃烧室

应确保燃烧时间达到1.0 s 以上以达到有效的废气处理效率。燃烧室壳体内部应安装足够厚的保温棉以减少热损失,保温棉应具有1 200 ℃以上的耐温能力。

应配备高温热电偶,用于监测和控制炉膛温度。每组热电偶均为双支,并具有1 200 ℃的耐温能力,以确保精确的温度测量和控制。

4.5 蓄热陶瓷

RTO 选用防堵型蓄热陶瓷,耐温达到1 100 ℃以上,热膨胀系数(20~1 000)℃是(2.5~4.5)×10-6,热熔为750~1 100 J/kg·K,冷压强度达到4 120 kg/cm2以上,陶瓷保证蓄热效果达到95%以上。RTO 进出口安装压差表,检测陶瓷的压力情况并在中控显示。

4.6 废气分配阀

阀体需确保在长期高温环境中保持结构不变形。废气入口前端设置防火阀,防止管道回火,严格控制RTO 系统入口废气浓度不超过可燃组分爆炸下限;在系统前端一定距离处安装LEL 检测仪,并与废气阀、新风阀、紧急排放阀和高温旁通阀联动。

4.7 系统风机

主风机将生产车间来的废气送入RTO。风机为碳钢材质,内部防爆结构,含减振器和底座,其进出口安装软连接。主风机与马达采用直接驱动方式,可实现无级变频调节,主风机运行信号与RTO 进口压力变送器进行关联控制。

4.8 RTO 烟囱

烟囱高度超过20 m,需配备爬梯;避雷针超过1 m;对烟囱设置在线检测平台和检测孔,以便于环保监测。

4.9 硅粉清洁

胶水中硅离子在高温有氧的环境下氧化生成二氧化硅粉末,会在RTO 蓄热体中积累。每隔一段时间需要对上述部位进行清理,具体措施为:RTO 进、排气口设置压差检测仪,压力失常时提示操作人员进行清理;RTO 清理时,使用高压水自上至下冲洗以有效清理蓄热体中的硅粉,并在炉体底部设置排水口排水。

5 热能回收系统

5.1 烘箱余热回收技术要求

第3~4 节烘箱的废气总量约为5 000 m3/h,废气温度为80~160 ℃,可以用于给第1~2 节烘箱供热。二者调节的原理是基于涂布线LEL 检测仪的测定来判断废气是否需要全部进入RTO。

涂布线烘箱的热能排出后,可向前一节供应使用,其对应关系为:8-7,7-6,6-5,5-4,4-3,3-2,2-1。调节原理是基于LEL 检测仪的测定结果,若余量多则迅速排入,若余量少则补充新风。此外,还可以调节排气流量,在保证高效烘干的同时,合理控制回风比例,实现排风浓度和气流的最优化,从而达到降低加热能耗、排风减风增浓的目的。

5.2 RTO 余热回收技术要求

RTO 的余热回收过程可以通过RTO 余热换热器进行,未被用尽的余热将进入车间的熟化室,并利用熟化室空调的换热系统。这样能确保处理的空气纯净,无杂质和天然气残留。这些管道需要进行保温处理,所使用的保温材料由防火A 级岩棉制成,以确保包裹后的温度不高于室温(25 ℃)。

6 自动与安全控制系统

6.1 自动控制系统

主控系统、触摸屏和可编程逻辑控制器(PLC)应相互独立,且应分别设置常用按键和触摸屏。在具体设计时,应考虑以下几个方面:采用稳定可靠的系统架构,确保稳定性和可用性;选择性能稳定、质量可靠的硬件设备,以确保正常运行;具备手动和自动两种运行方式,以满足不同生产线的需求;设置常用位置停机操作,方便用户对设备进行维护和调试;设置急停操作,以便快速停止设备运行;通过触摸屏显示故障信息,并记录故障,方便查询和排除故障;配备三色报警指示灯,以指示运行状态和故障情况。

6.2 安全控制系统

在具体设计安全控制系统时,应考虑以下几个方面:RTO 加热系统符合国际安全标准,配备火焰检测器,能快速关闭燃气,点火管路采用双电磁阀;实时监测炉膛温度,并设置有双热电偶对其监测结果进行判断;系统开机流程设置有扫膛过程,用于清扫炉膛内残留的有机废气和燃料,避免点火时发生爆闪;炉膛到烟囱中间有高温旁通阀,当超温时,高温旁通阀会自动打开以释放过多的热量,保护炉膛;系统在废气入口处设置有紧急排放阀,可在RTO 故障或者维护停机的时候紧急排放;在炉体进出风口设置有压差变送器,来观测蓄热陶瓷的工作情况,检测是否堵塞或者破损;RTO 系统在废气进炉膛前设置有泄爆口,以释放高压,减少损失;电控系统具有过载保护、短路保护、断相保护、接地保护、电源防雷保护功能等。

7 结论与建议

对涂布工艺进排气管道及废气治理进行分析,涵盖进排气管道设计、废气治理、热能回收、自动与安全控制等方面,旨在提高涂布工艺的环保性、生产效率和产品质量。在进行涂布工艺的进排气管道设计和废气治理时,充分考虑生产工艺的需求和实际情况。有机废气经处理产生的热能,不仅能维持RTO 自身的正常运行,还可以回收多余的热能作为涂布设备干燥的能源。

另外,后期系统的运行也是关键,建议注重以下几个方面:(1)完善生产管理。强化生产过程中的环境保护意识,加强对员工的培训和教育,使其认识到环保的重要性。(2)加强设备维护和检修。定期对设备进行检查和维护,提高设备的稳定性和可靠性。(3)增强与相关方的沟通与合作。积极与设备供应商、技术研发机构等进行交流与合作,共同研发更加环保、高效的涂布工艺技术和设备。