基于压电传感器对L形钢管混凝土柱-带楼板钢梁节点试件的损伤监测

李明明

(中交一航局第四工程有限公司,江西 南昌 330004)

0 引言

异形钢管混凝土(SCFST)柱不仅保留了普通方钢管混凝土柱高强度、承载力好、高耗能性等优点,且因其截面的几何特性能大幅度改善室内布局,增加室内使用面积,而受到工程界的广泛关注。近年来,高层建筑结构以焊接SCFST柱与工字钢梁组成的框架体系在国内开始运用,由梁柱和节点构成的框架共同承担整个建筑的全部荷载。由于SCFST柱截面的几何形状不唯一,故众多学者针对不同截面形状的SCFST柱与梁的组合节点进行了相关力学性能的研究[1-7],然而,在环境条件影响下和外荷载作用下,节点区域混凝土在服役期内可能产生开裂、破碎和溶蚀等损伤,这些损伤将在一定程度上影响结构的安全性、适用性和耐久性。因此,对该结构节点区域进行损伤监测,提高结构整体可靠性具有重要意义。

近年来,智能骨料在土木工程中的应用日益广泛,目前应用最普遍的为光导纤维、形状记忆合金、压电薄膜及压电陶瓷,其中压电陶瓷因响应频率大、响应范围广,且对微应变的感知能力能达到0.001mm等优势成为目前结构健康监测的主要传感器。目前,压电陶瓷已成功运用于结构的损伤检测[8-10]。Jiang等[11]采用压电智能骨料对混凝土层合界面损伤程度进行了监测,并基于应力波能量衰减的特性提出了裂纹损伤程度评估方法。黄泳水[12]利用压电陶瓷对木结构表面裂缝和孔洞等典型损伤模式进行了监测,同时对木材无损实时定量监测含水量进行了可行性研究。刘孝禹等[13]同样以木结构为试验对象,利用压电传感器对轴压和局压状态下的试件进行损伤监测可行性研究。本文基于小波包分析理论,通过预埋在试件节点区混凝土内部的压电陶瓷在破坏过程中压电信号幅值变化实现对其损伤状态的监测,同时建立损伤指数,使损伤状况更精确、直观。

1 试验概况

1.1 试件设计

本试验以柱轴压比为变量制作了3个L形钢管混凝土柱-带楼板钢梁节点试件,如图1所示。试件编号依照轴压比大小顺序设置为JD1(轴压比0.2)、JD2(轴压比0.4)、JD3(轴压比0.6),尺寸如图2所示。试验所用混凝土强度等级为C40,钢材型号均为Q235a,材料性能如表1所示。每个试件安装两支压电陶瓷传感器,安装位置如图3所示。因传感器在浇筑混凝土前已安装至钢管内壁,在后续的浇筑及养护过程中极易受损,且存在影响数据采集精准度的可能。为了确保设备的安全,本试验参考了王丹生等[14]提出的一种较保险的封装工艺,对传感器进行特殊处理,即将其与大理石外壳结合,制作成一种压电陶瓷智能骨料,最后用环氧树脂进行封装固定。环氧树脂除具有良好的黏结力外,还具有良好的防水性、绝缘性及耐碱性,与大理石外壳配合使用既能确保压电陶瓷在浇筑混凝土的过程中不被破坏,也能确保设备的正常运行及信号传输的稳定性。

表1 材料性能

图1 试件

图2 试件尺寸

图3 压电陶瓷安装位置

1.2 加载方式与信号采集

本试验在多功能结构试验系统上进行,试验装置如图4所示。试验前对柱顶进行两次预加载,以消除钢管部分的不均匀性,随后将竖向轴力增至满载,并检查仪器性能。低周循环往复试验采用位移控制加载法。首先,对试件的屈服位移进行预估,在加载初始阶段,当位移不超过屈服位移时,加载位移以5mm的增量加载,且每个位移等级正负循环1次,结合荷载-位移曲线的发展趋势最终确定屈服点。当位移超过屈服位移时,以该位移的倍数施加荷载,每个位移等级正负循环3次,直至试件变形严重不适于继续加载或侧向力低于峰值荷载的85%,停止加载。在此阶段试件节点核心区被认定为完全破坏,加载制度如图5所示。

图4 加载装置

压电传感器SA1与SA2分别作为应力波发射器与接收器。SA1通过带有放大功能的信号发生器的信号激励产生应力波,应力波沿结构内部传递给SA2。传感器的输出信号由数据采集卡(N1USB-6361)采集。试验中,在轴压增至满载,试件稳定后测量一次压电信号作为基准信号。在低周循环往复试验中,分别采集各位移峰值的信号。由应力波在混凝土中的传播机理可知,随着损伤的不断累积,应力波在传递过程中的能量也会随之减小,接收器输出的电信号变微弱。因此可通过对比不同加载阶段中信号幅值的变化趋势实现对结构健康状况的监测。监测系统工作流程如图6所示。

图6 监测系统工作流程

2 试验现象与信号分析

2.1 试验现象

试件破坏现象如图7所示。试件在加载初期无明显现象,荷载值随试件呈线性增加,此时试件处于弹性阶段,基本不发生破坏。随着横向位移的进一步加大,能观察到混凝土楼板出现多条弯曲裂缝,且边缘有少许混凝土脱落,此时荷载值增大速度减慢,增长趋势呈非线性,试件进入弹塑性阶段。荷载继续增大,当试件进入屈服阶段时,试件原有裂缝逐步贯通楼板,钢梁下翼缘出现轻微鼓曲。当试件接近其极限荷载时,钢梁下翼缘鼓曲呈明显的尖角向上突起,腹板与节点连接处焊缝出现裂缝,此时荷载值开始下降,由破坏现象判断试件的破坏模式为梁端破坏。

图7 试件破坏形态

2.2 压电信号分析

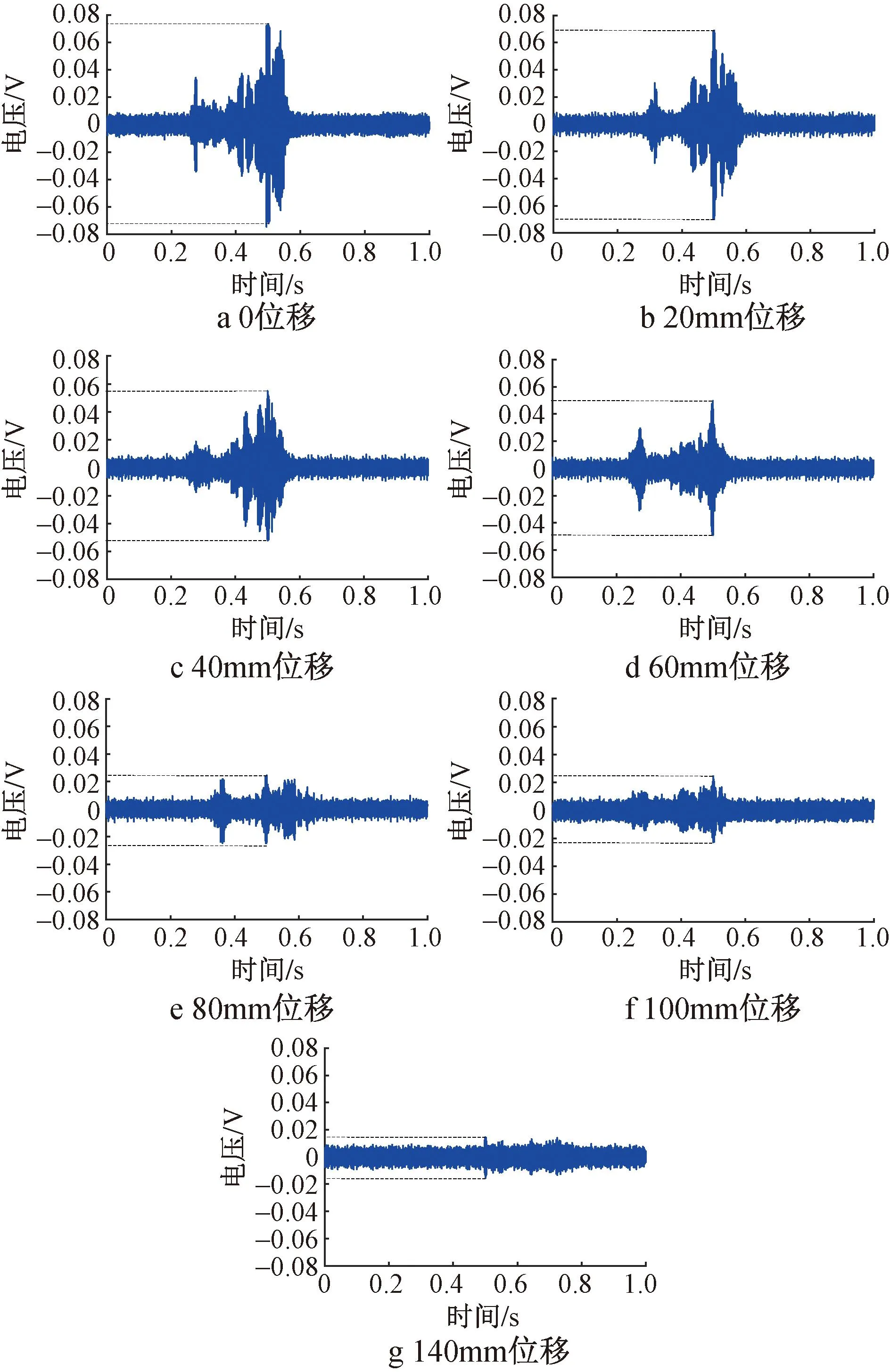

不同加载位移下JD1的压电时频信号如图8所示。由图8可知,位移加载初期,位移值为20mm(JD1的屈服位移)与0对应的电压峰值相比相差6%,表明在弹性阶段内节点区混凝土出现轻微裂纹,或原有孔隙被放大,但随加载的进行其健康状态并未受到较大的影响。当位移水平从40mm逐步增至100mm,可观察到电压幅值大幅降低,表明节点区混凝土损伤正不断恶化,外部现象表现为楼板边缘混凝土成块脱落,裂缝宽度增大。当位移值达到140mm时,电压幅值已接近0,压电传感器几乎无法再接收到应力波信号,表明此时试件核心区混凝土已严重受损,外部现象表现为钢梁下翼缘鼓曲,上、下翼缘及腹板焊接处开裂。受轴压比差异的影响,JD2,JD3在不同加载阶段的电压幅值各不相同,但幅值的变化趋势与JD1保持高度一致,从整体上看,所有试件在加载过程中的电压幅值均随位移值的增大而减小,产生此现象的原因可能是混凝土内部损伤大幅削弱了应力波能量,导致应力波传播效率的折损。可见应力波的传递效率对混凝土内部损伤程度较敏感,故用该方法对结构进行健康监测具有一定的可行性。

图8 在JD1中获取的电压信号

2.3 损伤指数

压电信号分析只能定性分析结构的损伤状态,为了更精准高效地判断试件损伤程度,在小波包能量法的基础上,采用均方差的方法引入损伤指数DI:

(1)

式中:Eh为试件在无损伤状态下的小波包能量值;Ed为试件受损后的能量值。

当Ed=Eh,即DI=0时,试件处于健康状态;当Ed=0,即DI=1时,试件已完全破坏。DI随着试件内部损伤的累积而逐步增大,最终向1饱和。本试验中,利用小波包分析将压电传感器的每个输出信号分解为多个小波包能量,经计算得到对应的损伤指数如图9所示。损伤指数随位移值的增加而增加,最后向1饱和,这对应了试验中核心区混凝土损伤随加载的进行而不断累积直至完全损坏的过程。

图9 小波包能量和损伤指数

由图9可知,当加载方向为正向时,混凝土楼板及矩形钢管内压电传感器所在侧的混凝土处于受压状态,由于楼板抗压性能远高于其抗拉性能,在正位移加载中所承受的荷载比例大于负位移加载,使正峰值位移下楼板的承载力贡献更大,正峰值位移下试件核心区损伤程度较负峰值位移下更小。因此,大部分负位移峰值处的DI值略高于正位移峰值处的DI值,同时也说明了在加载负峰值位移期间,监测位置混凝土的损伤程度更严重。从整体来看,DI值与小波包能量值从0位移处向两侧增大或减小,这一趋势反映了在低周循环荷载作用下,试件核心区混凝土裂缝的反复张开与闭合。

由图9d~9f可知,随着轴压比的提高,加载位移值在±40mm之后DI值的增长率也在不断提高,且各试件的DI峰值也在增加,试件JD1在DI值为0.70~0.77时最终破坏,试件JD2在DI值为0.87~0.90时最终破坏,试件JD3在DI值为0.90~0.91时最终破坏。这说明柱顶轴压的增强,导致更多混凝土参与压缩,截面抗弯刚度增加,节点区混凝土出现较差的塑性,更易出现强度退化。

根据试验现象,当加载位移小于屈服位移时,试件处于弹性阶段,由于外部钢管的约束,节点区混凝土几乎未受到损害,试验无明显现象。当加载位移大于20mm后,DI值迅速增大,试件进入屈服阶段,钢梁下翼缘与核心区钢管的屈曲程度逐渐增加,对内部混凝土的约束作用大大降低,导致其核心区域混凝土更易出现损伤。当加载位移超过140mm时,所有试件的DI值均超过0.75,试件楼板混凝土大量脱落,钢梁屈曲较明显,节点区内部混凝土损伤程度达到使应力波几乎无法继续传播,节点接近破坏。所有试件在不同加载阶段的试验现象与损伤指数的分析结果吻合。

3 结语

本试验提出了一种基于压电智能骨料对梁柱节点模型在低周循环荷载下的核心区混凝土损伤状态进行监测的方法。试验结果证明了该方法能有效对节点核心区混凝土健康状态进行监测,通过对试验数据的分析,可得出以下结论。

1)随着侧向位移的增加,核心区混凝土损伤不断累积,压电信号幅值呈下降趋势,最终趋近于0,DI值呈上升趋势,最终趋近于1。

2)L形钢管混凝土柱-带楼板钢梁节点试件的破坏现象与检测数据的分析结果吻合,证明了本文监测方法的可行性。

3)试件的轴压比对最终破坏时的损伤指数值具有一定影响。

4)压电信号幅值与DI的一致行为证明了两指标在追踪损伤现象方面能力优越。