航空发动机多支撑附件系统振动传递路径分析

朱清玉,韩清凯,2,*,王维民,江志农

1.大连理工大学 机械工程学院,大连 116024

2.东北大学 机械工程与自动化学院,沈阳 110819

3.北京化工大学 机电工程学院,北京 100029

航空发动机附件系统参与完成发动机启动、状态控制、油/气输运等功能,是航空发动机的重要组成部分[1]。发动机使用过程中,成附件承受着各种复杂的内外部载荷。成附件大都是复杂的多支撑系统,如卡箍-管路系统[2]和滑油箱-安装结构系统[3]等,发动机的振动过大常常会造成附件结构局部破坏,影响成附件的使用寿命和发动机的可靠性。而要降低成附件的振动水平,首先需要分析振动系统的各路径振动贡献量,辨识哪个振源是主要振动来源,再在关键路径上进行减/隔振设计,从而降低成附件的振动大小。因此,开展航空发动机多支撑附件系统振动传递路径分析具有重要的工程意义。

传递路径分析方法(CTPA)是研究系统振动主要工具之一,常用来分析复杂系统振动的各路径振动贡献量,辨识振动的主要来源。自“源-路径-接受者”模型提出以来[4],传递路径分析方法已经得到了很大的发展。经过近40年的发展,已经衍生出了多种频域TPA 方法,主要有传统TPA、工况TPA、OPAX、快速TPA、多级TPA和混合TPA 等,郭荣等[5]对其进行综合比较得出了各种方法的应用场合。贺尔铭等[6]结合大型客机座椅舒适性研究,讨论了各种TPA 方法的适用性,并对TPA 方法未来的发展进行了展望。振动传递路径分析问题的公开研究资料大多集中于车辆领域,常采用TPA 方法分析汽车等复杂系统的噪声、振动和声振粗糙度(Noise Vibration and Harshness, NVH)问题[7]。CTPA 作为最早提出的TPA 方法,具有精度高、方法成熟的优点。Diez-Ibarbia 等[8]采用CTPA 方法研究了电动汽车从电机支架和悬挂点传递至车厢的结构噪声的八条传递路径的贡献量,获得了每条路径的噪声贡献谱,实测和计算结果具有一致性,验证了CTPA 方法的可行性。然而CTPA 需要对主动部件解耦,费时费力,同时可能严重破坏系统边界条件。为了克服CTPA 方法的缺点,工况传递路径分析(OTPA)方法应运而生[9]。屠翔宇[10]和吕昊[11]等建立了油箱工况传递路径分析模型,对比车内噪声信号的计算值与实测值的频谱,验证了所建立的OTPA 模型的正确性;通过台架试验分析结构路径振动加速度频谱和传递函数频谱,预估整车油箱噪声水平,分析各路径的传递噪声贡献量,并提出了改进油箱晃动噪声的方法。OTPA 在提高测试效率的同时却降低了测试的精度,容易遗漏重要传递路径[12]。与基于试验的TPA 方法不同,混合传递路径分析(HTPA)方法是结合数值仿真和试验的TPA 方法。针对某车型传动系统扭振引起的车内轰鸣问题,唐贵基等[13]搭建了混合传递路径分析模型,计算得到的目标点噪声与试验测得结果具有良好的一致性,重现了问题频段的频谱特征,证明了混合TPA 方法的准确性。范朝梦[14]采用混合TPA 方法研究了轻型汽车振动各路径振动贡献量,并优化关键振动传递路径的橡胶衬套刚度来降低振动。仿真TPA 方法的应用不仅减少了试验工作量,还可以修正系统结构对各路径振动贡献量的影响。目前,Altair 公司开发了整车仿真平台工具,可实现整车TPA 仿真分析,Onestep TPA 通过关键字一步就可进行TPA 的计算分析,省去了许多复杂的过程[15]。

目前,振动传递路径分析方法在航空发动机领域得到广泛的工程应用。舒俊成等[16]基于OTPA 方法,辨识了某客机发动机振动向客舱传递的关键路径,分析了发动机前后挂点振动对客舱不同座椅垂向方向加速度响应的贡献量。针对涡轴发动机及其安装系统的简化模型,袁海飞[17]通过分析转子不平衡激振力及其传递过程,建立了整个系统的TPA 模型。并通过开展结构传递路径试验验证了所建立的涡轴发动机及其安装系统TPA 模型的有效性,分析了工作转速范围内各传递路径对目标点的振动贡献,通过控制关键路径实现了转子不平衡激励下发动机安装系统的减振设计。Mir-Haidari 等[18]采用键合图振动传递路径分析方法分析了航空发动机的结构振动传递路径,并提出了有助于最小化转子不平衡力引起的飞机机身振动传递的减振策略。考虑到航空发动机外部成附件振动环境复杂,会受到泵源流体压力脉动激励、飞机机体和发动机基础激励等多源激励综合作用,相关学者通过振动传递路径分析方法实现了主要振源的辨识。Christensen 等[19]引入振动传递路径分析技术,研究了火箭发动机多源随机载荷的识别问题,定量分析了火箭发动机的主要振动传递路径。为了准确识别发动机多源激励载荷并提供可靠的振动贡献量分析结果,路广霖等[20]提出一种基于加权正则化的改进传递路径分析技术,开展发动机地面振动试验,结果表明,相较于CTPA 技术,所提方法能更准确地识别多源激励,提供更可靠的振动贡献量分析结果。针对航空发动机外部的实测振动成分(包含简谐振动和随机振动组分)的特点,以某发动机振动载荷的传递路径分析为例,李鹏等[21]研究了随机振动信号的TPA 分析方法,得到了各激励源通过各传递路径的振动贡献量以及振动传递的主路径。关于发动机多支撑外部附件振动传递路径相关文献较少,郭旭民等[22]建立了输流管道系统的振动传递路径模型,分别采用数值和试验方法研究了系统振动传递特性,并通过收集振动传输过程中的功率流信号来识别主要传输路径。关于航空发动机多支撑滑油箱振动传递路径分析相关研究未见报道。

本文针对某航空发动机多支撑滑油箱系统振动过大的问题,开展振动传递路径分析。根据该滑油箱具有多个安装结构支撑的结构特点,并结合TPA 基本原理,建立多支撑滑油箱系统TPA 仿真模型并验证了模型的有效性。基于某发动机实测滑油箱振动载荷谱,在空中慢车、巡航和最大工作转速3 种飞行状态下,于发动机基座上垂向施加振动载荷,仿真分析了滑油箱多个目标点的振动响应。基于仿真TPA 方法,讨论了不同飞行状态下安装结构对滑油箱振动响应的贡献量大小,同时辨识了主要传递路径。最后,通过降低主要传递路径的传递函数和工况载荷,对滑油箱振动响应进行减振优化。所使用的TPA 方法和分析结果可为工程中航空发动机复杂多支撑外部附件系统的动力学设计提供指导。

1 TPA 理论基础

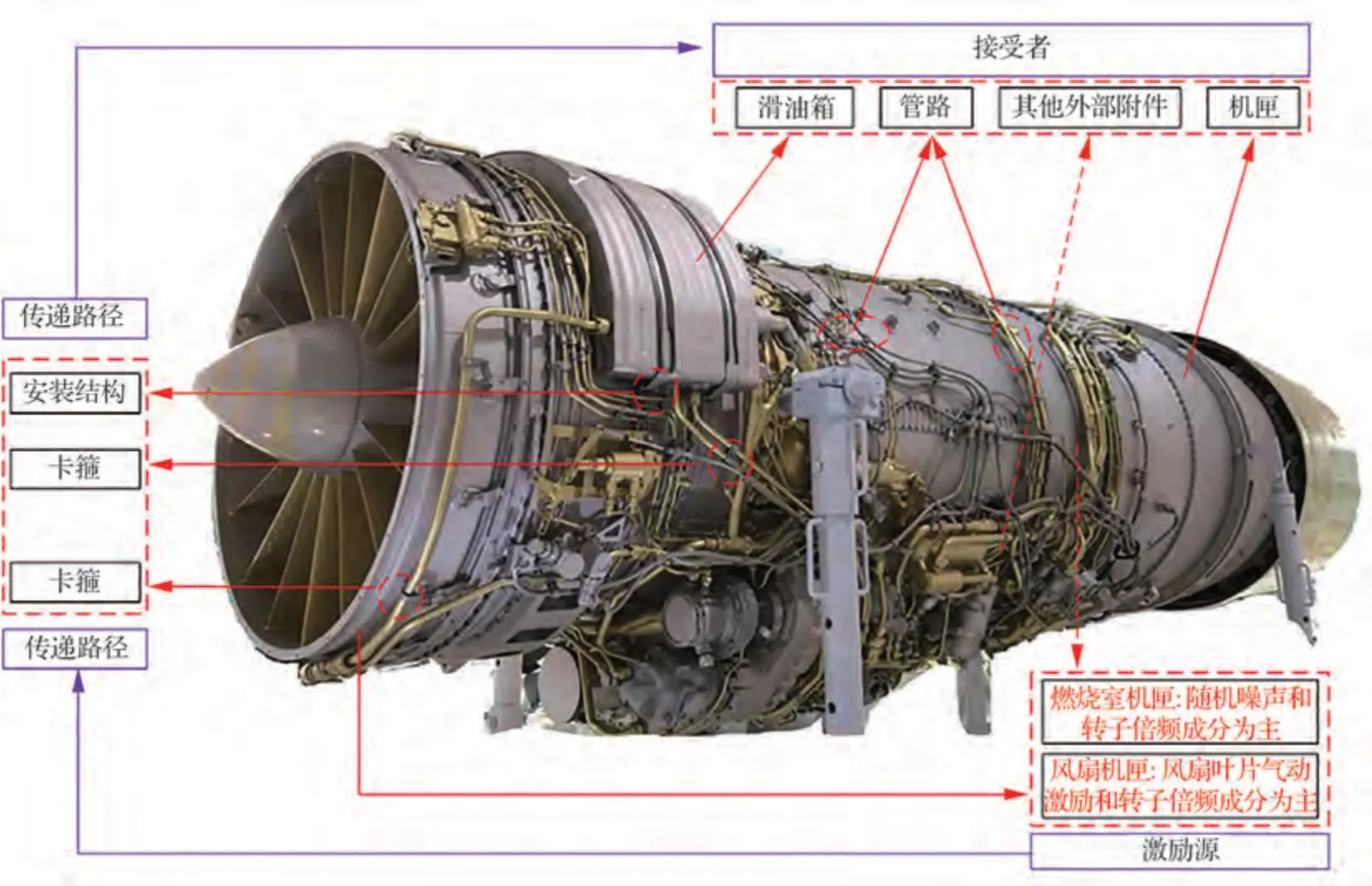

对于TPA 方法,要分析的系统通常分为被动部分和主动部分。被动部分包含传递振动的装置(路径)以及吸收这些振动的物体/人(接受者),而主动部分则产生这些振动(源)[23]。发动机外部成附件系统“源-传递路径-接受者”模型如图1所示,由以下部分组成:

图1 发动机外部附件系统“源-传递路径-接受者”模型Fig.1 “Source-path-receiver” model of engine external accessory system

1) 产生振动的源,如发动机机匣,发动机外部的实测振动环境包含简谐振动和随机振动组分,简谐振动主要由转子转动和齿轮传动激起,随机振动主要来源于燃烧和气动噪声,通过机匣传递至发动机外部成附件(管路、滑油箱和传感器等)。

2) 接受者,如发动机外部成附件(管路、滑油箱和传感器等),接收振动。

3) 传递路径,如支撑结构(安装结构和卡箍等),激励源与接受者之间的振动传递途径。

1.1 基本原理

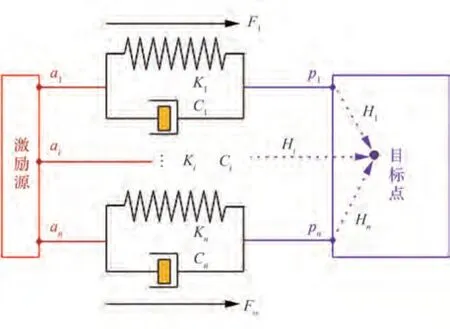

在图2所示的复杂系统中,一个或多个激励源的振动通过多个连接传递到目标点,这些连接都称为振动传递路径。目标点的总响应是每个路径的分量在目标点的叠加:

图2 复杂系统振动传递路径模型Fig.2 Vibration transmission path model of complex system

式中:X(ω)为目标点的振动总响应;Hi(ω)为从路径点i到目标点的传递函数;Fi(ω)为整个系统(包括接受体、输入端和路径)在外力作用下各个路径上的工况载荷。ai和pi分别为active 和passive 的缩写,表示第i条路径的主动端和被动端。

CTPA 通常可分为3 个主要阶段:① 传递函数测量;② 工况测试;③ 结果和评估。CTPA 测试过程中,传递函数可以通过试验测量获得,而工况载荷往往需要通过悬置动刚度法、逆矩阵法和驱动点频响函数法获得[24]。

1.2 传递函数测量

为了准确地获得路径点到目标点之间的传递函数,测量系统传递函数时需先拆除主动端,再依次测量每个路径点到目标点的传递函数。施加激励时,可采用锤击激励或激振器激励Fi(ω),并利用加速度计拾取目标点响应Xi(ω),可得到从路径点i到目标点的传递函数Hi(ω)为

也可通过信号的自谱互谱确定其传递函数,即

式中:SFX为激励F和响应X的互功率谱密度;SXF为响应X和激励F的互功率谱密度;SFF为激励F的自功率谱密度;SXX为响应X的自功率谱密度。

考虑测试过程存在噪音等干扰,采用相干函数来评价传递函数的质量。当相干函数>0.9时[25],认为实测传递函数可信。试验中,每个位置可敲击2~4 次,平均后得到传递函数的最终结果。

1.3 工况载荷辨识

采用悬置刚度法估算路径点工况载荷时,需要准确确定悬置刚度值。在测量安装刚度时,不仅要根据实际工况施加预紧力和边界条件,还要考虑工作温度等方面的影响。要获得准确的悬置刚度值并不容易,因此在实践中实际使用了逆矩阵法[26]。对于线性系统,这些路径点的工况载荷F1,F2,…,Fn的估算公式可以从参考点所测工况响应X1,X2,…,Xm的系统运动方程得到:

式中:Hmn为从路径点n到参考点m的传递函数。

式(4)可以简化为

采用逆矩阵法计算路径点的工况载荷时,需要在路径点附件选择适当数量的参考点,通常参考点的数量m不应少于路径点数量n的2 倍,即m≥2n。此时,可通过奇异值分解技术(SVD)或Tikhonov 正则化等方法,获得传递函数的伪逆矩阵。

1.4 振动贡献量分析

第i(i=1, 2,…,n)条路径激励传递至目标点的响应Xi为

每条路径传递响应Xi的投影为该路径振动传递的贡献量,即

式中:|Xi|为第i条路径激励传递至目标点的响应Xi的模;θi为X与Xi之间方向夹角,0°≤θi≤180°。

第i条路径振动响应与目标点响应模的比值为第i条路径振动贡献量,即

1.5 TPA 分析流程

基于TPA 基础理论,结合OptiStruct 软件,建立多支撑滑油箱系统TPA 模型,采用Onestep TPA (Automated TPA)技术通过关键字一步实现TPA 的计算分析。通过开展振动贡献量分析获得主要传递路径,对于主要路径的高贡献量从传递函数和工况载荷角度进行分析,采用不同的方法实现减振设计。具体的TPA 分析流程如图3所示。

图3 TPA 分析流程Fig.3 TPA flow chart

2 多支撑附件系统TPA 建模

本节以某航空发动机具有多安装结构支撑的简化滑油箱系统为研究对象,对多支撑滑油箱系统进行有限元建模,在上述多支撑滑油箱系统有限元模型基础上进行TPA 模型设置,对所建立的多支撑滑油箱系统TPA 模型进行谐响应分析,进而验证所建立的TPA 模型的有效性。

2.1 多支撑附件系统结构描述

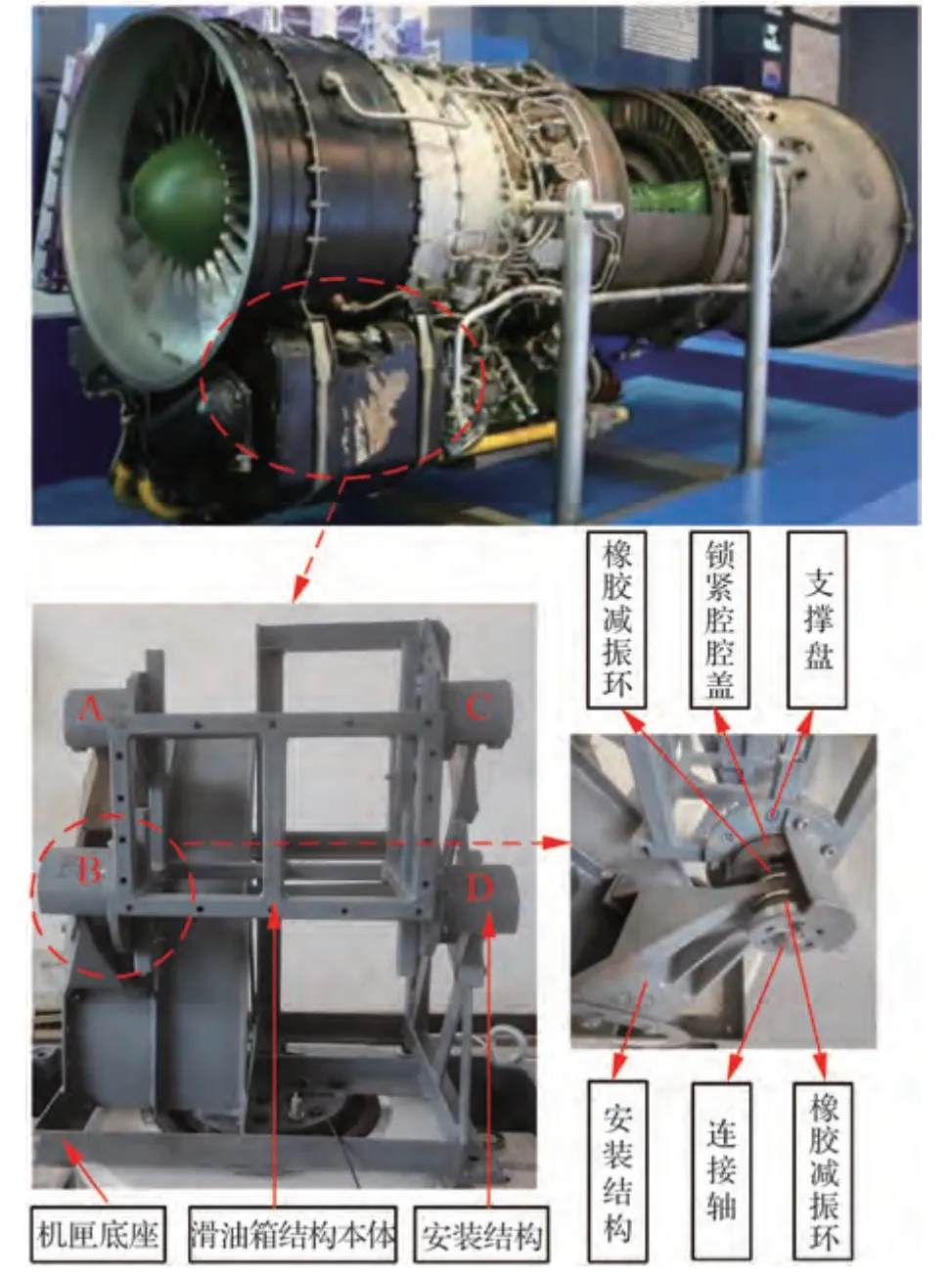

简化的多支撑滑油箱系统如图4所示。该部件为典型的具有多支撑的附件系统,主体部分主要由机匣底座、安装结构组件和结构本体等零部件组装而成。结构本体和安装结构材料都采用45#钢。滑油箱一般由内部桁架结构和外部薄壁结构组成。本文主要研究基础激励沿着各个安装结构传递至滑油箱本体的振动传递规律,不考虑滑油箱薄壁结构的局部振动和流固耦合作用,复杂薄壁曲面加工的难度较大,所以只加工了滑油箱桁架主体结构。字母A~D 分别表示滑油箱的左上安装结构、左下安装结构、右上安装结构和右下安装结构。安装结构组件主要包括滑油箱支撑盘、锁紧腔腔盖、连接轴、连接处扣盖和橡胶减振环。

图4 简化的多支撑滑油箱系统Fig.4 Simplified oil tank system with multiple pedestals

2.2 多支撑附件系统TPA 模型设置

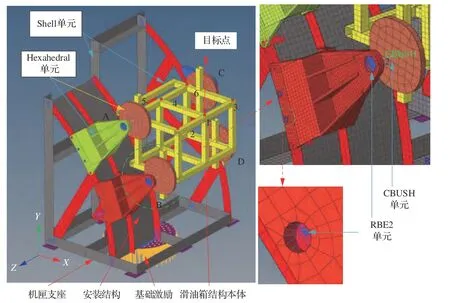

本文所研究的多支撑附件系统具有4 个安装结构,每个安装结构具有3 个平动和3 个转动传递路径,因此从基础激励到目标响应点一共有24 条振动传递路径。过多的振动路径会导致TPA 计算时间成本非常高。为了提高TPA 计算效率,针对所研究的多支撑附件系统结构特点,本文提出了混合单元建模方法。选用梁单元和板壳单元,分析耗时短、效率高,但无法得到局部精确的应力分布等;选用实体单元建模,分析精度高,但对计算机性能要求高,分析用时长;混合单元建模技术可避免上述2 种方法的弊端[27]。

采用OptiStruct 软件建立多支撑附件系统有限元模型,如图5所示。对于较薄的实体三维模型进行有限元建模时,可以用壳单元表示,机匣底座和结构本体框架均采用提取中性面的方法划分网格,单元类型为Pshell,Shell 单元的厚度与实际框架结构厚度相同。安装结构和结构本体支撑盘采用Psolid 实体单元建模。混合单元模型对应的单元和节点数量分别为21 089 和28 459 个。较于整个模型采用Psolid 实体单元建模(单元和节点数量分别为127 913 和124 335 个),混合单元模型可大大缩短计算时间成本,适用于具有繁多路径的TPA 分析。机匣底座为焊接而成的框架结构,各焊接位置使用RBE2 单元连接。同样,使用RBE2 单元连接将安装结构绑定到机匣底座。采用CBUSH 单元将安装结构挂耳与滑油箱支撑盘连接。根据减振环形状和材料属性,对减振环进行静力学分析,对橡胶减振环一端面施加固定约束,另一端面施加单位力,减振环轴向变形如图6(a)所示,计算获得减振环轴向刚度为1 N/0.001 336 mm=748 502.99 N/m;对橡胶减振环外环施加固定约束,内环施加单位径向力,减振环径向变形如图6(b)所示;计算获得减振环径向刚度为1 N/0.006 1 mm=163 934.43 N/m。采用CBUSH 单元将安装结构挂耳与滑油箱支撑盘连接,并根据橡胶减振环刚度计算结果定义各支撑刚度。

图5 多支撑滑油箱系统有限元模型Fig.5 FE model of oil tank system with multiple pedestals

图6 橡胶减振环变形云图Fig.6 Deformation nephogram of rubber damping ring

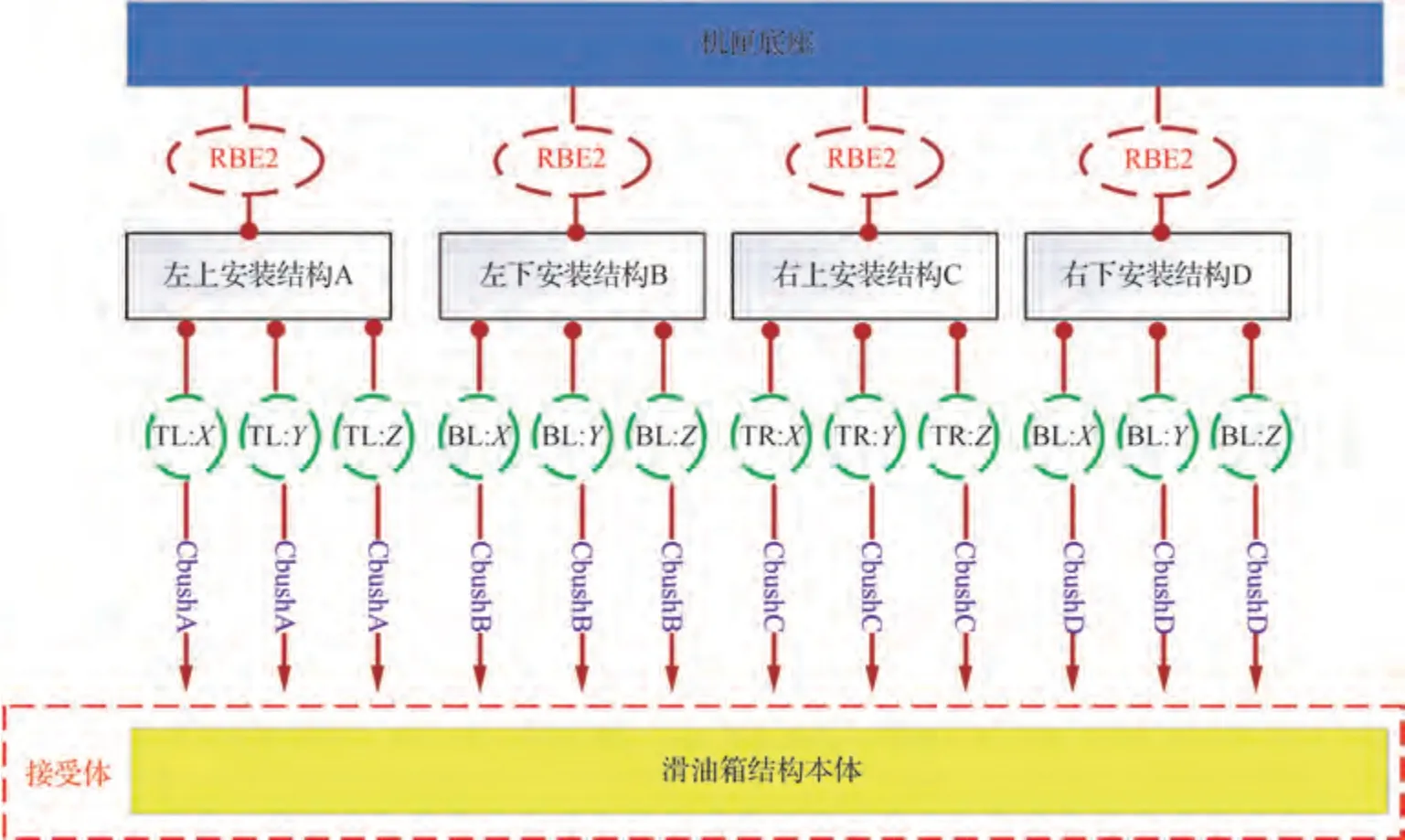

在上述滑油箱系统有限元模型基础上进行TPA 建模。具体模型设置过程:① 创建界面集。定义滑油箱结构本体为接受体,支架和安装结构作为主动侧。如图7所示,滑油箱为接受体,虚线框为TPA 分析的界面。此处需要定义3 个SET。首先是界面处的滑油箱路径点SET,包括左上、左下、右上以及右下4 个安装结构路径点。然后是滑油箱目标响应点SET,这取滑油箱目标点Y方向的振动响应。最后是主、被动侧之间连接单元的SET,包括CbushA、CbushB、CbushC 和CbushD。② 创建PFPATH 卡片。CONPT 选择对应界面处被动侧的路径点SET;RID 选择滑油箱目标响应点SET;CONSEL 选择对于主、被动侧连接单元的SET。

图7 接受体边界Fig.7 Receiver boundary

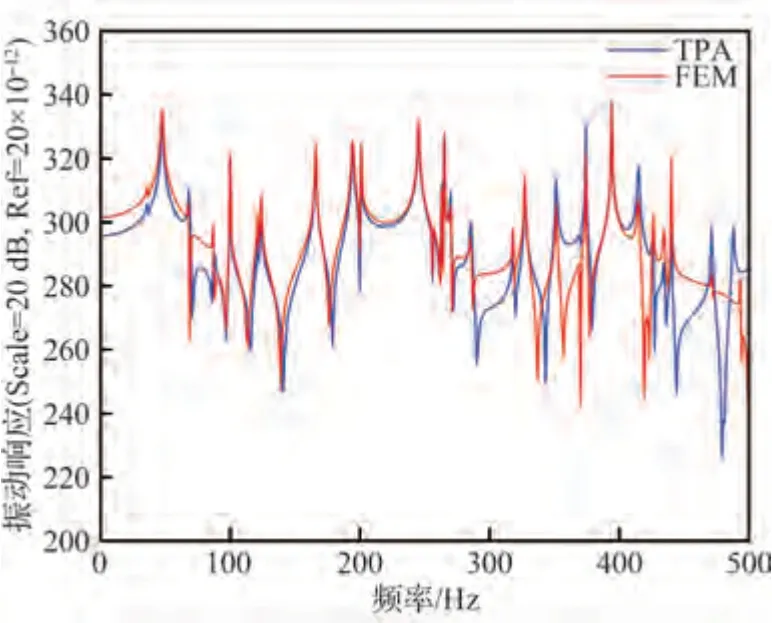

图8 TPA 分析振动响应曲线Fig.8 Vibration response curves calculated by TPA method

2.3 多支撑附件系统TPA 模型验证

对滑油箱施加垂直方向(Y方向) 0~500 Hz 2g的加速度(ACCEL1)基础激励,载荷施加在滑油箱底部圆盘支座上。拾取滑油箱节点64 666Y方向的振动响应。使用HyperView 后处理模块Transfer path analysis 对滑油箱进行TPA 后处理。图 8所示为滑油箱节点64 666Y方向振动响应的计算结果。其中,TPA 为使用路径叠加得到的滑油箱节点64 666Y方向振动响应,FEM为求解器直接计算得到的滑油箱节点64 666Y方向振动响应。从图 8 可以看出,在0~500 Hz范围内,2 条曲线一致性较好,说明传递函数和输入力是正常的,几乎没有能量损失,所建立的多支撑滑油箱TPA 模型是可行的。高频段一致性不是很好,TPA 计算结果小于求解器计算结果,这是因为高频段组合频率成分复杂,非线性环节等因素导致的能量损失引起的。

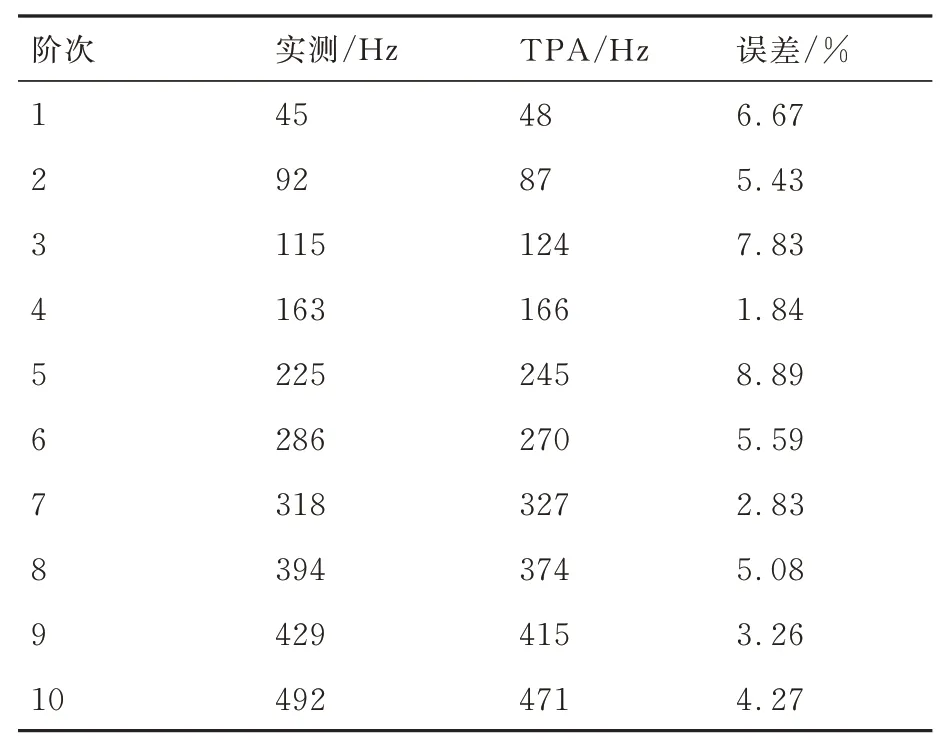

搭建多支撑滑油箱振动试验系统,如图9所示。在滑油箱试验器中部布置加速度传感器,在试验过程中,在滑油箱垂直方向施加5~500 Hz 2g的正弦激励,通过扫频得到三维瀑布图来辨识多支撑滑油箱系统的固有频率,如图10所示。基于TPA 模型计算与试验测试得到的多支撑滑油箱系统的前10 阶模态频率如表1所示,可以看出,二者误差较小,主要由滑油箱结构简化、边界条件简化及计算误差等因素引起,验证了所建立的多支撑滑油箱系统TPA 有限元模型的有效性。

表1 实测与TPA 计算的滑油箱系统固有频率对比Table 1 Comparison of measured and TPA-calculated natural frequencies of lubricant oil tank

图9 试验系统Fig.9 Test rig system

3 多支撑附件系统的工况响应

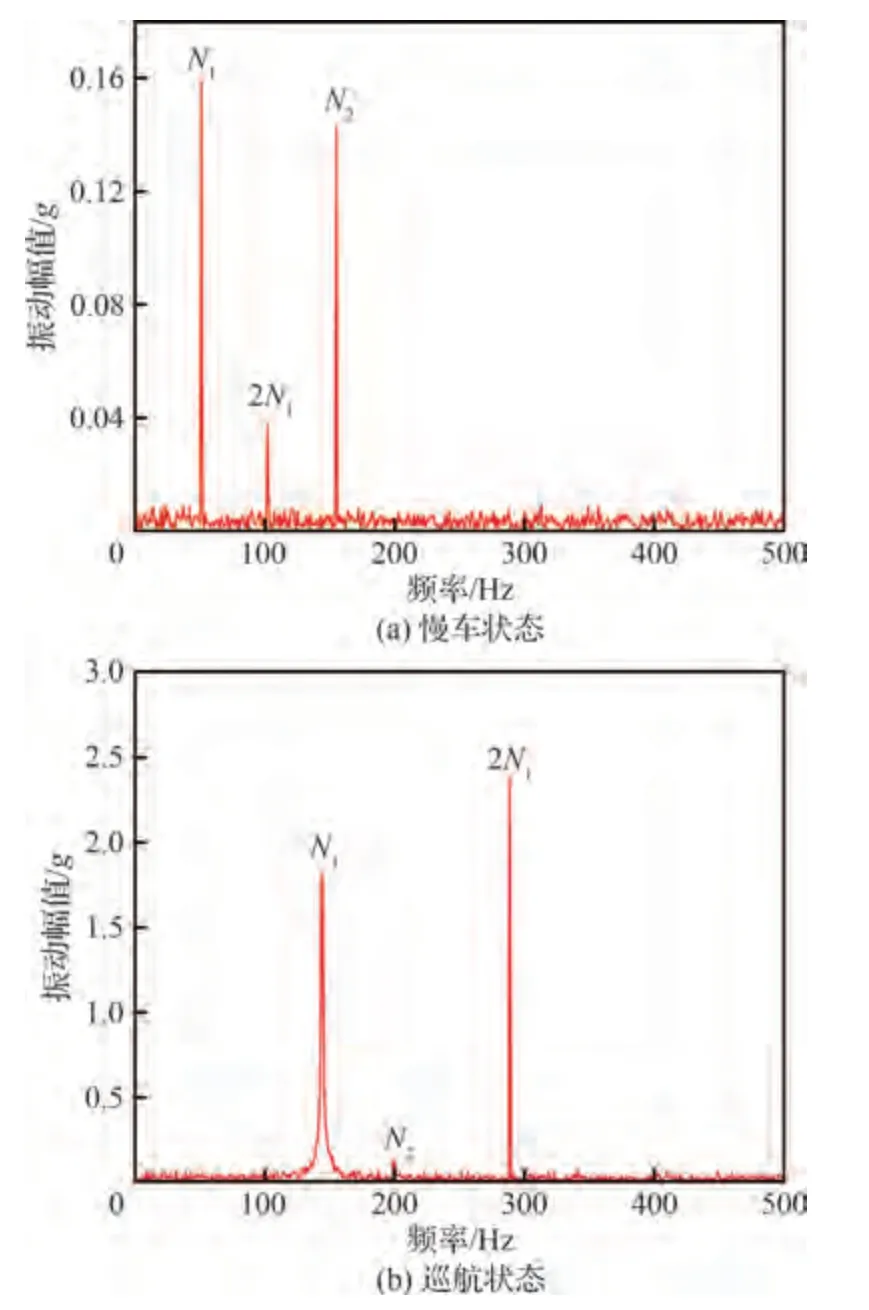

3.1 某发动机典型振动载荷

某航空发动机空中慢车、巡航、最大工作转速3 个飞行状态的发动机典型振动载荷谱如图11所示。由图11 可见,在慢车状态下,发动机振动载荷能量主要集中在高低压转子基频及低压转子倍频处;在巡航状态和最大工作转速状态下,发动机振动载荷能量主要集中在低压转子基频及其倍频处。

图11 某发动机各飞行状态典型振动载荷频谱图Fig.11 Typical vibration load spectrums of engine under various flight conditions

3.2 滑油箱目标点加速度响应

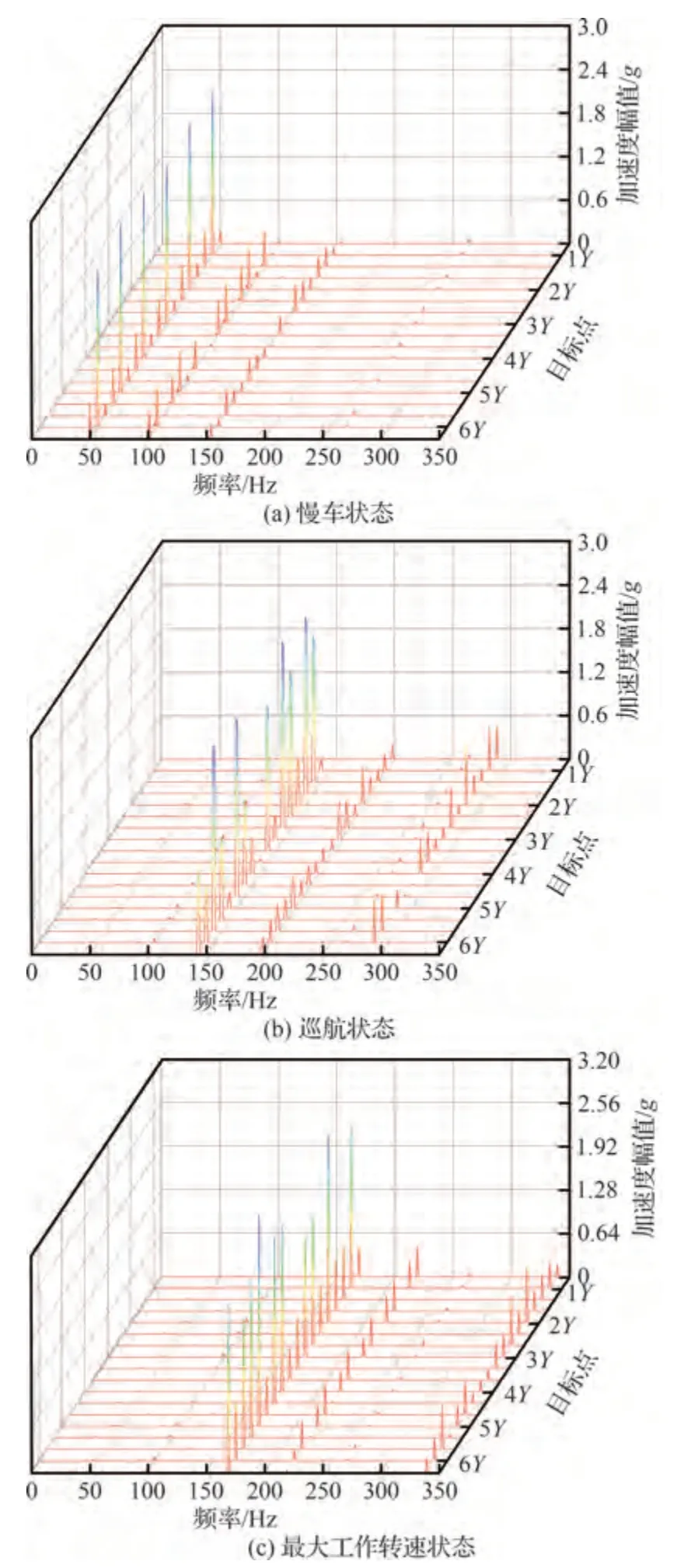

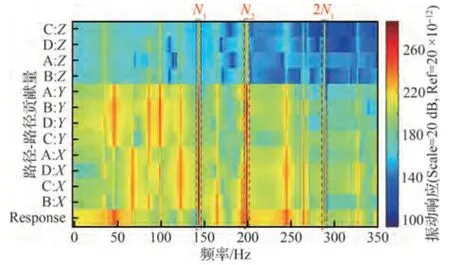

在空中慢车、巡航、最大工作转速3 个飞行状态下,分别将发动机振动载荷施加于多支撑滑油箱系统机匣支座上,激励方向为Y向。通过Opti-Struct 仿真,得到滑油箱本体前部(左、中、右)和中部(左、中、右)共6 个目标点(见图 5)的加速度响应数据。每个飞行状态下,6 个目标点的加速度响应信号共有18 个。各加速度响应曲线按1~6 目标点及每个目标点X、Y、Z方向排序得到其加速度响应瀑布图,如图12所示,1Y→3Y→6Y为18 个加速度响应的排序方向。

图12 各飞行状态滑油箱不同目标点加速度响应瀑布图Fig.12 Vibration response waterfall diagrams of different target points under various flight conditions

1) 在3 个飞行状态下,滑油箱不同目标点加速度响应峰值主要集中在高低压基频N1、N2及其低压倍频2N1处。

2) 在慢车和最大工作状态低压基频N1处,各目标点Y向加速度幅值最大,即低压转子基频分量N1对各目标点Y向加速响应影响最大。

3) 在巡航状态低压基频N1(144.5 Hz)处,各目标点X和Z向加速度幅值最大,这是由于在144.5 Hz 附近滑油箱存在绕Y轴偏转的高阶模态,该模态对目标点振动响应贡献量较大。

4 多支撑附件系统振动贡献量分析

本节以滑油箱某个目标响应点(节点编号64 666)为例,拾取其Y向加速度响应,开展3 个飞行状态下各个路径的振动传递贡献量分析。

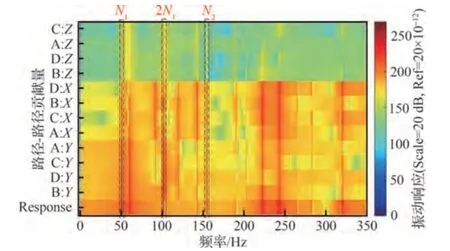

4.1 慢车状态安装结构的振动贡献量

慢车状态下,在高低压基频N1、N2及低压倍频2N1处,滑油箱不同安装结构对目标点振动响应贡献量如图13所示。其中A~D 为安装结构编号,X、Y、Z为各个安装结构的振动传递方向。由图13可见,在N1、N2及2N1处,滑油箱目标点振动响应相对较大。在宽频段内,安装结构不同振动传递方向对目标点振动响应贡献量排序为Y>X>Z。

图13 慢车状态全频段振动贡献量Fig.13 Vibration contribution in full frequency band under idle state

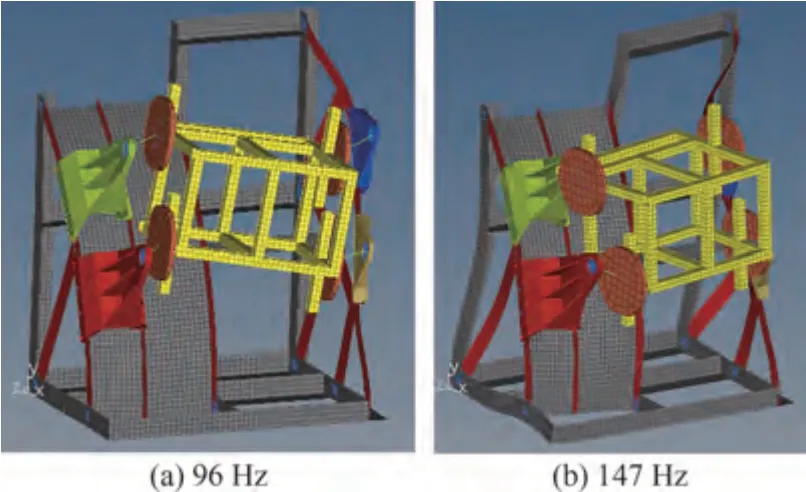

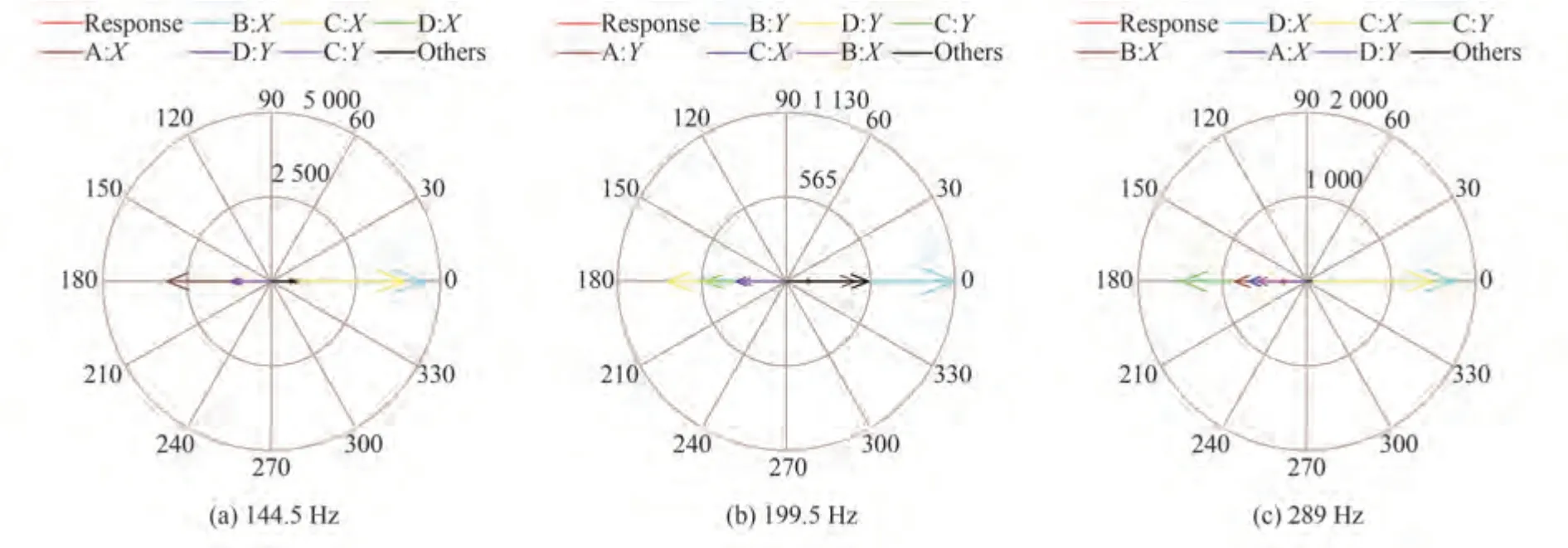

图14所示为慢车状态多频率点振动贡献量矢量图。考虑到贡献量排序前4 的传递路径占目标点响应贡献量比重较大,因此,着重分析贡献量排序前4 的传递路径对目标点响应的影响。从图14(a)中可以看出,在低压转子基频N1处,目标点振动响应的贡献量排序为B:Y>D:Y>C:Y>A:Y,且均为正贡献量。在低压转子倍频2N1处,目标点振动响应的贡献量排序为B:Y>D:Y>C:Y>A:Y,其中C:Y和D:Y均为负贡献量,这是由于在2N1附近滑油箱存在绕X轴偏转的高阶模态,如图15(a)所示,且右上安装结构C 和右下安装结构D 与目标点振动方向相反。在高压转子基频N2处,目标点振动响应的贡献量排序为B:X>C:X>A:X>D:X,这是由于在N2附近滑油箱存在绕Y轴偏转的高阶模态,如图15(b)所示,其中A:Y和D:Y均为负贡献量,这是由于左上安装结构A 和右下安装结构D 与目标点振动方向相反。

图14 慢车状态不同频率点振动贡献量矢量图Fig.14 Phasor vibration contribution plot at different frequencies under idle state

图15 多支撑滑油箱的模态振型Fig.15 Vibration modes of multi-support lubricating oil tank

4.2 巡航状态安装结构的振动贡献量

巡航状态下,在高低压基频N1、N2及低压倍频2N1处,滑油箱不同安装结构对目标点振动响应贡献量如图16所示。由图16 可见,在N1、N2及2N1处,滑油箱目标点振动响应相对较大。在宽频段内,安装结构不同振动传递方向对目标点振动响应贡献量排序为Y>X>Z。

图16 巡航状态全频段振动贡献量Fig.16 Vibration contribution in full frequency band under cruise state

图17所示为巡航状态多频率点振动贡献量矢量图。由图17(a)可见,在低压转子基频N1处,目标点振动响应的贡献量排序为B:X>C:X>A:X>D:Y,这是由于在N1附近滑油箱存在绕Y轴偏转的高阶模态,其中A:X和D:Y均为负贡献量,这是由于左上安装结构A 和右下安装结构D 与目标点振动方向相反。在高压转子基频N2处,目标点振动响应的贡献量排序为B:Y>D:Y>C:Y>A:Y,其中C:Y和D:Y均为负贡献量,这是由于在N2附近滑油箱存在绕X 轴翻转的高阶模态,且右上安装结构C 和右下安装结构D 与目标点振动方向相反。在低压转子倍频2N1处,目标点振动响应的贡献量排序为D:X>C:X>C:Y>B:Y,这是由于在2N1附近滑油箱存在沿X轴平动的高阶模态,其中C:X和D:X均为负贡献量,这是由于右上安装结构C 和右下安装结构D 与目标点振动方向相反。

图17 巡航状态不同频率点振动贡献量矢量图Fig.17 Phasor vibration contribution plot at different frequencies under cruise state

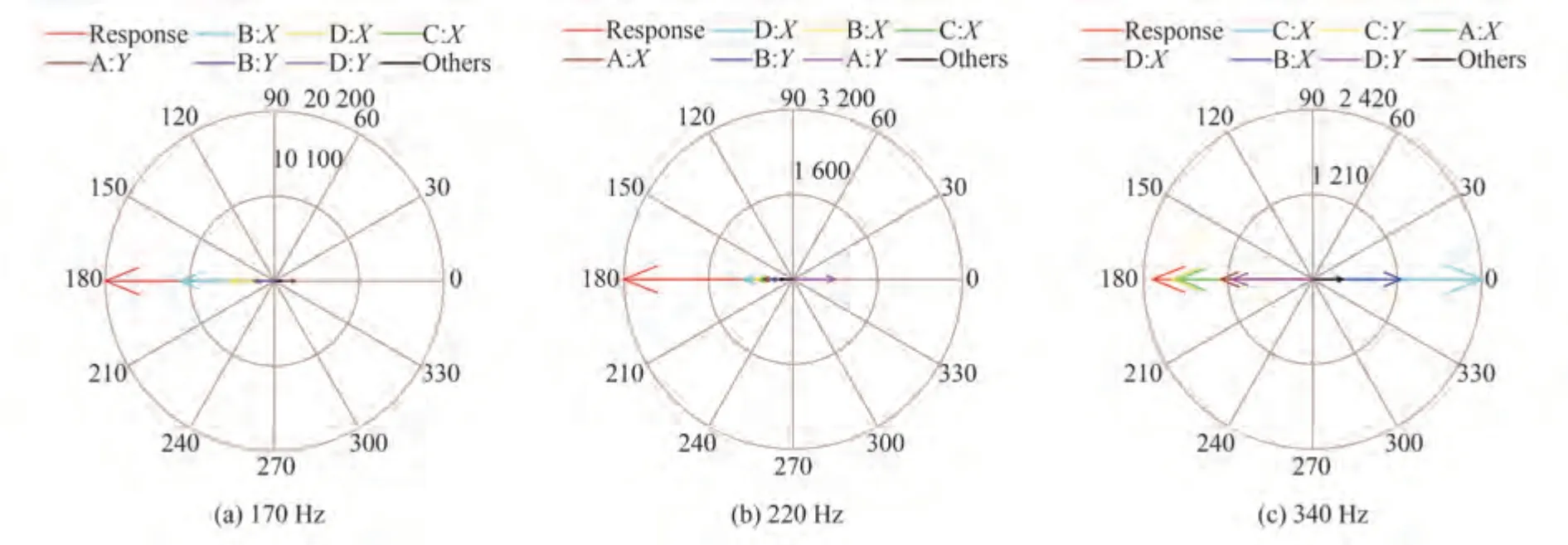

4.3 最大工作转速状态安装结构的振动贡献量

最大工作转速状态下,在高低压基频N1、N2及低压倍频2N1处,滑油箱不同安装结构对目标点振动响应贡献量如图18所示。由图18 可见,在N1、N2及2N1处,滑油箱目标点振动响应相对较大。在宽频段内,不同安装结构Y和X向振动传递方向对目标点振动响应贡献量相对较大。图19 为最大工作转速多频率点振动贡献量矢量图。可以看到,在低压转子基频N1处,目标点振动响应的贡献量排序为B:X>D:X>C:X>B:Y,均为正贡献量,安装结构X向振动传递贡献量相对较大,这是由于在低压转子基频N1附近滑油箱存在绕Y轴偏转的高阶模态。在高压转子基频N2处,目标点振动响应的贡献量排序为D:X>A:Y>B:X>C:X,这是由于在高压转子基频N2附近滑油箱存在绕Z轴翻转的高阶模态,其中A:Y为负贡献量,这是由于左上安装结构A 与目标点振动方向相反。在低压转子倍频2N1处,目标点振动响应的贡献量排序为C:X>C:Y>A:X>D:X,这是由于在低压转子倍频2N1附近滑油箱存在沿X轴平动的高阶模态,其中C:X均为负贡献量,这是由于右上安装结构C 与目标点振动方向相反”。

图18 最大工作转速状态全频段振动贡献量Fig.18 Vibration contribution in full frequency band at maximum operation speed

图19 最大工作转速状态不同频率点振动贡献量矢量图Fig.19 Phasor vibration contribution plot at different frequencies at maximum operation speed

5 多支撑附件系统减振设计

在低压基频N1处,目标点振动响应最大,本节对多支撑滑油箱系统不同状态下低压基频N1处振动贡献量进行分析,并对主要路径的高贡献量从传递函数和工况载荷角度进行分析和减振设计。

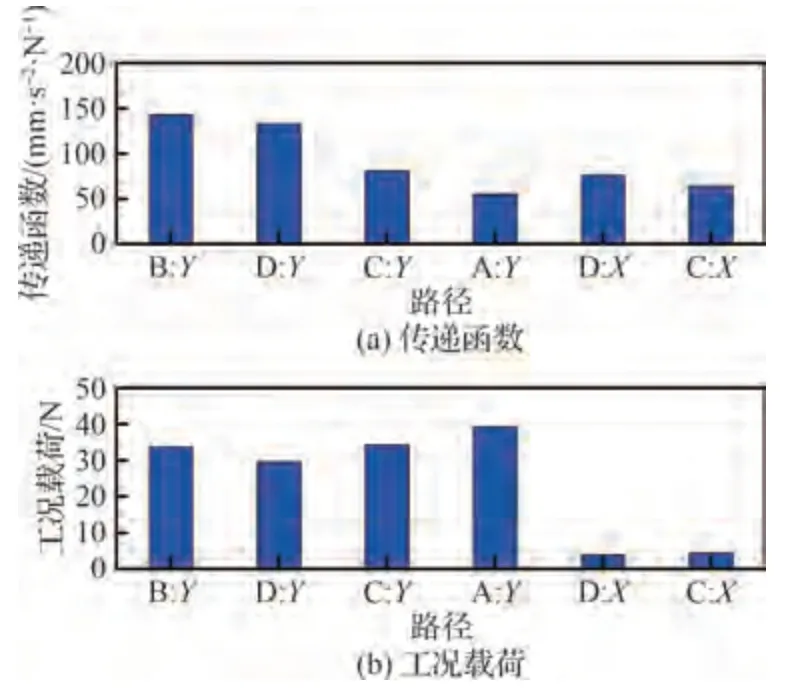

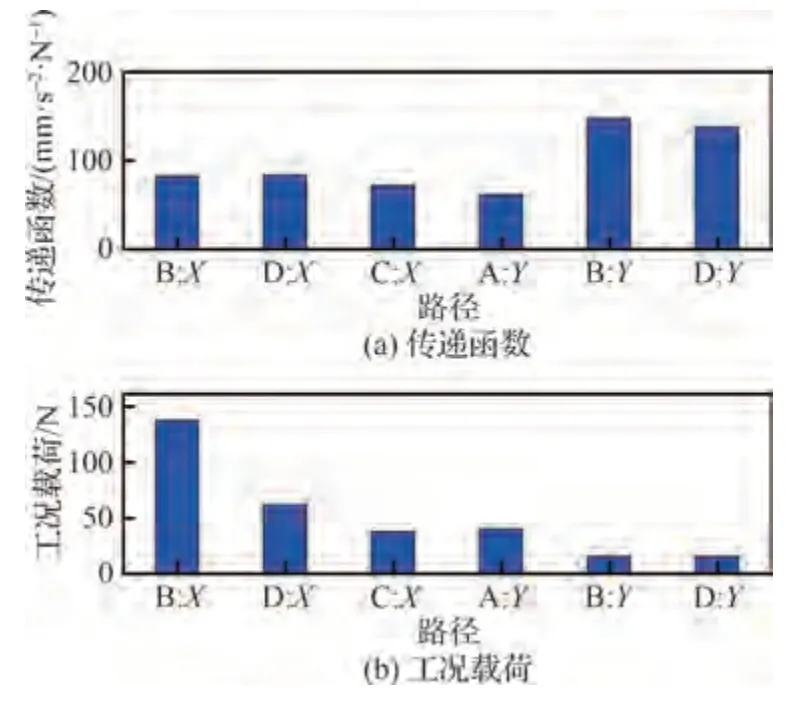

图 20所示为慢车状态下低压基频N1处传递路径贡献量。图 20(a)所示为贡献量排序前6 的路径对应的传递函数,图 20(b)所示为贡献量排序前6 的路径对应的工况载荷。由图20(a)可见,路径B:Y传递函数最大,由图 20(b)可见,路径B:Y工况载荷并不突出。兼顾路径B:Y的传递函数和工况载荷,对路径B:Y的传递函数进行处理,通过降低该路径传递函数研究对滑油箱振动响应的影响。

图20 慢车状态低压基频N1处传递路径贡献量Fig.20 Transfer path contribution at N1 under idle state

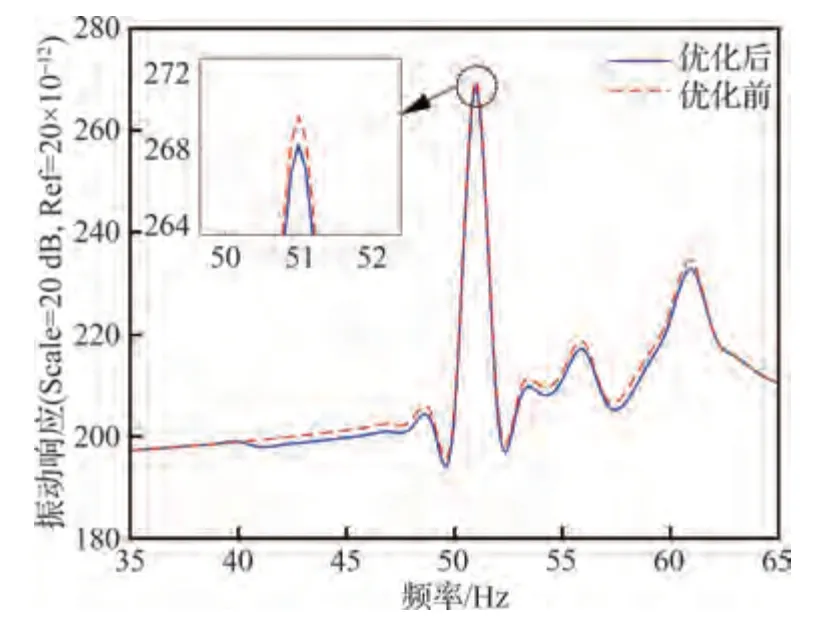

图21 传递函数优化前后滑油箱振动响应对比Fig.21 Comparison of oil tank vibration response after optimization of transfer function

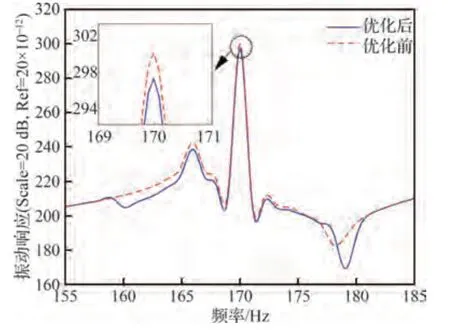

图22 最大工作转速状态低压基频N1处传递路径贡献量Fig.22 Transfer path contribution at N1 at maximum operation speed

图23 工况载荷优化前后滑油箱振动响应对比Fig.23 Comparison of oil tank vibration response before and after optimization of operational load

在41~61 Hz 频率范围内,将路径B:Y的传递函数减小到原来的50%,然后计算滑油箱振动响应。图 21所示为路径B:Y的传递函数优化前后滑油箱目标点振动响应对比曲线。由图 21 可见,在41~61 Hz 频率范围内,滑油箱振动响应均减小。在慢车状态下低压基频N1处,滑油箱振动响应下降了1.5 dB (下降约16%)。

图 22所示为最大工作转速状态下低压基频N1处传递路径贡献量。图 22(a)所示为贡献量排序前6 的路径对应的传递函数,图 22(b)所示为贡献量排序前6 的路径对应的工况载荷。由图 22(a)可见,路径B:X传递函数并不突出,由图 22(b)可见,路径B:X工况载荷最大。兼顾路径B:X的传递函数和工况载荷,对路径B:X的工况载荷进行处理,通过降低该路径工况载荷研究对滑油箱振动响应的影响。

在160~180 Hz 频率范围内,将路径B:X的工况载荷减小到原来的50%,然后计算滑油箱振动响应。图 23所示为路径B:X的工况载荷优化前后滑油箱目标点振动响应对比曲线。由图 23可见,在160~180 Hz 频率范围内,滑油箱振动响应均减小。在最大工作转速状态下低压基频N1处,滑油箱振动响应下降了2.8 dB (下降约27%)。在工程应用中,可通过重新调整安装,以重新平衡主要传递路径的工况载荷。

6 结 论

针对某航空发动机具有多个安装结构支撑的滑油箱系统,建立了多支撑滑油箱系统TPA有限元模型,开展了不同飞行状态(空中慢车、巡航以及最大工作转速状态)下滑油箱振动传递路径分析。主要结论如下:

1) 在0~500 Hz 范围内,TPA 计算获得的目标点响应与直接计算获得的目标点响应一致性较好,验证了所建立的多支撑滑油箱TPA 模型的有效性。

2) 基于某发动机实测滑油箱振动载荷谱,仿真分析了滑油箱多个目标点的振动响应。结果表明,在3 个飞行状态下,滑油箱不同目标点加速度响应峰值主要集中在高低压基频N1、N2及其低压倍频2N1处;在慢车状态和最大工作状态低压基频N1处,各目标点Y向加速度幅值最大;在巡航状态低压基频N1处,各目标点X和Z向加速度幅值最大。

3) 在空中慢车和巡航状态,安装结构不同振动传递方向对目标点振动响应贡献量排序为Y>X>Z;在最大工作转速状态,不同安装结构Y向和X向振动传递方向对目标点振动响应贡献量相对较大。

4) 在空中慢车状态,降低主要传递路径B:Y的传递函数,滑油箱振动响应下降了1.5 dB;在最大工作转速状态,降低主要传递路径B:X的工况载荷,滑油箱振动响应下降了2.8 dB。

5) 本文所使用的仿真TPA 方法和分析结果可为工程中航空发动机复杂多支撑外部附件系统(卡箍-管路系统和滑油箱-安装结构系统等)的动力学设计提供指导。