高压同步电动机转子故障分析与预防

刘凤祥,陈晓辉,吴化龙,杨垒

(中石油云南石化有限公司公用工程部,云南昆明650300)

0 引言

电机作为电力传动系统中的关键设备,对于保障生产装置的正常运行来说至关重要。随着电力传动系统结构的日渐复杂,对于电机的性能要求越来越高。电机的突然停运可能会对生产设备造成危害,更有甚者危及生命安全,其造成的损失远大于停机检修所带来的经济损失,所以对于电机的故障分析及预防显得尤为重要。因此,在故障初期就能及时发现故障以便安排合理维修或通过日常的预防性维修发现早期缺陷避免设备故障,具有重大的实践意义和社会经济效益。电机转子是电机中的运动部件,在运行过程中受到轴向电磁力、离心力和热弯曲扰度力等的作用,在电机的运行过程中转子故障是主要的故障之一。本文通过一起高压同步电动机转子故障案例,阐述了电动机转子故障分析和整改预防措施。

1 电动机故障概况

某大型石化企业加氢装置新氢压缩机电机为某公司制造生产的TAW 4500-18/2600型同步电动机,额定功率4500kW,额定转速333r/min,功率因数(超前)0.9,驱动负载为三列往复式压缩机。

2022年5月加氢装置新氢压缩机保护装置报“差动_过电流保护I≫段跳闸”、“零序过流I≫段跳闸”故障,断路器跳闸。

2 电动机故障分析

2.1 变电所新氢压缩机开关柜检查情况

(1)新氢压缩机回路差动保护装置“自平衡差动”和“过流C相故障”故障灯点亮;后备保护装置“单相接地跳闸”和“DCS/机旁/快切/励磁”故障灯点亮;综合自动化后台报“差动_过电流保护I≫段跳闸”、“零序过流I≫段跳闸”故障,断路器跳闸。

(2)变电所其它10kV高压电机和0.4kV电动机均运行正常。

(3)变电所新氢压缩机回路(电缆+电动机)绝缘测试:在线绝缘监测装置绝缘电阻值为1365MΩ,摇表测试绝缘电阻值为400MΩ,绝缘电阻合格。

2.2 新氢压缩机电动机检查情况

(1)电源电缆接线盒检查:未发现有短路和接地现象;分别对电缆和电动机绝缘进行测试,电缆绝缘电阻值为为1000MΩ,电动机绝缘电阻值为为500MΩ;对电动机三相绕组线圈直流电阻分别测试,A相169.5mΩ,B相196.0mΩ,C相间195.5mΩ,绕组直流电阻值的相互差别达到14%,初步判断电动机存在匝间短路故障。

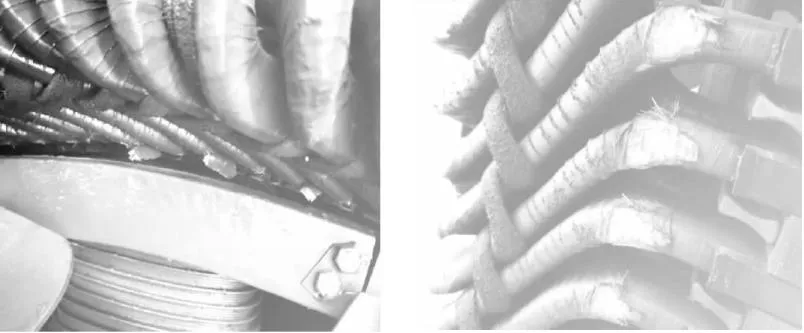

(2)电动机本体检查:新氢压缩机电动机轴伸侧转子的一个磁极线圈固定螺栓3根断裂掉入电机壳体内部如图1所示。

图1 轴伸侧转子的一个磁极线圈固定螺栓3根断裂

此线圈靠轴伸侧阻尼条全部断裂,其中一根阻尼条断裂掉入电机壳体内部,此磁极线圈存在脱落情况如图2所示。

图2 转子磁极线圈脱落及阻尼条损毁

定子硅钢片与转子线圈硅钢片因磁极线圈脱落相互摩擦;同时定子线圈因阻尼条掉入电机定转子之间在线圈槽口位置打击摩擦造成定子线圈不同程度绝缘损坏如图3所示,其中两把线圈磨损较为严重导致匝间短路,最终导致零序过流保护和差动保护跳闸。

图3 定子线圈损毁

2.3 继电保护动作情况分析

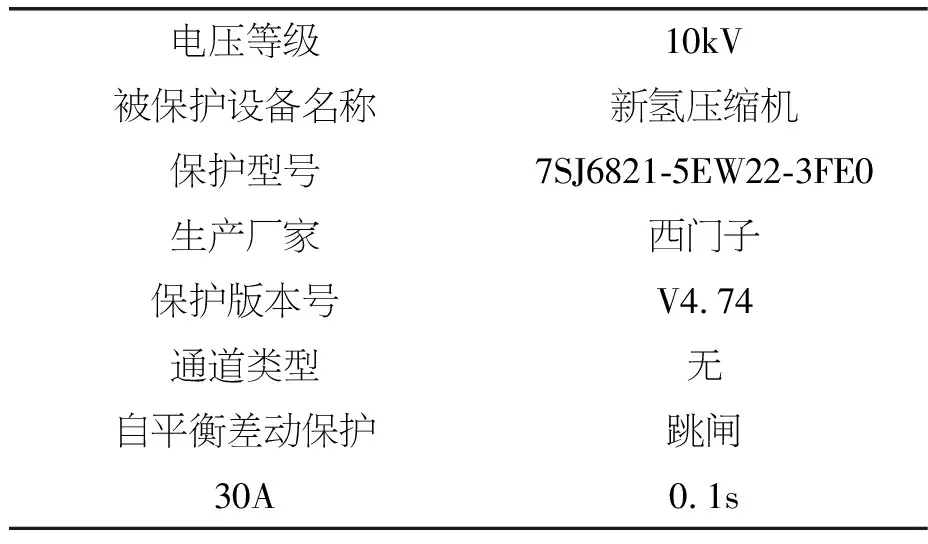

(1)继电保护配置情况如表1和表2所示。

表1 自平衡差动保护(7SJ682)

表2 后备保护(7SJ683)

(2)继电保护动作分析

变电所新氢压缩机电动机额定电流298.6A,故障跳闸时A相电流:200.59A,B相电流:187.29A,C相电流:248.69A,零序电流:84.469A, A相电压:7.40kV, B相电压:7.48kV ,C相电压:3.52kV,故障发生时C相电流较大,同时伴随电压降低,零序电流超过设定值67A,初步判定为存在单相接地故障。

2.4 故障原因

结合电动机本体检查和保护动作情况,经与电机制造厂就新氢压缩机同步机故障原因进行了讨论分析,明确导致螺栓断裂的根本原因是双头螺栓承受了设计工况外的其它载荷,在周期性作用下,发生了疲劳断裂,主要原因如下。

(1)本台同步电动机驱动三列往复式压缩机,电机飞轮力矩虽满足协议要求,但富裕量较小,三列压缩机转矩交变较大,磁极存在较大的冲击载荷。

(2)电机功率因数(超前0.98)设置偏高,电机抗扰动能力较弱,无功虽然对于电网来说是负面影响,但对于电机来说起到维持定转子稳定作用(抗扰动作用)。电机在稳定性较差的情况下会导致转子冲击增加,对电机的稳定性产生影响,会造成机械结构损伤(双头螺杆、阻尼绕组、磁极引线、法兰等)。

(3)在外因作用下,较大的交变冲击载荷作用在磁极上,正常磁极依靠其内表面与转子支架外表面的结合摩擦力来传递扭矩,但在较大冲击下螺杆除承受磁极的离心力,还有一定冲击载荷,长此以往螺杆容易产生蠕变,造成预紧力(结合力)下降,预紧力(结合力)下降螺杆就要承受更大的冲击载荷最后疲劳断裂。

3 整改防范措施

新氢压缩机电动机解体,返厂维修,维修更换的零部件主要有以下内容。

(1)定子更换整体绕组、端箍、支柱、槽楔、测温电阻、垫条、引接线、接线螺栓及相关部件。

a.转子更换磁极铁心、磁极线圈、阻尼条、阻尼环、全部磁极螺杆及其他相关部件。双头螺杆采取了双螺母锁紧形式,预紧效果和防松效果更好,除本身双螺母锁紧,外侧螺母还采取了冲眼嵌紧,降低了由于振动导致螺母变松的可能性,同时双头螺杆由机加工艺改为滚压工艺,降低了螺纹根部应力集中,抗冲击载荷能力更强。

b.整流装置在装配完成后重新检测。

c.交流励磁机定子及转子重新检测。

d.装配重新调整检查气隙,并更换所有原密封橡胶垫。

e.更换主要连接螺栓。

f.电机重新生产钢底座,利用试验轴瓦进行整机出厂试验。

(2)对同步电动机的运行功率因数进行调整,由目前运行的0.98降至0.95(超前)。

(3)在开展同步电动机引线定期检查工作的同时,应对电动机转子线圈固定螺栓进行检查紧固,发现缺陷及时处理。

(4)同电机制造厂沟通交流,制定专用的同步机检维修方案定期进行维护,对容易产生疲劳部件位置进行加强设计,利用检修机会进行整改。

(5)停工大检修检修计划中,将同步电动机检修工作列入专业化检修项目,引入专业队伍(同步电动机厂家)开展全面的检查和检修工作。

4 结语

同步电动机是重要的动力设备,主要用于驱动大功率的机械设备,还可以通过励磁来调节电网的功率因数。同步电动机由于具有运行效率高、功率因数高、稳定性好等优势而广泛用于工业生产中,但该电机的故障对工业安全生产有较大影响,因此应加强日常运行维护,尤其是驱动负载转矩交变较大时,要定期重点检查转子线圈固定螺栓,阻尼铜条固定装置,定子温度,定转子气隙等指标,保证设备安全可靠运行。