一种新型永磁电机转子结构的对比分析

徐晓慧

(佳木斯电机股份有限公司,黑龙江佳木斯154002)

0 引言

永磁电机有效率高、重量轻、运行稳定等诸多优点,但随着越来越多的永磁电机投入生产及使用,永磁电机的缺点也暴露出来,那就是成本问题,成本占比最高的就是永磁体部分,随着永磁体价格逐渐攀升,给永磁电机制造带来不少成本压力。所以为了解决成本问题,减少永磁体的用量但又不影响电机性能,优化永磁电机电磁方案成了重中之重。

如今,有一种新型的永磁电机转子结构,可以减少永磁体的用量,降低永磁电机的成本,现在以710kW-6极10kV永磁电机为例,分析该种新型永磁电机转子结构是否可以减少永磁体的用量从而降低制造成本,且不降低永磁电机的性能。

1 磁路结构

按照永磁体在转子上位置的不同,永磁同步电动机的转子磁路结构一般可以分为三种:表面式、内置式和爪极式。本文对比分析的是内置式中的“一”字型结构,以710kW-6极10kV永磁电机为例,和新型转子结构进行全方面对比分析。

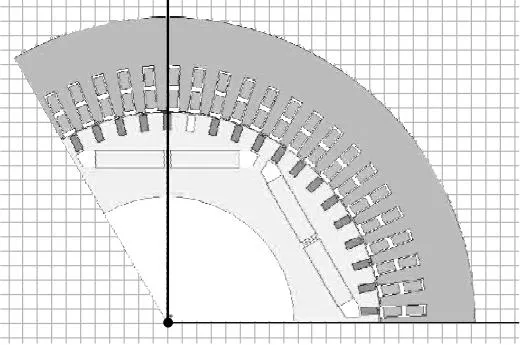

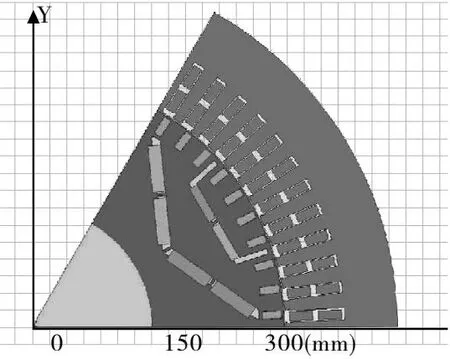

图1是传统“一”字型永磁转子结构,图2就是本文要重点介绍的是一种新型永磁转子结构。

图1 传统“一”字型永磁转子结构

图2 新型永磁转子结构

从图1可知,磁钢分布呈“一”字型,且每块磁钢大小一致;由图2可知,转子上镶嵌了两套磁钢,靠近转子外径的磁钢分布呈“一”字型,靠近转子内径的磁钢分布呈“V”字型,两套磁钢大小不一致。为了更准确的对比分析两种转子结构,两种转子结构的三圆、线规匝数、气隙、铁心长、转子起动笼大小完全和永磁体牌号一致。

1.1 空载状态

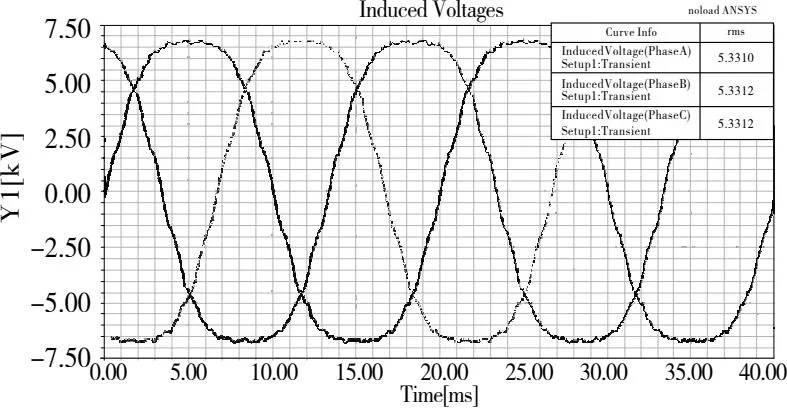

对永磁电机进行空载仿真时,要确定空载反电势。空载反电势是永磁电机被拖动起来在同步转速下作为发电机空载运行,此时出线端的电压就是空载反电势。空载反电势是判定永磁电机性能是否能满足要求的重要标准之一。

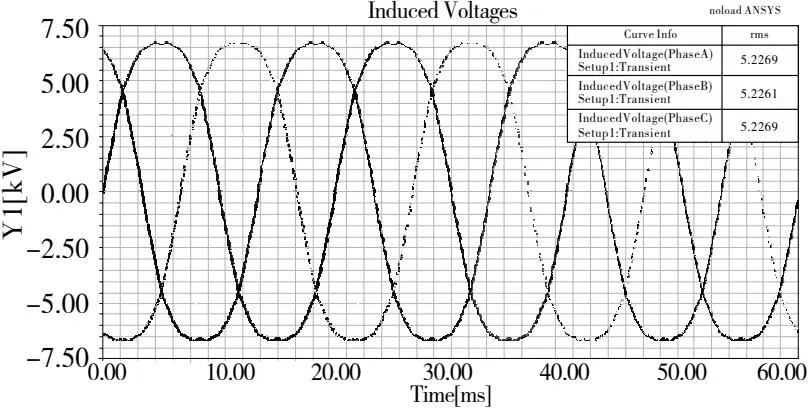

在Ansys软件中,将生产的2D场下“Excitations”中的“PhaseA”、“PhaseB”和“PhaseC”下的“Winding Type”从“Current”改为“Voltage”,这样设置得到的结果就是永磁电机的空载状态仿真模拟,在此条件下,我们可以知道永磁电机的空载反电势和磁密等参数。 从图3可知,采用“一”字型转子结构永磁电机的空载反电势是9.24kV,从图4可知,采用新型永磁转子结构的永磁电机的空载反电势是9.06kV。两者空载反电势皆接近额定电压10kV,取值合理。且从图4可以看出,新型转子结构的永磁电机的相电压曲线波动少,谐波含量少,比图3更接近于正弦波形。

图3 “一”字型转子结构相空载反电势波形图

图4 新型永磁转子结构相空载反电势波形图

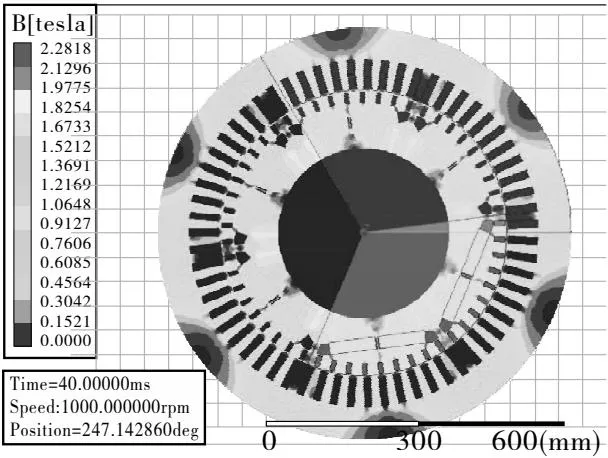

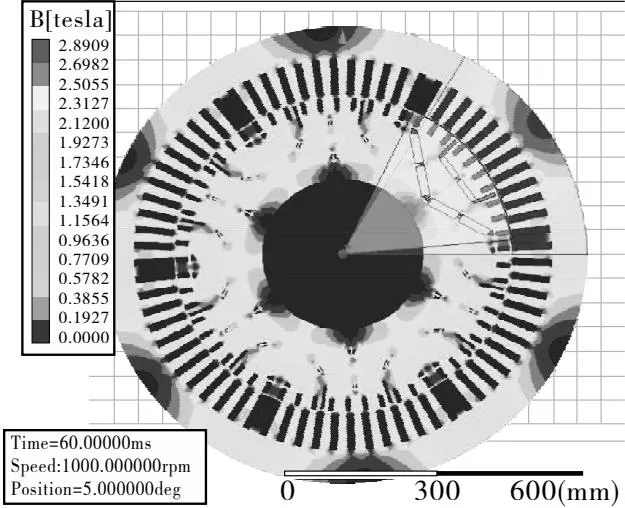

从图5和图6的两种转子结构的磁密云图可知,磁密分布均匀,均无过饱和点,说明永磁体的大小和位置分布合理。尽管从图上看,有个别点的磁密比较高,但在实际生产中,该处都进行了圆角处理,会大大改善现在个别点磁密高的现象。

图5 “一”字型转子结构磁密云图

图6 新型转子结构磁密云图

1.2 额定状态

电机的电磁方案是否合格,主要看电机能否输出额定转矩6.8kNm、额定电流45A,效率95.1%和功率因数0.96。同时也要看转矩脉动,转矩脉动是指输出的转矩在一定范围内波动,转矩脉动影响着电机的噪声和振动,转矩脉动过大,会影响电机的稳定性,所以,在调整永磁的电磁方案时,转矩脉动小于额定转矩的10%我们视为电磁方案合理,这样,转矩脉动的影响我们可以忽略不计。

在Ansys软件中,选中生产的2D场,将“Model”下的“MotionSetup”中的“Mechanical”选中“Consider Mechanical Trans”,这样设置得到的结果就是永磁电机的额定状态的仿真模拟,在此条件下,我们可以知道永磁电机的额定转矩、额定电流和功率因数等参数。

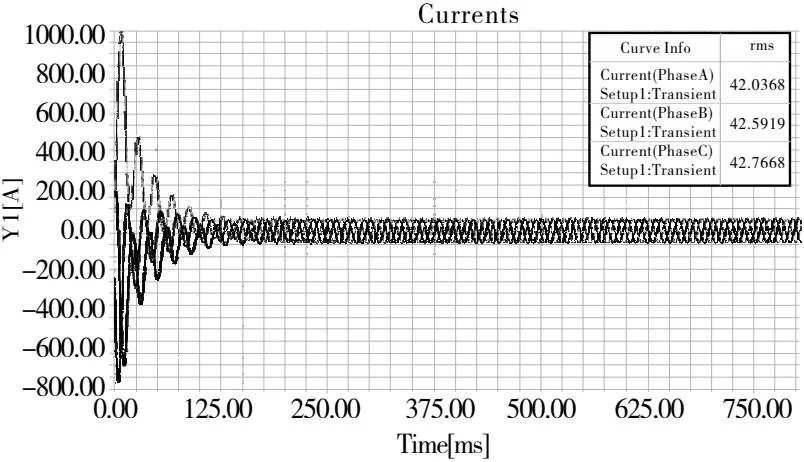

由图7和图8可知,采用“一”字型转子结构的永磁电机的额定转矩6.9kNm,转矩脉动是0.3kNm,转矩脉动是额定转矩的4.3%,额定电流是42.5A,满足电机性能要求。

图7 “一”字型转子结构额定转矩曲线

图8 “一”字型转子结构额定电流曲线

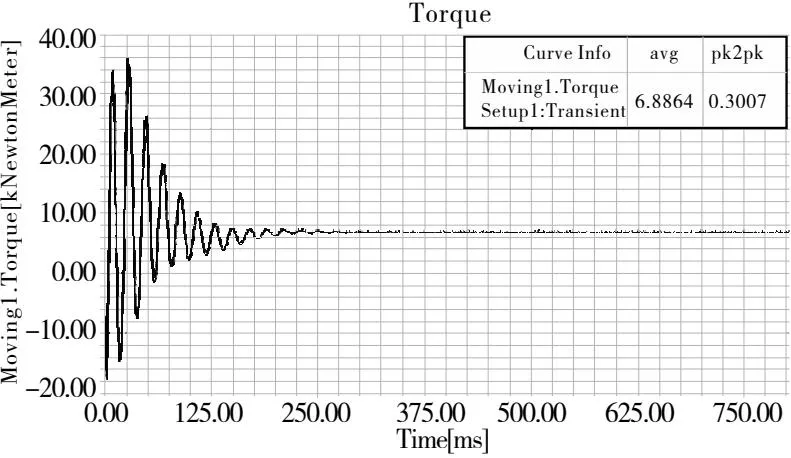

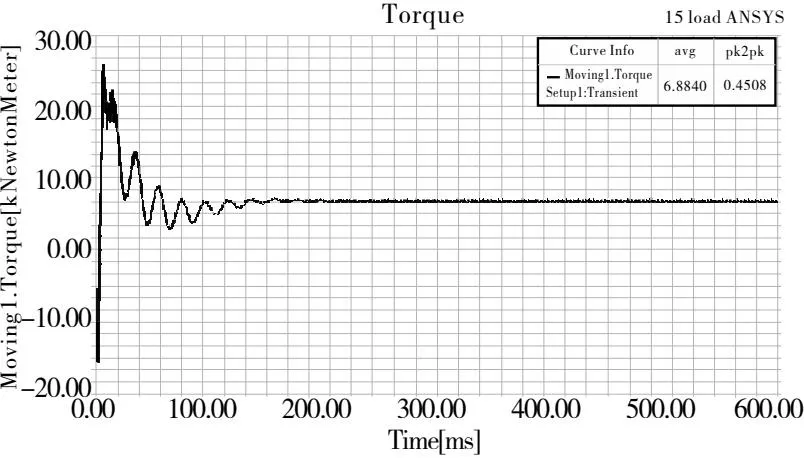

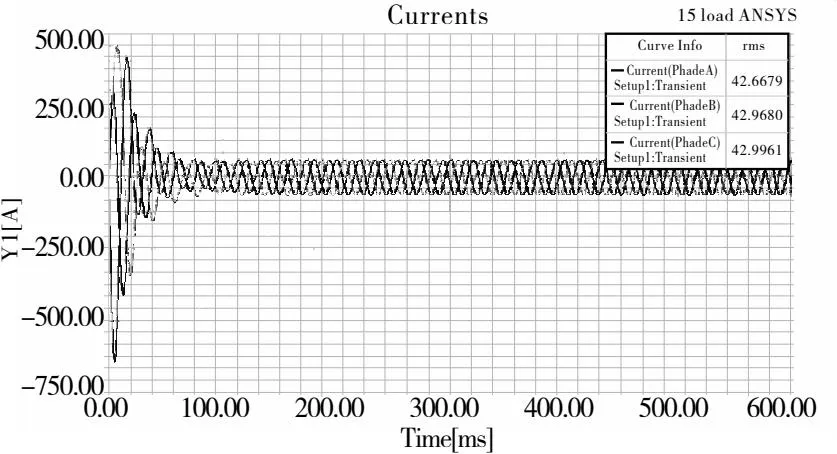

由图9和图10可知,采用新型永磁转子结构的电机的额定转矩6.9kNm,转矩脉动是0.45kNm,转矩脉动是额定转矩的6.5%,额定电流是42.9A,满足电机性能要求。

图9 新型转子结构额定转矩曲线

图10 新型转子结构额定电流曲线

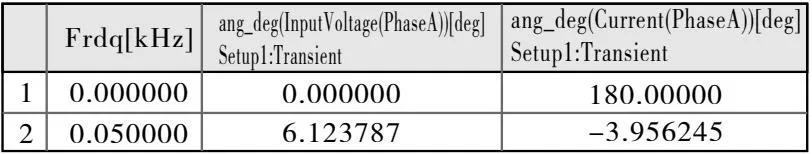

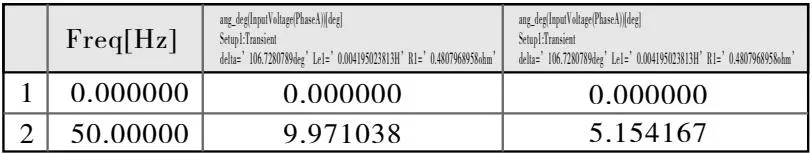

50Hz下的同一相的电压和电流的相位角差值的余弦值,就是永磁电机的功率因数,由图11和图12可知,“一”字型转子结构的功率因数是0.985,新型转子结构的功率因数是0.996,同时,通过电机公式,额定功率除以根号3除以电压除以功率因数除以效率等于电机的电流,“一”字型转子结构的效率是97.9%,新型转子结构的效率是95.9%,皆满足电机的性能需求。

图11 “一”字型转子结构功率因数

图12 新型转子结构功率因数

由对比可知,两种转子结构输出的额定转矩、额定电流、效率和功率因数均能满足电机的性能要求,虽然新型转子结构的转矩脉动略微大于“一”字型转子结构的转矩脉动,但仍在可以接受的范围内,整体来看,虽然“一”字型转子结构的性能参数略高于新型转子结构的性能参数虽然,但两者均满足电机的性能要求。

1.3 失步状态

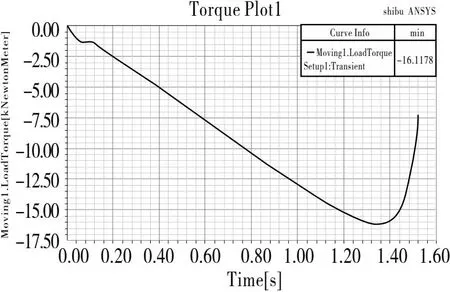

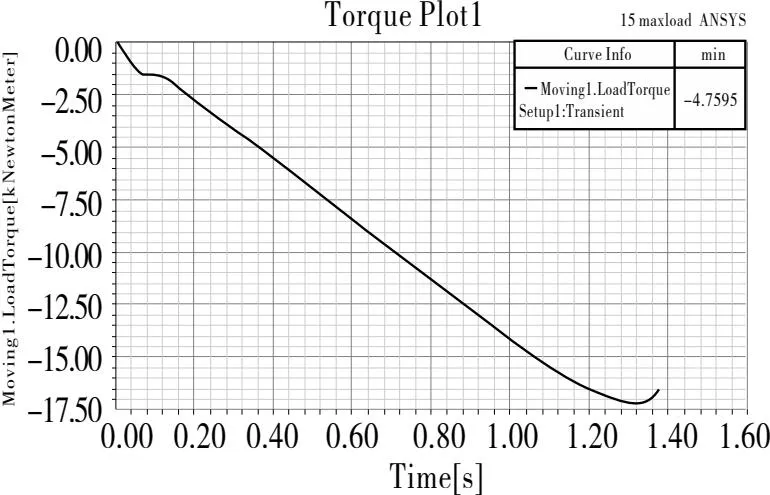

当电机的负载转矩大到一定程度,永磁同步电机不能维持在同步转速运行,此时的负载转矩就是电机的最大负载转矩,在永磁电机领域,最大负载转矩称为失步转矩,也就是说,失步转矩的大小证明了永磁电机的过载能力的大小。

由图13和图14可知,采用“一”字型转子结构的永磁电机失步转矩是16.12,失步转矩倍数是2.4,采用新型转子结构的永磁电机的失步转矩是14.76kNm,失步转矩倍数是2.1,从结果上看,“一”字型转子结构的过载能力大于新型转子结构的过载能力,但皆满足失步转矩倍数是1.8的要求。

图13 “一”字型转子结构负载转矩曲线

图14 新型转子结构负载转矩曲线

经上述分析,尽管采用新型转子结构的永磁电机在性能参数上略微低于采用传统转子结构的永磁电机,但仍能满足电机的性能指标,可以说,采用这两种转子结构的永磁电机性能皆能满足要求。

2 成本对比

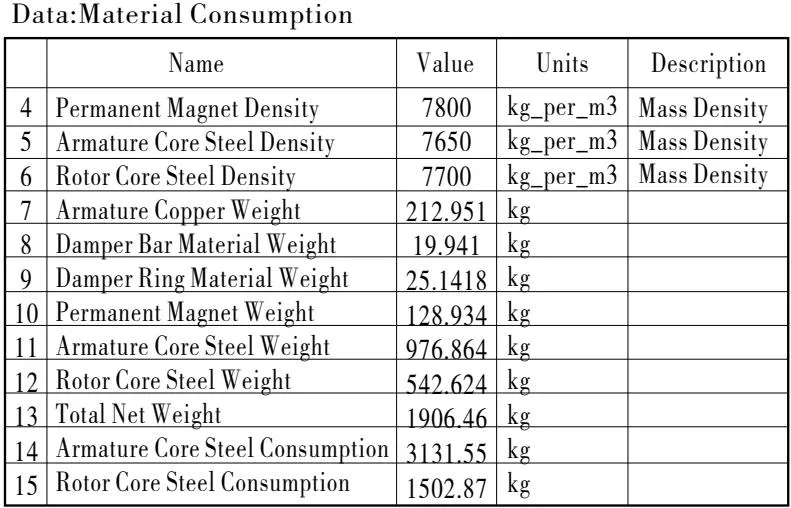

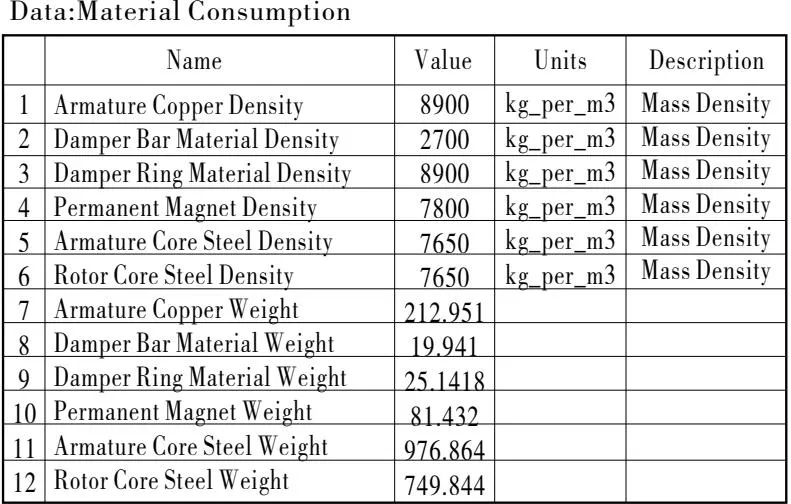

在Ansys仿真时,可以得到各种原材料的重量,如图15和图16所示。

图15 “一”字型转子结构原材料重量

图16 新型转子结构原材料重量

由图15和图16可知,由于之前我们定义了三圆、铁心长等除永磁体尺寸外的参数皆一致的原因,电机所需的铜重、铁重等都一致,原材料重量主要差在永磁体上,采用“一”字型转子结构的永磁电机所需永磁体重是128.9kg,采用新型转子结构的永磁电机所需永磁体重是81.4kg,由此可见,新型永磁转子结构在保证性能的前提下大大降低了永磁体的重量,从而降低了成本。

3 结语

通过以上分析可知,在保证性能的前提下,新型永磁转子结构用的永磁体重量比“一”字型永磁转子结构用的永磁体重量少,从而使永磁电机的制造成本降低,完美解决了永磁电机成本高的问题。