聚醚醚酮的黏度特性及其复合材料加工工艺窗口研究

刘家威 包艳玲 钱晨 傅雅琴

摘 要: 为了探究聚醚醚酮(Poly-ether-ether-ketone, PEEK)的黏度特性,为PEEK基复合材料制备工艺的设计提供参考,采用旋转流变仪考察在一定剪切速率下温度和时间对PEEK黏度的影响,创建PEEK熔体的黏度模型,模拟在有氧条件下PEEK熔体的黏度与时间和温度的关系。结果表明:在653.15~673.15 K温度范围内,随着测试时间的增加,PEEK熔体的黏度先降低后升高,表明PEEK熔体存在由下降到增大的临界黏度,到达临界黏度的时间与温度成反比例关系。构建的模型能预测在有氧条件下PEEK熔体的黏度随温度时间的变化趋势,由此可确立加工工艺窗口,从而为PEEK基复合材料生产中的加工工艺设计提供依据。

关键词: 聚醚醚酮;黏度;复合材料;流变性能;加工工艺窗口

中图分类号: O657.99

文献标志码: A

文章编号: 1673-3851 (2024) 03-0188-07

Research on the viscosity properties of poly-ether-ether-ketone and the processing window for its composites

Abstract: To investigate the viscosity characteristics of poly-ether-ether-ketone (PEEK) and provide reference for the design of the processing of PEEK composites, a rotary rheometer was used to investigate the effect of temperature and time on the viscosity of PEEK at a certain shear rate, and a viscosity model of PEEK melt was proposed to simulate the relationship between the viscosity of PEEK melt and time and temperature under aerobic conditions. The results show that within the temperature range of 653.15~673.15 K, the viscosity of PEEK melt first decreases and then increases with the increase of testing time, indicating that there is a critical viscosity of PEEK melt from decrease to increase. The time to reach the critical viscosity is inversely proportional to temperature. The model built allows to predict the trend of viscosity of PEEK melt with temperature and time and define a processing window, so as to provide basis for the processing design during the manufacturing of PEEK composites.

Key words: poly-ether-ether-ketone; viscosity; composites; rheological property; processing window

0 引 言

聚醚醚酮(Poly-ether-ether-ketone, PEEK)具有良好的力学性能、电绝缘性能、耐磨和耐疲劳性能以及高冲击强度等[1-4]优点,是高性能树脂的典型代表,常用于制备碳纤维增强高性能热塑性复合材料,并广泛应用于航空航天、医疗器械、汽车工业等领域[5-7]。然而,PEEK的高熔融温度和熔体的高黏度,增加了碳纤维增强聚醚醚酮(Carbon fiber reinforced poly-ether-ether-ketone, CF/PEEK)复合材料的加工难度;在熔融状态下,具有高摩尔质量的PEEK树脂表现的非牛顿黏度比常规的热固性聚合物单体(如环氧树脂)高出100~1000倍[8]。因此,采用传统的树脂传递模塑和液体树脂灌注成型工艺不再适合生产CF/PEEK复合材料[9]。目前,CF/PEEK复合材料的生产方式主要包括预浸带法、混合纱线法、薄膜堆叠法和粉末成型法等[10]。这些工艺都是将PEEK树脂制备成纤维、薄膜和粉末等形式,再放置到碳纤维纱线周围或内部,以减少聚合物熔体流动的距离,加速预成型件的固结过程[11-12]。由于PEEK熔化需要的加工温度范围一般高达370 ~400 ℃,因此在加工过程中,很容易发生分子链的降解交联,从而改变PEEK树脂熔体的黏度,影响CF/PEEK的加工,降低CF/PEEK复合材料的整体性能。

Day等[13]发现,氧气含量会极大影响PEEK的理化性质;在无氧气条件下,PEEK的理化性质在400 ℃能保持稳定6 h,而在有氧条件下,PEEK的理化性质会迅速发生变化。众多研究者对产生这种现象的原因进行了分析。Day等[14]通过傅里叶变换红外光谱分析发现,主要是因为酮键发生了分解,其中主要的分解产物为CO、CO2、苯酚和芳香醚。Courvoisier等[15]利用FTIR分光光度法和差式扫描量热法对厚度为10~60 μm的PEEK薄膜进行了分析,发现PEEK热处理后,红外光谱上产生了5个新的吸收带,证明PEEK发生了氧化反应,使分子链同时发生交联与降解,且反应发生在分子链的芳香环上,同时证明在有氧条件下氧化过程中分子链的交联比链断裂更具有优势;当交联大于断链时,PEEK相对分子质量会增大,导致黏度相应增加,从而改变PEEK熔体的理化性质。Patel等[16]发现空气中的交联降解过程会极大地影响玻璃化转变温度以及结晶行为;而熔体性质发生改变时,会直接影响PEEK熔体的生产加工,例如制备CF/PEEK预浸带。Feuillerat等[17]证明,PEEK的交联降解会对混纺纱线法制备的CF/PEEK预浸料的固结性能产生影响;他们发现PEEK处于有氧环境中会加速交联过程,表现为在某一时间点前后PEEK黏度迅速增加,该过程尤其可能发生在PEEK纤维的长丝挤出过程。Phillips等[18]在研究CF/PEEK预浸带的制备时也发现,当生产过程中附着PEEK熔体的碳纤维束暴露在空气中时,会影响PEEK对碳纤维束的浸渍和固结行为。De Almeida等[19]提出了一个基于双阿伦尼乌斯定律的黏度模型,很好地预测了由交联机制引起的无卷曲织物中PEEK和PEEK原丝黏度变化。可見,无论是纱线、粉末还是织物,CF/PEEK复合材料(包括预浸带)的加工过程实质是PEEK的熔融浸润过程。熔体黏度越小,越有利于PEEK基复合材料的制备加工。由于CF/PEEK生产过程中,PEEK熔体一般暴露在高温且有氧的状态下,如果加工工艺不当,PEEK容易在加工过程中发生降解交联,从而影响复合材料的制品质量。因此,在CF/PEEK复合材料的生产中,为了保证制品质量,需要建立适合CF/PEEK复合材料的加工工艺参数范围,即加工工艺窗口。

为此,本文利用旋转流变仪考察PEEK熔体的在有氧条件下的黏度特性,研究PEEK熔体的黏度与温度、时间的关系,并构建考虑温度、时间等多变量的黏度模型,在此基础上建立PEEK复合材料的加工工艺窗口,以期为PEEK基复合材料生产中的加工工艺设计提供依据。

1 实验部分

1.1 材料与仪器

PEEK粉末(英国威克斯(Victrex)公司,PEEK 150P,半结晶)。铝模具(自制);KF1200型箱式炉(南京博蕴通仪器科技有限公司);TWS 6700型角磨机(德国博世有限公司);Haake Mars 60流变仪(上海珩泽科技有限公司)。

1.2 样品制备

先将PEEK粉末放入铝模具中,在120 ℃烘箱中干燥12 h;接着,将盛有PEEK粉末的模具放入箱式炉内,在50 min内从室温升温至380 ℃,保温10 min后自然降至室温;取出后利用角磨机打磨成厚度为2 mm、直径为20 mm的圆片。

1.3 黏度测试

在旋转模式下将流变仪的恒定剪切速率设置为6.28 s-1,然后在空气氛围下分别测试PEEK样品温度T为673.15 、668.15 、663.15 、658.15 K和653.15 K下的黏度η,每个温度点测试3次。

2 结果与讨论

2.1 PEEK黏度分析

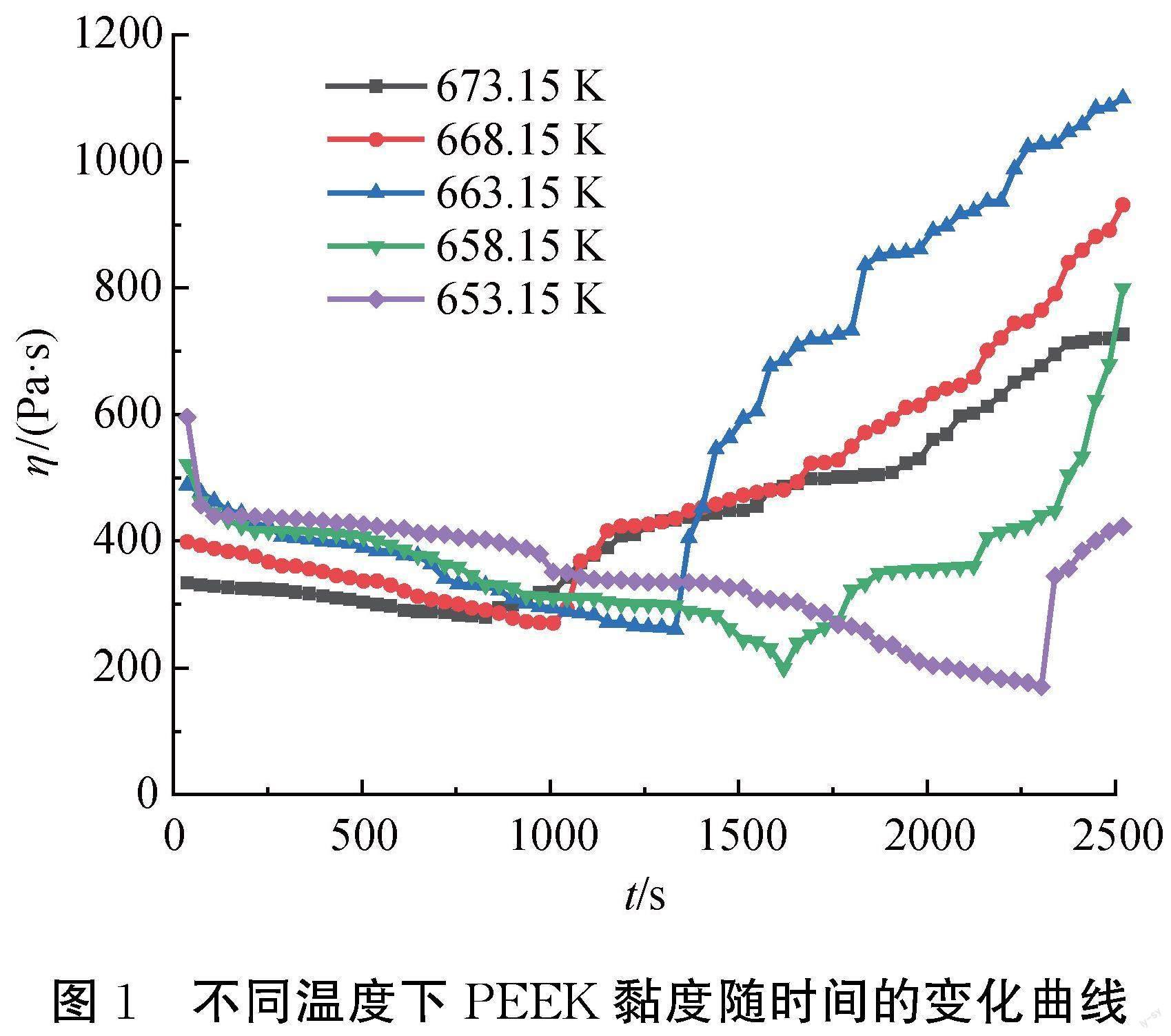

在不同温度下对PEEK的黏度变化进行测定,得到黏度随时间t变化的曲线,如图1所示。从图1中可以看出:在不同的温度下,PEEK的黏度随时间变化的趋势基本相同,均为先降低后升高,且存在明显的黏度由下降到上升临界点。这是因为,在开始阶段,PEEK分子持续受热,导致PEEK分子链间的距离增大,分子间作用力减小,从而使PEEK黏度降低。但当受热时间达到某一临界点时,PEEK分子链会发生断裂与交联反应,从而使黏度急速增加[15]。同时,温度的不同会导致到达黏度临界点所需时间的不同:当温度较高时,黏度变化到达黏度临界点的时间较短。从图1中还可以看出,临界点后不同温度下的熔体黏度变化速率差异较大。这种变化主要由两方面因素决定:一方面,由于温度效应,提高温度会加剧分子链热运动,使分子链间距离增大,从而使黏度下降;另一方面是热降解交联作用的影响,分子链交联反应限制了其热运动,使得黏度急速增加[13],PEEK熔体在不同温度下的黏度随时间的变化过程,是这两者协同作用的结果。

2.2 PEEK熔体的动力学分析

CF/PEEK复合材料(包括预浸带)的加工过程实质是PEEK的熔融浸润和固化过程,熔体黏度值越小,越有利于PEEK基复合材料的制备加工。因此,在图1中,PEEK黏度转变的临界点及临界点左侧附近更适合复合材料的加工。为此,在图1中截取起始点至黏度转变临界点的黏度随时间变化的曲线,如图2所示。可见,在达到同样黏度值时,相较于温度为673.15 K时的PEEK熔体,653.15 K时的PEEK熔体可以允许更长的加工时间,从而影响实际生产效率。因此,有必要对起始点至黏度转变临界点间的PEEK熔体进行动力学分析。

PEEK在初始状态不发生降解过程,初始黏度与聚合物的常规行为一致,因此可利用阿伦尼乌斯公式建模。根据文献[12],当t=0时的黏度η0(T)可以用方程(1)表示:

其中:aT是校正因子;Ea是活化能,kJ/mol;R是气体摩尔常数,8.314 J/(mol·K);T0是参考温度,此处取T0=380 ℃。

将方程(1)两边移项取对数得到式(2):

代入t=0时不同温度下的黏度数据点作图,并做拟合曲线,得到图3。

图3中拟合曲线的线性相关系数r=0.98462,表明参数lnaT和温度的倒数(T-1)具有良好的线性关系,可以得到拟合方程的斜率为12725,因此根据方程(1)可得活化能Ea=105795 J/mol。简化整理后可得到满足阿伦尼乌斯公式的初始黏度方程,如式(3)所示:

聚合物黏度的降解动力学是时间的指数函数,Phillips等[18]和Malkin等[20]已经提出过指数函数的黏度模型。但在本文中,随着加热时间的增加,PEEK黏度反而减小(图2)。

在本文中假设黏度函数与时间存在一元函数关系,由于函数存在温度依赖性且该函数图像的斜率受温度的变化明显,因此使用以下方程来拟合PEEK黏度实验数据与时间、温度的函数关系:

ηt,T=η0(T)-A(T)·t(4)

其中:A(T)是僅与温度T有关的函数。该函数是一个关于时间t和温度T的二元函数,为了证明所提出函数的正确性,对函数(4)移项,取对数,化简后可得方程(5):

lnη0-ηt,T=lnA(T)+lnt(5)

将对应黏度数据转换为ln(η0-η(t,T))与lnt的数值,拟合后得到温度为673.15、668.15、663.15、658.15 K和653.15 K的黏度曲线图,如图4所示。

经计算得知,图4的拟合函数中,线性相关系数r分别为0.98921、0.99755、0.98261、0.96421和0.90102,通过拟合优度检验表明实验数据与拟合函数具有显著的相关性。一次方程(5)可以较好地描述PEEK的黏度变化,并且可以通过时间和温度两个因素的乘积来建模黏度。以方程(5)为基础构建的线性方程中,温度不同的情况下斜率的值呈现不同的趋势(表1),这意味着方程(5)中lnt的系数并不为1。因此,需将lnt乘以关于温度的函数B(T)来描述PEEK黏度与时间、温度之间的函数,将B(T)添加到方程(4)中,可得到方程(6):

ηt,T=η0(T)-A(T)·tB(T)(6)

将函数斜率B与温度T拟合,得到的曲线如图5所示。

由图5得到拟合曲线的斜率为0.0472,截距为-30.5,且线性相关系数r=0.97984,通过拟合优度检验,表明实验数据与拟合函数具有显著的相关性。因此可得到B(T)的方程(7):

B(T)=0.0472×T-30.5(7)

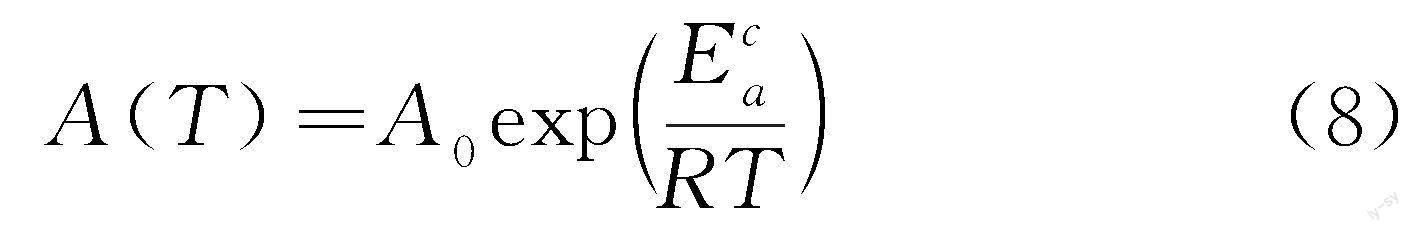

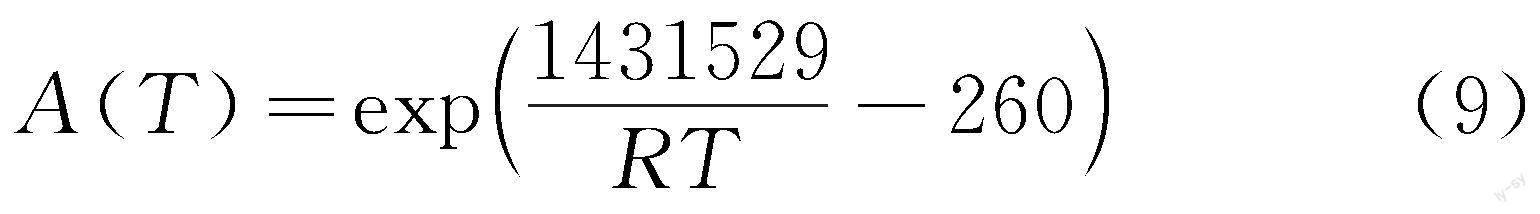

对于温度校正函数A(T),可以利用阿伦尼乌斯公式进行拟合,如方程(8)所示。

将温度校正函数的对数(表1中函数截距)lnA和温度的倒数T-1做函数拟合,得到的曲线如图6所示。

由图6可得,拟合曲线的线性相关系数r=0.99014,显示实验数据与方程(8)具有较好的相关性。代入拟合曲线的斜率与截距可以得到方程 (9):

CF/PEEK复合材料在生产过程中,由于加工温度固定,因此需要確定加工时间,使得PEEK树脂熔体的黏度处于较低值。因此,需要考虑方程(6)的定义域范围,黏度临界点下的温度和时间呈反比例关系,利用温度和时间的倒数关系进行拟合,得到图7。

由图7可得线性拟合方程(10),拟合线性相关系数r=0.9,该方程可以用来表示加工PEEK基复合材料的最优工艺条件下,时间与温度的约束关系。

联合方程(3)、(6)、(7)和(8)可得到交联黏度增加之前的黏度与时间、温度之间函数关系的拟合方程:

将式(10)代入,可以得到图8。图8为PEEK熔体在655.15~673.15 K、2500 s内的黏度变化曲线。由图8可见,PEEK熔体黏度呈现随温度的增加而减小、随时间先减小后增大的趋势,其中转折点会随温度增加而增加。

为了便于分析,将曲面对时间-温度温度-时间坐标轴投影,得到一个黏度等高线图,并添加最优工艺曲线,结果如图9所示。图9表明:在最佳工艺曲线下方时,随着温度与时间的增加,黏度逐渐降低,在这一区域内,时间与温度对黏度的影响都有积极的作用,因此,该区域为PEEK基复合材料的加工工艺窗口。在最佳工艺曲线上方时,PEEK熔体黏度随着时间的增加会急剧增加,因为在此区域内,降解交联反应对黏度增加的影响大于温度加速分子运动增加使黏度下降的影响;PEEK分子链已经发生较大变化,且反应过程复杂,不适合在此区域内进行加工生产。综上,在制备PEEK基复合材料时,根据加工工艺窗口,可以选择合适的黏度以及对应的时间和温度,也可以在特定的加工温度下,选择选择加工工艺窗口中合适的加工时间。

3 结 论

为了优化PEEK基复合材料制备的工艺参数,以PEEK的不同温度下的黏度-时间变化曲线为基础,对PEEK熔体的黏度特性进行了研究,建立了基于适合于PEEK树脂基复合材料制备工艺优化的PEEK树脂的黏度模型,从而确立了PEEK基复合材料的加工工艺窗口。具体结论如下:

a)PEEK熔体黏度与温度和时间成η(t, T)=η0(T)-A(T)·tB(T)的函数关系,通过该模型可以预测PEEK树脂在加工过程中温度、时间变化引起的黏度变化;

b)黏度模型改变了传统生产工艺中单纯通过提高PEEK加工温度和加工时间来降低PEEK黏度的工艺策略,发现了最优工艺条件下温度与时间之间存在反比例约束关系。

c)在制备PEEK基复合材料时,根据加工工艺窗口,选择合适的黏度以及对应的时间和温度,也可以在特定的加工温度下,选择加工工艺窗口中合适的加工时间。

参考文献:

[1]Mei J, Liu J Y, Huang W. Three-point bending behaviors of the foam-filled CFRP X-core sandwich panel: experimental investigation and analytical modelling[J]. Composite Structures, 2022, 284:115206.

[2]Stadler H, Kiss P, Stadlbauer W, et al. Influence of consolidating process on the properties of composites from thermosetting carbon fiber reinforced tapes[J]. Polymer Composites, 2022, 43(7):4268-4279.

[3]Liu H S, Zhao Y, Li N, et al. Effect of polyetherimide sizing on surface properties of carbon fiber and interfacial strength of carbon fiber/polyetheretherketone composites[J]. Polymer Composites, 2021, 42(2):931-943.

[4]Ghanbari A, Seyedin S, Nofar M, et al. Mechanical properties and foaming behavior of polypropylene/elastomer/recycled carbon fiber composites[J]. Polymer Composites, 2021, 42(7):3482-3492.

[5]杨学萍. CCF/PEEK复合材料制备及应用研究进展[J]. 合成纤维, 2021, 50(5):41-51.

[6]屈李端, 陈书华, 沈镇,等. 牵引速率对连续CF/PEEK预浸料成型及性能影响研究[J]. 化工新型材料,2021,49(1):147-150.

[7]Kiss P, Glinz J, Stadlbauer W, et al. The effect of thermally desized carbon fibre reinforcement on the flexural and impact properties of PA6, PPS and PEEK composite laminates: a comparative study[J]. Composites: Part B: Engineering, 2021, 215:108844.

[8]Sala G, Cutolo D. Heated chamber winding of thermoplastic powder-impregnated composites: part 1. Technology and basic thermochemical aspects[J]. Composites Part A: Applied Science and Manufacturing, 1996, 27(5):387-392.

[9]Chen J L, Wang K, Dong A Q, et al. A comprehensive study on controlling the porosity of CCF300/PEEK composites by optimizing the impregnation parameters[J]. Polymer Composites, 2018, 39(10):3765-3779.

[10]Steggall-Murphy C, Simacek P, Advani S G, et al. A model for thermoplastic melt impregnation of fiber bundles during consolidation of powder-impregnated continuous fiber composites[J]. Composites Part A: Applied Science and Manufacturing, 2010, 41(1):93-100.

[11]Miller A, Wei C, Gibson A G. Manufacture of polyphenylene sulfide(PPS) matrix composites via the powder impregnation route[J]. Composites Part A: Applied Science and Manufacturing, 1996, 27(1):49-56.

[12]Bernet N, Michaud V, Bourban P E, et al. Commingled yarn composites for rapid processing of complex shapes[J]. Composites Part A: Applied Science and Manufacturing, 2001, 32(11):1613-1626.

[13]Day M, Suprunchuk T, Cooney J D, et al. Thermal degradation of poly(aryl-ether-ether-ketone) (PEEK): a differential scanning calorimetry study[J]. Journal of Applied Polymer Science, 1988, 36(5):1097-1106.

[14]Day M, Sally D, Wiles D M. Thermal degradation of poly(aryl-ether-ether-ketone): experimental evaluation of crosslinking reactions[J]. Journal of Applied Polymer Science, 1990, 40(9/10):1615-1625.

[15]Courvoisier E, Bicaba Y, Colin X. Multi-scale and multi-technique analysis of the thermal degradation of poly(ether ether ketone)[J]. Polymer Degradation and Stability, 2018, 151:65-79.

[16]Patel P, Hull T R, Lyon R E, et al. Investigation of the thermal decomposition and flammability of PEEK and its carbon and glass-fibre composites[J]. Polymer Degradation and Stability, 2011, 96(1):12-22.

[17]Feuillerat L, De Almeida O, Fontanier J C, et al. Effect of poly(ether ether ketone) degradation on commingled fabrics consolidation[J]. Composites Part A: Applied Science and Manufacturing, 2021, 149:106482.

[18]Phillips R, Glauser T, Mnson J A E. Thermal stability of PEEK/carbon fiber in air and its influence on consolidation[J]. Polymer Composites, 1997, 18(4):500-508.

[19]De Almeida O, Feuillerat L, Fontanier J C, et al. Determination of a degradation-induced limit for the consolidation of CF/PEEK composites using a thermo-kinetic viscosity model[J]. Composites Part A: Applied Science and Manufacturing, 2022, 158:106943.

[20]Malkin A Y, Kulichikhin S G, Kerber M L, et al. Rheokinetics of curing of epoxy resins near the glass transition[J]. Polymer Engineering & Science, 1997, 37(8):1322-1330.