大型场馆类建筑钢管柱侧抛混凝土工艺的应用研究

刘长亮,刘江涛

(陕西建工第五建设集团有限公司,西安 710000)

0 引言

大型场馆类建筑逐渐增多,为实现大空间、可改造等目标,满足各种展览、展会、活动的需要。需应用钢管混凝土柱,其兼具钢结构与混凝土结构的优势,施工周期短,承载能力高,抗震好,施工便捷,已广泛用于大型场馆类建筑支撑体系中。

钢管混凝土出现于20世纪初,当时人们对建筑材料性能和耐久性提出了更高的要求,传统的混凝土在重载、强震等极端环境中具有一定的局限性,而钢管混凝土因其独特的性能受到青睐。其具备钢的高强度及抗拉性能和混凝土的耐久性及抗压性能,成为大型场馆建筑结构设计的理想选择[1]。但传统的钢管混凝土工艺在实际应用中存在一些问题,因传统的浇筑方式是从钢管上方进行注入,混凝土均匀性及施工效率难以保证,故此钢管柱侧抛混凝土工艺应运而生。钢管柱侧抛混凝土工艺改变传统的浇筑方式,将混凝土注入方向从上方改为侧向,解决了均匀性及施工效率等问题,这一创新工艺不仅提高了混凝土密实性,增加了整体结构强度,还降低了施工难度,提高了工程施工效率[2],为大型场馆建筑结构的可靠性及安全性提供了有力保障。钢管柱侧抛混凝土工艺通过改变混凝土流动方向可以更好地填充钢管内部,确保混凝土的均匀性和致密性,能够有效降低混凝土开裂倾向,提高结构耐久性及抗震性能,这对于大型场馆建筑来说至关重要[3]。

本研究以某项目为例,对钢管混凝土柱侧抛混凝土施工工艺进行创新,提前预开钢管柱侧浇筑口,利用浇筑工具高位侧抛免振混凝土,极大地提高了钢管柱内混凝土浇筑施工速度及质量,减少了上层主体钢结构施工及整体钢结构卸载对工序的制约。实践表明,钢管混凝土柱侧抛混凝土工艺在施工质量、成本、安全、绿色等方面效果显著。

1 钢管混凝土柱侧抛混凝土技术特点

1.1 保证混凝土的均匀性与致密性

传统浇筑方式中混凝土在管道内分布不均匀,导致结构局部强度和稳定性难以保证[4]。钢管混凝土柱侧抛混凝土技术通过侧向注入方式改变了流动方向,使混凝土能够更加均匀地填充钢管内部,实现了对整体建筑结构性能的全新优化,保证了混凝土的均匀性与致密性。

混凝土的均匀性直接影响建筑结构的整体性能。钢管混凝土柱侧抛混凝土技术在侧向注入过程中完成了精准填充,避免了由上至下浇筑方式引起的不均匀分布,有效提高了建筑结构的整体强度及稳定性[5],为大型场馆建筑结构的可靠性奠定了坚实基础,提高了整体结构对外部荷载及环境因素的适应能力。

1.2 显著提升施工效率

钢管混凝土柱侧抛混凝土技术采用侧向注入方式,改变了传统浇筑方式,显著提升了施工效率。其施工过程简化,大大减少了工程周期,避免了传统浇筑方式由上至下的复杂操作,极大提高了混凝土注入速度和精准度,有效缩短了建筑施工周期[6]。施工效率的提升为大型场馆建筑提供了施工优势,可满足紧迫的工程时间要求,确保项目按计划高效推进。由于施工流程的简化,减少了工程周期及资源占用,推动了工程竣工。对于大型场馆建筑而言,意味着更短的建设周期、更低的成本及更高效的资源利用。

钢管混凝土柱侧抛混凝土技术施工效率的提升带来了更为灵活的管理和控制。通过简化施工流程降低对施工人员技术水平的要求,提高施工团队的灵活性。应用该技术可减少对高技术水平的依赖,进一步保障施工质量。

1.3 混凝土配制具有高度灵活性

钢管混凝土柱侧抛混凝土技术在混凝土配制方面具有高度灵活性,为大型场馆建筑提供混凝土性能精细调控。可根据工程要求灵活调整混凝土配比,满足不同部位对混凝土性能的需求,为建筑设计提供了更多的可能性,适应各种复杂的结构形式及设计要求。通过混凝土配制的精细调控,钢管混凝土柱侧抛混凝土技术为建筑功能性提供了更多的可能性。在大型场馆建筑中,不同部位对混凝土性能的需求各异,如抗压强度、耐久性等。通过可调控的混凝土配比,根据具体需求精确调整混凝土性能,更好地满足各个部位的特殊要求[7],令大型场馆建筑在结构上更加灵活多样,满足实用性需求,在审美和艺术性方面提供更大的创作空间。通过合理调整混凝土成分,可以更好地满足现代建筑对环保材料的需求,降低对传统材料的依赖,减少对自然资源的开采,增强大型场馆建筑施工环保性,将环保理念融入实际建设中。

1.4 具有环保性与保温隔热性能的综合优势

钢管混凝土柱侧抛混凝土技术在环保性和保温隔热性能方面具有综合优势,可降低施工废料的产生,减小对环境的不良影响。相较于传统方式,该技术在施工过程中更加注重资源的有效利用,最大程度地减少建筑施工对环境的影响,满足现代建筑对可持续性和环保性的要求。由于混凝土在钢管中的填充更为致密,相较于传统方式,其保温隔热性能更为出色,可提高大型场馆建筑的能效表现,保持更稳定的室内温度,减少对加热或制冷系统的依赖,有效提高建筑能源利用率,符合现代建筑对能源节约及绿色环保的高标准要求,将可持续发展理念融入大型场馆建筑的实际施工中。

2 实践应用

2.1 项目概况

某大型活动场馆是全运会配套工程,是一座集展览、办公、会议及餐饮为一体的大型活动场馆,建筑包括地下一层和地上四层,总高度为58.95 m。项目地下部分采用混凝土框架结构体系,地上部分采用钢框架-BRB支撑结构体系,为场馆提供了坚实的结构支撑。地下结构的混凝土框架体系为建筑提供了牢固的基础,能够有效分担地上建筑的荷载,提供足够的稳定性和承载能力。混凝土框架结构有助于实现场馆内部空间的布局灵活性,满足不同功能区域的需求。地上结构采用钢框架-BRB支撑结构体系,在大型场馆建筑中具有显著的应用优势。钢框架结构具有更大的空间跨度,增加了建筑灵活性,适用于多功能展览、办公、会议等要求。采用BRB(阻尼器支撑结构)能够有效减震,提高建筑抗震性能,确保安全性。

2.2 钢管混凝土柱相关参数

地上钢框架体系包含1000 mm×30 mm、1000 mm×40 mm圆形钢管混凝土柱64根,1700 mm×1700 mm×80 mm、1500 mm×1500 mm×60 mm、1200 mm×1200 mm×50 mm、1100×1100×40 mm方形钢管混凝土柱70根,共计134根(图1)。钢管混凝土柱四层高度51.05 m,最大层高8 m,其材质为钢材Q390GJC,柱体浇筑口直径100 mm。钢管混凝土柱内部混凝土浇筑难度大,项目要求工期短,为了不影响后续工序开展,采用侧抛自密实C50混凝土。

图1 钢管混凝土柱分布Fig.1 Distribution of concrete filled steel tube column

2.3 钢管混凝土柱焊接安装

在经过定位轴线、标高复测合格后进行钢管柱安装。分为 6 个区进行平行施工,每个区内由边到中进行安装,施工顺序如图2、图3所示。钢管柱由两名焊工A和B匀速、同步、对称进行焊接(图4)。采用扫描技术对焊接全过程进行动态监控(图5)。

图2 钢管混凝土柱安装施工顺序Fig.2 Sequence diagram of concrete-filled steel tube column installation and construction

图3 钢管混凝土柱吊装Fig.3 Concrete-filled steel tube column hoisting

图4 钢管混凝土柱焊接顺序Fig.4 Sequence of concrete filled steel tube column welding

图5 焊接全过程的动态监控Fig.5 Dynamic monitoring of the whole welding process

2.4 钢管柱侧抛混凝土浇筑施工

2.4.1 侧抛混凝土配合比及性能参数

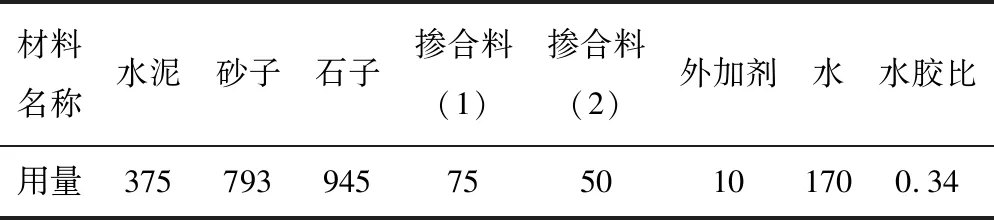

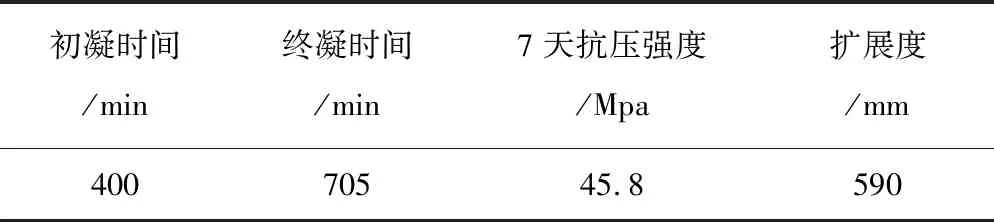

为保证钢管柱混凝土施工质量,从源头控制原材配比,保证C50自密实混凝土的稳定性,经设计技术人员、实验室、商混搅拌站多方参与及多次试验,确定C50自密实混凝土的配合比及性能参数如表1、表2。

表1 C50自密实混凝土设计配合比

表2 C50自密实混凝土性能参数

2.4.2 自密实混凝土浇筑情况

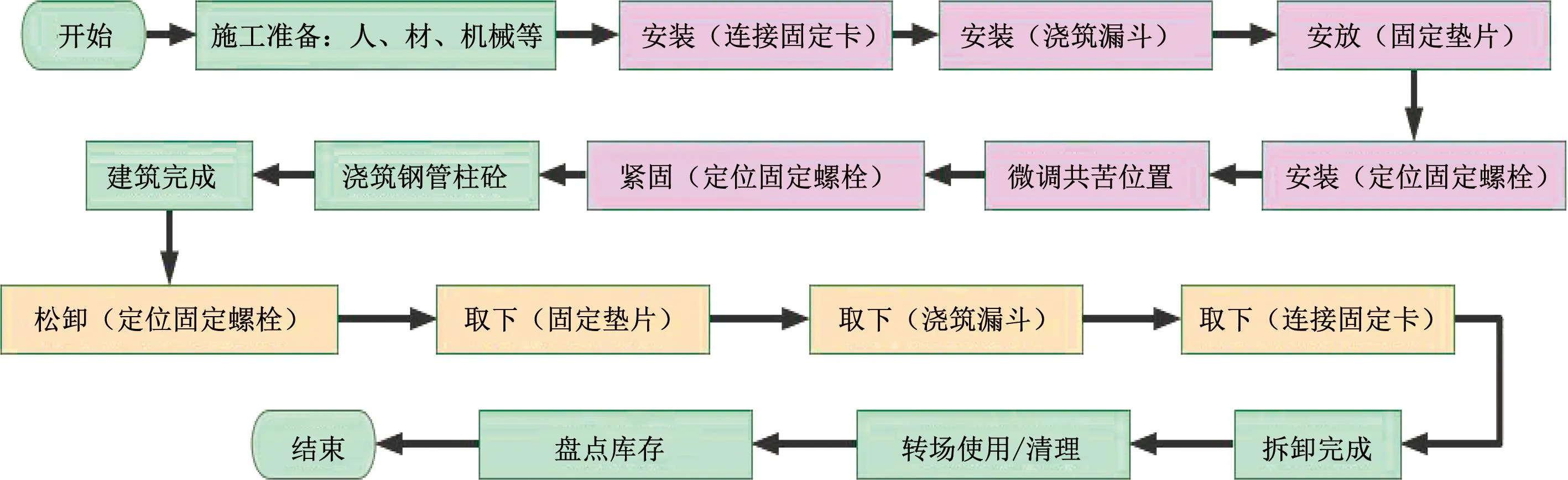

根据现场施工进度逐层、分节、分段浇筑,为满足现场施工进度要求及安全管理目标,采用一种新型混凝土浇筑工具辅助施工,在确保安全施工的前提下解决因钢管浇筑口小导致混凝土泵管难以深入浇筑的问题,提高施工效率[8]。钢管柱预留浇筑口过小(洞口尺径为100~120 mm),混凝土泵管的外径过大(泵管外径在140~168 mm),利用一种混凝土新型施工工具来解决混凝土泵管无法直接浇筑钢管柱内灌混凝土的施工难题,一端连接钢管柱混凝土侧抛口,一端连接混凝土泵管,将泵管内的混凝土经新型工具流入钢管柱内,完成钢管柱侧抛混凝土施工[9],提高了钢管柱侧抛混凝土施工质量,保证了施工工期,规避了因传统施工操作难度大而导致的施工安全风险,节约了施工及人力成本。

混凝土浇筑工具安装流程见图6。

图6 浇筑工具安装流程Fig.6 Pouring tool installation process

3 结束语

创新钢管混凝土柱侧抛混凝土工艺,在大型场馆类建筑中应用了一种高效、经济的施工方法取得了显著的应用效果。实践证明,该工艺能够满足大型场馆类建筑的施工需求,在质量、成本、安全及绿色施工方面具有显著优势。侧抛混凝土工艺减少了上层主体钢结构施工及整体钢结构卸载对工序的制约,提高了施工速度,节约了工期。采用新型施工工具解决了混凝土泵管无法直接浇筑钢管柱内灌混凝土的问题,保障了施工质量,减少了施工及人力成本,避免了潜在的施工风险。结合钢管混凝土柱与侧抛混凝土工艺可以更好地完成大型建筑工程,提高施工效率和质量,降低成本,推动建筑行业的可持续发展,为大型场馆类建筑施工提供了新思路。