基于锅炉热效率反平衡法分析飞灰碳含量对燃煤锅炉热效率的影响

王 炯

(中材节能股份有限公司,天津 300499)

0 引言

锅炉作为燃煤电站的三大主机之一,其性能指标对燃煤机组至关重要,尤其是锅炉的热效率已成为评价锅炉设备完善程度及运行管理水平的重要参数,是一项重要的热经济性指标,直接影响电厂的热经济性[1]。近年来,由于煤炭资源紧缺,煤炭价格上涨,大部分燃煤电站采取锅炉在燃用设计煤种时掺烧一定比例的经济煤种,以减少高价格的设计煤种消耗,这导致锅炉飞灰含碳量比燃用设计煤种时升高,因此降低锅炉飞灰含碳量为主要研究方向,提高锅炉热效率已成为众多学者研究的热点。李士祥[2]研究了300 MW煤粉炉掺烧一定比例的高硫低挥发分煤的飞灰含碳量,得出掺烧高硫低挥发分煤后飞灰含碳量明显升高。刘为展等[3]分析了210 MW煤粉炉掺烧低挥发分煤的飞灰含碳量,得出可通过调整增减风量和煤粉顺序有效降低飞灰含碳量。王孝先等[4]对300 MW“W”型火焰锅炉掺烧一定比例的越南煤和澳洲煤的灰渣含碳量进行分析,结果表明,可通过优化掺烧方式、配煤及锅炉配风等方式达到降低灰渣含碳量的目的。刘彦鹏等[5]研究了300 MW循环流化床锅炉掺烧煤泥的灰渣含碳量,得出掺烧煤泥量的多少对飞灰含碳量没有明显影响,而大幅增加入炉煤泥量时灰渣含碳量会显著增加。李沙等[6]对600 MW煤粉炉配备掺烧澳洲煤的飞灰含碳量进行分析,得出掺烧澳煤后,由于澳煤着火与燃尽性偏差,使得飞灰含碳量明显增加。上述文献研究均得出,掺烧一定比例的经济煤种会使飞灰含碳量显著增加,但未给出飞灰含碳量与锅炉热效率的数学表达式。

在工程计算中,锅炉热效率的求解可采用正平衡法、反平衡法两种。在进行锅炉设计及电站方案设计时,基本上是不可能通过正平衡法计算出锅炉的热效率的。需要通过反平衡法来求锅炉的热效率,大多通过取经验值来确定锅炉的热效率进行设计,采用反平衡法得出的锅炉热效率与经验数据和采用估算方法存在较大差异。为了能更准确地指导设计,避免求解的差异过大,有必要研究锅炉热效率的计算表达式。本研究以反平衡法为基础,通过合理的简化假设,分析锅炉各项热损失,通过推导求得锅炉热效率与飞灰含碳量的数学表达式。

1 理论分析

在电站锅炉中,主要的热损失有排烟热损失q2、气体不完全燃烧热损失q3、固体不完全燃烧热损失q4、锅炉散热损失q5、灰渣物理热损失q6[7]。研究表明,影响排烟热损失q2的主要因素有排烟量、排烟温度及过量空气系数[8];对于燃煤锅炉,气体不完全燃烧热损失q3可以忽略不计[9];固体不完全燃烧热损失q4主要是由于未燃尽碳粒引起的[7];锅炉散热损失q5与锅炉的散热面积、锅炉表面温度及环境温差有关[7],文献[9]给出锅炉散热损失q5与蒸发量的关系;对于燃煤锅炉固体排渣,只有当煤粉灰含量达到一定量时,才需考虑灰渣物理热损失q6。因此通过合理的简化假设,研究飞灰中未完全燃烧碳的质量分数与锅炉的热效率是可行的。

排烟热损失q2是由于锅炉排烟温度高于环境温度,其焓值也高于周围环境的空气焓值,形成了排烟热损失[7]。此项热损失是锅炉最大的、最重要的一项热损失。排烟温度和排烟量是影响排烟热损失q2的两个最主要因素。排烟热损失q2随排烟温度的升高和排烟量的增大而增大,一般排烟温度提高10 ℃~15 ℃,q2约增加1%[7]。减少锅炉排烟热损失则可降低排烟温度、减少烟气量,但过低的排烟温度会引起锅炉尾部受热面的低温腐蚀,需增加尾部受热面面积,使金属耗量和烟气流动阻力增加。合理降低排烟温度受低温酸露点的限制,研究表明,燃用高硫分煤的小型锅炉,其排烟温度较高,一般为180 ℃~229 ℃,而大、中型锅炉的排烟温度通常为110 ℃~180 ℃[9]。排烟量受燃料组成成分和性质、锅炉形式、燃烧方式等影响,减少排烟量会引起燃料不完全燃烧,热损失增大。研究表明,排烟热损失q2与燃料中的水分和炉膛出口过量空气系数、烟道各处的漏风系数有关,其计算公式为[10]:

(1)

式中,αpy为排烟过量空气系数;tpy、tk为排烟温度、环境温度,℃;q4为固体不完全燃烧热损失,%。

褐煤、烟煤及无烟煤的m和n值[9],如表1。

表1 m和n值

气体不完全燃烧损失q3是指由于一部分CO、H2、CH4等可燃气体未完全燃烧随烟气离开锅炉产生的损失[7]。q3受燃料的挥发分、炉膛过量空气系数α、炉膛温度水平和炉内气流的混合情况等的影响。研究表明,气体不完全燃烧热损失q3与过量空气系数α、烟气中CO含量呈线性关系[9],q3计算公式为:

q3=3.2α×CO%

(2)

通常在实际工程中,气体不完全燃烧热损失q3很小。根据研究结果可采取推荐数值:煤粉炉q3=0,气体或液体燃料炉q3=0.5%、层燃炉q3=0.5%~1.0%[7]。本研究是煤粉炉,则q3取0。

固体不完全燃烧热损失q4是指入炉燃料中有一部分碳粒等固体燃料没完全燃烧或未燃尽就被排出炉外而引起的热量损失[7]。通常由以下几部分组成:炉渣中含有未燃尽的碳造成的炉渣损失;层燃炉中部分燃料经由炉灰斗排走,室燃炉无此项;飞灰中含有未燃尽的碳粒随烟气排出炉膛造成的飞灰损失[9],其计算公式为:

(3)

式中,mlz、mfh、mlm分别为单位时间内炉渣、飞灰和漏煤量,kg/s;clz、cfh、clm分别为炉渣、飞灰和漏煤量中碳的质量分数,%;Qr为每kg燃料带入锅炉的热量,kJ/kg。

一般褐煤的cfh为0.5%~2.5%,烟煤的cfh为4%~9%,贫煤的cfh为10%~20%,无烟煤的cfh可达20%以上[7]。

炉渣、飞灰和漏煤量计算公式:

(4)

式中,alz、afh、alm分别为煤灰在炉渣、飞灰和漏煤中分布的质量分数,alz+afh+alm=1。

手烧炉和链条炉的afh为0.15~0.25,抛煤机炉的afh为0.25~0.40,振动炉的afh为0.15~0.30,流化床炉的afh为0.6~0.70,煤粉炉的afh为0.9~0.95[7]。由此可见,对于煤粉炉的固体不完全燃烧热损失q4,有相当大一部分是由于飞灰中含未燃尽的碳损失造成的。

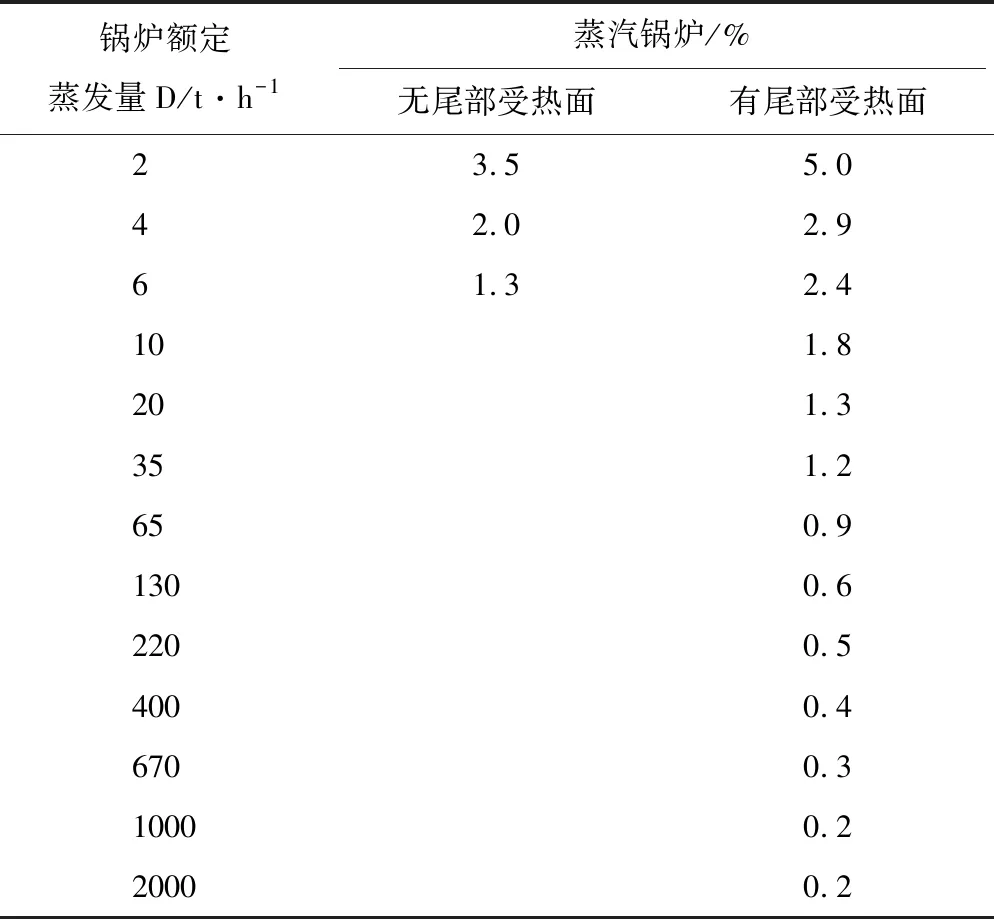

锅炉散热损失q5是由于锅炉的炉墙、锅筒、集箱、管道等部件的温度高于周围环境温度而产生的[7]。实际中,由于某些参数测量较繁杂且不准确,锅炉散热损失q5很难通过计算得到精确值,目前常采用按照锅炉的额定容量选取经验值的方法。一般额定蒸发量小的锅炉,q5较大;反之q5较小[7]。

通过以上锅炉热损失的理论分析可知,煤粉炉的锅炉效率与过量空气系数、飞灰中碳的质量含量关系密切。

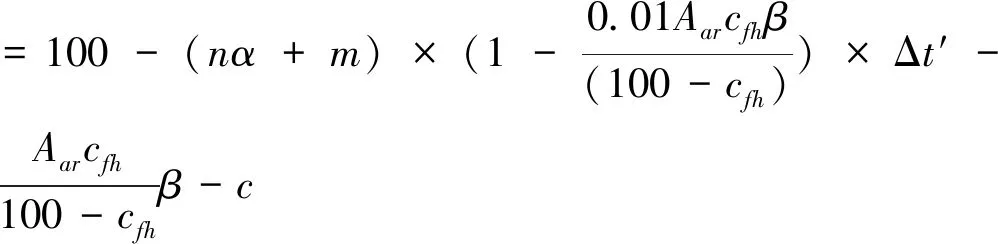

2 模型建立

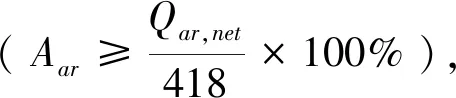

模型假设:①燃煤锅炉在额定负荷下稳定运行,无异常特殊工况发生。②对于煤粉炉,气体不完全燃烧热损失q3为0。③对于煤粉炉,由于大部分采用的是室燃炉,alm=0,可取afh=1,即用飞灰损失代替锅炉固体不完全燃烧热损失q4。④锅炉的散热损失q5根据锅炉额定容量进行选取。

(5)

3 实例计算及模型验证

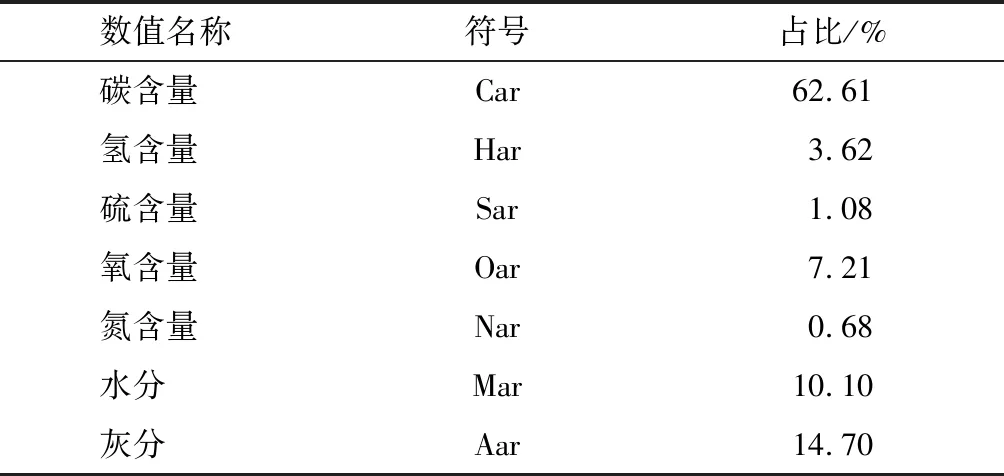

已知某燃煤锅炉汽轮发电机组燃煤参数如表2。

表2 机组燃煤参数

由于煤的发热量不易测量,通常根据门捷列夫经验公式进行估算[9]。

Qar=339Car+1031Har-109(Oar-Sar)-25.1Mar

(6)

通过计算煤的低位发热量为:Qar=24 035.33 kJ/kg。

锅炉散热损失q5与锅炉额定容量的选取值如表3[9]。

表3 锅炉散热损失q5

已知机组设计蒸发量D=850 t/h,则q5取0.2%。

由于燃料的含碳量大于50%,灰分含量介于6%~25%,可判定燃煤煤质为无烟煤,则m=0.2,n=3.65。排烟温度tpy取130 ℃,环境温度tk取20 ℃。锅炉的热效率为:

(7)

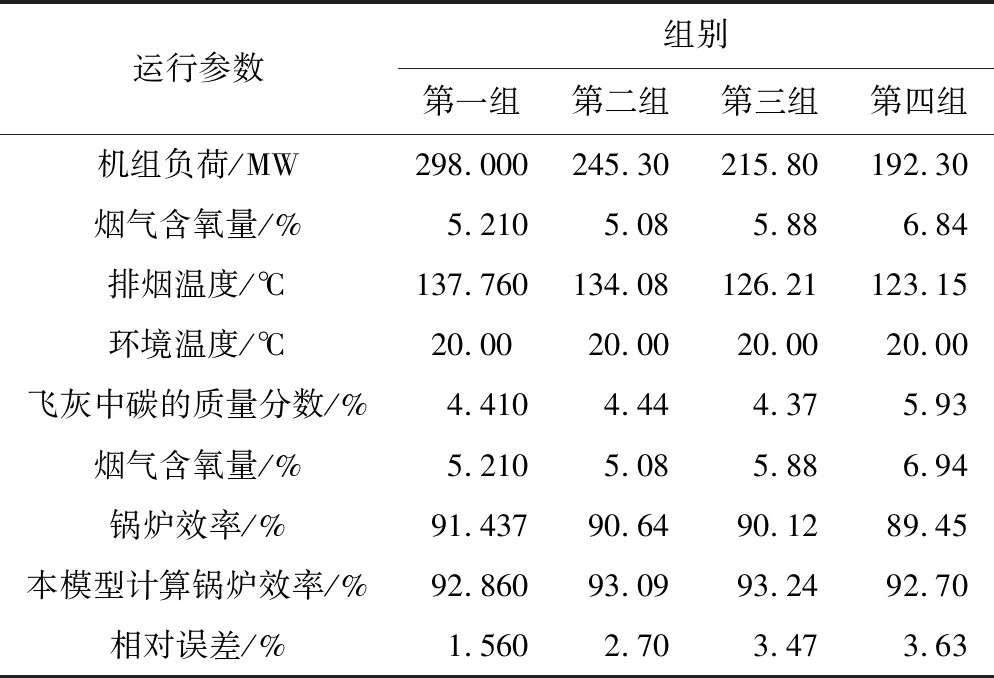

本模型计算锅炉的热效率与锅炉实际热效率如表4。

表4 锅炉实际热效率与本模型计算锅炉热效率

由表4可知,本模型计算的锅炉热效率与锅炉的实际热效率相对误差小于5%,基本验证了本模型的正确性。

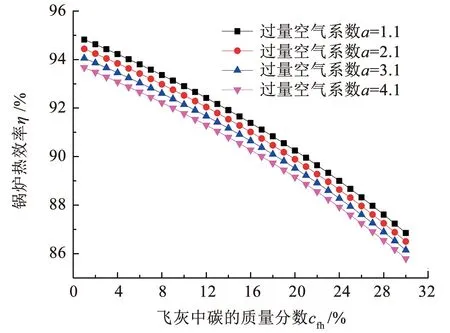

图1为锅炉热效率与飞灰中碳的质量分数关系。当锅炉锅炉空气系数α一定时,锅炉热效率随着飞灰中碳质量分数的增大而减小。原因是飞灰中碳质量分数增加,不完全燃烧热损失增大,引起锅炉热效率降低。当飞灰中碳质量分数cfh一定时,锅炉的热效率随着过量空气系数的增大而减小。这是由于随着过量空气系数的增大,排烟量增大,排烟热损失增加,引起锅炉热效率降低。

图1 锅炉热效率η与飞灰中碳的含量cfh关系Fig.1 Relationship between boiler thermal efficiency η and carbon content of flying ash cfh

4 结论

基于反平衡法对锅炉各项热损失进行分析及合理简化假设,获得了飞灰中碳的质量分数与锅炉热效率的表达式,通过实例计算与锅炉实际热效率进行比较,相对误差在5%以内,验证了表达式的正确性。通过分析飞灰中碳含量对锅炉热效率的影响得出下列结论:当锅炉过量空气系数一定时,锅炉热效率随着飞灰中碳的质量分数增大而减小,此时应通过强化燃烧措施减少锅炉不完全燃烧热损失。当飞灰中碳的质量分数一定时,锅炉热效率随过量空气系数的增大而减小,因此在保证燃煤完全燃烧的情况下尽量降低过量空气系数,减小锅炉的漏风量,提高锅炉的热效率。