国产电容器的质量评价方法

张永华,曲芳,何浒澄

(江南计算技术研究所,江苏无锡 214083)

0 引言

在电路设计中,电容器承担了维持电压稳定、抑制高频噪声以及交流耦合等多种功能[1],在各类电子设备中均获得了广泛的应用。近年来,随着元器件国产化的持续推进,越来越多的国产电容器产品开始出现在电路设计工程师的视野之中。但与此同时,多数工程师由于长期以来对于进口电容器产品的质量都采取了“完全信赖”的态度,少有开展对其综合质量考核的案例,这就造成了在开展国产电容器的质量和可靠性评价时面临缺少规范性的质量评价体系以及成熟的评价方法积累的困境。

信息领域应用中较为常见的电容器类型是陶瓷介质电容器和钽电解电容器,本文分析和探讨了如何对其质量和可靠性进行有效的评价,同时结合课题组开展国产电容器的应用验证实践经验,着重阐明了如何确保电容值测量结果的准确性,以及国产陶瓷电容和钽电容在使用中需要注意的关键事项。

1 国产电容器的质量检测和可靠性评价方法

1.1 评价体系设计

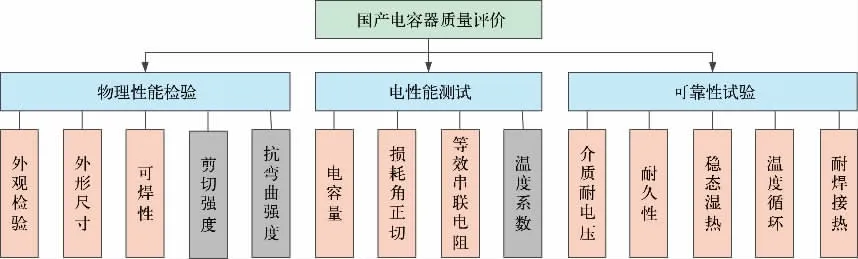

在开展国产电容器的质量评价时,应遵循有效性和可操作性的原则,将重点放在元器件的性能和稳定性上。在评价体系设计时,按照不同的侧重方向,总体上可分为物理性能检验、电性能测试和可靠性试验3个部分[2],国产电容器质量和可靠性评价总体设计如图1 所示。在选择具体试验项目和试验条件时,可在参考标准GB/T 2693—2001《电子设备用固定电容器第1部分:总规范》以及GJB 360B—2009《电子及电气元件试验方法》的基础上,结合实际使用情况综合确定。

图1 国产电容器质量和可靠性评价总体设计

1.2 物理性能检验

物理性能检验主要用于考核电容器的电子组装适应性以及装联后的机械强度等,具体试验方法和判定依据参考表1。

表1 国产电容器物理性能检验方法和判据

外观检验和外形尺寸测量是物理性能检验的基本项目,主要用于检验元器件的包装和外观是否合规,以及考核批次性加工、外形一致性管控的能力。所有物理性能检验中最重要的是可焊性检验,该项目可有效避免“陈旧”的元件或储存环境不佳的元件流入电装工序,导致焊接不良现象的产生,典型可焊性不良示例如图2 所示。结合强度和抗弯曲强度检验需要设计单独的试验板或在PCBA 板上进行,仅对有机械强度要求的场景视情况开展,或直接进行板级机械环境适应性试验(如随机振动、机械冲击等)。

图2 可焊性不良

1.3 电性能测试

电性能测试主要用于评价电容器的基本电性能是否满足要求以及电容器的电性能参数随温度或频率变化的情况,测试方法和判定依据如表2 所示。

表2 国产电容器电性能测试方法和判据

电容器的电性能参数测量结果与测试电压和测试频率直接相关,测试时需要确保仪器测量参数的准确性。电容器的电容值通常会随着温度的升高逐渐增大,并且对于钽电解电容来讲更为明显,部分国产型号的钽电容在85 ℃时电容值变化率甚至超过了50%,因此对于有特殊温度环境应用的场景需要特别注意。

电容值温度系数TC的计算公式为[3]

式中:室温T1=25 ℃;T2为高温;C1为T1下测量的电容值;C2为T2下测量的电容值。

1.4 可靠性试验

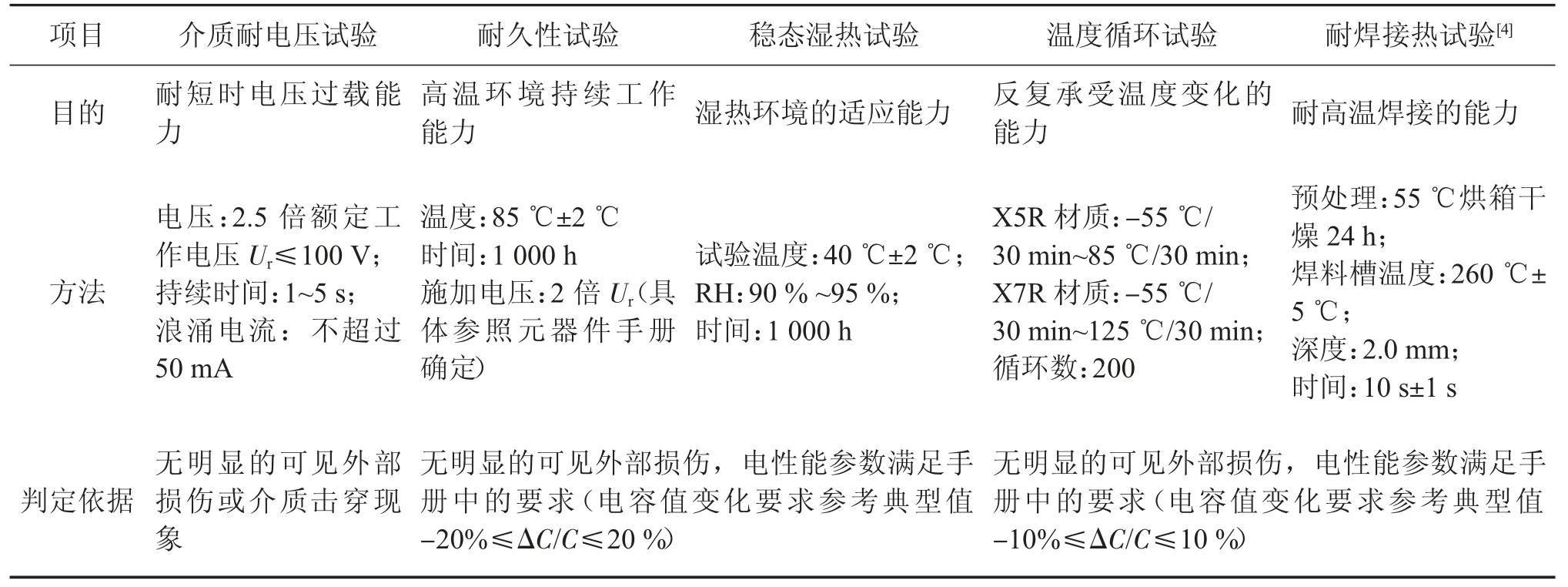

可靠性试验的目的是评价电容器的环境适应性和长期使用可靠性,详细试验条件和判定依据如表3所示。

表3 国产电容器可靠性试验方法和判据

可靠性试验条件的设计需要结合电容器的材料、预期的使用环境条件以及寿命要求等多种因素共同确定。参考可靠性试验寿命预计模型[5],电容器的可靠性试验寿命预计如表4 所示。

不同的可靠性试验项目会加速电容器产生不同的失效模式,表4 中所列预计寿命为根据经验参数计算出的估计值。

2 国产电容器验证评价中的典型问题分析

2.1 高容量陶瓷电容的电容值准确测量问题

近年来,随着工艺技术的改进,陶瓷贴片电容的可制造电容值持续增大,并且在部分领域已可以替代钽电容,达到节约电路成本的目的。行业通常将电容值不小于10 μF 的陶瓷电容视为高容量陶瓷电容。在测量高容量陶瓷电容时,时常会遇到测量结果超出元器件手册中电容值允许偏差(通常为±20%)上下限的情况,此时在判定测量结果不合格之前,需要先确认使用的测量方法和选择的测量模式是否正确。

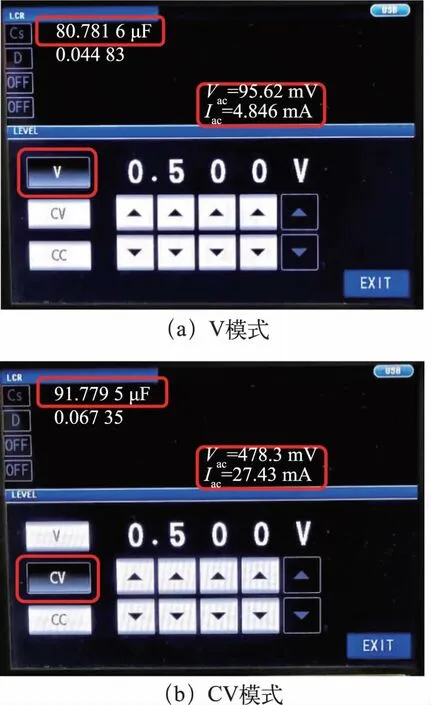

在开展高容量陶瓷电容器电容值测量时,需要注意测量仪器的测试电压设定值与实际施加在电容器两端的电压值由于测量模式选择的不同可能存在较大差别,并引起测量结果的巨大偏差。LCR 不同测量模式结果如图3 所示,相同的100 μF 电容器样品,当使用LCR 测试仪默认的V(开路电压)测量模式时,测量值为80.78 μF,而当使用LCR 测试仪的CV(恒定电平)模式时,测量值为91.77μF。

图3 LCR 不同测量模式结果

上述现象的发生,主要是由于高容量陶瓷电容器在标准测量条件下的阻抗与仪器的输出阻抗差别较大,导致仪器的输出电压仅有小部分真正施加在了待测电容器(DUT)的两端。如图3 所示,在V 模式下,0.5 V 的仪器输出电压仅有0.095 V 真正施加在了DUT 两端;而在CV 模式下,LCR 测试仪内置的“电压补偿”功能可保证正确的电压施加在DUT 上。因此,在开展大容量陶瓷电容测试时,在确认测试仪设定电压和设定频率正确的同时,建议使用万用表测量DUT两端的实际电压值,确保不低于设定值的80%,以保证测量结果的准确性。图4 展示了不同测试电压下,耐焊接热试验后的样品电容值的测量结果。

2.2 高容量陶瓷电容的电容值持续下降问题

高容量陶瓷电容器在测试过程中存在的另一个问题是,即使采用了CV 测量模式,其电容值的测试结果与标称值相比仍可能会存在明显的偏低现象。这一现象的发生,是由于在常温环境下高电容值陶瓷电容器(主要材料为BaTiO3)电容值会随着时间的延长而逐渐减小,这称为陶瓷电容的“自发极化”现象;但是,当陶瓷电容器加热到125 ℃(如焊接操作)以上时,其电容值会近似恢复至初始状态,这称为电容器的“去老化”现象;在这之后,当电容温度降低至常温时,新一轮的“自发极化”现象又将重新开始,电容值持续降低。100 μF 陶瓷电容器在预处理(150 ℃烘烤2 h)前后的电容值测试结果如表5 所示。

表5 高容量陶瓷电容器预处理前后电容值测试结果

预处理和耐焊接热试验都可以促使高容量陶瓷电容器“去老化”,使电容器的电容值恢复。为进一步验证和分析高容量陶瓷电容器的“自发极化”现象,选择某一型号100 μF 陶瓷电容进行如下试验:

1)随机抽取10 片样品,先进行预处理(150 ℃烘烤2 h),然后测量电容器的电容值;

2)随机抽取10 片样品,先进行耐焊接热试验(260 ℃,浸锡10 s),然后测量电容器的电容值;

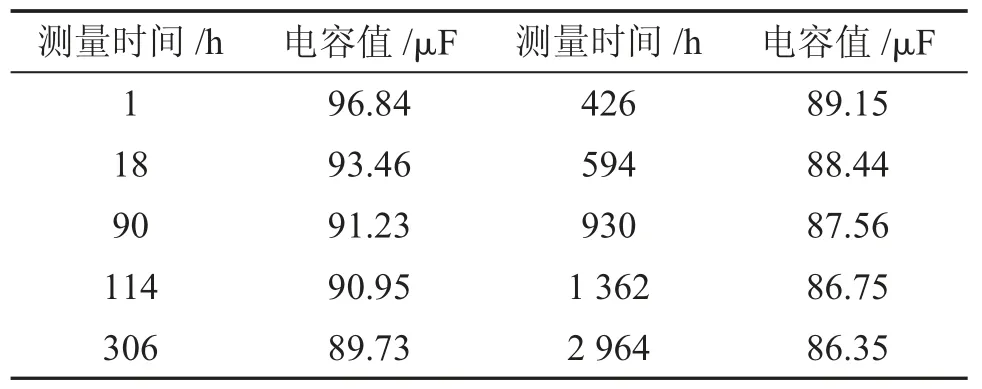

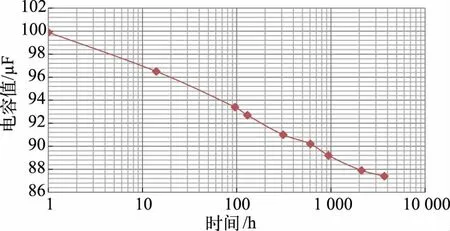

3)将上述20 片电容器置于实验室环境下贮存,并不定期进行电容值的复测(详细测量结果见表6、7),最后绘制出电容值随时间的变化曲线,如图5、6 所示。

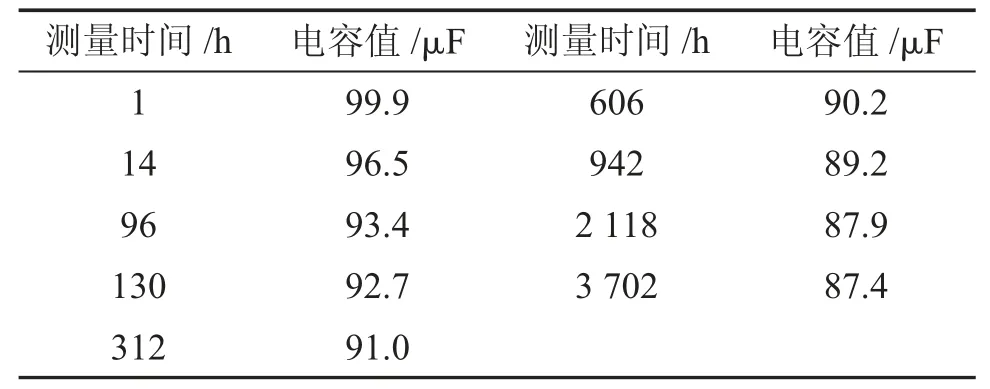

表6 预处理后电容值测量结果随时间变化

表7 耐焊接热试验后电容值测量结果随时间变化

图5 100 μF 电容预处理后电容值随时间的变化曲线

图6 100 μF 电容耐焊接热试验后电容值随时间的变化曲线

由图5、6 可知:

1)100 μF 陶瓷电容器的电容值在高温(温度高于125 ℃)处理后,其电容值会近似恢复至初始状态;

2)100 μF 陶瓷电容器的电容值会随着时间的延长持续减小,并且时间越长,电容值越小;

3)电容值减少的趋势是先快后慢;当时间超过2 000 h 后,电容值变化的速率已非常缓慢。

对于大容量陶瓷电容器,电子装联后其电性能为最优状态,但随着使用时间的延长,其电容值会持续减少,甚至低于手册中的下限(标称值的80%)要求。因此,建议电路工程师在设计时充分考虑到高容量陶瓷电容器的这一特性。为保证测试结果不受器件储存时间的影响,保证测量结果的准确性,建议采用下述测试方法:

1)对于大容量陶瓷电容器(≥10 μF),首先在150 ℃下烘烤2 h,然后再进行电性能测量;

2)对于小容量陶瓷电容器(<10 μF),可直接进行电性能测量。

2.3 钽电容的潮湿敏感性问题

片式钽电容由粉末状的微小颗粒压制烧结而成,其内部为微孔结构,这为潮气提供了附着空间。随着空气中的水分子运动,水汽会沿浓度梯度方向向钽电容的各个界面扩散,这就是钽电容吸潮现象的原因[6]。而国产钽电容由于材料等方面的原因,相比于进口钽电容,其吸湿性表现更为明显。如某国产元器件详细规范中,对国产钽电容稳态湿热测试后的电容值变化要求为“-20%≤ΔC/C≤40%”,而进口钽电容的要求为“-10%≤ΔC/C≤10%”。

为进一步验证国产钽电容在使用过程中的吸湿性,选择1 000 μF 钽电容,在温度为40 ℃、RH 为90%~95% 的湿热箱中连续加电(0.5 V 额定电压)工作1 000 h,在试验后测量电容值的变化情况,并与不加电工作的状态下的测量结果进行对比,如表8所示。

表8 钽电容的吸湿敏感性测量结果

由表8 可知,在加电工作状态下,钽电容的吸湿性会相对减弱,电容值变化率相对较低。吸湿后钽电容的电容值虽然控制在了标称电容值的±20%之内,未对电路的性能造成较大的影响,但当受到浪涌电压或尖峰电流的影响时,却会增大电容短路失效的风险,这对于使用环境中湿度较高的情况需要格外注意。

2.4 电容器的开裂问题

陶瓷电容器和钽电容器都使用了脆性材料,因此由于过应力引起的“开裂失效”已成为电容器最易出现的失效模式之一,典型失效示例如图7 所示。电容器应力的来源主要包括3 个方面:机械应力、热应力和电应力。机械应力主要来源于装配过程,热应力主要来源于焊接过程,而电应力主要来源于电路中的信号脉冲尖峰。

图7 电容器开裂失效

元器件的可靠性包括了元器件本身的固有可靠性以及使用可靠性两部分。通过抗弯曲强度试验、耐焊接热试验、温度冲击试验和介质耐电压试验,可以对电容器的耐过应力能力进行初步的“符合性”考核,即完成对电容器固有可靠性的考核。但电容器开裂问题的发生,多是由电路板布局隐患、工艺管控不良以及使用不当等因素引起的,因此如何降低电容器在使用过程中的外部应力,防止过应力现象的发生,对于提高电容器的可靠性更为重要。

3 结束语

开展国产元器件应用验证,通过各种测试和试验手段发现元器件的潜在缺陷和边界性能,以指导实际使用,是各类国产元器件选型前的重要准备工作。本文以国产电容器为例,分析了其质量评价的方法、准则以及测试和使用时的注意事项,希望能为相关领域工程师开展国产元器件的质量评价工作提供借鉴参考,拓展验证思路。