基于硬件在环的有限转角力矩电机控制系统仿真平台开发

张恩静,卢书君,王 顺,张书荣,周 力,周 龙,赖 康,董丁溧

(中国航发贵州红林航空动力控制科技有限公司,贵阳 550000)

0 引 言

有限转角力矩电机(limited angle torque motor, LATM)是一种常见的电机类型,它无需添加其他机械设备即可绕特定角度旋转或运动[1-2]。有限转角电机具有结构简单、转矩密度大、操作简单可靠等优点[3-5],其在各种工业领域中都有广泛的应用[6-10]。因此,针对有限转角力矩电机的控制系统设计具有重要意义。

目前,由于使用领域的要求提高,对于有限转角电机的特性需求特殊且有针对性,故有限转角电机的设计、优化相较传统旋转电机有较大出入[11]。专用性的设计与优化对控制器的设计也提出了更高的要求。

以往项目中开发的控制器不能满足产品高质量高可靠性的需求,在日益激烈的市场中不占优势。基于模型的开发(Model-Based Development, MBD),亦称为“V”模式[12],是一种针对控制系统的高效开发工作方式。以往的开发方法具有反复、包容性差等许多缺点,而MBD开发方法避免了这些缺点,是目前各行业常用的开发方法。它为工程师提供了通用性的平台用于开发和测试,开发环节可同步进行,不同专业方向的工程师们可以通过该平台建立一定的联系,促进更复杂、集成度更高的系统开发。

本文开发了基于硬件在环的有限转角力矩电机控制系统仿真平台,通过对电机建模和控制器设计,实现对有限转角力矩电机的精确控制。首先,对有限转角力矩电机进行建模,并设计双闭环反馈PID控制器进行控制;随后,详细介绍了实时仿真系统的结构和配置,包括实时仿真上位机、仿真机箱、处理器板卡和电机控制板卡等;最后,实验表明,设计的控制系统具有较好的稳态特性和动态响应特性,验证了仿真平台的有效性和可行性。

1 有限转角力矩电机建模

有限转角力矩电机的简化物理模型如图1所示,有限转角力矩电机的励磁电流If固定,在励磁线圈产生固定磁通,励磁电流If与电枢电流Ia相互作用,产生电磁转矩Tm。通过控制电枢电压Ua,可以控制电枢电流Ia的变化,进而控制电磁转矩Tm和转速。

电磁转矩数学模型可描述:

Tm=CmIa

(1)

式中:Tm为电磁转矩;Cm为电机转矩系数;Ia为电枢电流。

反电动势Eb与电动机的转速成正比:

(2)

式中:Cb是反电动势系数;θm为转子转角。

根据基尔霍夫电流定律,电枢绕组回路的电压方程:

(3)

式中:Ua为电机的电枢电压,La为电枢回路电感。

根据牛顿第二定律:

(4)

式中:Jm是电动机和负载折合到电动机轴上的转动惯量,TL为负载力矩Tf为摩擦力矩。摩擦力矩Tf=fm·ω,fm是电动机和负载折合到电动机轴上的粘性摩擦系数。

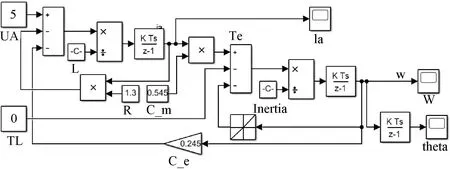

基于上述分析,搭建有限转角力矩电机的Simulink模型如图2所示。

图2 有限转角力矩电机的Simulink模型

2 电机控制器模型设计

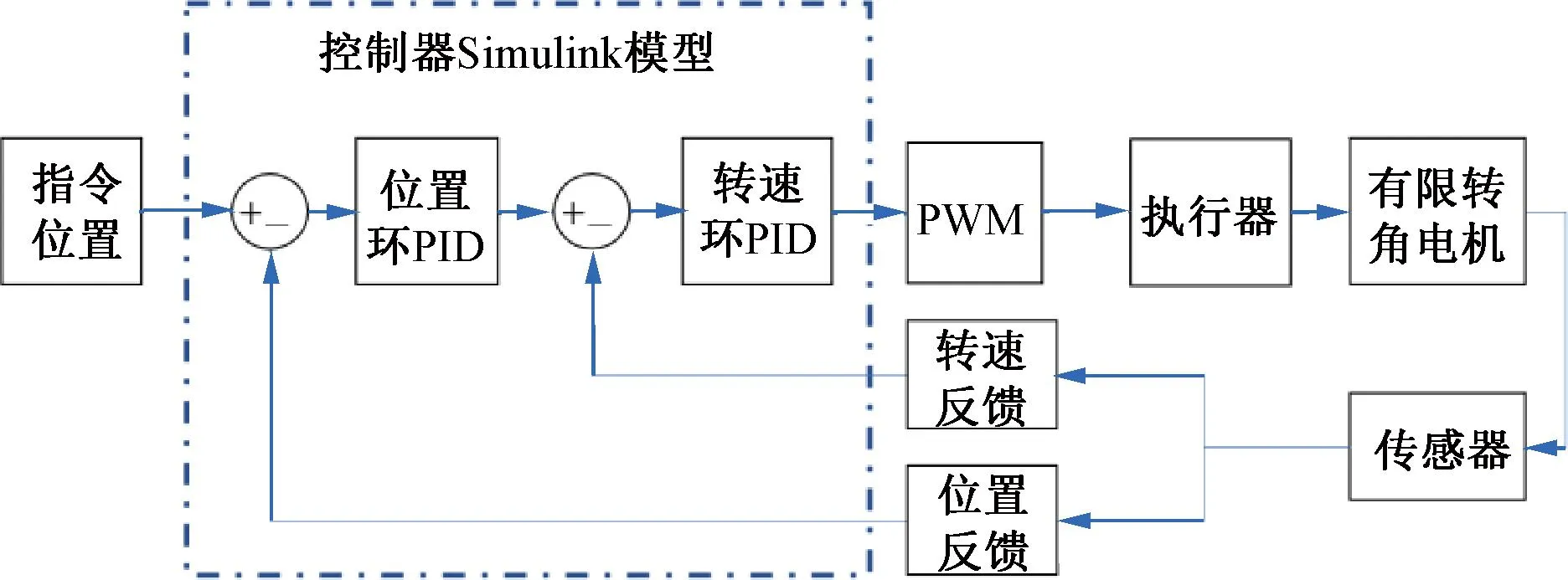

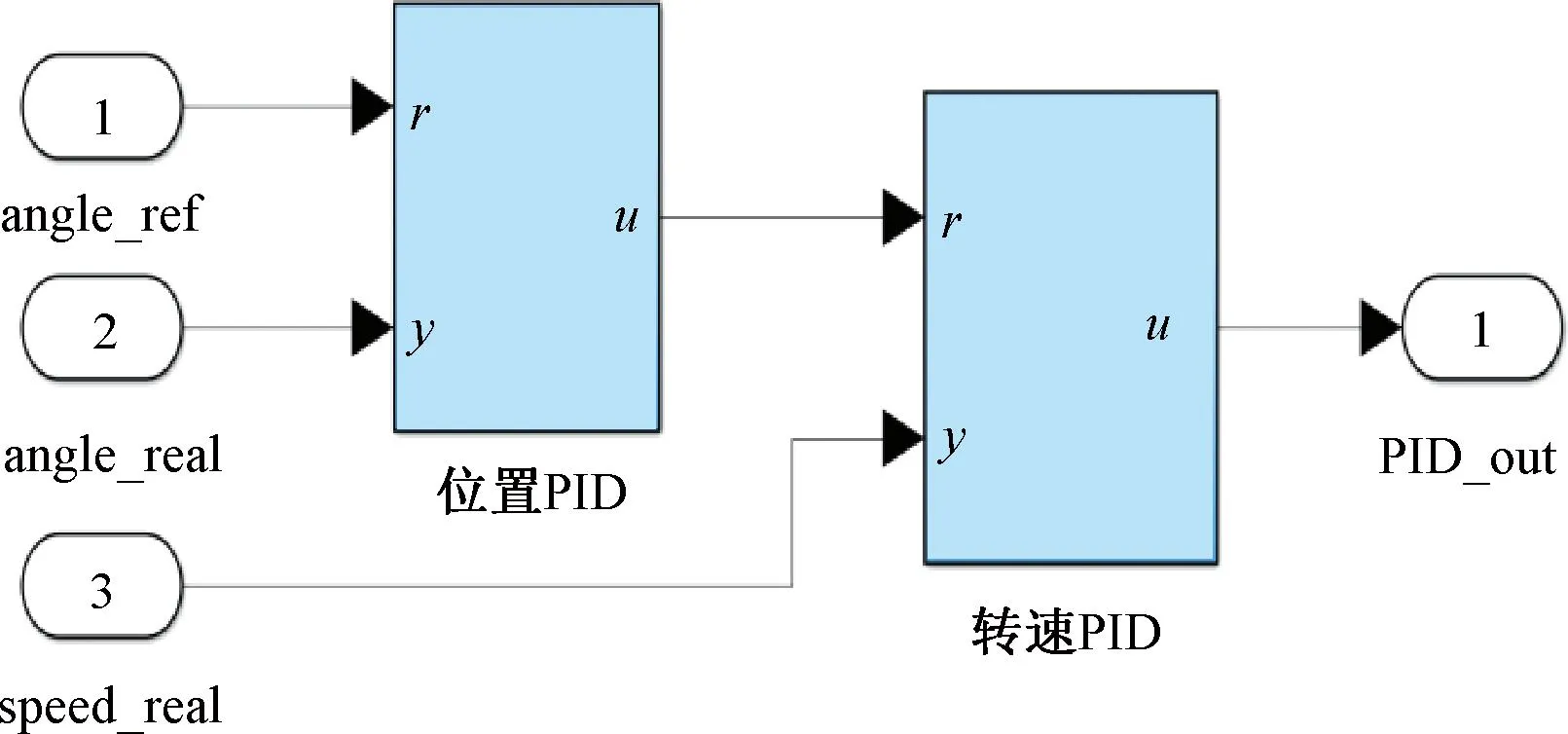

本文采用双闭环PID控制器的结构对电机控制器进行设计。指令位置与有限转角力矩电机位置反馈的差值作为位置环输入,而位置环的输出与前馈增益和速度反馈的差值作为速度环的输入[13]。通过PID控制算法进行控制器参数调试,对有限转角力矩电机的阶跃响应进行了实际测试并进行闭环调试[14]。基于双闭环反馈PID控制器的结构如图3所示。指令位置与有限转角力矩电机的位置反馈的差值作为位置环输入,而位置环的输出与前馈增益和速度反馈的差值作为速度环的输入。类似文献[15]中的设计,速度环的输出与速度反馈的差值经过速度环 PID 调节输出平均电压。双闭环控制器的输出续接PWM模块,转化为PWM波形并经过H桥模块来控制调节电机。

图3 控制系统中双闭环PID控制器结构

PID控制算法的基本表达式:

(5)

式中:u(t)表示控制器所计算输出的控制量;e(t)表示反馈误差;kp表示比例增益;ki表示积分增益;kd表示微分增益。为了克服微分对输入信号噪声敏感的缺陷,采用常用的一阶滤波器。

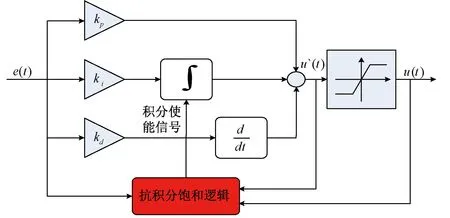

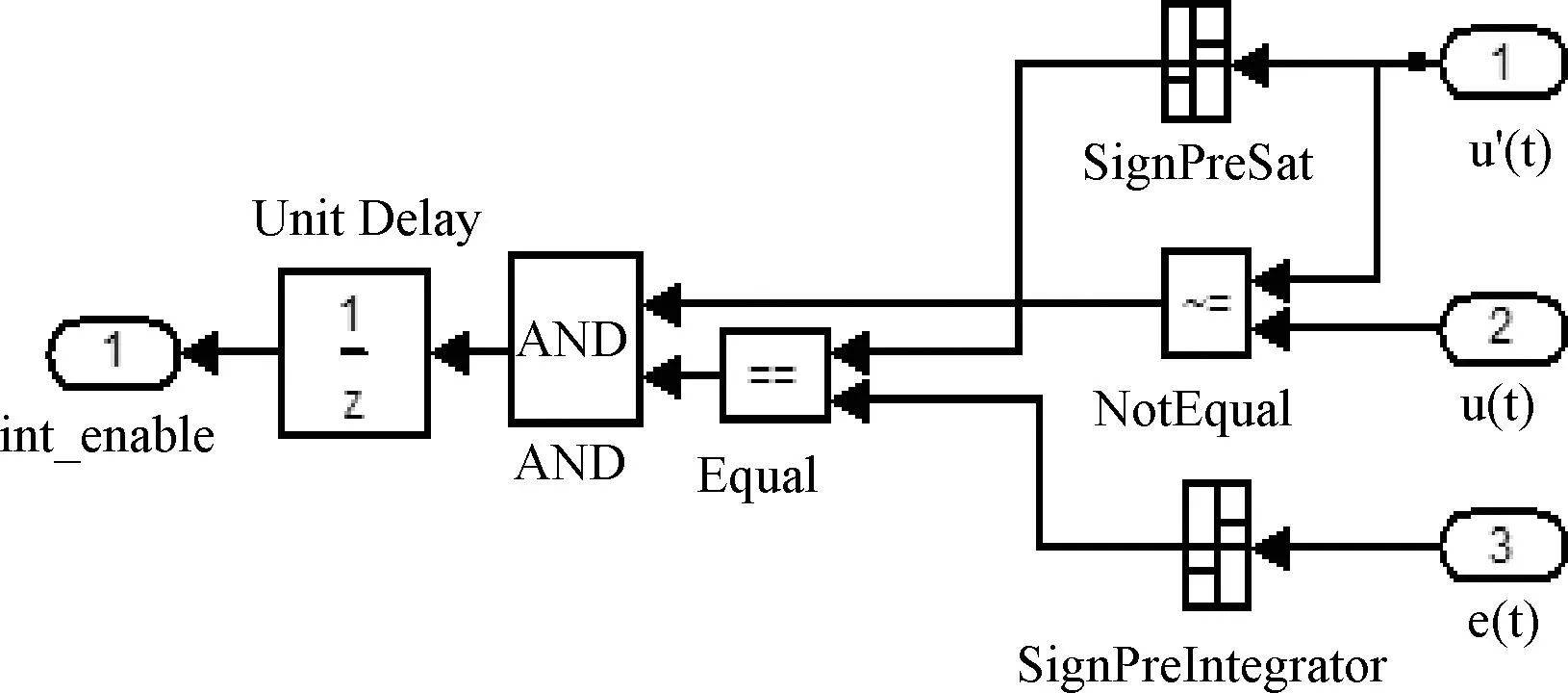

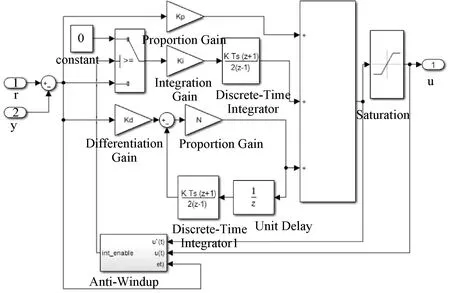

由于实际控制系统对控制量都有限幅要求,在PID控制器设计时,这一要求也要被考虑到。另外,满足限幅要求的同时,可以设计抗积分饱和环节,加快积分环节的响应,降低超调。常用的带限幅的抗积分饱和PID控制器结构如图4所示,抗积分饱逻辑的输入分别为误差信号e(t)、限幅环节输入信号u′(t)和限幅环节输出信号u(t),输出为积分环节的使能信号,在控制量到达限幅值后停止积分。常用的抗积分饱和逻辑如图5所示。

图4 带限幅和抗积分饱和的PID控制器

图5 抗积分饱和逻辑

综合上述分析,搭建位置转速双闭环PID控制器的Simulink模型,如图6所示。其中PID模块内部模型如图7所示。PID控制器中,微分部分串联一阶低通滤波器,积分部分通过Anti-Windup模块实现积分抗饱和功能。

图6 PID双闭环控制器Simulink模型

图7 PID控制器Simulink模型

3 控制系统仿真平台设计

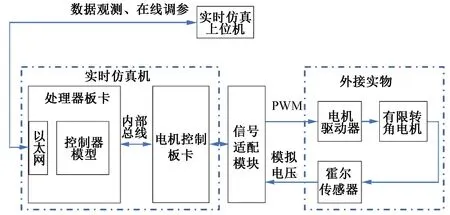

控制器硬件在环仿真系统结构如图8所示。控制系统的硬件资源通过实时仿真机提供。控制器模型通过以太网线,从实时仿真上位机下载到处理器板卡运行。电机控制板卡通过自身ADC资源,采集信号适配模块处理后的模拟电压(由霍尔传感器输出),并通过实时仿真机内部总线将电压值传递给处理器板卡中的控制器模型。控制器输出的PWM配置变量也通过内部总线传递给电机控制板卡,进而生成真实的PWM信号,经信号适配模块传输给电机驱动器,继而驱动有限转角力矩电机。电机驱动器由开关电源单独供电。实时仿真上位机还具有对控制器模型中的变量进行实时监控以及在线调参的功能。

图8 有限转角力矩电机控制器硬件在环仿真系统

3.1 仿真系统硬件配置

3.1.1 实时仿真上位机

上位机采用Windows7系统,用于实现控制算法模型与被控对象模型的搭建,运行Simulink数学模型,并且安装上位机软件用于搭建人机交互界面、控制仿真过程的启停。系统配置显示器,仿真监控上位机选择Dell的T5820工作站,技术指标如下:

1)CPU: I9-12900k;

2)内存:64 G;

3)硬盘:1 T(固态)+4 T(机械);

4)显卡:英伟达3090 Ti,24 G。

3.1.2 仿真机箱

仿真机箱是实时仿真机中的一部分,用于实现处理器板卡以及各种IO板卡及电机控制板卡、电机仿真板卡的硬件集成环境。实时仿真机配备X86架构处理器板卡,运行实时操作系统,实时仿真采用上下位机架构。上位机运行Windows操作系统,下位机(即实时仿真机)运行实时操作系统,仿真机箱选择PXIE-1084,其主要技术参数如下:

1)18槽PXIe总线机箱,总槽数含1个主控制器插槽;

2)兼容NI PXIe处理器;

3)4 GB/s总线速度;

4)具备板卡拓展安装槽;

5)具备以太网通讯接口;

6)支持17个3U PXIe、PXI或CompactPCI混合插槽,含AC电源。

3.1.3 处理器板卡

处理器板卡插装在仿真机箱中,内部安装实时仿真软件,能够实现模型的实时解算,配置的处理器板卡其内存、性能能够保证模型解算运行周期不大于100 μs,处理器板卡选择PXIE-8840,主要技术参数如下:

1)Intel Core i7-5700EQ四核处理器,4 GB内存;

2)2个10/100/1 000 Mbit/s以太网;

3)适用于PXIe、PXI和CompactPCI系统;

4)最大控制器带宽:2 GHz;

5)主处理器板占用1个槽位,需要HiGaleTarget软件包支持。

3.1.4 电机控制板卡

电机控制板卡插装在仿真机箱中,选择恒润科技的HR-CPCI-5111,电机控制板卡用于电子控制器模型对模型的测试工况下,结合控制算法实现控制器的模拟,通过电机控制板卡能够发送控制驱动器功率放大的PWM信号给电机仿真卡。电机控制板卡是一块多功能板卡,除了具有常用的AD、DA、DIO接口外还具有PWM发送通道、霍尔采集通道等。

该板卡主要技术参数如下:

1) 3U CompactPCI规格;

2) 2路单向PWM输出;

3) 1组旋变解算通道;

4) 1组增量解码通道、1组霍尔解码通道;

5) 1组三相差分PWM波输出(可单端控制);

6) 8路差分模拟输入、4路差分模拟输出;

7) 2路差分数字输入、8路差分数字输出。

3.2 基于实时仿真系统的软件平台

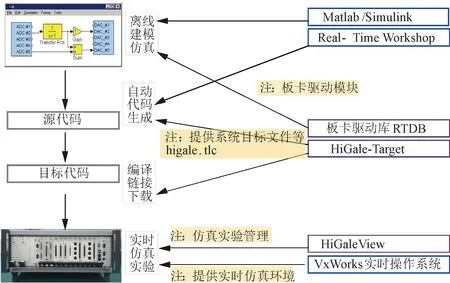

实时仿真系统选用HiGale实时仿真系统。图9是HiGale系统组成示意图。HiGale实时仿真系统采用上下位机架构,上位机运行Windows操作系统;下位机运行实时仿真系统(QNX系统)。HiGale实时仿真系统软件与MATLAB/Simulink无缝集成,一同为仿真提供了完整的软件工具链。利用MATLAB/Simulink完成数学模型搭建后,可以结合板卡驱动库RTDB在Simulink中对控制器模块添加板卡驱动部分,使用HiGale Target生成目标代码和模型参数文件,然后,使用HiGale View将模型下载至下位机中(实时仿真机),并进行仿真过程控制。HiGale还支持利用Real Time Workshop实时代码生成工具箱将控制器模型生成C代码。

图9 HiGale系统组成示意图

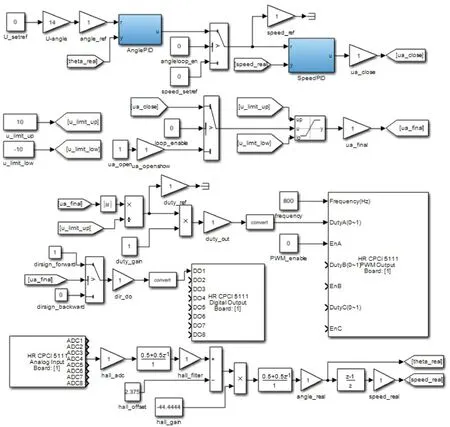

基于HiGale系统的功能,对控制器Simulink模型添加板卡驱动部分,如图10所示。

图10 控制器与板卡驱动Simulink模型

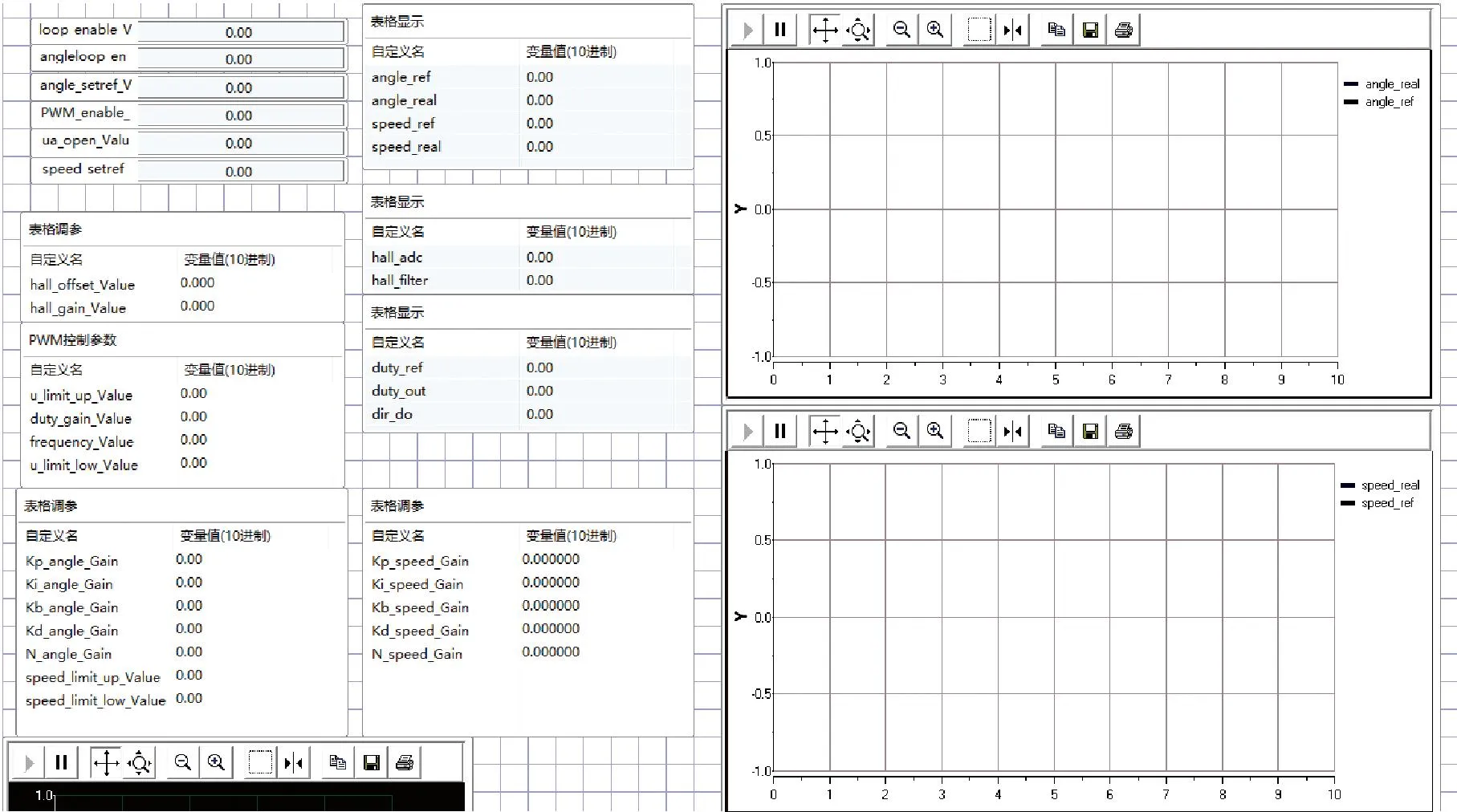

通过仿真监控管理软件HiGale View将模型下载到实时仿真机,并且搭建实时模型代码监控窗口,实现模型启动过程中信息的监控,采集和控制模型参数在线调整。基于HiGale View的实时仿真上位机界面如图11所示。

图11 基于HiGale View的实时仿真上位机界面

4 实验结果分析

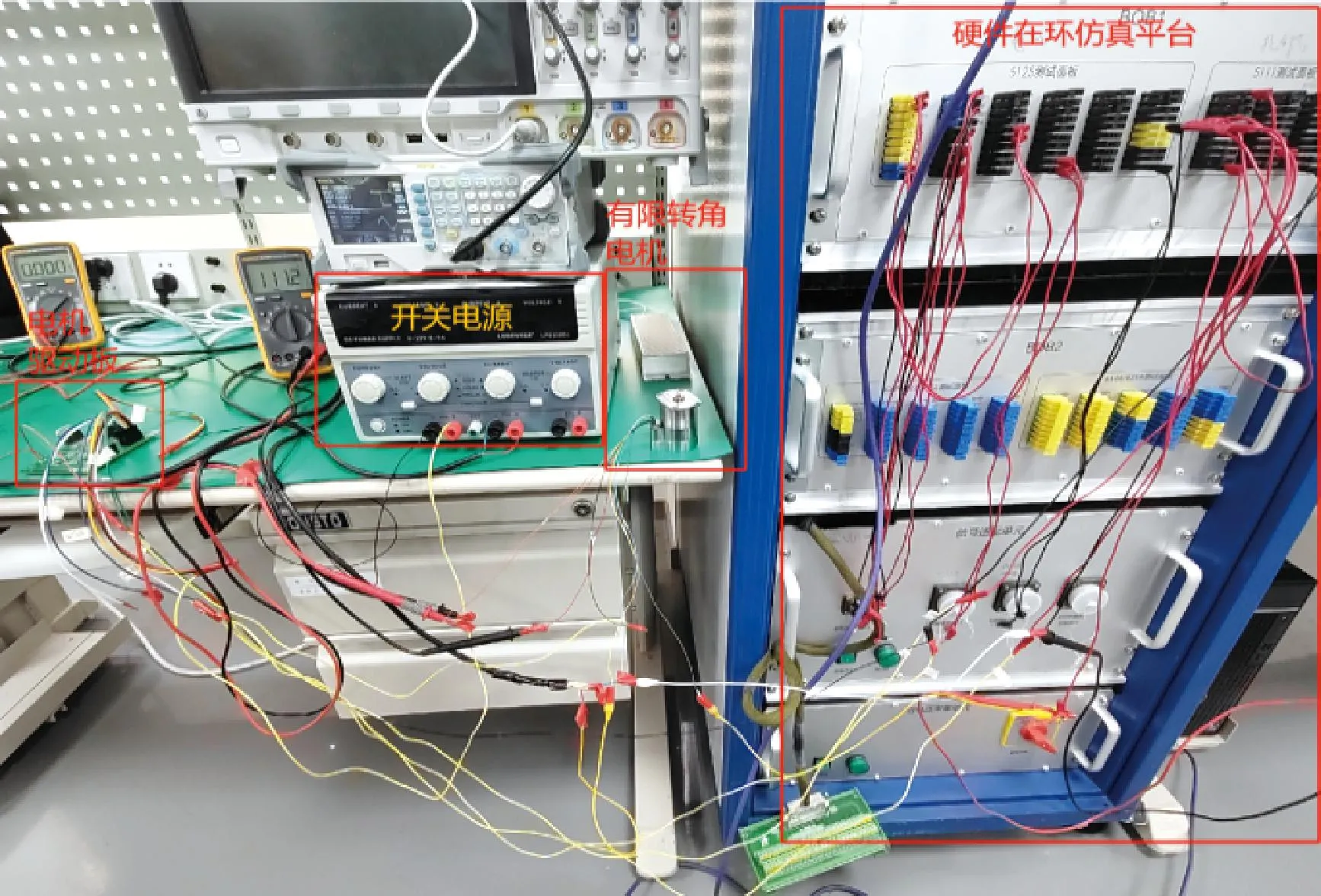

实验硬件平台如图12所示。采用硬件在环仿真平台作为控制系统,通过直流电机驱动电路控制真实的有限转角力矩电机。有限转角力矩电机空载额定电压24 V,PWM工作频率20 kHz,工作行程±20°。控制器的仿真步长为5 μs。仿真过程中的输入输出信号和中间变量通过图14所示的HiGale View上位机软件进行监控或调参。

图12 仿真实验硬件平台

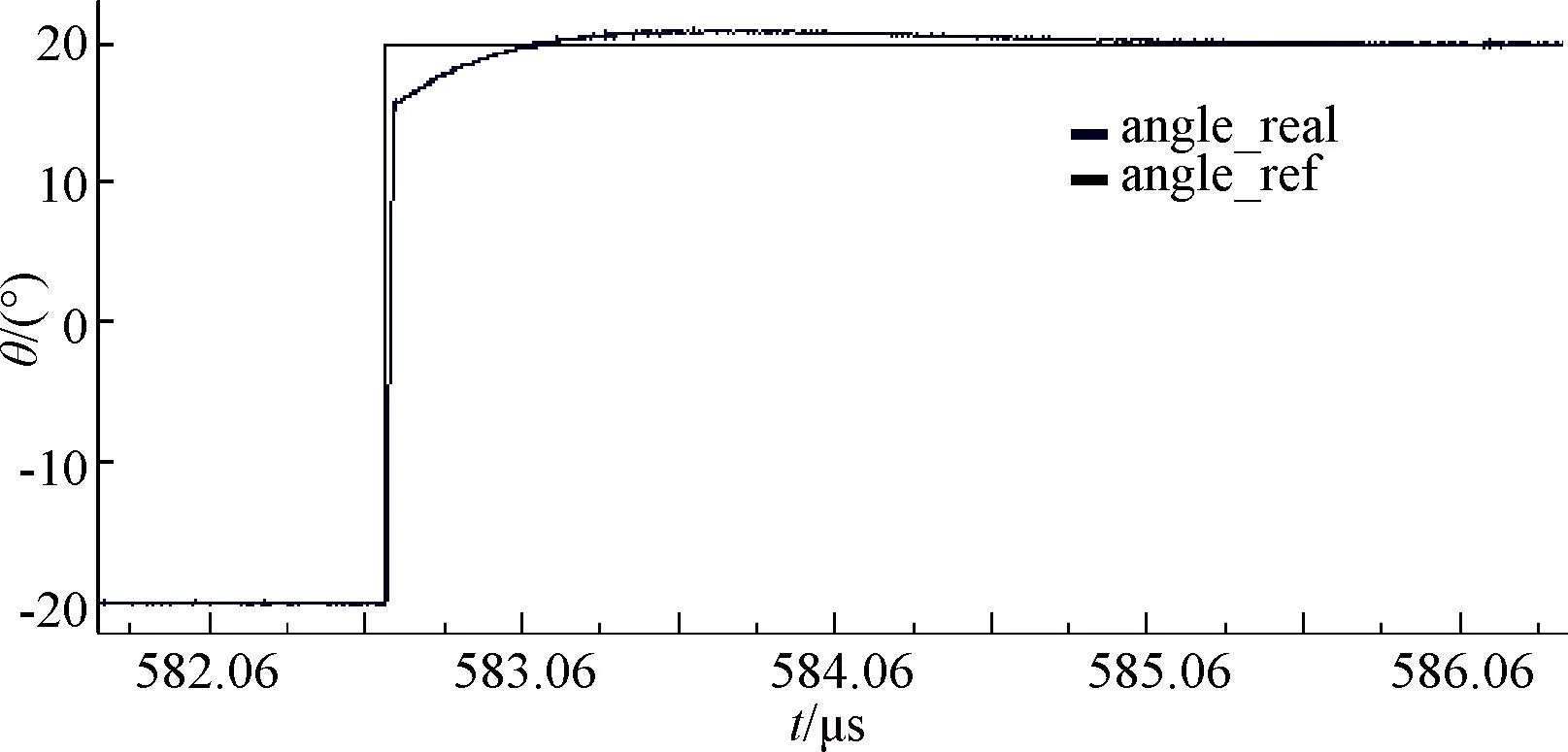

首先调试输入输出信号,然后对控制器进行闭环调试,通过整定PID参数,得到有限转角力矩电机的阶跃响应曲线如图13所示。由图13可知,阶跃响应的响应时间小于1 s,超调量小于1%,该控制具有良好的稳态和动态响应特性。

图13 正转满量程位置阶跃响应曲线

5 结 语

本文开发了一款基于硬件在环的有限转角力矩电机控制系统仿真平台,以对有限转角力矩电机进行精确控制。搭建了硬件在环的控制系统仿真平台,包括对有限转角力矩电机的建模和双闭环反馈PID控制器的设计,以及实时仿真系统的结构和配置。另外,设计并开展了基于硬件在环的有限转角力矩电机控制实验。结果表明,所设计的控制系统展现出较好的稳态特性和动态响应特性,具有较高的控制精度和可靠性。

同时,本研究仍存在改进的空间,例如,进一步优化控制器参数、增强系统的抗干扰能力等都是未来工作的方向。此外,还可以考虑扩展实验的范围,从更多的角度来评估硬件在环仿真平台的有效性和可行性。综合考虑,本研究为有限转角力矩电机控制系统的仿真平台开发提供了一个新的思路和方法,并在实际应用中取得了一定的成果。需要进一步研究和实验来完善该仿真平台的功能和性能,以满足更广泛的应用需求。