海洋平台制氮系统节能降耗改造升级方案与实施

郭纪强,王爱民,钟凯诚

中海石油(中国)有限公司天津分公司 天津 300450

0 引 言

海上某油田依托平台公用气系统为生产流程持续输送纯净氮气。该油田制氮系统将浓度高于97%的氮气输送至氮气储存罐,通过氮气罐缓存稳压后输送至现场各氮气用户,以保证生产流程的稳定。但在注满氮气储气罐后仍有同等的耗气量产生,制氮系统一直消耗大量公用气,使公用气系统的负荷加重,导致空气压缩机频繁加载,造成空压机长时间加载运转,容易引起空压机排气高温报警关停,影响公用气系统的稳定性,同时降低机组的使用寿命。

通过对制氮机工作原理及所需供给的用户进行分析研究,在不影响油田正常生产的基础上,对制氮系统进行节能降耗改造升级。通过在膜分离系统前增加气动阀,实现根据氮气罐压力的高低进行开关,进而控制用于制氮的公用气的通断。通过本次改造升级能够有效避免空压机长时间满负荷运转,降低制氮系统耗能,同时降低制氮系统对公用气的消耗,大大提高了平台公用气系统的稳定性。

1 制氮系统简介

膜分离制氮系统的主要作用是生产合格氮气,并提供给油田生产系统中的生产水斜板、脱氧剂罐、注水缓冲罐等设备以作为覆盖气使用。用于制氮气的压缩空气由公用气系统提供,氮气系统的主要氮气发生设备是氮橇和氮气罐[1]。

膜制氮系统工作原理:经空气压缩机压缩的公用气进入氮气发生橇后,先经过两级滤器的过滤,再在干燥塔及精过滤器中将所含的水、杂质、液滴等一并除去。制氮加热器用于预热洁净空气,并保证膜制氮的最适合温度,从而提高膜床的工作效率。预热后的空气在膜管中进行空气分离制氮。橇出口有氮气浓度及水露点检测设备,检测合格后的氮气进入氮气罐中。整套膜制氮系统由空压机系统、压缩空气净化过滤系统、膜分离系统、控制仪表阀门系统4 部分组成。

1.1 空压机系统

由空压机提供压缩空气,空压机的排气压力为1.17 MPa(表压),压缩空气有效供气量为327 Sm3/h,空压机为制氮及油田其他用户提供持续稳定的空气。

1.2 压缩空气净化干燥系统

压缩空气净化干燥系统设计有2 套,一用一备。从空压机出来的压缩空气经过初级过滤器、精密过滤器、无热再生干燥机、粉尘过滤器等空气净化设备除去压缩空气中的油、水、尘,使空气露点≤-40 ℃、油含量≤0.01 mg/m3、含尘滤径≤0.01 μm,净化后的空气进入电加热器控温,最后进入膜制氮机组。

初级过滤器可去除1 μm以上的颗粒、水雾和油雾,使油雾含油量≤0.5 mg/L (w/w),从而有效阻挡空压机后管道中的污染物。

精密过滤器可去除空气中0.01 μm以上的颗粒杂质、水雾和油雾,使油雾含油量≤0.01 mg/L (w/w),从而有效阻挡进入吸干机的污染物。

无热再生式干燥塔有左右两塔,正常运行时,一塔处于干燥过程,另一塔处于再生过程。干燥塔内装有干燥剂,依靠干燥剂的吸水性将通过干燥塔的气体中的水分吸附,以达到干燥空气的目的,这一过程称为干燥过程。压力突然下降的干燥空气,经加热膨胀后,在与吸附水分饱和的吸附剂接触时,吸附剂中的水分向再生空气转移,这一过程称为再生过程。无热再生干燥塔内装活性氧化铝能使压缩空气露点达到-40 ℃以下,在出口管线上设置露点仪,确保空气干燥,降低膜组吸水负荷,最终提高制氮膜组寿命及产能[2]。

1.3 膜分离制氮系统

经过净化干燥的洁净压缩空气进入膜分离系统,即SA1508型膜制氮机组,通过中空纤维膜由高压内侧纤维壁向低压外侧渗出。渗透速率大的“快气”(主要是H2O、CO2、H2)由膜组件一侧的开口排出;渗透速率小的“慢气”(主要为N2)被富集在高压内侧,由膜组件的另一端排出,从而实现氧与氮的分离。连续送入原料空气以生产纯度≥97%的氮气,产量为100 Sm3/h,氮气输出压力为1.1 MPa,氮气露点≤-40 ℃,产出的氮气经仪表检测系统后输入至氮气缓冲罐。

1.4 气动切断阀

气动切断阀作为气动单元组合仪表中的执行机构,是生产过程中自动控制系统的重要组成部分,它根据调节仪表传来的信号切断或开启阀门,可满足使用要求,具有结构简单、使用可靠、维修方便等优点。

采用丹麦ESG公司产品,其独特的结构设计和调节能力与西门子程序控制器发出的信号遥相呼应,应用自如。气动切断阀具有可靠性,在无热再生压缩空气干燥器上应用,可免维护2年。

2 节能降耗改造方案的实施

本次制氮系统节能降耗改造升级在膜分离系统前增加气动切断阀,能够根据氮气罐压力的高低进行开关动作,进而控制用于制氮的公用气的通断。现场将氮气储气罐的压力数据传到制氮机控制柜,本地控制柜内设定压力值高点,当氮气缓冲罐压力达到设定值时,膜前阀门自动关闭,系统停止制氮;反之,当氮气缓冲罐压力低至设定值时,膜前气动阀自动打开,系统开始制氮。

在改造过程中,要油田正常稳定生产,需根据现场实际情况制定制氮机改造计划,准备相应物料及施工步骤推演。实施改造前,详细分析作业过程中可能发生的突发状况,明确在制氮机改造过程中不会对生产流程的稳定运行造成影响。

2.1 流程安全隔离

制氮机停止运行后,检查氮气罐压力是否出现突降趋势,如变化缓慢,则对氮气用户逐步隔离并监控相关设施运行状况是否出现异常;确认前2 个步骤无异常情况,且设施运转正常,氮气罐压力变化不大;此时氮气罐压力能保证流程使用,且氮气管线各处不存在渗漏点;计算制氮机停止工作时氮气用户的耗气量及时长;确认制氮机停机,保证氮气罐压力对用户供应时长,在此阶段完成氮气主管线的加装阀门工作。为了避免出现应急情况,拆卸制氮机主管线后,临时安装一根6.67 cm的软管,以保证应急情况下制氮机随时可用。

2.2 流程优化

保证生产流程稳定运行后,对膜分离系统入口氮气主管线进行拆卸、切割,然后焊接组对法兰,管线回装,并安装气动蝶阀,注意管线接口的密封处理。

2.3 控制附件安装

氮气储气罐上新增压力变送器,铺设电缆至制氮机控制柜,将压力信号引入制氮机PLC;对新增气动蝶阀安装气压管线及控制继电器。在气动蝶阀前主氮气罐铺设电伴热,以避免出现因气体不流通、冬季氮气温度低而导致的报警。

2.4 PLC程序修改

按照设计要求,对PLC程序进行修改,如图1 所示。压力高于设定值时,自动将膜前蝶阀关闭,停止制氮;压力低于设定值时,膜前气动蝶阀自动打开,开始制氮。将新增压力变送器的信号线接到备用通道上,并设定手动模式,以实现阀门的手动开关[3]。

图1 PLC中新增气动阀控制程序Fig.1 Pneumatic valve control program in PLC

2.5 HMI组态修改

修改人机交互(Human–Machine Interaction,HMI)画面,新增4 个变量,分别是氮气压力、压力修整及加、卸载值,如图2 所示。

图2 HMI画面组态修改Fig.2 Modification of HMI screen configuration

2.6 调试

离线测试确认无误后再进行下装调试,注意不能影响机组正常程序运行。测试过程中,注意检查机组其他程序是否受干扰,并密切关注氮气浓度及氮气罐压力。根据生产对氮气压力的需求,逐步摸索合理的压力设定值,最终压力加载设定值为750 kPa,卸载设定值为850 kPa,当氮气罐压力高于850 kPa时,气动蝶阀关闭,系统停止制氮;压力低于750 kPa时,气动蝶阀打开,系统开始制氮。此设定值不仅能够保证生产流程的稳定性,并且能够有效降低制氮系统的能耗。

2.7 运行测试

在调试阶段,测试各个控制点能准确反馈信号与执行信号,确认各项功能正常后,开始正常系统操作运行测试。首先通知中控对制氮机系统进行运行测试,测试过程中,中控值守人员注意观察氮气罐的压力变化,如出现突发情况,及时与现场人员联系进行紧急处理,保证生产流程安全稳定运行。

现场操作人员确认制氮机流程正常后启动机组,观察各项控制系统是否正常,检查通过制氮机膜组后氮气浓度是否高于97%、压力控制阀是否打开、膜前温度及加热器是否正常、机组控制盘氮气压力是否升高。压力达到850 kPa后,确认膜前气动蝶阀是否按照系统控制限值关闭;压力低于750 kPa时,确认膜前气动蝶阀能否自动打开。机组正常运行若干周期后,检查制氮机运行是否正常,确认各项功能正常后,机组开始正常运行。

3 效果评价

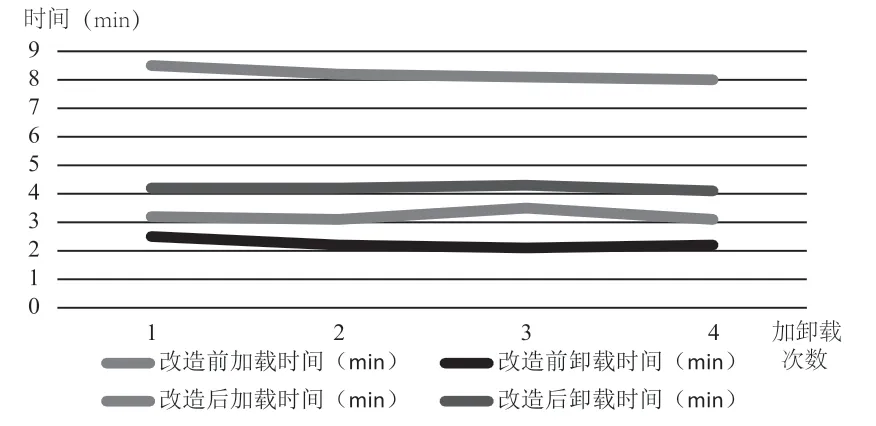

通过对比改造前后制氮系统空压机加卸载时间,如图3 所示,改造后,空压机处在能耗高的加载时间段明显缩短,制氮系统运行能耗明显降低。

图3 改造前与改造后空压机加卸载时间统计Fig.3 Statistics of loading and unloading time of air compressors before and after transformation

通过本次节能降耗改造升级,有效避免了空压机长时间满负荷运转,降低了制氮系统的耗能和制氮系统对公用气的消耗,切实提高了平台公用气系统运行稳定性。