乙二醇装置奥氏体不锈钢封头的开裂原因及预防对策

梁春雷,艾志斌,孙福广,李朝晖,刘程远

(合肥通用机械研究院有限公司国家压力容器与管道安全工程技术研究中心,合肥 230031)

奥氏体不锈钢具有优良的耐蚀、耐热及良好的加工工艺性能,被广泛应用于石油化工等领域,但其在应力、氯离子、酸等因素的影响下易发生应力腐蚀开裂甚至泄漏事故,影响石化装置的长周期安全运行。乙二醇装置设备多使用奥氏体不锈钢以抵抗有机酸腐蚀,但设备易发生腐蚀开裂问题,目前已报道的大量开裂失效案例多集中于乙二醇多效蒸发系统[1-4]。

近些年,某3个企业选用的美国科学设计公司(SD)的乙二醇工艺,其乙二醇装置中的奥氏体不锈钢封头发生了典型的开裂,笔者对其进行了无损检测和金相、硬度、铁素体含量等理化检验,分析了开裂原因,并从设计制造和使用方面提出了改进建议,以期从根源上减轻乙二醇装置中不锈钢设备的开裂问题。

1 不锈钢封头开裂概况

A企业乙二醇装置于2013年7月投用,2016年5月首次停工检修,未发现重大开裂问题。2020年10~11月第二次停工检修,已累计运行7 a,检验发现有9台设备(8台位于多效蒸发系统)的椭圆形奥氏体不锈钢封头内壁近环缝区直边段整圈出现大量横向裂纹(垂直于焊缝),其中2台已贯穿泄漏。该设备中3台蒸发器(立式塔器)材料为超低碳304L不锈钢,5台再沸器和1台再沸器凝液罐材料为普通304不锈钢。2020年12月,A企业新投用304L不锈钢四效再沸器凝液罐,其在运行2 a后,即在2022年12月,封头内壁在同样位置整圈出现横向裂纹。

多效蒸发系统通过经多级蒸发逐渐提高乙二醇的含量,操作温度为132~192 ℃。蒸发器底部介质中的乙二醇和水为再沸器管程进料,经再沸器后进入下一级蒸发器;再沸器为立式换热器,下部为管程的椭圆形封头,上部为管箱的平盖封头。蒸发器顶部介质主要是水(含少量乙二醇,质量分数约为0.2%),为再沸器凝液罐进料。

B企业乙二醇装置于2007年3月投用,在2021年及之前历次停工检修中未发现重大开裂问题。在2022年7~8月停工检修,已累计运行15 a,检验发现有7台设备(6台位于多效蒸发系统)的椭圆形奥氏体不锈钢封头内壁近环缝区直边段整圈出现大量横向裂纹。其中,2台蒸发器材料为304L不锈钢,2台再沸器凝液罐(2018年9月投用)材料为304L不锈钢,3台再沸器凝液罐材料为304不锈钢(其中1台于2019年10月投用)。

C企业乙二醇装置于2017年8月投用,在2021年4月检修,即运行3.5 a,检验发现其中2台材料为304不锈钢的蒸发器封头出现与A、B企业设备类似的开裂问题。

各企业封头开裂的宏观形貌基本相似,以A企业为例,分析其蒸发器和再沸器封头的开裂原因。

2 理化检验与结果

2.1 宏观观察

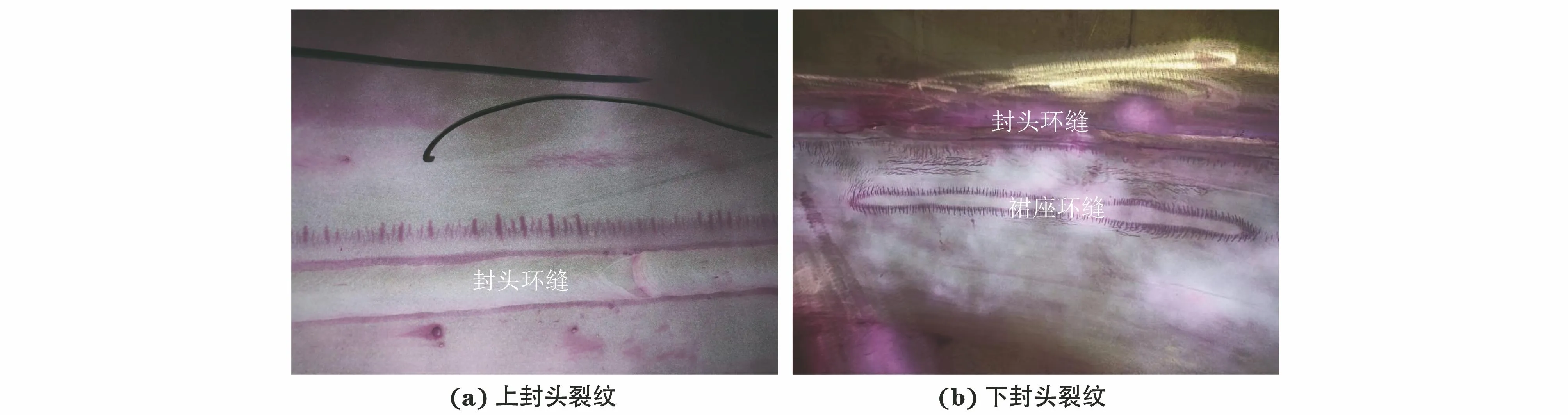

A企业四效蒸发器封头材料为304L不锈钢。如图1所示:经渗透检测发现,上、下封头内壁均存在大量表面裂纹;横向裂纹起源于近焊缝区,向母材方向扩展;封头环缝近焊缝区直边段整圈有大量长为3~20 mm的横向裂纹;下封头与裙座连接环缝上、下处对应的内壁均有整圈横向裂纹,在裙座环缝断续焊部位基本无裂纹;下封头环缝与裙座环缝之间的封头母材(圆弧过渡段)内壁有大量平行于焊缝的纵向裂纹。

图1 四效蒸发器上、下封头裂纹的宏观形貌

A企业一效再沸器下封头材料为304不锈钢。如图2所示,经渗透检测发现,下封头内壁环缝下方直边段整圈有大量长为10~30 mm的横向裂纹,还有8条平行于焊缝且长为60~240 mm的近焊缝区纵向裂纹。经超声检测,多处裂纹深度达8~10 mm。在运行过程中封头有一处存在穿透性裂纹,该位置外壁进行了贴板补焊处理。

图2 一效再沸器下封头横向和纵向裂纹的宏观形貌

2.2 金相检验

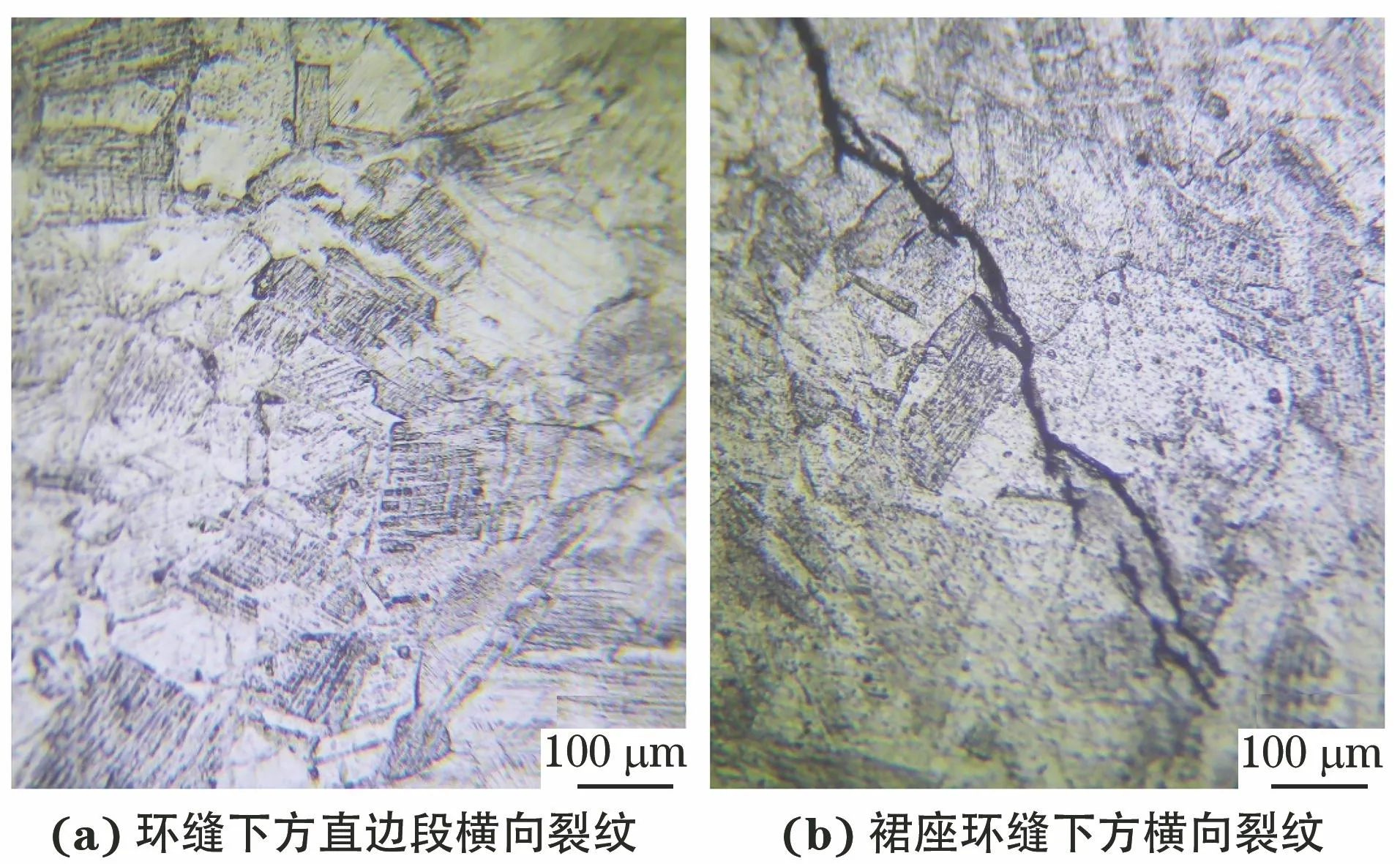

对A企业的封头裂纹进行了现场金相检验,裂纹呈典型的氯化物应力腐蚀开裂形貌,以穿晶开裂为主,有分叉。由图3和4可见:四效蒸发器下封头裂纹和一效再沸器下封头裂纹附近的显微组织中均存在大量形变诱发马氏体,这是由于封头冷成形后未进行固溶处理。

图3 四效蒸发器下封头环缝下方直边段和裙座环缝下方的横向裂纹的微观形貌

图4 一效再沸器下封头直边段的形变马氏体和横向裂纹尖端的微观形貌

2.3 硬度测试及铁素体含量检测

在现场对A企业的两台设备封头进行了硬度测试和铁素体含量检测,结果如表1所示。硬度可达350~400 HB,硬度超标严重。铁素体含量可达23%,该实测值与已有研究结果[5-6]一致。铁素体含量检测结果和显微组织观察结果相对应,形变诱发马氏体的存在使封头硬度显著升高。

表1 两台设备封头的硬度和铁素体含量

3 讨 论

关于奥氏体不锈钢材料的应力腐蚀开裂(SCC)机理,国内外已进行了大量研究[7-12],其类型主要分为阳极溶解型和氢致开裂型。一般认为奥氏体不锈钢的应力腐蚀开裂类型为阳极溶解型,氢起到协同促进作用。阳极溶解应力腐蚀开裂的机理包括滑移溶解理论、氧化膜开裂理论和腐蚀促进局部塑性变形等。

氯离子是奥氏体不锈钢发生开裂的主要影响因素之一。开裂设备中的介质为乙二醇和水,常规情况下,其中的Cl-质量浓度基本小于1 mg/L[1]。在多效蒸发系统中,氯离子具有易于浓缩的特性,即使氯离子含量很低也会引起设备开裂。文献[2-4]表明,某企业乙二醇装置容器的开裂封头存在氯离子[2-4]。

乙二醇装置的主要工作流程如下:以乙烯、氧气为原料,在银催化剂作用下气相反应生成环氧乙烷,对环氧乙烷与水进行无催化加压,水合制得乙二醇。在环氧乙烷生成过程中会加入一定量的氯乙烷(一氯乙烷或二氯乙烷)抑制剂,在后续过程中,其会部分水解出氯离子。同时,为控制装置中的pH,还会向系统中注入稀释的NaOH碱液,其中也含有少量氯离子。

在乙二醇生产过程中,副反应会生成少量乙醛和甲醛,部分乙醛和甲醛会氧化为乙酸和甲酸等有机酸,使得系统环境整体呈弱酸性。一般通过注碱中和有机酸来控制pH,对某企业开裂设备进行检测时发现,实测pH波动较大,一般控制pH为5~6,但pH经常会低于5。

在低pH环境中,乙二醇装置的应力腐蚀开裂敏感性显著提高。在应力腐蚀作用下,氢逐渐进入材料内部并在裂纹尖端富集,氢能改变钝化膜的性质,使膜容易破裂,促进阳极溶解,进而促进应力腐蚀开裂[9]。李亮等[13]研究表明,在低含量氯离子情况下,乙酸会促进氯化物应力腐蚀开裂。

冷成形会使封头内产生大量形变诱发马氏体,这与现场铁素体含量检测和金相检验结果一致。KUNIYA等[14]研究表明,当冷加工304不锈钢变形量超过5%时,在非敏化状态下材料也容易发生应力腐蚀开裂,应力腐蚀开裂敏感性随着形变诱发马氏体含量的增加而升高。方智等[15]研究表明,形变诱发马氏体不仅有利于应力腐蚀裂纹的形核,其优先溶解还为裂纹扩展提供了活性通道。在封头冷成形过程中,除了会形成马氏体,位错密度也会增大,进而硬度提高,引起加工硬化。文献[14,16]研究表明,随着加工硬化程度的增加,应力腐蚀开裂敏感性逐渐升高。因此,冷成形引起的形变诱发马氏体组织变化和硬度升高(加工硬化)是引起封头应力腐蚀开裂的主要因素。

封头所受的应力主要包括封头加工成形残余应力和环焊缝焊接残余应力。研究表明,冷成形封头内表面残余应力为拉应力[17],这会影响封头抗应力腐蚀开裂性能。由于奥氏体不锈钢的热传导系数较小、热膨胀系数较大,304奥氏体不锈钢的最大焊接残余应力可接近甚至超过材料的屈服强度,且与焊缝平行[18]。这与本研究中不锈钢封头开裂的位置和裂纹方向相一致。文献[2]采用残余应力测试仪对开裂的蒸发器凝液罐封头进行了检测,发现直边段残余应力高达345 MPa,且应力还会加速基体表面对环境中氯离子的吸附[10]。从裂纹形成部位来看,裂纹多形成于近焊缝区直边段,封头裙座断续焊部位无裂纹。因此,焊接残余应力是引起封头开裂的主导应力,封头成形残余应力起到协同促进作用。

设计上未提出封头成形方法要求,也未提出成形后硬度、铁素体含量检测要求和固溶处理要求。该开裂封头冷成形后未进行固溶处理。国内有3个标准规范提出了有关封头成形后热处理的要求。

(1) TSG 21-2016《固定式压力容器安全技术监察规程》

规范中4.2.6.1条规定,在制造过程中,当冷加工成形导致材料发生较大变形或组织发生较大变化,进而影响材料微观组织和力学性能时,应当对材料进行恢复材料性能热处理。由此可见,TSG 21-2016不仅考虑到了变形量对材料性能的影响,还考虑到了组织变化对材料性能的影响,但在实际运用过程中设计制造单位执行不到位。

(2) GB/T 150.4-2011《压力容器 第4部分:制造、检验和验收》

标准中8.1.1条规定,对于钢板冷成形受压元件,图样注明有应力腐蚀的容器,当变形率超过一定范围,应在其成形后进行恢复材料性能热处理。标准中还规定,对于奥氏体不锈钢变形率的控制指标为不大于15%。该条规定在使用过程中存在以下问题:① 仅考虑变形率,未考虑组织变化;② 给出的变形率计算公式存在计算偏差,变形量计算值往往较小,从而不需要进行恢复材料性能热处理,而直边段实际变形量已超过15%[19];③ 在腐蚀介质含量极低甚至不明的情况下,设计人员无法判断容器是否会发生应力腐蚀,进而不能在图样上注明是否属于有应力腐蚀的容器。

(3) GB/T 25198-2010《压力容器封头》

标准中6.4.5.1条规定,除图样另有规定,冷成形后的奥氏体不锈钢封头可不进行热处理。如果设计上没有提出封头成形后的热处理要求,则制造厂可不进行恢复性能热处理,以节省制造成本。

4 预防措施

4.1 设计制造改进建议

从设计制造角度分析,可采用以下3种方法降低奥氏体不锈钢封头冷成形后的应力腐蚀开裂可能性。

(1) 固溶处理。封头成形后进行固溶处理,彻底消除形变诱发马氏体和加工残余应力,降低材料硬度,进而降低奥氏体不锈钢应力腐蚀开裂敏感性。

(2) 铁素体含量检测和硬度测试。对成形后的封头进行铁素体含量检测和硬度测试,一旦发现数据异常,应进行固溶处理,以恢复材料性能。

(3) 更换材料。采用抗应力腐蚀开裂性能更优且奥氏体稳定性较高的316L不锈钢,以减少形变诱发马氏体含量。

4.2 工艺控制改进建议

从开裂原因分析结果来看,乙二醇装置的pH控制对不锈钢设备的应力腐蚀开裂防护具有重要作用,但目前还没有形成统一的pH最低控制指标。有些企业要求pH大于5,有些企业要求pH大于6或7。B企业和文献[2]中的再沸器凝液pH常年保持在5~6,再沸器发生了典型开裂,酸性环境会提高不锈钢的氯离子应力腐蚀开裂敏感性。建议对乙二醇装置的pH控制进行系统性研究,确定合理的pH控制指标,以减轻不锈钢设备的应力腐蚀开裂情况。

5 结 论

(1) 不锈钢封头开裂形式为穿晶型应力腐蚀开裂,冷成形后的封头组织中含有大量形变诱发马氏体,且硬度大幅升高,在焊接残余应力和冷成形加工残余应力的共同作用下,封头发生氯化物应力腐蚀开裂,含乙酸和甲酸的弱酸性环境对开裂起到显著的促进作用。

(2) 在封头存在加工硬化的情况下,乙二醇装置304和304L不锈钢封头的抗应力腐蚀开裂性能无明显区别。设备封头出现开裂的时间不等,在投用后一个运行周期(3 a)内便会发生开裂。

(3) 建议对成形后的封头进行固溶处理,以消除加工硬化的影响,从根源上降低奥氏体不锈钢的应力腐蚀开裂敏感性。

(4) 乙二醇装置的pH控制对奥氏体不锈钢设备封头的应力腐蚀开裂防护具有重要影响,酸性环境会提高不锈钢的氯离子应力腐蚀开裂敏感性。建议进行系统研究,确定合理的pH控制指标。