氮化物涂层在海水环境中磨蚀性能的研究进展

张而耕,杨 虎,梁丹丹,陈 强,周 琼,黄 彪

(上海应用技术大学上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心,上海 201418)

发展海洋工程装备与建设海洋工程是我国重要战略组成部分,关系到民族发展与国家兴衰[1]。长期在海洋环境中使用的工程装备,如轮船船体、游艇轴承、柱塞泵、水下机器人和石油工程装备等,其表面腐蚀与磨损均不可逆[2-4]。在海水环境中材料的腐蚀与磨损存在相互作用,即腐蚀促进磨损,磨损促进腐蚀[5]。因此,材料的磨蚀协同效应成为海洋防腐蚀工程的重要研究方向之一。

氮化物涂层出现在20世纪70年代,其具有高硬度、耐磨和高温稳定等特点,被广泛应用于模具、刀具、汽车部件和轴承表面,起到耐磨防护作用[6-10],涉及的领域包括智能制造、汽车、医疗器械、核电、航空航天及海洋装备等。不锈钢、钛合金(TC4)等都具有优异的耐腐蚀性能而被大量应用于海洋装备的制造[11],但随着海洋工程的发展,装备的磨蚀性能要求也不断提高。科研人员发现,在装备表面制备氮化物涂层,在海洋环境中涂层表面会快速生成钝化膜,隔绝装备与腐蚀介质接触,从而提高装备的耐磨蚀性能,延长海洋装备的服役寿命[12]。因此,国内外掀起了氮化物涂层在海水环境中磨蚀行为研究的热潮。

笔者首先对海洋环境中不同结构的氮化物涂层的磨蚀特性进行了综述,其次探讨了影响氮化物涂层耐磨蚀性能的因素,之后分析了氮化物涂层在海水环境中的磨蚀机理,最后对氮化物涂层耐磨蚀性能的研究方向提出了思考与展望。

1 海洋环境中不同结构的氮化物涂层

根据氮化物涂层的结构,可将其分为单层及多层两种。不同结构设计的氮化物涂层,其微观结构、组织成分、力学性能与化学性能均存在差异。

1.1 单层氮化物涂层

单磊等[13-14]采用多弧离子镀技术制备了单层TiN、TiCN、CrN和CrAlN涂层,并研究了涂层在海水环境中的耐磨蚀性能。结果表明,相比于TiN和TiCN涂层,CrN涂层结构更致密、结合力更强,在海水中的摩擦系数与磨损率更低。与CrN涂层相比,CrAlN涂层内部因柱状晶生长被抑制,晶粒更为细小,结构更加致密,表现出高的腐蚀电位,低的腐蚀电流密度、摩擦因数及磨损率。CHEN等[15]采用等离子体浸没离子注入法在不锈钢表面制备了单层CrN涂层,CrN涂层呈现柱状晶生长趋势,与无涂层不锈钢相比,有CrN涂层的不锈钢在人工海水中的耐蚀性更好。汪陇亮等[16]采用多弧离子镀技术制备了单层CrAlN涂层,在海水环境中,CrAlN涂层表面在摩擦过程中产生具有润滑作用的Al2O3防护层,使涂层的摩擦系数降低。与316L不锈钢相比,CrAlN涂层与摩擦副接触前后的腐蚀电位和电流密度均无明显差异,表明CrAlN涂层具有良好的耐磨蚀性能。

1.2 多层结构氮化物涂层

单层氮化物涂层在海水环境中已具备良好的耐磨蚀性能。科研人员进一步研究发现,在氮化物涂层与基体间添加过渡层不仅提高了结合力,还提高了涂层的耐磨蚀性能。不同氮化物涂层的叠加,可抑制腐蚀介质通过柱状晶边界到达基体表面。此外,具有一定调制周期的氮化物纳米复合涂层,其内部裂纹的萌生与扩展也会减少。

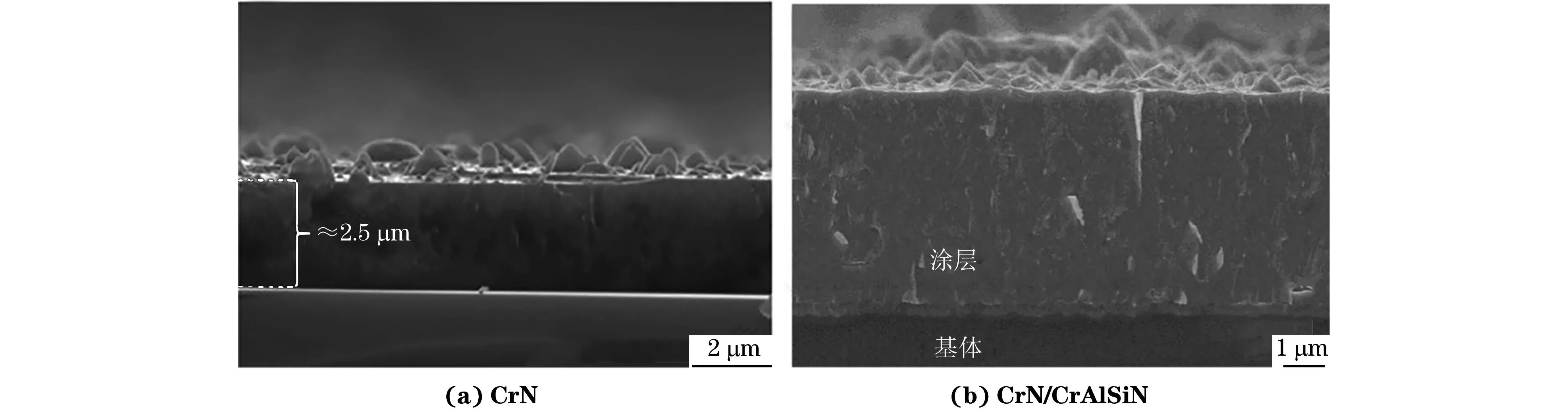

刘孟奇等[17]制备了多层结构设计的CrN/CrAlSiN涂层(见图1),与CrN涂层相比,其组织结构更加致密,可有效阻碍海水环境中活性Cl-的浸入,从而提高涂层的耐腐蚀性能。此外,CrN/CrAlSiN涂层较高的硬度及韧性可减小海水中腐蚀介质对涂层裂纹处的弱化作用,降低涂层在海水环境中的磨损率。多层结构的设计可以阻止涂层内部裂纹沿着晶界扩展,以及阻止腐蚀溶液通过涂层表面缺陷(如孔隙、针孔)侵蚀涂层内部。王丽君等[18]采用多弧离子镀技术制备了单层CrN、TiAlN涂层,以及多层TiAlN/CrN涂层。TiAlN/CrN涂层在海水环境中的腐蚀电位高、腐蚀电流密度低,表现出较强的耐腐蚀性能。对这三种涂层进行浸泡腐蚀试验后,TiAlN/CrN涂层中的深孔缺陷减少,表面液滴存在少许脱落的现象,这是因为涂层的多层结构设计封堵了深孔缺陷。TiAlN/CrN涂层具有良好的耐腐蚀性能,主要原因是多层结构的设计抑制了涂层内部柱状晶的生长,涂层内部的孔隙缺陷减少,涂层结构变得致密,从而隔绝腐蚀介质到达基体表面。

图1 CrN和CrN/CrAlSiN涂层的截面形貌[17-18]

宋肖肖等[19]采用磁控溅射法制备了Cr/CrN/CrAlN涂层和Cr/CrN涂层。观察涂层在电化学测试后的表面形貌(见图2)发现,相比于Cr/CrN涂层,Cr/CrN/CrAlN涂层表面较平整,且涂层腐蚀区域较小,均集中于涂层缺陷处。Cr/CrN/CrAlN涂层的多层结构设计增强了对裂纹的堵塞,抑制了晶体的位错运动,避免了孔隙连通,从而提高了涂层的耐腐蚀性能。李文生等[20]采用多弧离子镀技术制备了单层CrAlN和多层CrN/CrAlN涂层,发现两种涂层的表面粗糙度没有明显区别,多层结构设计抑制了CrN/CrAlN涂层内部裂纹的萌生与扩展,减少了孔隙、针洞等缺陷,使涂层微观结构更加致密,耐腐蚀性能提高。多层CrN/CrAlN涂层的硬度(H)和弹性模量(E)比值与H3/E2大于单层CrAlN涂层,说明多层CrN/CrAlN涂层具有较好的耐磨性。WILLIAM等[21]采用直流磁控溅射技术在钢表面制备了单层CrN、TiN、TiAlN涂层和多层TiAlN/CrN涂层。结果表明,在基体与涂层间添加0.5 μm厚的Cr层可以提高涂层间的结合力。界面数量增多可提高TiAlN/CrN涂层的耐磨蚀性能。

图2 Cr/CrN/CrAlN涂层和Cr/CrN涂层在电化学测试后的表面形貌[19]

2 氮化物涂层耐海水磨蚀性能影响因素

由于各类氮化物涂层的制备工艺及其基材不同,其耐磨蚀性能会存在差异。下面将从基材选择、装备参数、元素掺杂三个方面分析氮化物涂层在海水环境中的耐磨蚀性能。

2.1 基体材料的影响

基体材料的耐磨蚀性能越优,氮化物涂层的耐磨蚀性能越好。在沉积氮化物涂层之前,对基体材料进行热处理,使其综合力学性能提高,可以增强涂层的耐磨蚀性能。海洋工程装备的制造一般选用耐蚀性良好的材料,如304、316L、317L不锈钢以及TC4钛合金等[22-26]。

张静等[27]采用多弧离子镀技术在316L不锈钢与TC4钛合金表面制备了多层Cr/CrN涂层。结果表明,涂层与基体间的热膨胀系数差异引起的内应力不同导致涂层与基体间的结合力存在差异。涂层与基体的热膨胀系数相近有利于提高其间的结合力。相比于TC4钛合金,316L不锈钢的热膨胀系数高,在涂层沉积过程中产生的张应力较大,易引起涂层开裂,涂层的孔隙率增加,从而导致涂层的耐蚀性降低。TC4钛合金因Cr元素含量较高表现出较好的耐蚀性,而以钛合金为基体的Cr/CrN涂层同样具有较好的耐蚀性。在海水环境中,以TC4钛合金为基体的涂层,其磨痕宽度、磨痕深度和磨损率均低于以316L不锈钢为基体的涂层,详细参数如表1所示[27]。单磊等[28]采用多弧离子镀技术在H65铜合金、TC4钛合金和316L不锈钢表面制备了单层CrN与多层CrN/CrCN涂层。结果表明,基体材料对涂层的微观结构和表面形貌均无明显影响,而沉积在TC4钛合金表面的两种涂层的结合力最优。

表1 不同基体材料上制备的多层Cr/CrN涂层的性能参数[27]

目前,基体表面强化已成为增强涂层耐磨蚀性能的方法之一。在制备涂层前对基体进行强化,不仅可以提高基体的抗变形能力,还可以使基体与涂层之间形成平稳的硬度过渡区,使应力分布连续[29]。杨九州等[30]采用离子渗氮技术对40Cr钢基体进行表面强化,随后采用多弧离子镀技术在其表面制备出CrN涂层。基体渗氮强化对基体与CrN涂层之间的结合力无明显影响,但是在离子渗氮后的基体表面制备的CrN涂层,其磨痕宽度较窄,底部较光滑完整,在磨损过程中,无碎裂、基体局部变形、下塌等现象,说明渗氮强化有助于提高CrN涂层的耐磨性。

2.2 工艺参数的影响

不同的氮化物涂层制备技术与工艺参数下,涂层的耐磨蚀性能会有所改变。研究人员发现,氮气流量、工作气压、靶材溅射功率和基体温度等工艺参数均会对涂层的微观结构及力学性能产生影响[31]。

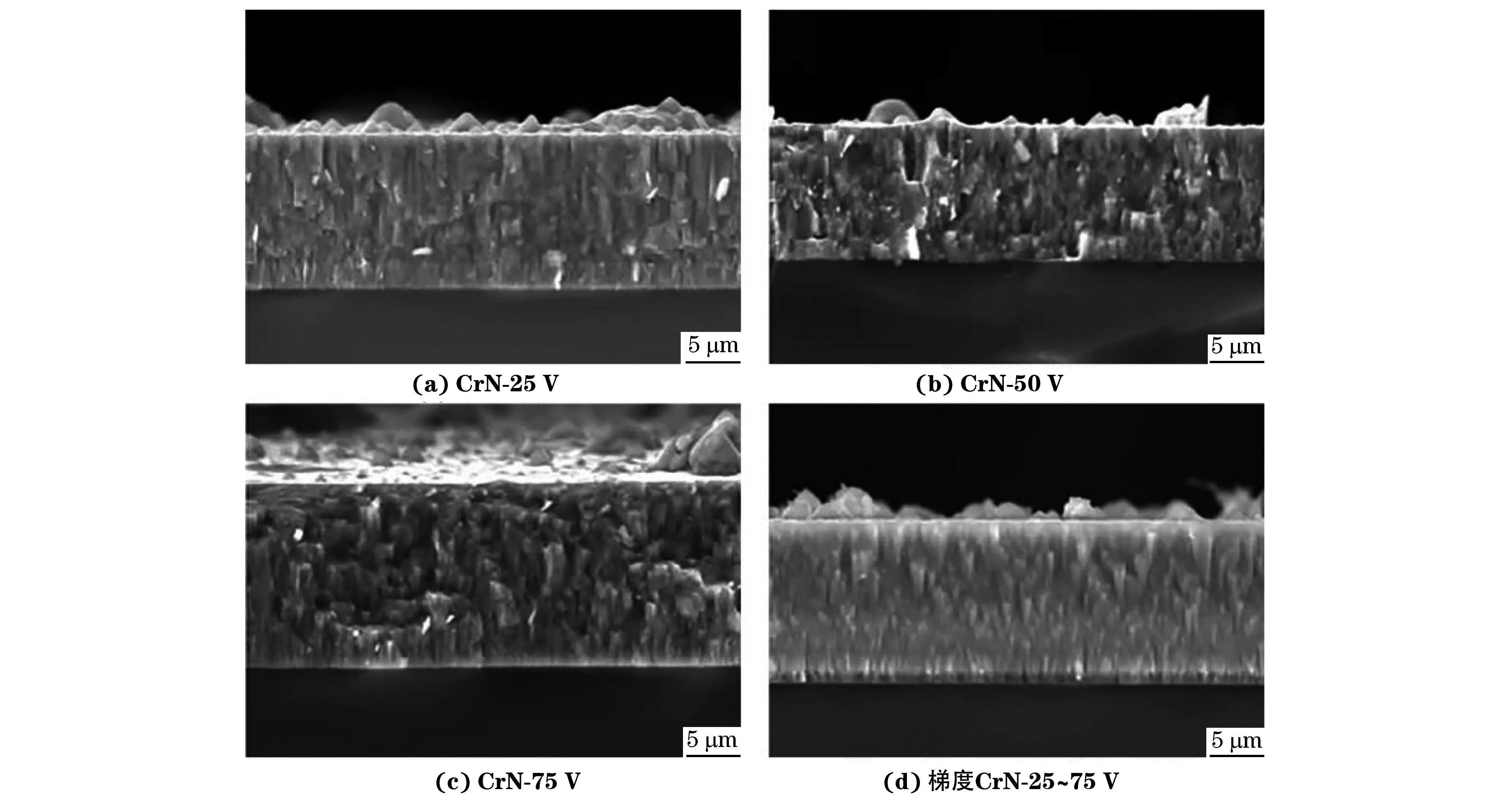

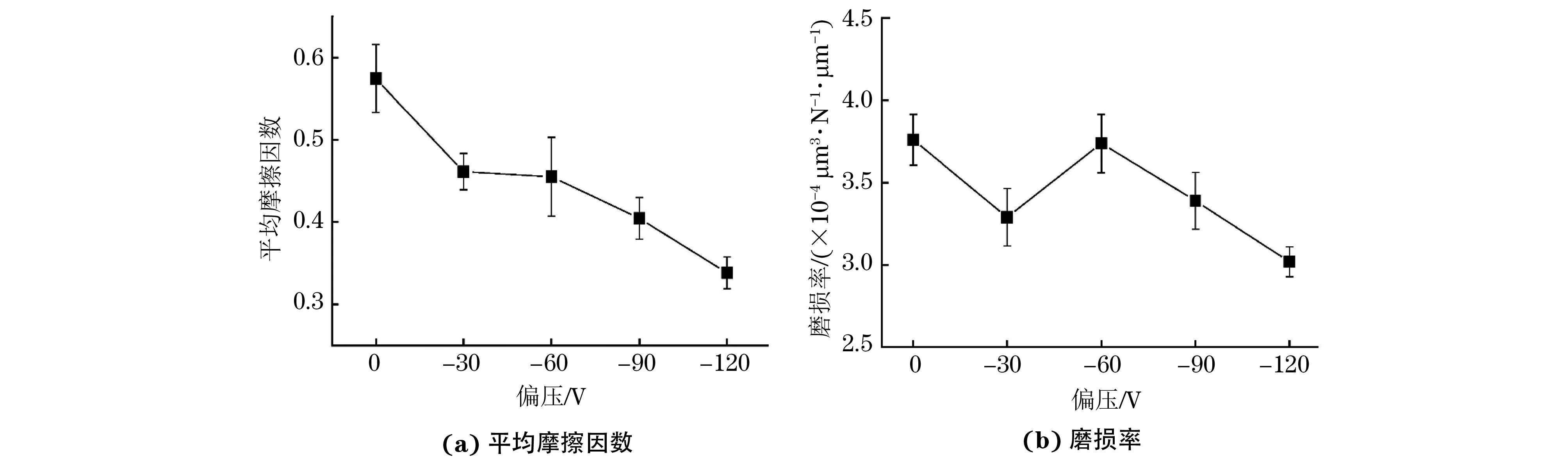

单磊等[32]采用多弧离子镀技术在5种偏压下制备了CrAlN涂层。结果发现:随着偏压的增大,涂层表面缺陷(大颗粒)逐渐减少;当偏压较大时,离子能量增加,涂层表面颗粒受到离子轰击,导致表面颗粒减小;当偏压为-80 V时,CrAlN涂层结构致密,在海水环境中的磨痕深度浅、磨痕宽度窄,且磨损率最低。章杨荣等[33]采用多弧离子镀技术在不同偏压下制备了CrN涂层。结果表明:在高偏压下,离子动能增大,离子在涂层表面的迁移能力增强,择优生长弱化,多晶相的生长抑制了晶粒的长大,从而晶粒细化,CrN涂层结构变得致密;当偏压增大时,溅射离子与涂层不断生长的相互作用会导致疏松微粒脱落,从而涂层的表面粗糙度降低。郭峰等[34]采用多弧离子镀技术在不同偏压下制备了4种CrN涂层。结果表明:4种涂层均呈柱状生长(见图3),在交变偏压(-25~-75 V)下制备的CrN涂层结构致密,晶间的孔隙宽度减小,从而阻断了腐蚀介质浸入基体;在该偏压下,生成的晶粒直径较小,这不仅提高了涂层的综合力学性能,还增强了涂层的耐蚀性。郭玉垚等[35]采用高功率脉冲磁控溅射和脉冲直流磁控溅射复合镀膜技术在不同偏压下制备了CrAlN涂层。结果表明,当偏压为-120 V时,CrAlN涂层的硬度虽不是最高,但其摩擦因数、磨痕深度、磨痕宽度和磨损率等(见图4)均达到最优。这主要是由于偏压较大,离子动能增大,疏松离子受到轰击,导致涂层结构致密,缺陷减少。

图3 单晶硅基体上CrN涂层的SEM截面形貌[34]

图4 不同偏压下CrAlN涂层平均摩擦因数与磨损率[35]

卢帅等[6]采用直流磁控溅射技术控制氮气流量制备了CrN涂层。结果表明:在低氮气流量下,涂层中主要形成Cr2N与CrN相,N元素的引入导致晶格畸变,使CrN涂层产生内应力;随着氮气流量的增大,CrN涂层中主要形成CrN相,涂层的内应力降低,涂层与基体的结合力增强。吕艳红等[36]采用中频非平衡反应磁控溅射技术控制氮气分压制备了CrAlN涂层。结果表明:Al原子由于质量较轻,在高氮气流量下受到高能粒子的碰撞会产生运动轨迹偏移的现象,到达基体的Al原子减少,导致Cr2N、CrN和AlN相的形成发生改变;当氮气流量减小时,涂层中的Al原子增多,在海水中涂层表面形成了Al2O3,从而降低了涂层的磨蚀速率。REN等[37]采用直流反应磁控溅射技术在304不锈钢表面制备了CrN涂层。结果表明:随着氮气流量的增加,CrN涂层的沉积速率降低,其表面粗糙度先减小后增加;当氮气流量为30 cm3/min时,涂层的摩擦因数最小,磨损率较低,CrN涂层呈现出较好的耐磨性。

2.3 掺杂元素的影响

元素掺杂对氮化物涂层的耐磨蚀性能具有一定的影响。在CrN涂层中添加Si元素,可以细化涂层晶粒,提高涂层硬度,涂层中形成的非晶相Si3N4可以提高其高温稳定性[38]。在高温环境中,CrSiN涂层中形成的SiO2和Cr2O3均能够抵抗高温腐蚀。在TiN涂层中添加C元素,在制备过程中部分N原子被C原子替代,从而TiCN涂层的硬度增大[13]。

周子超等[39]采用等离子体增强磁控溅射技术制备了CrSiN涂层。结果表明:在涂层中添加Si元素,可以形成非晶相Si3N4,非晶相与晶相共存能够抑制涂层中柱状晶的生长,使涂层晶粒尺寸减小;当Si含量较低时,涂层结构疏松,结合力较差;随着Si含量的增加,生成的非晶相Si3N4增多,涂层表面逐渐平整致密,表面粗糙度逐渐降低,涂层与基体的结合力增强;当Si质量分数为18.5%时,CrSiN涂层的耐磨性最好。YE等[40]采用多弧离子镀技术在316L不锈钢和单晶硅片表面分别制备了CrN和CrCN涂层。结果表明,CrCN涂层中形成了非晶态碳和碳化物,CrCN涂层的磨损率比CrN涂层低。KONG等[41]采用非平衡磁控溅射技术制备了CrN、CrTiN和CrAlN涂层。结果表明:CrN涂层表现出良好的耐腐蚀性能;相反,AlN易发生水化反应,会降低CrAlN的致密性,从而使其耐蚀性变差。SHAN等[42]采用多弧离子镀技术制备了CrN和CrSiN涂层。结果表明,相比于CrN涂层,CrSiN涂层的摩擦因数和磨损率均低于CrN涂层。BARSHILIA等[43]采用直流磁控溅射技术制备了CrN和CrAlN涂层。结果表明,CrAlN涂层结构致密,在海水环境中,Al原子和氧化物发生反应在涂层表面生成了Al2O3钝化膜,这使腐蚀介质不易侵蚀涂层内部。CORREA等[44]采用物理气相沉积(PVD)技术制备了TiCN、BCN与CrAlN涂层。结果表明,由于Al与Cr元素的电负性相似,且高于涂层中的其他元素(如Ti),从而提高了CrAlN涂层的电负性与腐蚀电位,提高了涂层的耐腐蚀性能。

3 氮化物涂层在海水环境中的磨蚀机理

氮化物涂层在海水环境中的磨蚀机理较为复杂,磨蚀过程是磨损与腐蚀的协同作用,仅研究磨损或腐蚀不足以明晰涂层的磨蚀机理[45]。在海水环境中氮化物涂层的磨损机理主要根据其磨蚀形貌、磨损体积、磨损率、摩擦因数进行分析,而腐蚀机理则通过开位电路、极化曲线、腐蚀电流密度等参数综合分析。

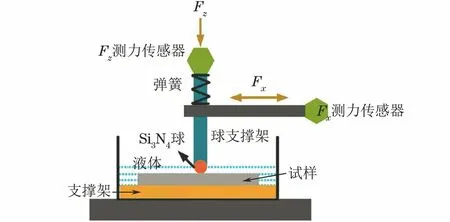

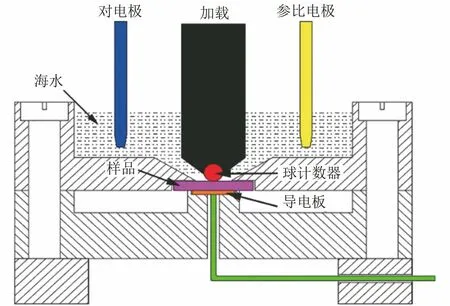

通常采用往复球盘滑动试验机(见图5),通过摩擦副在海水环境中与涂层对磨来研究涂层的磨损行为。电化学法常用于涂层腐蚀行为的研究。近年来,研究人员将电化学法与往复球盘滑动试验机相结合,在对磨过程中对涂层及摩擦副进行电化学测试,综合分析氮化物涂层的磨蚀行为,磨蚀装置的原理见图6。

图5 往复球盘滑动试验机示意[45]

图6 磨蚀装置原理示意

氮化物涂层的组织结构、组分设计和制备工艺参数等存在差异,其磨蚀机理也不尽相同。研究人员通过掺杂元素、调节设备参数、设计涂层制备工艺等方法,致力于制备结构致密、结合力强、硬度高、韧性好,且无内部缺陷的涂层。对于氮化物涂层在海水环境中发生腐蚀,其根本原因是涂层自身存在缺陷(针孔、孔隙),腐蚀介质通过缺陷到达基体,导致涂层失效,涂层表面形成的钝化膜可减缓腐蚀。然而,当涂层与摩擦副接触时,涂层表面的钝化膜被破坏,新鲜的材料表面不断与腐蚀性流体接触,从而加速了腐蚀作用,形成腐蚀与磨损的交互作用。

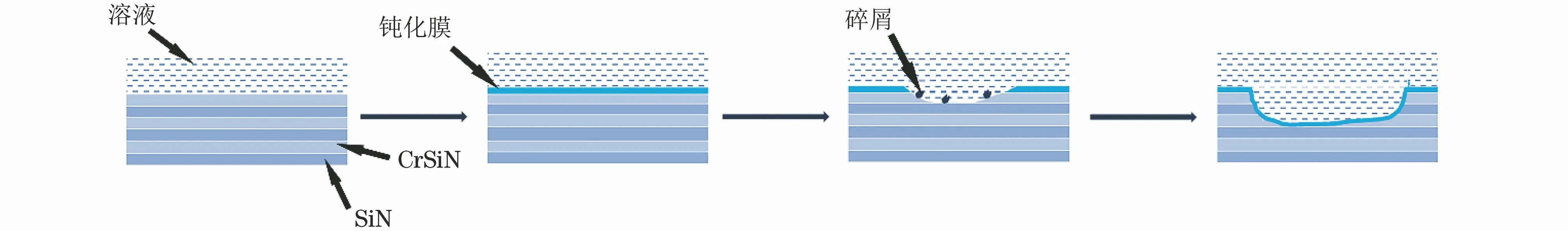

如图7所示,初期CrSiN/SiN涂层在海水环境中会形成钝化膜,随着摩擦副与涂层表面接触,钝化膜被去除,在磨损过程中产生的磨损碎片会包裹住摩擦副进一步磨损涂层表面,随着摩擦时间的推移,涂层表面磨损逐渐严重。汪陇亮等[16]采用不同加载电位测试了CrAlN涂层的磨蚀行为。结果表明:在阴极电位-1 V下,涂层腐蚀受到抑制;在阳极电位5 V下,涂层虽发生较为严重的腐蚀,但其摩擦因数相比于阴极电位下的低。这是由于在阳极电位下,涂层的腐蚀产物包裹住摩擦副,形成了润滑作用。何倩等[46]制备了具有不同调制周期的CrSiN/SiN涂层。结果表明,非晶SiN层抑制了CrSiN涂层中柱状晶的生长,使腐蚀介质不易浸入涂层内部。综上所述,氮化物涂层的磨蚀机理受多方面因素影响,目前氮化物涂层磨蚀行为检测方法有限,故磨蚀机理尚不够明晰,未来从微观角度探究氮化物涂层的磨蚀机理研究仍具有新的挑战。

图7 CrSiN/SiN涂层在海水环境中的磨蚀机理

4 结束语

目前,研究人员主要采用浸泡试验研究各类涂层在海洋环境中的耐磨蚀性能。然而,在实际海水环境中,存在溶解气体、温度、悬浮泥沙等复杂条件,涂层的磨蚀行为也极其复杂。在未来涂层的耐磨蚀性能研究中,应进一步研究氮化物涂层在实海环境中的耐磨蚀性能,分析其磨蚀行为及机制,阐明材料在腐蚀过程中腐蚀、磨损及其交互作用,并运用先进的耐磨与防腐蚀一体化技术解决氮化物涂层的腐蚀磨损问题,这对于重大海洋工程技术和装备的发展具有重要意义。