Gd2O3-Yb2O3-Y2O3共掺杂ZrO2双陶瓷热障涂层在Na2SO4+V2O5环境中的热腐蚀失效机理

颜 开,于海原,向 勇,孙 健,郭宇威,应宇茜

(1.中国石油大学(北京)机械与储运工程学院,北京 102249;2.北京北冶功能材料有限公司材料研究所,北京 100192;3.中国联合重型燃气轮机有限公司,北京 100015)

随着燃气轮机技术的发展,涡轮前端进口温度不断提高,这对燃气轮机涡轮叶片的高温服役性能提出了更高的要求。热障涂层(TBCs)技术通过将具有低热导率和高温相稳定性的陶瓷材料涂覆在金属热端部件表面,使基体与高温燃气隔绝以适应涡轮叶片工作温度的升高,该技术已被广泛应用于燃气轮机的热端部件[1-2]。传统TBCs体系由外到内主要由陶瓷层和金属黏结层组成,其中陶瓷层是主要的隔热层。目前,质量分数为6%~8%的Y2O3稳定ZrO2(YSZ)涂层因具有低导热性和高断裂韧性等特点,成为燃气轮机最常用的TBCs材料,该涂层主要通过大气等离子喷涂(APS)工艺制备。

TBCs的耐久性对燃气轮机的整体服役性能非常重要。然而,传统的YSZ涂层可接受的温度上限为1 200 ℃,其在较高温度下会因相变和加速烧结而过早失效[3]。针对YSZ涂层在使用过程中遇到的问题,有必要开发导热率更低、高温相稳定性更好的陶瓷材料,以满足燃气轮机更高的工作温度和隔热要求。多元稀土氧化物共掺杂ZrO2因具有更强的相稳定性和耐高温性能,一直是TBCs领域的研究热点[4-6]。GUO等[7]制备并研究了RE2O3-Yb2O3共掺杂YSZ(RE=La,Nd,Gd,REYb-YSZ)陶瓷材料,发现它们比YSZ表现出更好的高温相稳定性和更低的热导率。其中,9.5Y2O3-Y2O3-5.6Yb2O3-5.2Gd2O3共掺杂ZrO2(GYYZ)被认为是一种很有潜力的TBCs新材料[8]。然而,这些新型TBCs材料大多存在热膨胀系数低或断裂韧性差等不足,限制了其大规模的工业应用[9]。双陶瓷涂层(其中新陶瓷材料作为外陶瓷层,YSZ作为内陶瓷层)可以有效缓解新陶瓷材料韧性不足的问题。与传统单层YSZ涂层相比,双陶瓷涂层的热障性和热循环寿命显著提升[10]。

低质量燃料中的硫、钠和钒等杂质在燃烧过程中能够以钒酸盐或硫酸盐的形式沉积在热端部件TBCs表面。这些盐在高温条件下熔融后具有一定的腐蚀性,并与涂层中的稳定剂发生热腐蚀反应,使ZrO2发生相变以及热障性能退化,最终导致涂层剥落失效[11]。目前,对于多元稀土氧化物共掺杂ZrO2材料性能的研究大多采用陶瓷压片试样[12-14],这体现的是陶瓷材料本身的性能参数,而关于采用该材料制备的热障涂层的服役性能研究还很缺乏。

为了实现GYYZ/YSZ涂层的工业应用,有必要对GYYZ/YSZ涂层在热腐蚀环境中的腐蚀行为进行研究。笔者利用APS工艺制备了GYYZ/YSZ涂层,并与传统YSZ涂层进行对比,在含Na2SO4、V2O5腐蚀环境中开展热循环(腐蚀)试验,探究了GYYZ/YSZ涂层的热腐蚀行为及失效机理。

1 试验方法

1.1 材料及涂层的制备

GYYZ和YSZ陶瓷层原料均采用商用的陶瓷粉末,分别为METCO 206A(9.5Y2O3-5.6Yb2O3-5.2Gd2O3掺杂的ZrO2,粒径45~125 μm),METCO 204B-NS(8Y2O3-ZrO2,粒径45~75 μm)。使用直径为25.4 mm、厚度为3.5 mm的M247镍基合金圆柱试样作为金属基体。采用超音速火焰喷涂(HVOF)、APS工艺制备了总厚度约为200 μm的双层结构NiCoCrAlY黏结层,以提高表面粗糙度。GYYZ/YSZ双陶瓷层采用APS工艺制备。首先在黏结层表面喷涂YSZ作为内陶瓷层,厚度为300 μm,然后喷涂GYYZ作为外陶瓷层,厚度为200 μm。GYYZ层和YSZ层的APS参数如表1所示。作为对比,在同样的基体和黏结层表面制备了厚度约为500 μm的单层YSZ涂层试样。

1.2 热循环腐蚀试验

热腐蚀试验条件与前人的相似:腐蚀介质为50%(质量分数)Na2SO4+50% (质量分数)V2O5的混合盐,以20 mg/cm2的质量浓度均匀涂覆在试样表面。为避免边界效应,将混合盐涂覆在距离涂层边界2 mm的区域内部。采用热循环的方式研究涂层的热腐蚀规律,试验温度为1 000 ℃,每次循环包括1 h的炉内等温加热和炉外水淬冷却。当涂层试样的剥落面积超过20%时,可认为涂层失效,将涂层失效时的总循环时间记为热循环寿命,并对比其耐久性。同时,选取两种涂层体系失效前的中间态试样(5次热循环腐蚀),以研究其热腐蚀行为差异。

1.3 材料表征

利用D8 ADVANCE型X射线衍射仪(XRD)对新喷涂涂层和腐蚀后涂层进行物相分析,扫描范围为20°~90°,扫描速率为5 (°)/min,步长为0.02。使用配备有能量色散X射线光谱仪(EDS)的Quanta200 FEG型扫描电子显微镜(SEM)分析试样的表面和横截面形貌及元素分布。在试验前需将截面分析试样封装在环氧树脂中,以避免抛光过程中对涂层造成潜在损伤,之后再用砂纸和金刚石悬浮液对其进行抛光处理。

2 结果与讨论

2.1 涂层结构与相态

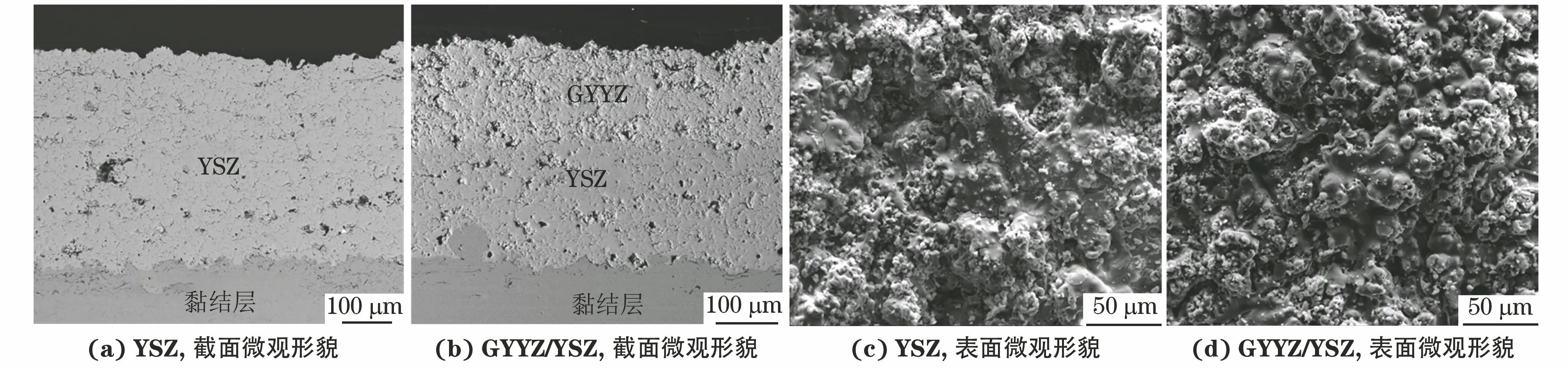

由图1(a)~(b)可见:两种涂层均具有与TBCs相同的层状结构,由黏结层和多孔陶瓷层组成;相比于YSZ涂层,GYYZ/YSZ涂层表现出更明显的双层结构,外层为GYYZ,底层为YSZ,且两层陶瓷之间结合良好。由图1(c)~(d)可见:两种涂层有着相似的粗糙表面结构,都存在未熔化、部分熔化和熔化的颗粒,这是APS涂层表面形貌的典型特征;APS涂层的表面还存在微裂纹结构,在热循环腐蚀过程中这些微裂纹有利于熔融盐的渗透。

图1 YSZ和GYYZ/YSZ涂层的截面和表面微观形貌

如图2所示,YSZ和GYYZ涂层均由单一的t′-ZrO2相组成,这是氧化锆基TBCs典型的相态。相比于ZrO2的其他相,t′-ZrO2因其晶粒内部的铁弹增韧机制,具有更好的断裂韧性,这有利于提升涂层的热循环寿命[15]。此外,在GYYZ涂层的XRD图谱中没有出现第二相如Yb2O3、Gd2O3和Y2O3,这表明金属离子(Yb3+,Gd3+,Y3+)取代了Zr4+,稳定剂已经完全溶解在ZrO2晶格中。

图2 YSZ和GYYZ/YSZ涂层的XRD谱

2.2 熔融盐热循环腐蚀行为差异

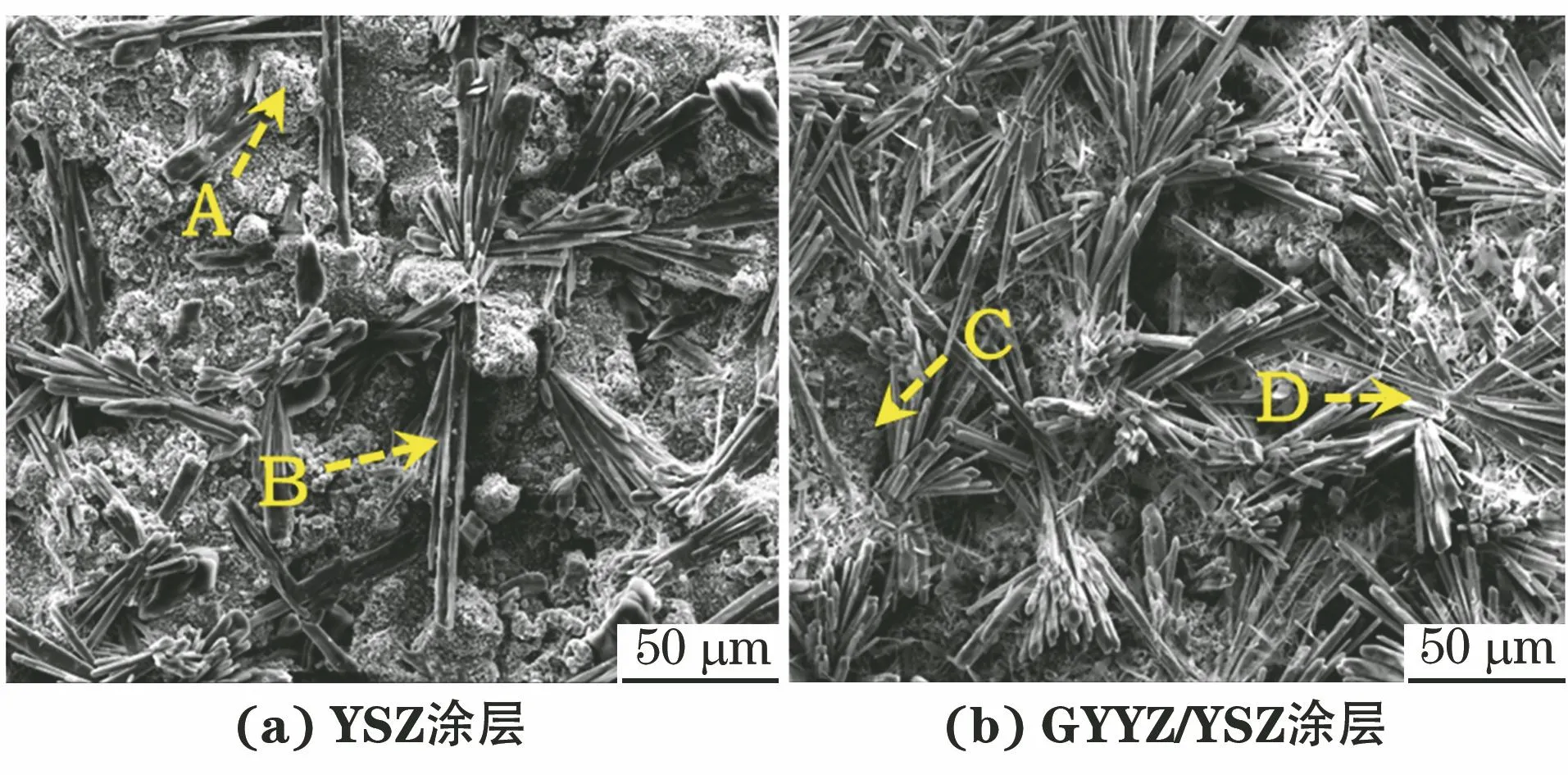

如图3所示:腐蚀后两种陶瓷层表面均生成了腐蚀产物,但两种涂层表面腐蚀产物的形貌以及腐蚀产物的分布密度明显不同;YSZ涂层表面的腐蚀产物呈柱状和颗粒状,GYYZ/YSZ涂层表面几乎完全被针状的腐蚀产物覆盖,只有少量的颗粒状腐蚀产物。值得注意的是,5次热循环腐蚀后GYYZ/YSZ涂层表面腐蚀产物的数量明显多于YSZ涂层,这表明GYYZ/YSZ涂层表面发生了更剧烈的腐蚀。涂层表面腐蚀产物层的数量与熔融盐滞留时间和反应速率都有关[16-17]。当滞留时间相同时,由于GYYZ涂层的反应速率更快,更多的熔融盐参与腐蚀反应,这和GYYZ/YSZ涂层表面腐蚀产物更多相对应。

图3 YSZ和GYYZ/YSZ涂层在Na2SO4+V2O5环境中1 000 ℃热循环腐蚀5次后的表面形貌

如图4所示:腐蚀后YSZ涂层和GYYZ/YSZ涂层表面A和C区域的颗粒状腐蚀产物主要由Zr、Y、O以及少量的V元素组成;YSZ涂层表面B区域的棒状腐蚀产物主要由Y、V、O元素组成;GYYZ/YSZ涂层表面D区域的针状腐蚀产物主要由Gd、Yb、Y、V、O元素组成。综上可见,YSZ涂层和GYYZ/YSZ涂层表面的颗粒状腐蚀产物主要为m-ZrO2,这是t′-ZrO2中稳定剂被熔融盐消耗后生成的产物。YSZ涂层表面的柱状腐蚀产物主要为YVO4,GYYZ/YSZ涂层表面的针状腐蚀产物主要为(Gd/Yb/Y)VO4。在GYYZ/YSZ涂层中,稳定剂Y2O3、Gd2O3和Yb2O3均与腐蚀盐发生反应,在生成钒酸盐的过程中消耗了掺杂元素,进而导致t′-ZrO2相转变为m-ZrO2相。

图4 YSZ和GYYZ/YSZ涂层在1 000 ℃ Na2SO4+V2O5环境中经5次热循环腐蚀后表面不同区域腐蚀产物的EDS谱

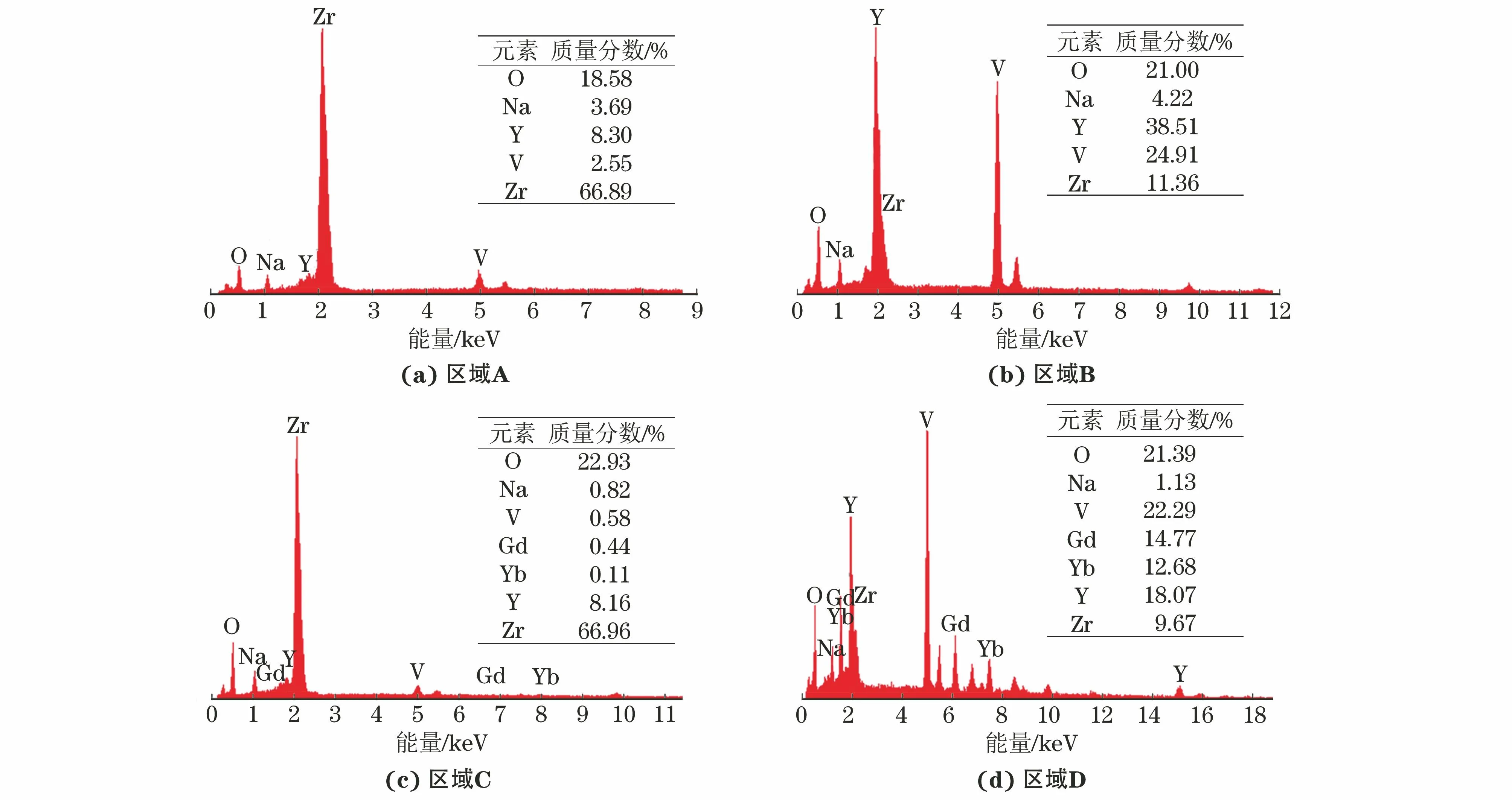

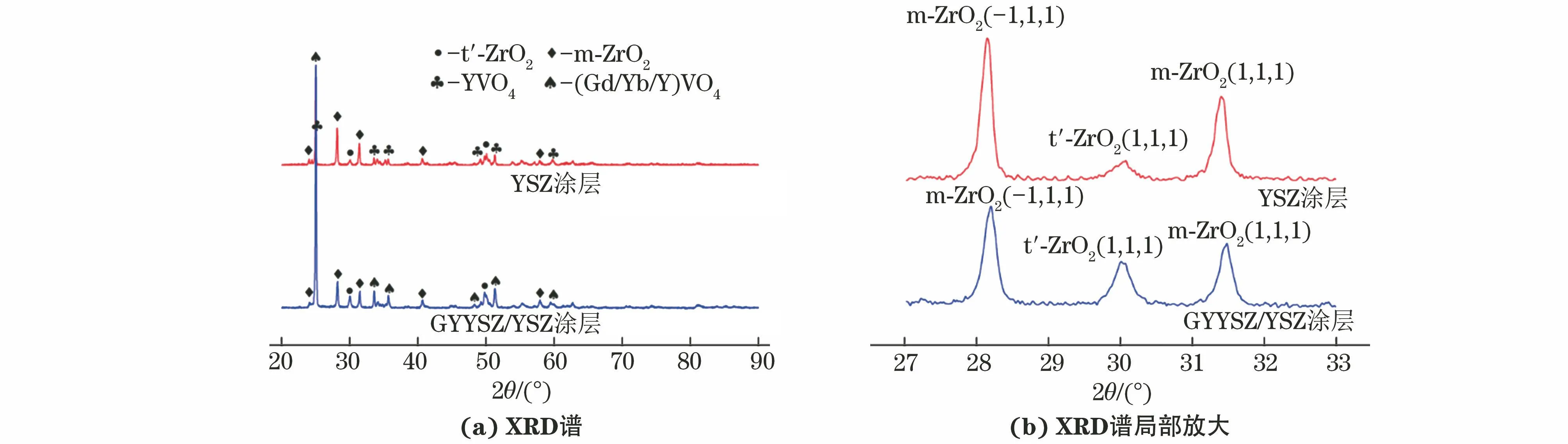

由图5(a)可见,腐蚀后两种涂层的XRD谱中均出现了明显的钒酸盐以及m-ZrO2的衍射峰,Na2SO4和V2O5的峰几乎完全消失。这表明腐蚀介质被完全反应或者残留的腐蚀介质已通过孔隙完全渗入陶瓷中。由图5(a)还可见,YSZ涂层和GYYZ/YSZ涂层中YVO4的衍射峰与钒酸盐化合物(Gd/Yb/Y)VO4相似,但GYYZ/YSZ涂层中(Gd/Yb/Y)VO4的峰值强度要显著高于YSZ涂层。这表明GYYZ/YSZ涂层表面的腐蚀产物更多,该现象与图3的观察结果相对应。

图5 YSZ和GYYZ/YSZ涂层在1 000 ℃ Na2SO4+V2O5环境中经5次热循环腐蚀后的XRD谱

图5(b)为图5(a)的局部放大图,该区域包括四方相ZrO2的主峰t′(111)和单斜氧化锆相的m(-111)和m(111)的主峰;经过5次热循环腐蚀后,YSZ和GYYZ/YSZ涂层中t′-ZrO2的衍射峰强度均明显下降,产生新的m-ZrO2相,GYYZ/YSZ涂层中m-ZrO2相的衍射峰强度相对较低。m-ZrO2相含量的大小可以作为TBCs退化的重要参考依据,涂层中m-ZrO2的相对体积分数(m)可以用公式(1)进行计算[18-19]。

(1)

式中:Im、It′分别代表m-ZrO2和t′-ZrO2在特定衍射原子平面的衍射峰强度。

根据式(1)计算得出5次热循环腐蚀后,YSZ涂层中m-ZrO2相的相对体积分数为92.8%,而GYYZ/YSZ涂层中m-ZrO2相的相对体积分数为76.2%。这证明相比于YSZ涂层,GYYZ/YSZ涂层在腐蚀过程中发生了更少的t′-ZrO2相向m-ZrO2相的转变,即GYYZ/YSZ涂层具有更强的相稳定性。

2.3 微观组织演变以及热腐蚀行为

如图6所示,相比于新喷涂状态,5次热循环腐蚀后两种涂层的孔隙率均下降。这与腐蚀性熔融盐的渗透以及陶瓷层内部的晶粒生长有关[20]。在5次热循环腐蚀后YSZ涂层内部出现较多的横向裂纹,但GYYZ/YSZ涂层内部裂纹很少。热循环腐蚀后陶瓷层内部裂纹缺陷的产生与熔融盐渗入涂层内部导致t′-ZrO2相向m-ZrO2相的转变有关,该过程伴随着体积膨胀,从而改变了涂层内的应力状态。由于GYYZ在腐蚀过程中发生了更少的t′-ZrO2向m-ZrO2相的转变,与YSZ涂层相比,GYYZ/YSZ涂层表现出更强的抵抗裂纹拓展的能力。

图6 YSZ和GYYZ/YSZ涂层在Na2SO4+V2O5环境中经5次1 000 ℃热循环腐蚀后的截面形貌

进一步研究了YSZ和GYYZ/YSZ涂层在Na2SO4+V2O5腐蚀环境中的热循环寿命。结果表明,GYYZ/YSZ涂层的热循环寿命显著高于YSZ涂层,其中GYYZ/YSZ涂层的平均热循环寿命为19次,而YSZ涂层的平均热循环寿命为9次。如图7所示,由于试验涂盐质量浓度是过量的,在热循环试验结束时两种涂层表面的YVO4和(Gd/Yb/Y)VO4晶粒明显长大变粗,且YSZ涂层失效时表面出现大量裂纹。这表明腐蚀反应在继续进行,这些裂纹有利于熔融盐的渗透以及界面氧化,从而加速涂层的脱落失效[21]。

图7 YSZ和GYYZ/YSZ涂层热循环腐蚀失效后的表面形貌

如图8所示:失效时两种涂层表面均没有新物质生成;随着腐蚀反应的进行,钒酸盐化合物、m-ZrO2衍射峰的相对强度均增大,而t′-ZrO2衍射峰的相对强度下降。这表明在腐蚀后期t′-ZrO2相进一步被消耗及m-ZrO2相的生成。因YSZ涂层在腐蚀环境中的相稳定性相对较弱,其发生了更多的相变,这会引起陶瓷层内部应力状态的迅速变化,从而促进裂纹的产生。

图8 YSZ和GYYZ/YSZ涂层热循环腐蚀失效后的XRD谱

如图9所示:失效均发生在陶瓷层,且都在靠近黏结层的区域发生横向断裂;YSZ涂层内部从底层到表层均产生了裂纹,且裂纹之间相互贯通造成涂层发生碎裂;GYYZ/YSZ涂层内部裂纹主要为横向裂纹,且主要集中在GYYZ涂层和YSZ涂层的界面以及YSZ涂层内部,GYYZ涂层内部裂纹很少。GYYZ涂层和YSZ涂层界面产生裂纹的原因是两种材料的热膨胀系数存在差异,热应力作用促进了层间裂纹的形成。GUO等[7]研究表明,GYYZ涂层具有优异的抗压缩性能,这可能是GYYZ涂层在相变应力和热应力作用下很少产生裂纹的原因。失效时两种涂层中陶瓷层和黏结层界面均出现了一层颜色较深的薄TGO层,但氧化层界面附近没有明显裂纹,这表明在腐蚀环境中TBCs失效的主要原因是热腐蚀导致的陶瓷层退化。

图9 YSZ和GYYZ/YSZ涂层在热循环腐蚀失效后的截面形貌

2.4 YSZ及GYYZ/YSZ涂层的热腐蚀失效机理

以上结果表明,GYYZ/YSZ涂层在Na2SO4+V2O5腐蚀环境中的腐蚀反应与YSZ涂层相似,腐蚀产物都是钒酸盐和m-ZrO2相。在热腐蚀过程中熔融盐主要与活性高的Gd2O3、Y2O3、Yb2O3反应,不与ZrO2反应。结合上文分析结果可知,GYYZ/YSZ涂层在1 000 ℃高温环境中的腐蚀过程如下。

高温条件下V2O5和Na2SO4发生反应形成熔点为610 ℃的NaVO3[22],见式(2)~(3)。

(2)

(3)

熔融态的NaVO3通过GYYZ涂层表面的裂纹和缝隙渗入涂层内部,并与稳定剂Gd2O3、Y2O3、Yb2O3发生反应,破坏了t′-ZrO2相的稳定性,诱导其向m-ZrO2相转变[12,23],见式(4)。

(Gd/Yb/Y)VO4(s)+Na2O(l)

(4)

t′-ZrO2相向m-ZrO2相的转变伴随着3%~5%的体积膨胀率,同时t′-ZrO2相含量的下降会导致涂层力学性能退化。在热腐蚀导致的相变应力以及热循环过程中热应力的共同作用下,涂层内部极易萌生裂纹,最终导致涂层剥落。相比于YSZ涂层,GYYZ涂层中t′-ZrO2相在腐蚀环境中具有更好的稳定性,腐蚀过程中产生的相变应力更小,这有效抑制了陶瓷层内部裂纹的过早形成,因此GYYZ/YSZ涂层的热循环寿命更长。

YSZ和GYYZ涂层与Na2VO3之间的化学反应均遵循Lewis酸碱反应规律[24-25]。通过Lewis酸碱反应机理,可以解释YSZ和GYYZ涂层的腐蚀速率以及相稳定性的差异。在GYYZ涂层中,稳定剂Gd2O3、Yb2O3和Y2O3中的阳离子具有完全填充的外层电子结构(Gd3+和Yb3+…5s2p6;Y3+…4s2p6)[7],可以提供充足的孤电子对作为Lewis碱基。这些稳定剂相比ZrO2具有更强的碱性,将优先与具有Lewis酸性的Na2VO3发生反应。这些金属氧化物的Lewis碱度由大到小依次为Gd2O3、Yb2O3、Y2O3[15]。

在反应过程中Gd2O3和Y2O3均表现出较强的反应活性,相对不活泼的Yb2O3,将被遗留下来继续作为ZrO2的稳定剂。因此,相较于YSZ涂层,GYYZ涂层在热循环腐蚀过程中,t′-ZrO2相的稳定性更好。Lewis酸碱反应速率与氧化物的碱度以及金属离子含量有关。金属氧化物的碱度越大、碱性氧化物含量越高,反应速率越快[26]。这与GYYZ涂层中碱性氧化物含量更高导致腐蚀反应活性位点更多,且GYYZ涂层的Lewis碱性更强有关。同时,GYYZ/YSZ涂层中表层GYYZ的高反应活性也有利于延缓腐蚀性熔融盐向底层YSZ渗透,这也有利于维持底层YSZ的稳定。

3 结 论

(1) 相较于YSZ,GYYZ由于含有更高质量分数的金属氧化物稳定剂,其在腐蚀环境中表现出更强的反应活性;GYYZ涂层中的Gd2O3、Y2O3均具有较强的Lewis碱性,会优先参与反应,不活泼的Yb2O3将被遗留下来继续作为ZrO2的稳定剂,这有利于维持GYYZ/YSZ涂层在腐蚀环境中的相稳定性。

(2) 由于GYYZ在腐蚀环境中发生更少的t′-ZrO2相向m-ZrO2相的转变,内部积累的相变应力更小,因此GYYZ/YSZ涂层表现出更强的抵抗裂纹扩展能力,其热循环腐蚀寿命显著高于YSZ涂层。