某余热锅炉低温过热器U型管爆管原因

汤鹏杰,梁 斌

(1.南京金创有色金属科技发展有限公司,南京211178;2.南京市锅炉压力容器检验研究院,南京 210019)

12Cr1MoVG 钢是在Cr-Mo钢的基础上,以少量的V元素代替部分Cr、Mo元素发展而来的。V元素在钢中可以降低合金元素(主要是Mo)由铁素体向碳化物扩散的速率,生成的VC可以起到弥散强化作用。该钢具有较高的蠕变性能、持久强度和塑性,以及良好的抗高温氧化性能和焊接性能,被广泛应用于火电机组中运行温度不超过540 ℃的集箱、蒸汽管道以及壁温不超过580 ℃的过热器、再热器等高温部件[1-2]。

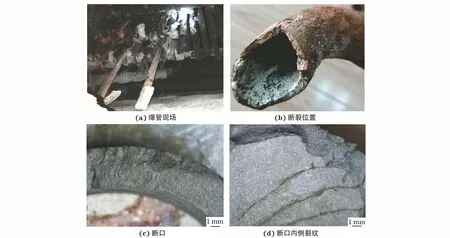

2021年7月某公司新建余热锅炉在运行时出现主汽流量和主汽压力下降的现象,过热器与锅筒压差逐渐增大,减少对空排气后主汽压力仍未上升,遂采取紧急停炉。停炉检查发现,多根低温过热器U型管(过热管)已经断裂,如图1(a)所示。据了解,该锅炉于2020年10月安装,2021年6月投入试运行开始煮炉操作,之后正常投入运行,直至7月发生过热器爆管,运行时间不足两个月。过热器校核工况如下:烟气进口温度为750 ℃,出口温度为262 ℃,烟气流量为40 800 Nm3/h;蒸汽温度为400 ℃,压力为2.45 MPa,蒸发量为17.9 t/h。过热管材质为12Cr1MoVG钢,冷弯成型,规格为38 mm×4 mm,执行标准为GB/T 5310-2017《高压锅炉用无缝钢管》。为查明爆管原因,避免此类事故再次发生,对断裂过热管进行失效分析。

图1 断裂过热管的宏观形貌

1 理化检验与结果

1.1 宏观断裂形貌分析

如图1(b)所示:U型过热管断裂于弯曲段,为径向断裂;其外表面附着红棕色氧化产物,较脆、易剥落,应为爆管后泄漏的蒸汽腐蚀产物;断口及内壁存在大量白色物质,可能为水垢、腐蚀垢或其他沉积物。

将断口完整切取,观察发现断口边缘无减薄,也无明显宏观塑性变形,具有脆性断裂特征,图略。经草酸酸洗去除表面腐蚀产物后,在体视显微镜下观察发现,断口表面高低起伏,可见粗糙区和平滑区,粗糙区呈台阶状,具有多裂纹交互特征,如图1(c)所示。如图1(d)所示,平滑区是裂纹受力后快速扩展形成的,隐约可见放射性条纹特征,在断口内侧还发现多条平行裂纹,推测过热管爆管起裂于内壁。

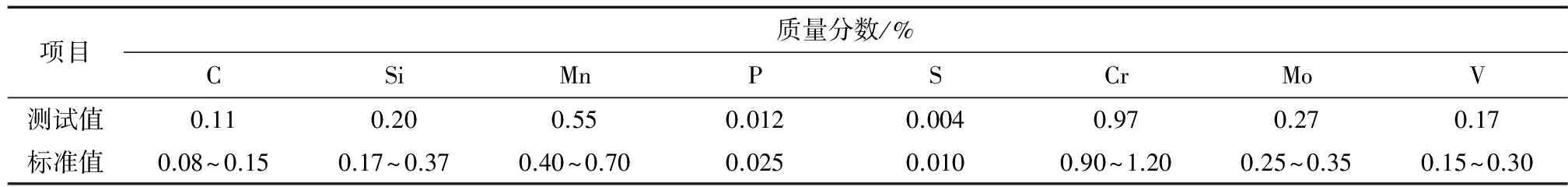

1.2 化学成分分析

在断裂过热管上取样进行化学成分分析,结果见表1。结果显示,过热管材质合格,化学成分满足GB/T 5310-2017对12Cr1MoVG钢的规定。

表1 断裂过热管的化学成分

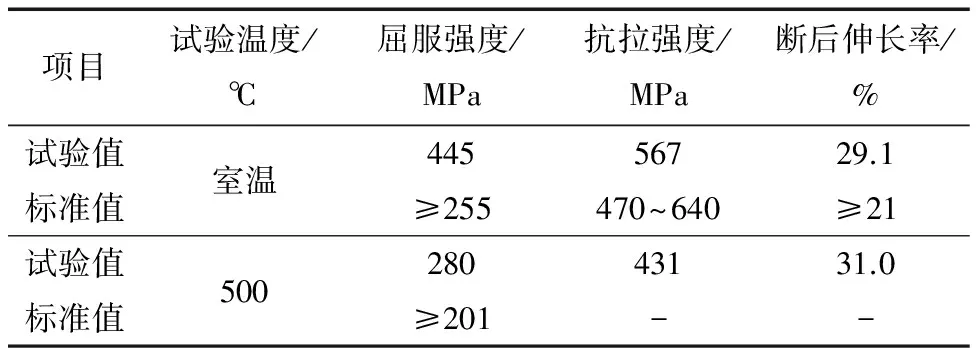

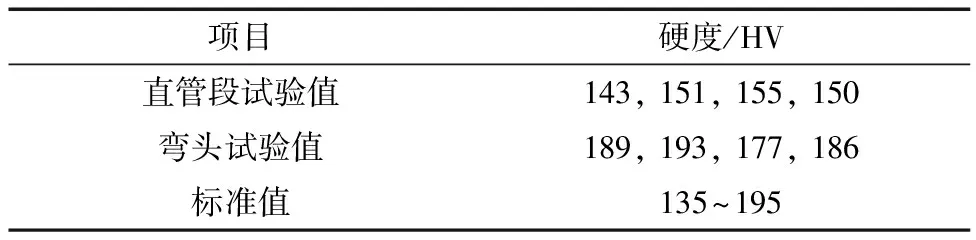

1.3 力学性能测试

在断裂过热管直管段上取样,依据标准GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 228.2-2015《金属材料 拉伸试验 第2部分:高温试验方法》,分别进行室温拉伸试验和500 ℃拉伸试验,见表2。结果显示,过热管室温拉伸性能和高温拉伸性能均符合标准GB/T 5310-2017对12Cr1MoVG钢的规定。

表2 断裂过热管直管段的拉伸性能

分别在断裂过热管直管段和弯头处取样,在过热管横截面进行维氏硬度测试。由表3可见,弯头硬度高于直管段,这是由于弯头成型时产生了加工硬化,说明弯头成型后内部存在较高的残余应力。

表3 断裂过热管直管段和弯头的维氏硬度

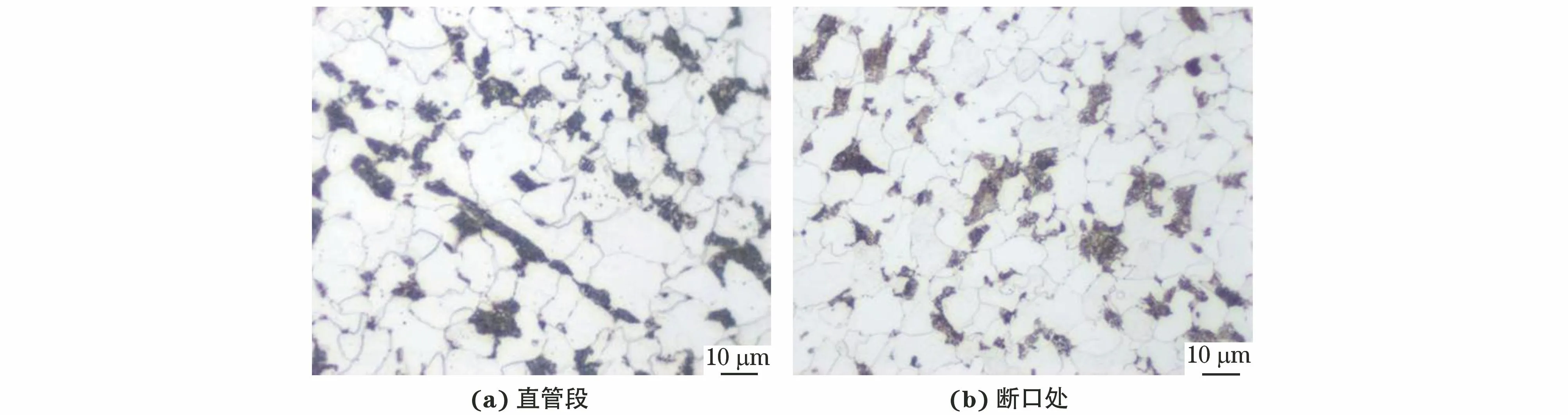

1.4 金相检验

分别在断裂过热管直管段和断口处取样,用ZEISS Scope.A1型显微镜进行金相检验,结果如图2所示。结果显示:断口处显微组织正常,与直管段组织无差异,均由铁素体、珠光体和贝氏体组成,是12Cr1MoVG钢正常正火组织;铁素体晶粒度9级,珠光体形态完整,未见明显球化、表面脱碳等劣化现象。

图2 断裂过热管直管段和断口处的显微组织

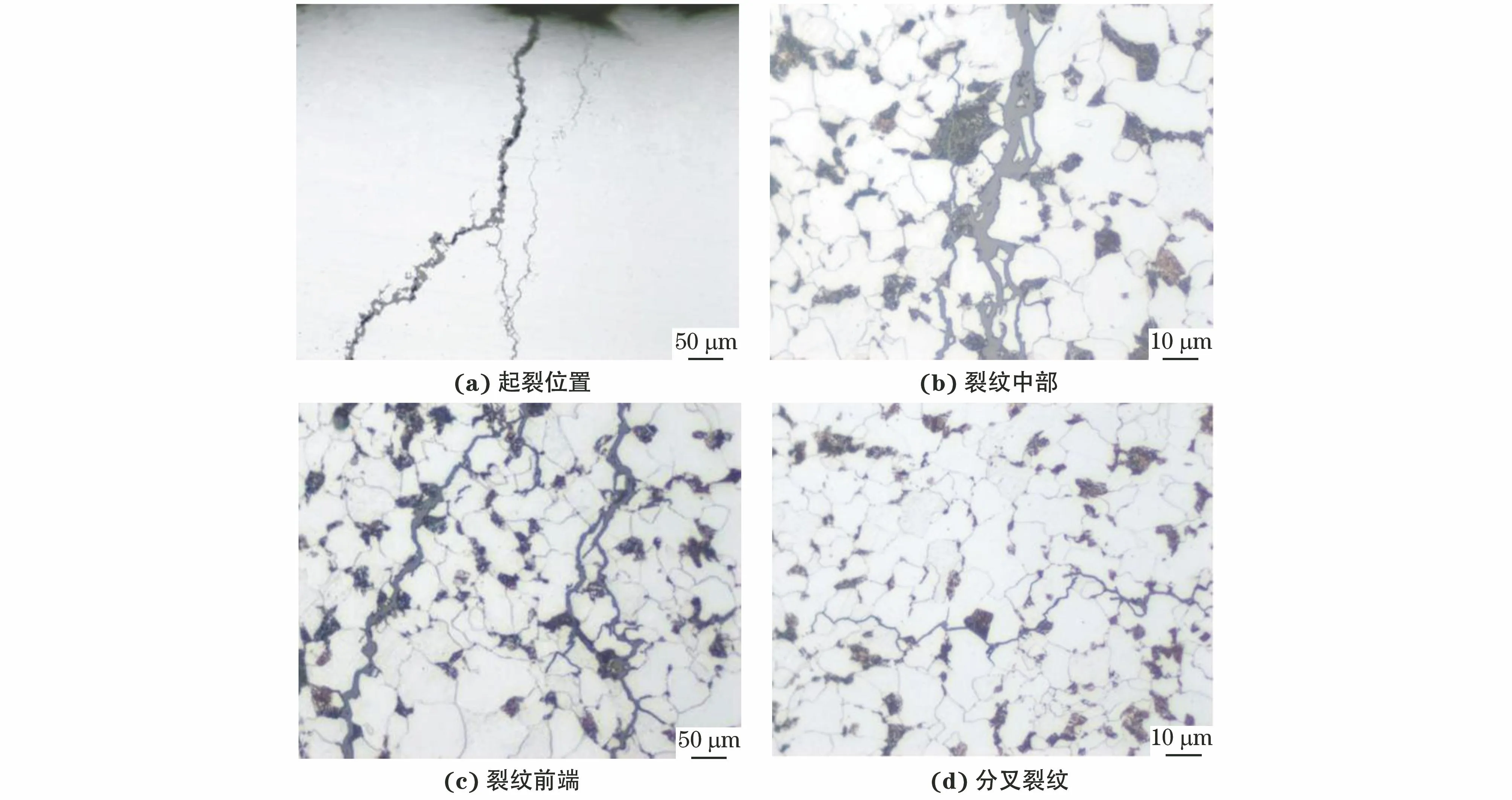

如图3所示:在断口内壁可见较多细小裂纹,裂纹多萌生于内壁腐蚀凹坑,并沿壁厚方向扩展延伸;沿着主裂纹观察发现,裂纹间存在腐蚀产物,两侧衍生较多二次裂纹,呈现树枝状分叉形貌;裂纹尖端尖锐,以沿晶扩展为主,少数呈穿晶形式扩展,具有典型的应力腐蚀开裂特征[3]。

图3 过热管断口内部裂纹的微观形貌

1.5 扫描电镜及能谱分析

用ZEISS EVO18型能谱仪(EDS)对过热管断口及内外壁腐蚀产物的元素组成进行分析,见表4。结果显示:断口和内壁腐蚀产物均含有较高的Fe、O、Na、P、S元素;外壁腐蚀产物含有较高的Fe、O元素,应为铁的氧化物。

表4 过热管断口及内外壁腐蚀产物的EDS分析结果

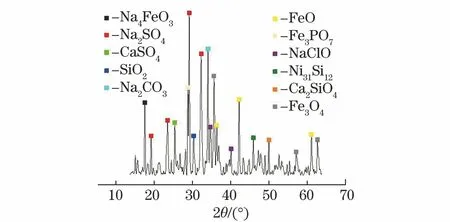

取部分断口腐蚀产物溶于水中,测得pH为13,说明断口腐蚀产物具有强碱性。为确定腐蚀产物的主要成分,用ARL X TRA型X射线衍射仪(XRD)进行物相分析,如图4所示。结果显示,腐蚀产物以铁的氧化物(Fe3O4、FeO)和钠盐(Na2CO3、Na2SO4、NaClO)为主,还存在少量的SiO2。

图4 过热管断口腐蚀产物的XRD谱

在ZEISS EVO18型扫描电镜下观察过热管断口的微观形貌,如图5所示。结果显示:低倍下可见断口表面存在大量二次裂纹,二次裂纹是主裂纹在扩展过程中产生分叉所形成的;高倍下可见阶梯状解理台阶,呈脆性解理断裂特征。

图5 过热管断口的微观形貌

2 讨 论

2.1 过热管断裂原因

经检验,过热管材料合格,化学成分和力学性能均符合标准GB/T 5310-2017对12Cr1MoVG钢的规定。断口显微组织正常,由铁素体、珠光体和贝氏体组成,是12Cr1MoVG钢正常的正火组织,珠光体形态完整,未见球化现象。经观察,断口附近无明显宏观塑性变形,微观断口具有阶梯状解理特征,说明过热管爆管属于脆性断裂。在断口处内壁发现较多细小裂纹,裂纹以沿晶开裂为主,呈树枝状向外壁扩展,从裂纹扩展形貌来看,符合应力腐蚀开裂特征。能谱分析显示,断口腐蚀产物含有较高的Fe、O、Na、P、S元素。经XRD分析,腐蚀产物以铁的氧化物和钠盐为主,说明断口附近存在积盐现象。pH测试结果表明,腐蚀产物具有强碱性,为积盐形成的碱浓缩。综合分析认为,过热器U型管发生了起于内壁的碱应力腐蚀开裂,即碱脆。

碳钢发生碱应力腐蚀开裂需同时具备三个条件[4-6]:(1) 较高的拉应力;(2) 较高含量的碱液(碳钢发生碱脆时NaOH质量分数须大于5%,当质量分数达到35%时最易发生碱脆);(3) 较高的温度(碳钢发生碱脆的最低温度为46 ℃,在沸点附近最容易发生碱脆)。当温度为50 ℃时,在质量分数为50%NaOH的碱液中碳钢才会发生应力腐蚀开裂,而当温度为90 ℃时在质量分数为5%NaOH的碱液中碳钢就会发生应力腐蚀开裂。分析可知,过热器U型管具备发生碱脆的条件,冷弯成型产生的残余应力和蒸汽压力均为应力腐蚀提供力学条件。过热管积盐形成碱浓缩,为应力腐蚀提供腐蚀环境,当碱含量达到发生应力腐蚀开裂的临界值时,微裂纹形核萌生。

2.2 过热管开裂机理

碱脆是金属及合金材料在碱性溶液中,由拉应力和腐蚀介质共同作用而产生开裂的现象,它是金属材料应力腐蚀开裂的一种类型。碳钢在高温下会与水蒸气发生反应,如式(1)所示[5]。

(1)

生成的Fe3O4覆盖在钢的表面,形成一层致密的保护膜。当碱液在钢表面富集浓缩时,Fe3O4保护膜会被溶解。一方面,露出的金属基体与碱液反应,生成疏松、多孔的非层状磁性氧化物,反应式见式(2)~(3)[6];另一方面,露出的金属基体作为阳极,周边的Fe3O4保护膜作为阴极,两者发生电化学腐蚀,腐蚀沿晶界深入,形成微裂纹。随着碱液在裂尖富集,反应持续进行,裂纹不断扩展,最终导致材料碱脆开裂[11]。

2H2O

(2)

(3)

综上所述,过热器U型管爆管是由内壁发生碱应力腐蚀开裂导致的,即碱脆。过热管冷弯成型产生的残余应力和蒸汽压力均为应力腐蚀开裂提供力学条件。锅炉水碱度长期偏高,大量碱性物质在U型管沉积,产生积盐现象,逐渐形成碱浓缩。当碱浓度达到临界值时,微裂纹形核萌生,裂纹以沿晶开裂为主,呈树枝状迅速向外壁扩展,导致低温过热管断裂失效。

3 结论与建议

(1) 过热管材料的化学成分、拉伸性能均合格,符合GB/T 5310-2017对12Cr1MoVG钢的要求。显微组织正常,为铁素体+珠光体+贝氏体,珠光体形态完整,无明显球化、表面脱碳等劣化现象。

(2) 过热器爆管机制为碱应力腐蚀开裂,即碱脆。由于锅炉运行期间炉水碱度偏高,导致低温过热器U型管积盐形成碱浓缩。在冷弯残余应力和蒸汽压力共同作用下,萌生碱应力腐蚀裂纹,随着时间的推移,裂纹持续扩展,导致过热管断裂失效。

(3) 在水处理方面,建议强化水质管理,严格执行GB/T 1576-2018《工业锅炉水质》标准规定。在运行方面,优化锅炉排污工作,根据水质化验结果,及时调整锅炉的连排和定排操作。