气承式膜结构煤棚调整内压下的实测位移响应分析

冯成凯, 倪仲俊, 杨 凯, 李雄彦, 王玉鑫, 王永刚

(1 浙江浙能乐清发电有限责任公司,温州 325609;2 北京工业大学城市建设学部,北京 100124)

0 引言

气承式膜结构概念源于1917年的充气式野战帐篷,后续在1970年大阪博览会得到推广[1]。近年来,随着我国全民健身运动的大力开展和国家环保政策的调整,气承式膜结构的应用得到快速发展。用于环保封闭煤场、料场的气承式膜结构,其单体规模或跨度均在逐年增加。目前,已建成的气承式膜结构煤棚最大跨度已超过200m,单体最大面积在100000m2以上。

气承式膜结构的基本原理是用高强膜材料做成封闭空间,外部采用钢缆加强刚度,利用风机向内部充气,基于内外压差形成具有一定刚度、适应各种天气条件的封闭建筑[2-5]。气承式膜结构自身的结构特点——轻质且高柔,对风荷载、雪荷载作用较为敏感,这也成为限制其发展的重要因素之一[6-11]。

为此拟采用健康监测系统对气承式膜结构进行监测,目前健康监测系统广泛应用于桥梁结构、高层建筑以及大跨度空间结构[12-18],本文基于现有的结构健康监测系统理念,自主开发设计了一套全周期同步实时监测系统,在系统运行之后,采集到了调整内压过程中测点的位移响应。目前研究中,关于气承式膜结构的升降压膜面位移响应很少,大多通过ANSYS或者ABAQUS有限元分析软件进行数值模拟,国内众多学者研究了不同索网布置下的内压变化对于膜面位移的影响,对比分析了气承式充气膜结构力学性能[19-20]。

为了深入研究超大跨度气承式膜结构煤棚的位移响应,基于浙江浙能集团乐清电厂(浙能乐清电厂)大跨度气承式膜结构健康监测系统在升降压-保压测试中采集到的数据,以位移差值为原则,分阶段分析了不同内压下实测值与模拟值的差异性。

1 项目简介

浙能乐清电厂东临乐清湾,与玉环县隔海相望,海边风荷载作用较大,常伴有台风来袭,风荷载最大值可达到1kN/m2。浙江浙能乐清发电有限责任公司共有#1、#2、#3三个煤场,三个煤场都进行全封闭改造。#1全封闭煤场结构形式采用正方四角锥三心圆柱面双层网壳的结构体系,长约317m,宽约120m,高约43m,#2、#3全封闭煤场上部结构采用单层膜结构并配置斜向网格钢缆结构,外尺寸均约为317m(长)×115m(宽)×46m(高),下部为2m高的钢筋混凝土基础墙,三个煤棚的布置图如图1所示。单个煤场投影面积约为36455m2,#3气承式膜结构煤棚为本文健康监测系统架设的研究结构,膜材的基布选用抗芯吸效果好的聚脂纤维布,涂层采用聚氯乙烯PVC,面层选用1.2mm厚的不可焊聚偏氯乙烯PVDF。PVDF材料具有高耐候、抗腐蚀和良好的自洁性和抗老化性能的特点。膜材表面配有钢网索,钢缆采用高强度、防老化、防锈处理的钢芯热镀锌钢缆,外包PE保护层,其直径不小于18mm,由钢芯钢丝绳捻制在一起的螺旋状钢丝束组成。钢缆网格大小2.5m,钢索之间采用铝合金金属卡扣锁死,防止相互滑动损坏PE保护层,整体钢索网采用不锈钢锚头与基础连接固定。膜结构夹板采用铝合金材质,连接螺栓采用316不锈钢材质。

图1 煤棚布置图

三个煤棚的跨度均超过100m,均属于大跨度空间结构,且所在地区的风荷载较大,风荷载作用敏感。为研究超大跨度气承式膜结构煤棚的位移响应规律,本文基于健康监测系统实地测试煤棚的位移变化。

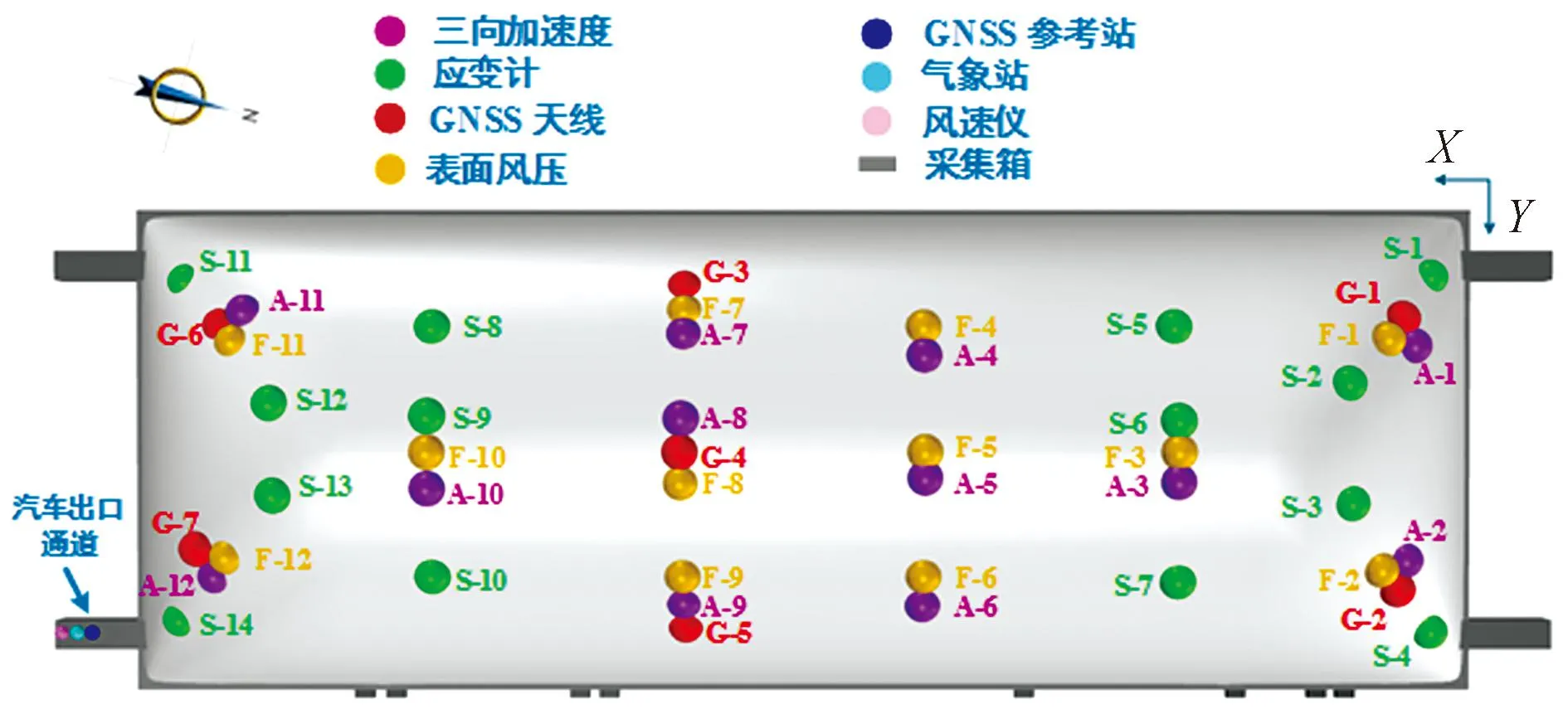

在气承式膜结构健康监测中,为了全面地反映整个气膜煤棚的运行状态,测点数量越多、种类越齐全时所测得的数据就越全面。然而在实际工程案例中,往往由于多方面的限制条件,例如结构特点、现场条件、成本等多方面因素,现场布置的传感器种类与数量较少;同时,传感器布设方式对于后期传感器安装便利性以及采集的数据准确度有极大的影响。所以,为较为全面地反映结构的响应状态,在数量与种类有限的传感器布设条件下、监测点位置的选择显得极为重要。测点布置应遵循以下原则:1)根据结构自身特性,并结合现场具备的安装条件布置测点;2)在高度上尽量分散,尽量对称布置;3)在结构响应较大的位置集中布置测点。

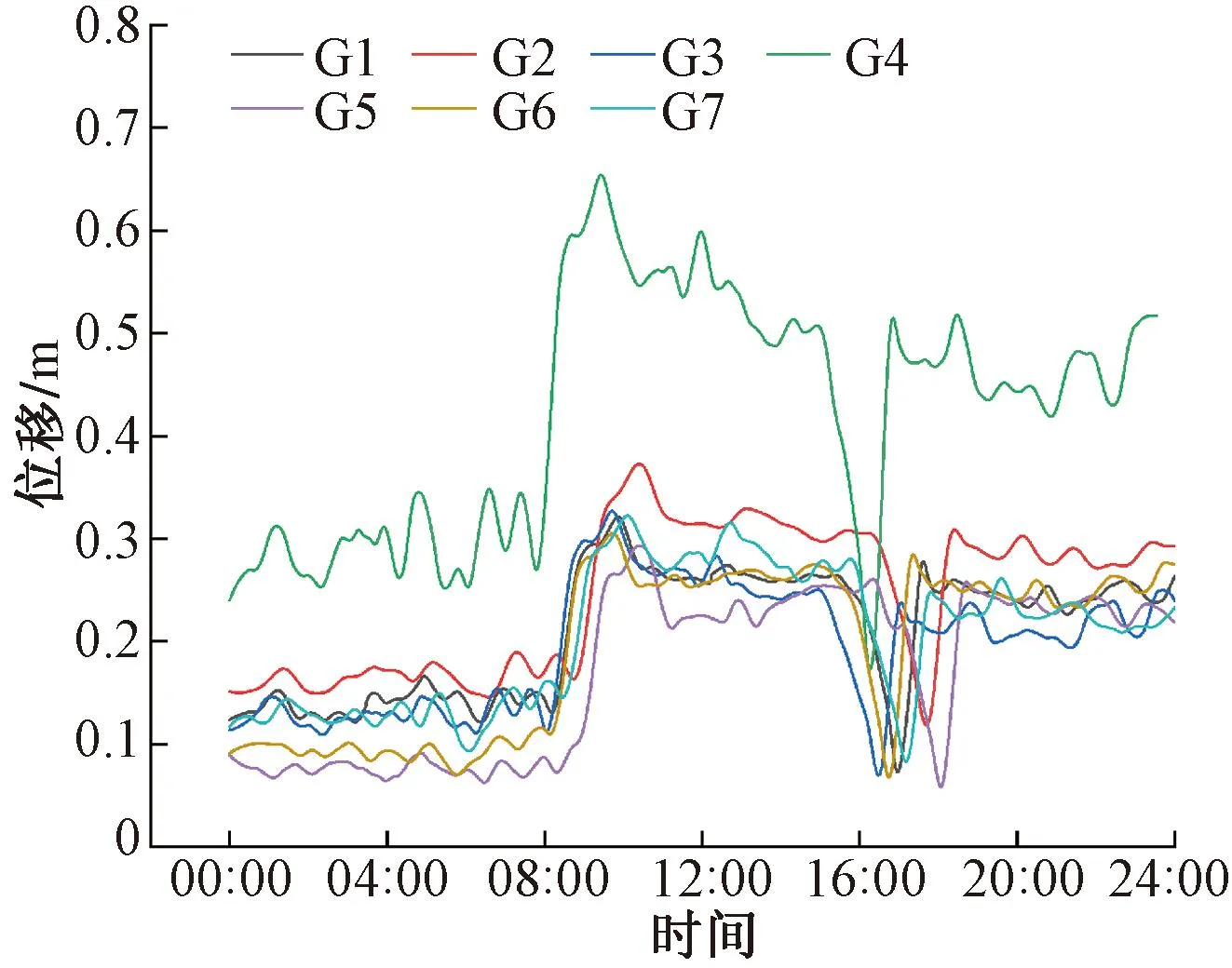

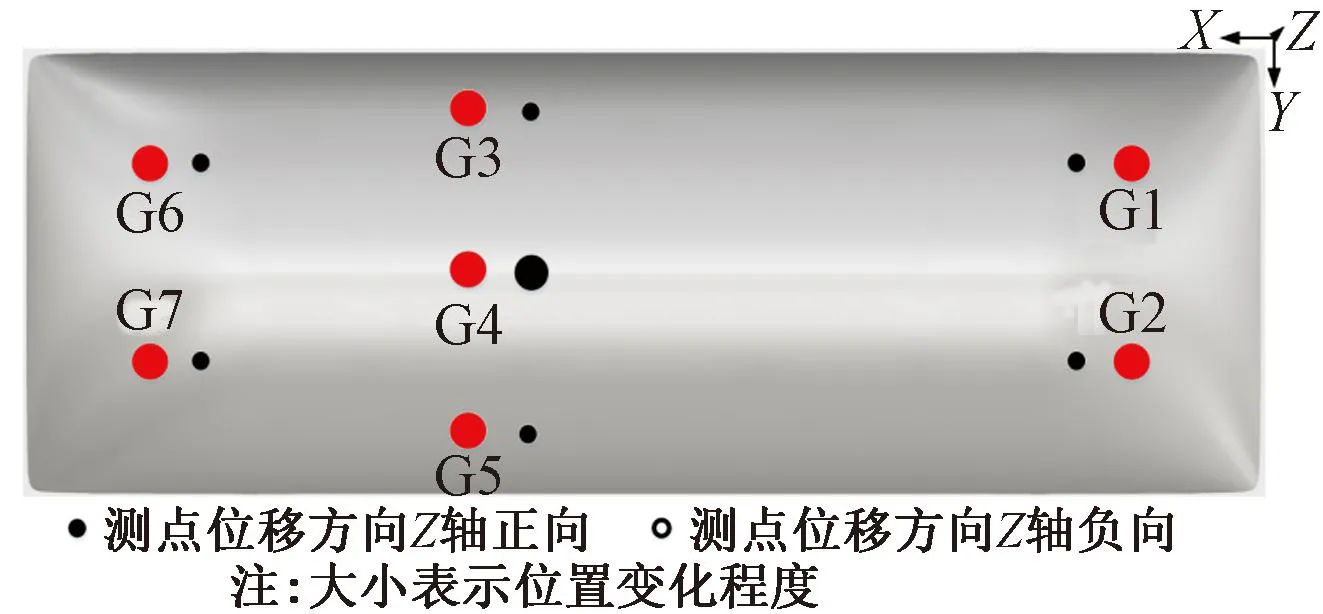

本项目测点布置图如图2所示,主要仪器有三向加速度计、应变计、GNSS天线和表面风压计。仪器在膜面上对称布置,在角部区域集中布置。

图2 测点布置

2 内压调整

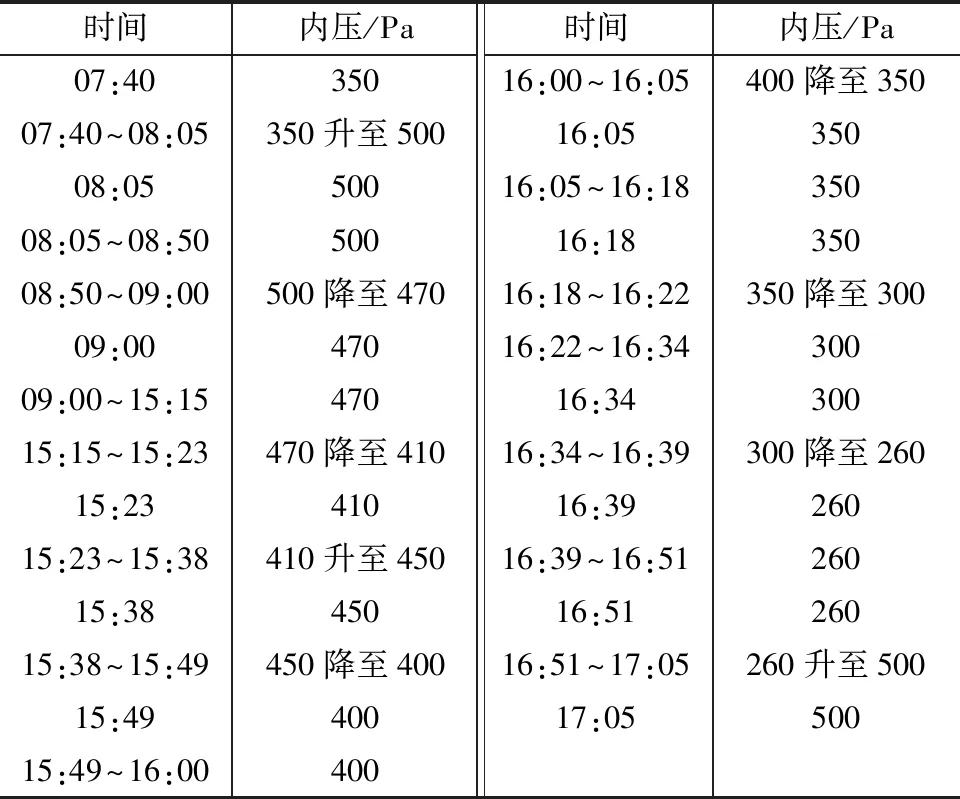

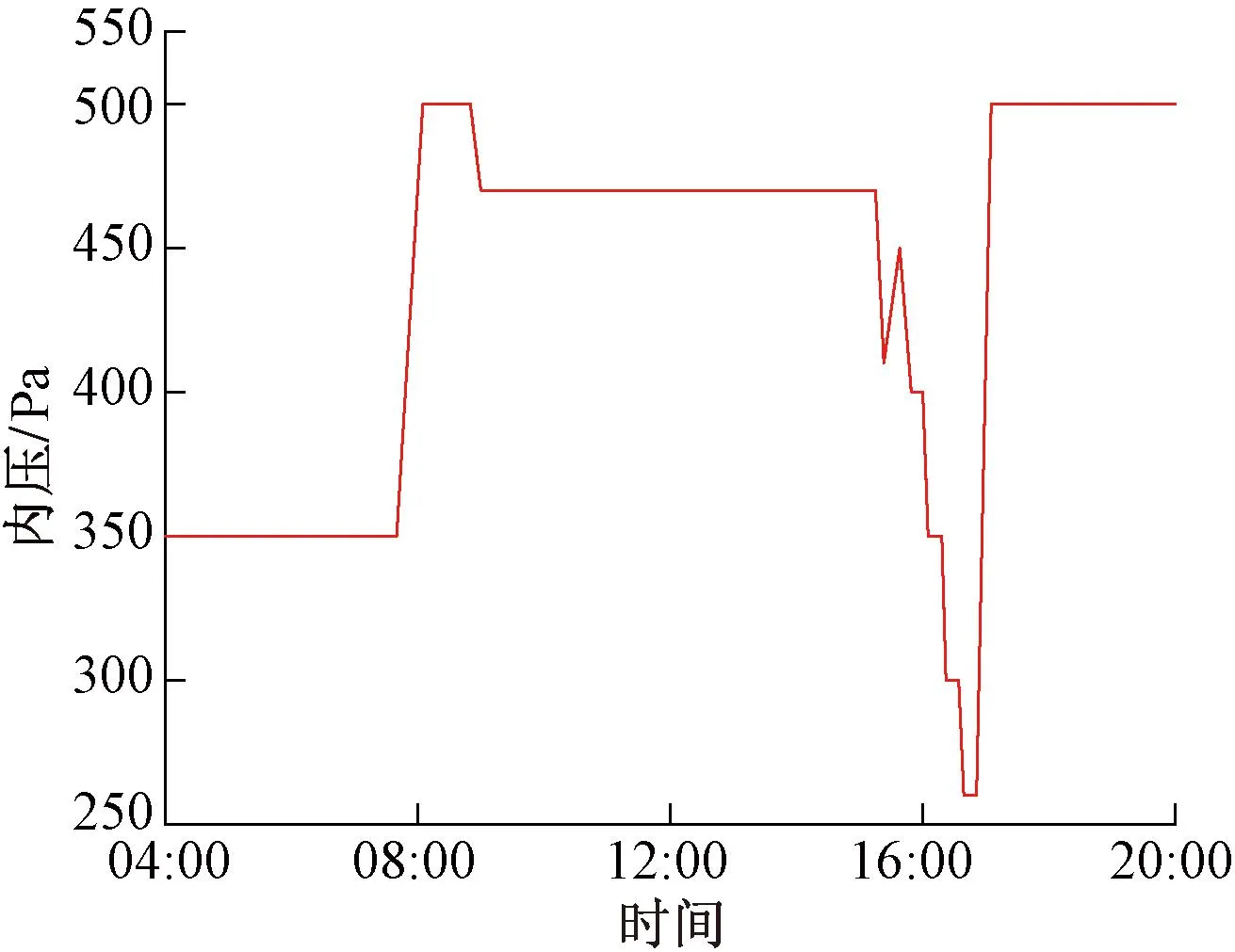

2021年7月23日,台风“烟花”逐渐靠近乐清市,但是并未进入7级风圈,当日风速4~5级,因此风速对整个内压调整过程并无影响。#3煤棚经过了三次内压调整,图3为内压变化曲线。从图3可以得出,整个内压调整主要分为内压上升、内压维持和内压下降三种状态。其中内压维持有4个时间段,内压上升有2个时间段,内压下降有2个时间段,内压随时间的具体变化见表1。

表1 内压变化记录

图3 内压变化曲线

3 位移实测值

3.1 350Pa升至500Pa实测位移分析

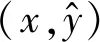

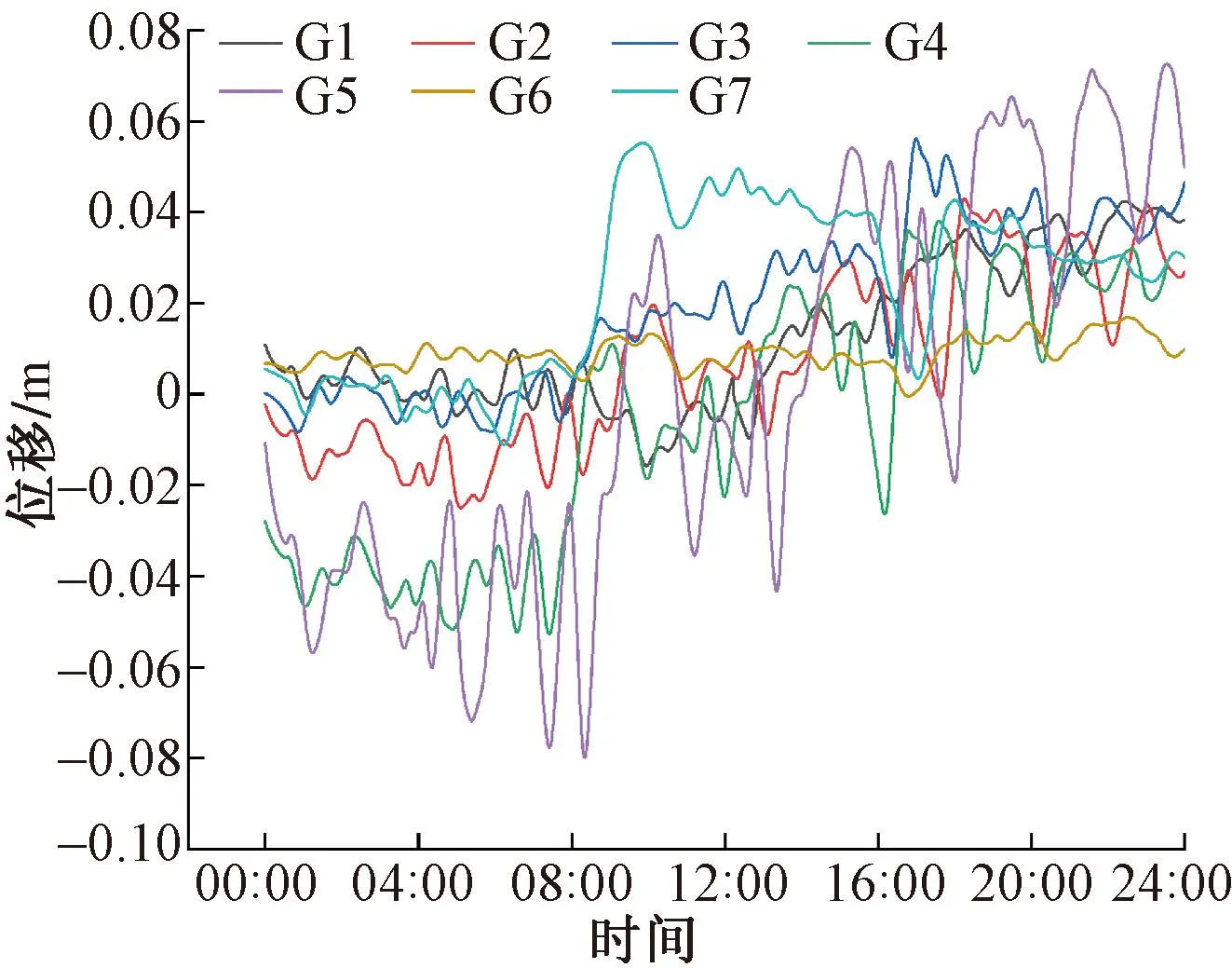

如图3和表1所示,在7:40进行了第一次升压测试,将内压从350Pa升至500Pa,此过程共经历了25min。对应此时的实测位移如图4所示,7个测点的Z向位移均具有大幅度的脉冲变化。表2为升压时测点Z向实测位移变化值,其中位于气膜煤棚中部位置的G4测点的实测位移变化最大,变化量为0.30m;X、Y向实测位移几乎没有变化。从图4(g)也可以发现,相较于其他测点,位于气膜煤棚东南侧的G7测点在Y向位移变化也比较明显,变化幅度为0.07m。综上所述,升压过程中,Z向位移变化最为显著,按位移响应程度排序,Z向>>Y向>X向。

表2 内压由350Pa升至500Pa实测Z向位移

图4 实测位移

3.2 内压维持阶段实测位移分析

在8:05升压至500Pa后,维持此状态45min,如图4所示,各个测点在Z向位移随着时间依然有略微的上升,而X、Y向位移没有明显变化。

图4和表1显示在8:50开始通过10min降压,将压强从500Pa降至470Pa,这段时间内,G1~G7测点的Z向位移有显著的下降,并且各测点下降位移的差别不大,X、Y向位移在平衡值上下波动。

后维持470Pa内压6h15min,可以从图4中看出,在这段时间内,X、Y、Z向位移在平衡点位置处有微小的波动,这是由于外部风荷载作用于膜面,同时气膜内部的气体会反向作用于膜面,对膜面产生了风致振动响应。

3.3 470Pa降至260Pa实测位移分析

从图4和表1可以看出,在15:15到16:51这段时间内,共进行了5次降压,分别是15:15~15:23内压从470Pa降至410Pa、15:38~15:49内压从450Pa降至400Pa、16:00~16:05内压从400Pa降至350Pa、16:18~16:22内压从350Pa降至300Pa、16:34~16:39历经5min内压从300Pa降至260Pa。在一整段连续降压的时间内,内压从470Pa降至260Pa。

本文取在内压260Pa时的测点坐标为位移初始基准坐标,260Pa是正常内压,从260Pa上升与下降是为了模拟煤棚在调压过程的变化情况,由正常内压调至其他压强。Z向位移小于0表明结构此时的膜面外形剖视线要低于基准状态,从图4(e)、(f)中可以比较明显地看出,在16:39内压到达260Pa后,Z向位移会降到0.00m以下,这是由于加压后会致使索应力整体分布情况发生较大改变,中心处索膜接触力增大,边缘处索膜接触力减小,在膜结构边缘附近甚至会出现较大面积的索膜分离区,致使膜面相对索网发生相对位移现象。而泄压后虽然索膜接触力重新变得更加均匀,但始终未能超过相对摩擦力的约束,这种相对位移也未能消除。

从表3、图4可以看出,G4测点的Z向位移变化最大,由此可以看出降压对位于气膜煤棚中部位置G4测点的Z向位移影响最大,变化量为0.60m。在升压降压过程中,由于气膜煤棚四周位移累积,四周会向外扩张或者内缩,而且内部气体在风机运作时处于紊乱状态,因此会形成突变,待一段时间后会恢复稳定状态。综上所述,在降压时,Z向位移变化最为显著,按位移响应程度排序,Z向>>Y向>X向。

表3 内压由470Pa降至260Pa实测Z向位移

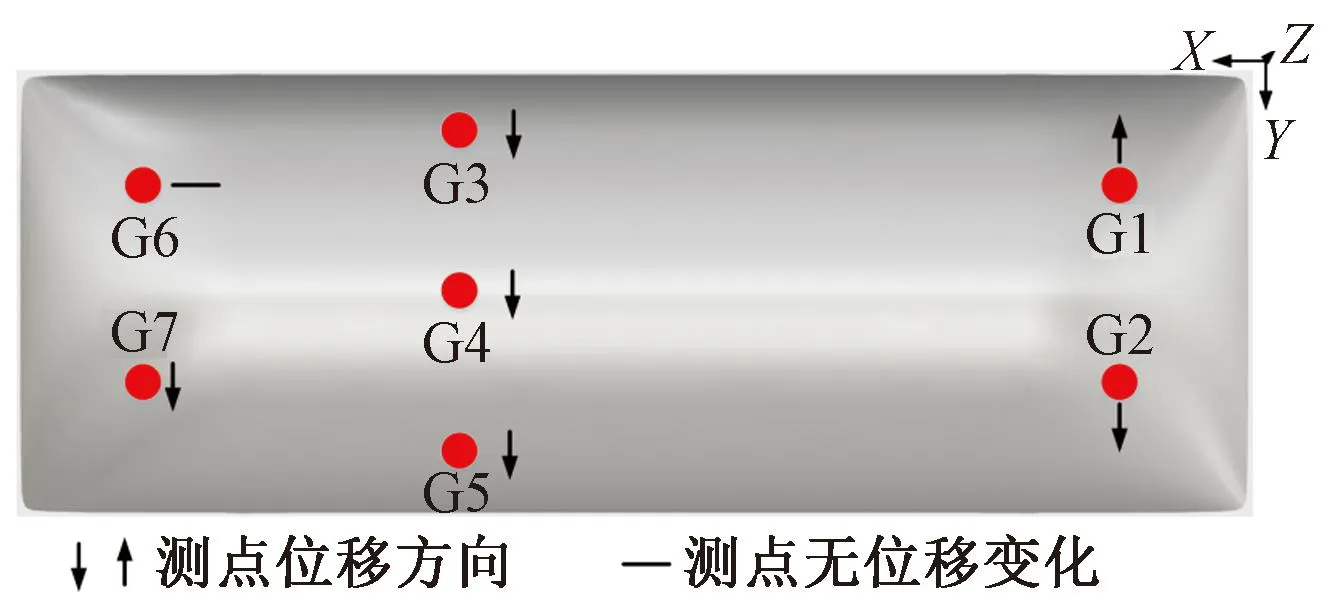

图5~7显示了经过Loess滤波器处理后的7个测点位移变化曲线。如图5所示,伴随着气膜内压的变化,沿X向即长度方向位移变化量较小,除G2、G4、G5测点、位移有明显阶梯形变化外,其他测点位移曲线围绕某平衡值上下波动。如图6所示,在350Pa升至500Pa时,G3、G4、G5、G7测点膜面出现位移显著上升,在15:15~16:51这段时间内,内压迅速下降,随后迅速上升,各测点Y向位移曲线形成“凹陷”,G1、G2测点膜面变化非常小,G6测点膜面保持平稳状态。如图7所示,随着内压变化,Z向位移最显著,位移曲线呈现出与内压变化曲线相似的趋势,先升后凹,位于气膜煤棚顶部的G4测点不同于其他测点,此测点位移响应最大,大约为0.3m,其余各测点曲线变化相似。

图6 Loess滤波器处理后的Y向位移

图7 Loess滤波器处理后的Z向位移

为形象地表示膜面变形趋势,选取了气膜煤棚在内压350Pa升至500Pa时的变化情况。图8、9分别为内压升高X、Y、Z向膜面的变化趋势。从图8中可以得到,在煤棚内压由350Pa升压至500Pa过程中,膜面7个位移测点沿X轴向中部靠拢,顶部位置沿X向保持不变,但由于当时的风力条件和加压后索网内力重分布,导致G3、G5测点的膜面产生绕G4测点扭转的趋势。由图9所示,在升压过程中,膜面呈现外扩的变形趋势,在气膜角部区域此特征尤其明显。气膜中部位置由于气膜西侧为开阔的空地,在膜面因充气发生变形时受到持续的风力作用,影响了气膜充气形态,导致出现沿Y向正向的位移。由图10可知,在沿X、Y、Z三向变形中,Z向位移变化最大,变形最为明显,而且变化趋势相同,皆沿Z轴正向变形,即膜面上升。其中,在7个测点中,顶部位移最为明显,说明顶部变形为四周区域变形累积的结果。

图8 内压升高时X向膜面变化趋势

图9 内压升高时膜Y向膜面变化趋势

图10 内压升高时膜Z向膜面变化趋势

综上所述,在气膜升压时,膜面会呈现外扩趋势,中部以及顶部位置位移响应很明显,设计人员进行气膜结构设计时,可以考虑通过索网加密或加大索网直径措施来加强中部区域的结构强度。

4 基于ANSYS的升压位移响应分析

基于工程实例,建立了一个长317m、宽115m、高45m的长矩形气承式膜结构,采用斜交索网结构。材料属性为:膜材厚度为1.2mm,材料的密度为 1200kg/m3,经、纬向的弹性模量为Ex=Ey=1.1×109N/m2,泊松比νx=νy=0.4;钢索的直径为20mm,弹性模量E=1.6×1011N/m2,泊松比v=0.3。

将上述参数输入到ANSYS APDL有限元软件中,膜面采用Shell 41单元,设置忽略膜面的弯曲刚度,钢索采用仅受拉的Link 10单元,采用Conact175 点-面接触单元建立索和膜之间的接触关系,不考虑索膜之间的摩擦接触问题,两者按共享节点进行处理,开启大变形效应,忽略材料非线性,对气承式膜结构划分网格,如图11所示。

图11 气承式膜结构的网格划分

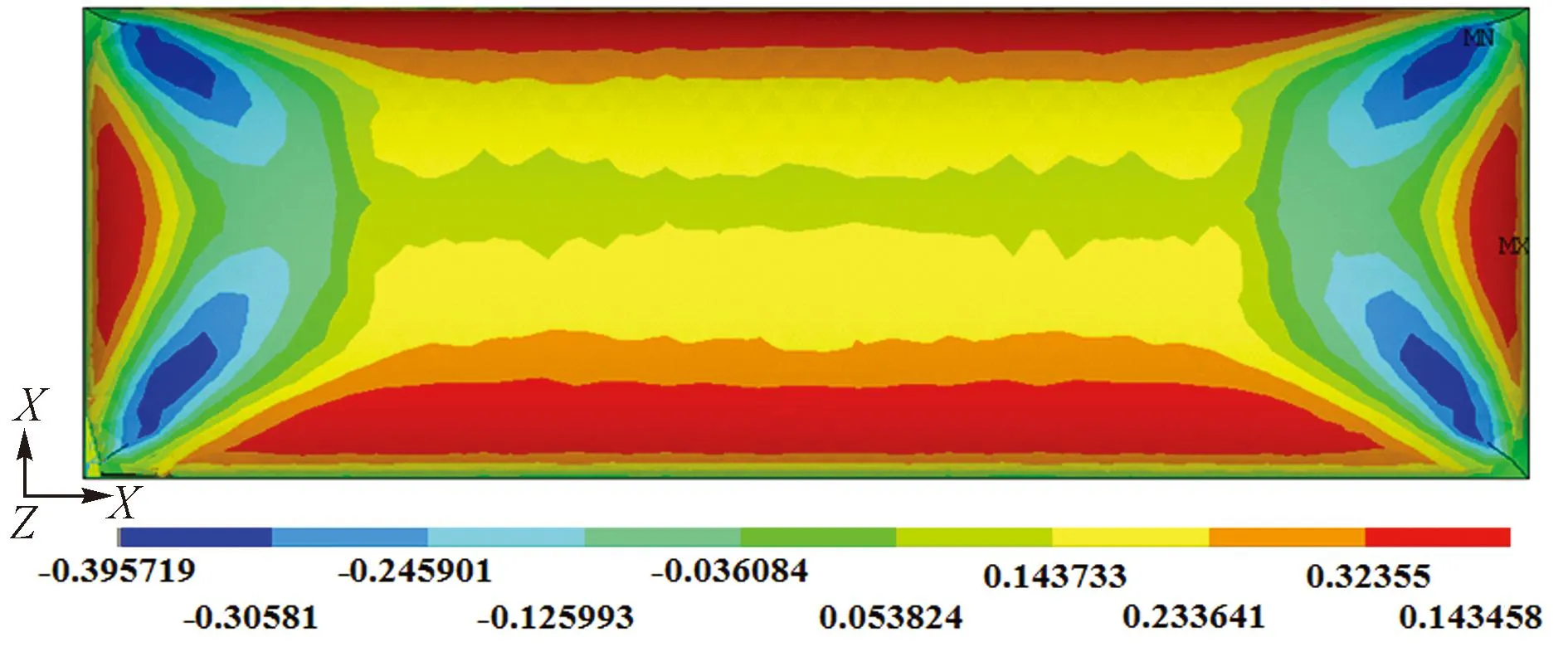

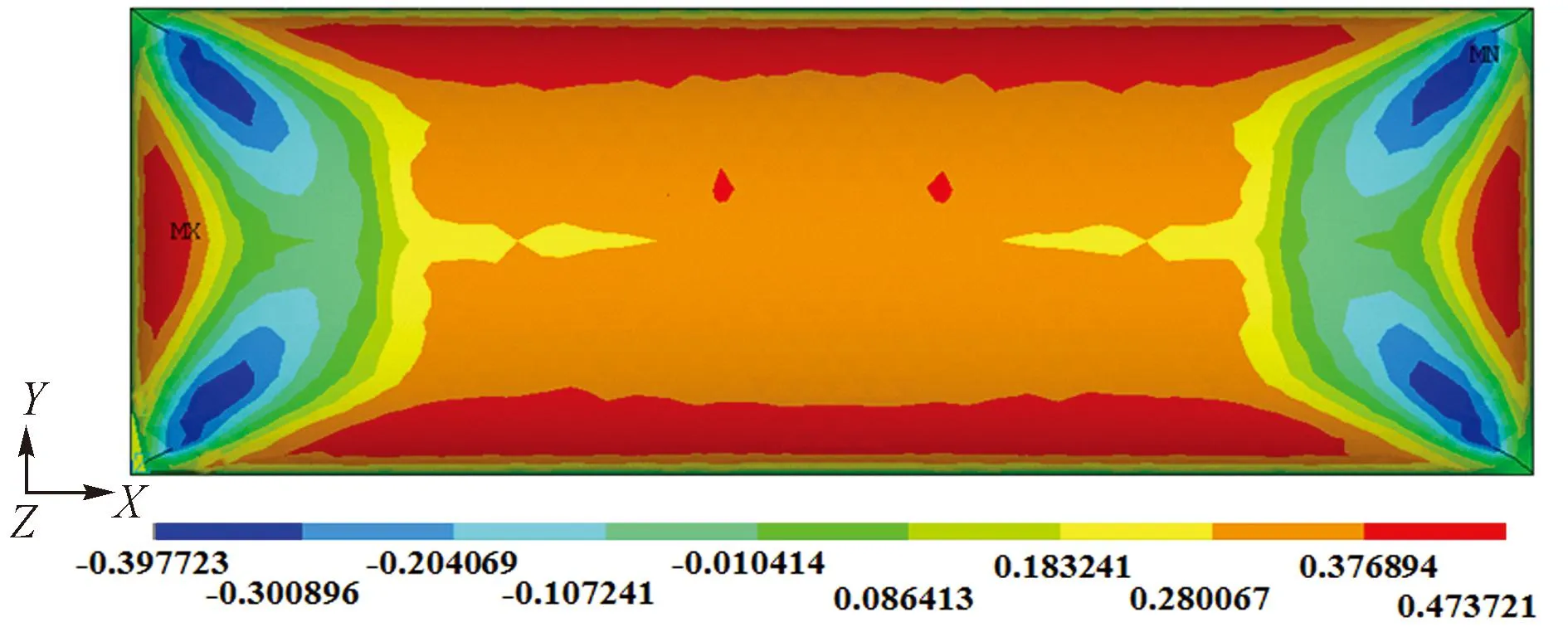

边界条件设置为四周与地面全约束,以面荷载的形式向膜面施加内压,得到气承式膜结构在不同内压下的位移响应。限于篇幅,本文只模拟计算气膜煤棚从350Pa升压至500Pa的位移响应。图12为气膜在350Pa下的位移云图,图13为气膜在500Pa下的位移云图。由图12可知,长度与跨度方向的中部位置都呈现向上的位移,在四个角部的脊部膜面向下凹陷,说明中部的位移上升是四周凹陷导致的累计位移,同时说明无法忽视现有的模型在角部的曲率问题。由图13可以看到,中间红色云图部分的面积增大,说明膜面沿Z轴向上运动。

图12 350Pa内压下气承式膜结构的Z向位移/m

图13 500Pa内压下气承式膜结构的Z向位移/m

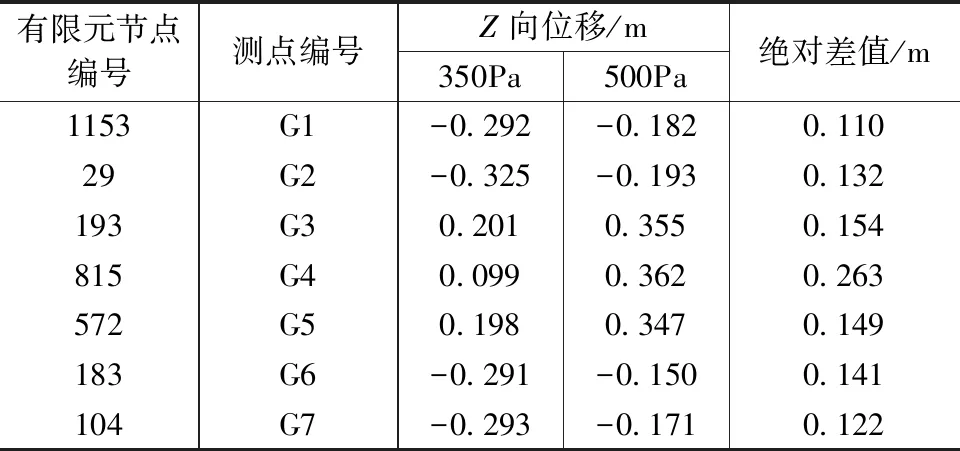

表4为在ANSYS中提出的节点位移,每个节点对应于实测点在实际结构中的位置。从表4可以得出,位于结构中部的193、815、572节点的位移变化幅度较大,其中815节点即G4测点的位移变化最大,为0.263m。

表4 节点在不同内压下的Z向位移

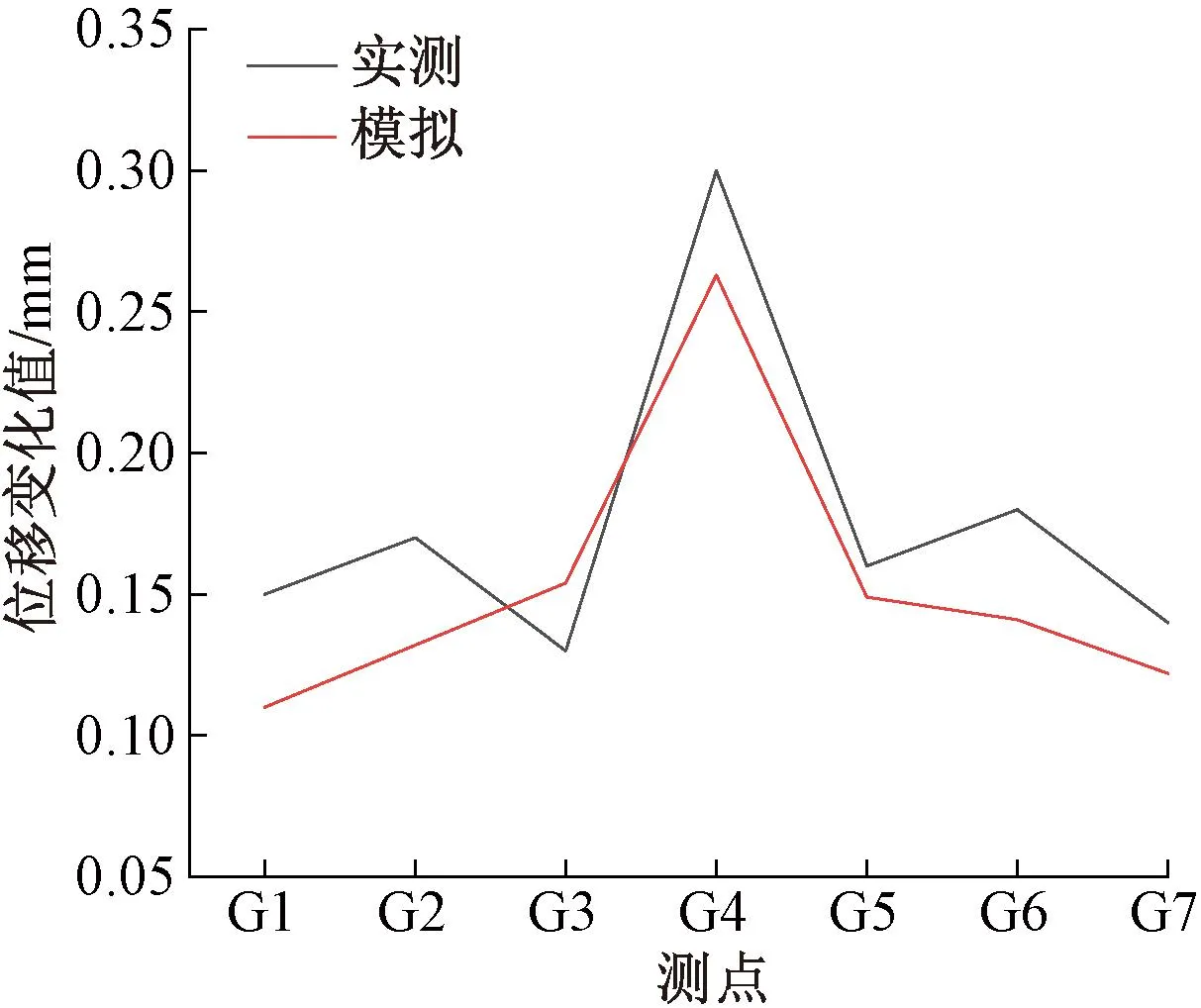

图14为内压由350Pa升至500Pa时的实测位移变化值和模拟位移变化值的曲线。从图中可以得到,实测位移变化值曲线高于模拟曲线,同时无法忽视在角部区域的G1、G2、G6、G7测点的位移差异,但是从位移变化值分布来看,模拟值与实测值较为接近,中部区域的变化要比角部区域的更为显著,这是由于笔者在模拟时未考虑索膜之间的摩擦接触问题,两者按共享节点进行处理,这样就相当于增大了索网的约束。而当时实际的升降压试验确实造成了索膜间相对的位移,所以结果比模拟值偏大。

图14 350Pa升至500Pa实测与模拟位移变化值

5 结论

基于大跨度气承式膜结构煤棚布设的健康监测系统,得到了结构在台风来临前升降压-保压测试下的实测位移响应,通过ANSYS建立了有限元模型,对其进行了不同内压下的初始形态分析,对比了在升降压状态下测点位置位移响应的实测值与模拟值,得到了以下结论:

(1)气承式膜结构在升压过程中膜面沿Z轴向上运动,并且在此过程中膜面呈现外扩的趋势,在降压过程中膜面沿Z轴向下运动,升降压时结构X与Y向变形很小,主要沿Z轴上下运动,在内压变化时膜面整体形状易受外界风荷载影响。

(2)在Z向,位于膜中部区域的G4测点的实测位移在350Pa内压下为0.099m,在500Pa内压下的位移为0.362m,位移的绝对差值为0.263m,相较于角部区域的G3测点,在350Pa内压下的位移为0.201m,在500Pa内压下的位移为0.355m,位移的绝对差值为0.153m,可以得出中部区域的变化要比角部区域的更为显著。

(3)气承式膜结构升降压过程中位移响应主要集中在结构中部,另外,在结构角部,位移模拟值的分布形式与实测值有较大差别,因此在实际工程中,模拟值的准确性需要更多的探索与研究,实测位移值要大于模拟值,但实测值与模拟值均呈现出中部响应大于四周相应的分布形式。