基于多传感器采集轴重信号的公路货车不停车称重系统

刘沙,伍银波

(1.河南省计量测试科学研究院,郑州 450000;2.广东技术师范大学 自动化学院,广州 510665)

近年来,公路货车超限超载运输问题越来越严重,不仅影响了公路交通安全,也影响了货物运输效率[1]。为了有效治理超限超载运输问题,相关部门在近些年提出了关于公路制度改革的一些政策,包括逐步推进不停车称重检测系统建设[2-4]。

早期国内关于公路货车不停车称重系统的研究主要集中在收费、测速等方面,而在数据采集、称重方面的研究较少[5]。目前国内对于公路货车超限超载治理主要通过入口称重方式实现,该方法主要通过在公路上设置称重设施来检测货车是否超载超限,同时还要求货车必须在指定时间内驶离称重设施,且不能停留和进行其他操作,不适用于大型或超长车辆[6-8]。为解决上述问题,一些专家学者提出了很多具有研究意义的公路货车不停车称重系统,如基于系统关联性的称重系统、基于特高频传感器的称重系统,这2 种系统在实际应用上能够实现非接触式称重,同时记录车辆其他属性信息,具有一定的应用价值,但是在动态称重方面,测量精度比较低,缺少对行驶车辆各种干扰因素的深度分析,在信号采集上处理方法不够优秀[9-11]。因此,本文提出基于多传感器采集轴重信号的公路货车不停车称重系统,解决上述称重系统中存在的问题。

1 公路货车不停车称重系统硬件设计

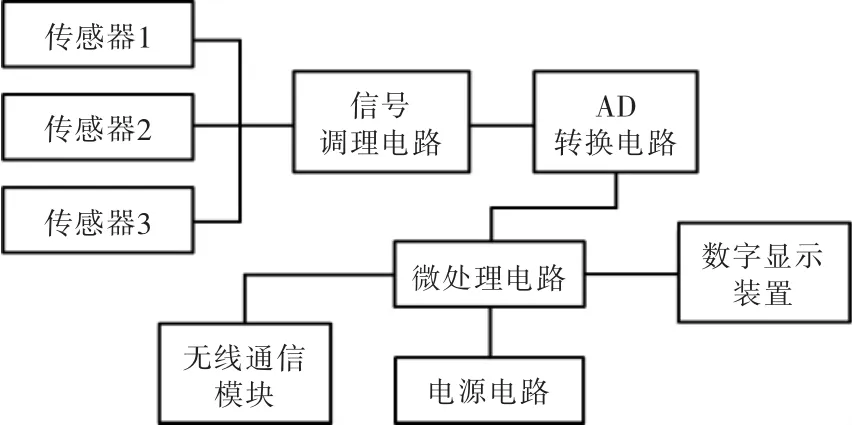

在称重系统的硬件设计上,主要针对系统信号采集问题,设计信号采集模块。基于多传感器的信号采集模块硬件设计主要包括传感器及其电路、信号调理电路、AD 转换电路、微处理器电路、无线通讯模块和电源电路等,具体结构如图1 所示。

图1 称重系统硬件结构示意图Fig.1 Hardware structure diagram of weighing system

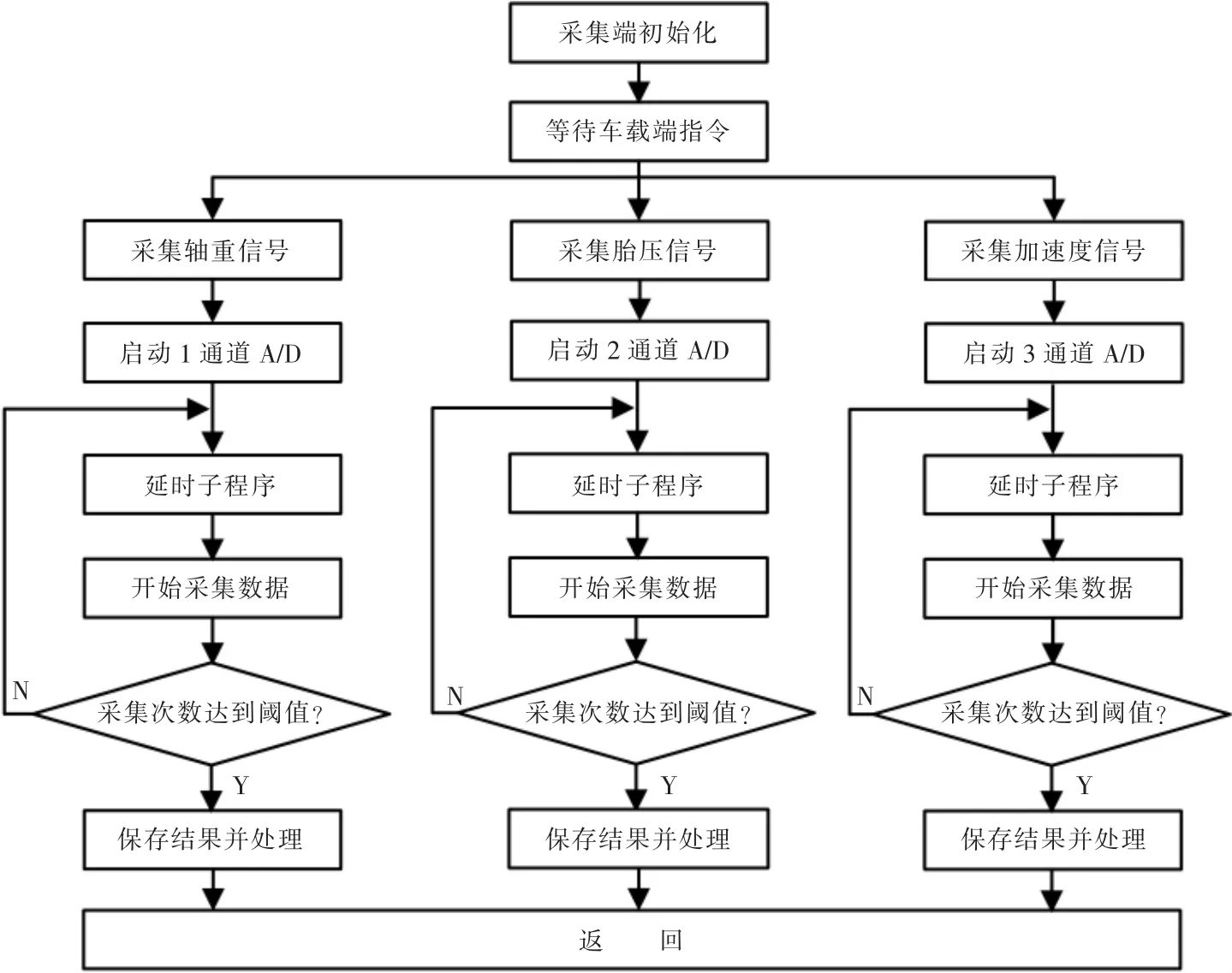

该模块采用两路无源三轴双电子不停车称重传感器作为核心,分别采集车辆的轴型和轴重信息。其中,两路传感器的输出信号分别通过AD 转换电路转化为数字信号,然后送至微处理器进行处理。多路数据采集模块电路包括双电压比较器、2 个AD 转换器(型号为MSP430F149)、电源管理芯片(型号为NCP1342)和一块大容量存储器(型号为LPC2131)等。其中,单片电压比较器能将两路信号分别放大,并进行比较。当两路信号电压差大于设定阈值时,将通过比较器的输出端输出低电平[12-14]。AD 转换芯片采用AD7606,该芯片是一种四线数字转换器,可实现高精度的模/数转换功能。电源管理芯片采用MSP430F149,该芯片具有4 路独立的电源管理功能[15]。该模块的工作流程如图2 所示。

图2 信号采集模块流程Fig.2 Flow chart of signal acquisition module

由图可知,公路货车在行驶过程中,通过多传感器采集车辆信息,通过A/D 转换器将模拟信号转换为数字信号,经过微处理后结果即可呈现在显示装置上。利用传感器获得的数据,结合软件设计内容即可实现公路货车不停车动态称重。

2 公路货车不停车称重系统软件设计

2.1 确定车辆荷载

为了得到准确的车辆荷载,需要确定多个传感器的安装位置,通常需要利用车辆轴型、车轴间距、轴长、轴宽、轴距等参数,通过现场标定确定各传感器的安装位置。结合测量车辆在路面行驶产生的振幅和频率,计算得到车辆的动态荷载。当车辆通过现场传感器时,根据采集信号的峰值计算车辆轴载。计算公式如下:

式中:w 表示车辆轴载;M1表示车辆的轴重;umax表示采集电压信号的峰值。

考虑可能存在路面不平整的情况,建立路面不平整函数:

式中:Y0表示路面不平整的幅值;η 表示路面不平整的波长;φ 表示初始相位。

在此基础上,根据车辆受力情况,建立车辆受迫振动的运动微分方程:

式中:m1和m2表示车辆非后悬挂部分的质量和后悬挂部分的质量;y1表示车轮的垂直位移;c2表示车辆后悬挂部分阻尼系数;λ1表示车辆轮胎刚度系数;y0表示地面对车轮的激励;λ2表示车辆后悬挂刚度系数;y2表示车身垂直位移;c1表示车辆后轮胎阻尼系数。

通过上述计算参数,即可计算出车辆附加动荷载为

通过车辆荷载的确定可以实现公路货车的动态称重需求。为了更好地判断车道中车辆的动态变化情况,在车辆动态称重的基础上,检测车辆轨迹线横向位置,进一步判断车辆的状态。

2.2 检测车辆轨迹线横向位置

当车辆经过称重台时,会产生一个振动信号,通过分析振动信号中的频率成分,就可以实现对车辆行驶轨迹线横向位置的检测。这是因为当车辆经过称重台时,振动信号中的低频成分被放大,而高频成分则被滤除。由此可以提取出车辆经过称重台时的横向位置信息。由于车轴的转动并不是匀速的,因此振动信号在经过称重台时也会产生相应的变化。同时由于高频信号非常容易受到干扰,因此本系统采用了一种基于卡尔曼滤波的数字滤波器对车辆通过称重台时车轮轴向横向位移进行补偿。卡尔曼滤波器用卡尔曼算法对低频振动信号进行处理,可以得到车轮轴向横向位移与初始值之间的误差。同时为了防止测量过程中车轮轴向横向位移数据出现波动而影响检测结果,使用了一种自适应阈值滤波方法。当测量值与阈值之间误差超过设定的阈值时,该算法会将测量结果输出为高电平来进行报警。经实验验证,该滤波方法能有效抑制车辆通过称重台时的高频振动信号。在获得补偿后的振动信号后,计算车辆的行驶速度和轴距,再根据传感器的轴数对车辆进行分类。相关计算公式如下:

式中:v 表示车辆行驶速度;L 表示行驶距离;t0表示初始检测时刻;t1表示检测结束时刻;d 表示轴距。

将上述计算结果与采集信号的时间波形相结合,可得到车辆估计在路面上的横向位置,实现更精准的车辆动态称重。至此,公路货车不停车称重系统设计完成。

3 系统性能测试与分析

3.1 测试对象

在公路货车不停车称重系统软硬件开发设计完成后,对系统的应用性能展开测试,在测试结束后,根据多组测试结果对称重系统的抗干扰能力进行分析与讨论。

公路货车不停车称重系统测试的对象为六轮载货货车,在系统性能测试开始前,对货车的轮胎胎压值进行标定,具体数据如表1 所示。数据的实际采集过程是,在货车载重为0 的节点,每次增重500 kg 载物,一直增加到10000 kg,每增加1 次记录1 次数据,将测量数据作为测试样本数据。将测试样本数据作为称重系统的输入,针对称重系统的抗干扰性能设计信号采集干扰测试方案和系统精度测试方案,通过这2 组测试验证称重系统的抗干扰性能。

表1 不同荷载下各轮胎胎压数值表(kap)Tab.1 Numerical of tire pressure under different loads(kap)

3.2 信号采集干扰测试结果及分析

在信号采集干扰测试中,在相同配置的计算机搭载称重系统并运行,在任务完成后,利用计算机输出信号采集的延迟时间,测试结果如图3 所示。图中曲线a 表示系统通信距离不超过50 m 时的信号采集延迟情况,曲线b 表示系统距离超过50 m时的信号采集延迟情况。观察图中显示的测试结果可以看出,提出的车辆称重系统在2 种通信情况下,信号采集延迟均比较小,说明受到通信距离干扰较小,系统运行稳定。

图3 信号延迟时间测试结果Fig.3 Test results of signal delay time

3.3 系统精度测试结果及分析

系统精度测试中,主要包括线性测试、重复性测试以及偏载测试,使用测力机测试。测力机结构如图4 所示。

图4 测力机测试结构示意图Fig.4 Schematic diagram of testing structure of force measuring machine

在测试过程中,将称重台安放在测力机平台上,适当调整位置,与计算机连接,在称重板中心点按照不同载荷量进行加载测试,并记录各个测试点的数值。测试结果如图5 所示。

图5 系统精度测试结果Fig.5 System accuracy test results

按照以往的测试标准,线性误差和重复性误差需满足精度≤0.2%FS,偏载误差需要满足精度≤2%FS。从图中显示的测试结果可以看出,提出的基于多传感器采集轴重信号的称重系统的线性误差、重复性误差和偏载误差满足上述标准。由此可知,提出的多传感器采集轴重信号的称重系统称重误差小、精度高。

将系统精度测试结果与信号采集干扰测试结果相结合,经过综合分析可知,提出的基于多传感器采集轴重信号的公路货车不停车称重系统系统精度高、信号采集稳定可靠延迟小。

4 结语

本论文提出了一种基于多传感器采集轴重信号的公路货车不停车称重系统,并对该系统的关键技术进行了研究。该系统可同时检测车辆轴型、轴重、总重及时间等信息,并可将相关数据实时传送到监控中心进行保存和处理,同时还可为相关部门提供其他工作的数据支撑。本系统具有称重准确、实时显示、操作简单和信号干扰小等优点,适用于对货车超载超限治理。

由于本论文所设计的公路货车不停车称重系统还存在一些问题,如:数据采集部分在信号传输过程中会出现断线现象、车辆经过时会有一定的振动干扰等。在下一步研究中,将在此基础上对本系统进行进一步改进和完善,以更好地服务于公路货运行业。