基于DSP 的进给机构探测测试系统的设计

王尚宇,岳凤英,赵帆,张仰成

(1.中北大学 电气与控制工程学院,太原 030051;2.北京卫星制造厂有限公司,北京 100094)

随着电机在探测、钻取领域运用的越来越广泛,且对电机运动控制精度要求越来越高。目前存在大量复杂环境探测实验的进行,为在模拟复杂环境中进行测试验证,本文设计了一种新型测试系统总控单元。自主流程主控模块以ARM 芯片为核心,利用端口映射连接下级的采集存储模块和进给机构控制模块,执行全局控制。采集存储模块以FPGA 作为控制核心,主要负责模拟量采集、存储,以及LVDS数据的接收存储分发。为避免底层控制模块的故障对主流程的影响,进给机构控制模块采用独立控制方式,选用DSP 作为主控芯片。上位机通过Qt 软件设计开发,采用模块化设计思想,充分考虑了系统维护性和可扩展性,以及测试效率,从而减少了后期系统维护的周期与成本。

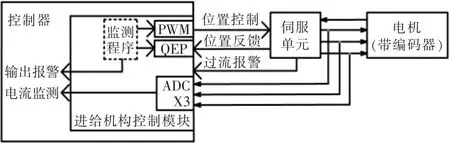

1 总控单元整体设计

总控单元由于控制任务多,实时性强,因此将总控单元分为自顶向下的两级控制结构。总控单元功能结构如图1 所示。该结构主要由自主流程主控模块、采集存储模块、进给机构控制模块组成。自主流程主控模块负责整个测试流程控制,包括时序控制、时统管理、指令控制、上位机交互等功能的实现。采集存储模块负责所有测试数据的采集及处理,包括1553B 总线数据接收、上传显示及遥测下传、LVDS 数据接收及存储、传感器数据采集与存储。进给机构控制模块负责进给机构电机的运动控制,包含运动模式、运动参数等内容,同时监测限位开关触发信号、采集电机转速。

图1 总控单元结构图Fig.1 Overall control unit structure diagram

2 进给机构控制模块

为避免测试流程命令收发、数据存储与进给机构控制相互影响,进给机构控制由进给机构控制模块单独控制,内置恒速控制与速度曲线模拟控制双模式,控制方式为PWM 位置指令控制;机构总行程由结构设计保证,行程到位控制有两种方式,第一种由编码器旋转角度确定到位,第二种由行程到位开关确定到位[1]。两种方式均可由进给机构控制模块获取,触发停机状态并向电机驱动器发出停机抱闸指令。

进给机构伺服电机的运动控制主要由进给机构控制系统模块来负责,这里选择TI 公司的TMS320F28335作为电机运动控制芯片。这是一款TI 公司生产的高性能TMS320C28X 系列32 位浮点DSP 处理器,其浮点运算单元,用户可快速编写控制算法而无需在处理小数操作上耗费过多的时间和精力[2-3]。该芯片具有150 MHz 的高速处理能力,有多达18 路的PWM输出,其中6 路为专有的高精度HRPWM 输出,12位16 道ADC,可以充分发挥DSP 在电机控制方面的优势。

2.1 进给机构控制原理

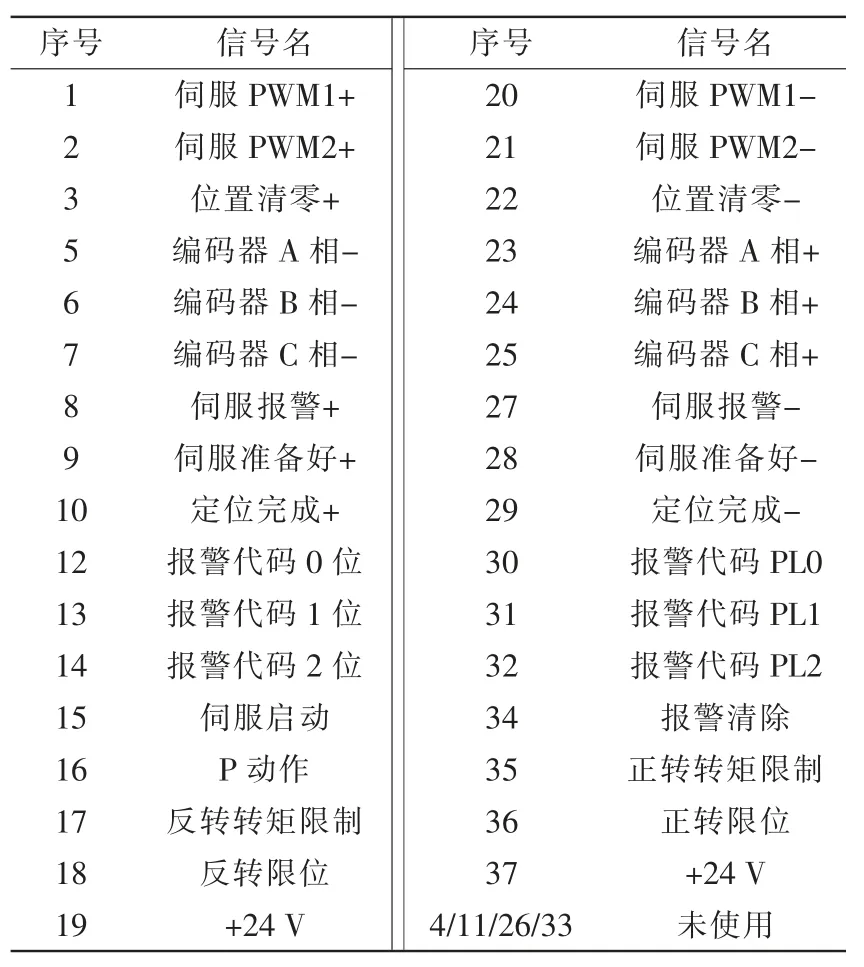

配置安川伺服单元SGD7S-5R5A 系列为进给机构所选伺服电机。根据进给机构的机械结构形式,进给机构伺服电机进行速度控制时,归根结底是按时间进行位置控制,故电机控制方式选择为位置环控制。由于单独的电机加伺服独立成闭环,因此对编码器输出位置脉冲信号的接收仅起到监测作用,不参与整体模块控制[4]。电机控制原理如图2所示。

图2 电机控制原理图Fig.2 Motor control schematic diagram

通过DSP 产生的PWM 波形对电机进行控制,同时电机自带的编码器反馈的位置信号通过伺服单元,进入进给机构控制模块的QEP 端口进行脉冲计数,并读取QEP 当前的计数值,用来实时监测电机速度偏差[5]。伺服电机尾部安装的24 位编码器每圈可输出16777216 个脉冲,伺服单元可接受的CCW格式脉冲位置指令最大频率为4 MHz。进给机构要求的最大移动速度为0.1 m/s,假设进给机构的丝杠导程为4 mm,则可换算要达到最大移动速度,电机瞬时角速度最大为25 圈/s。若脉冲位置指令频率与编码器输出脉冲频率为1∶1,最大电机瞬时角速度对应的脉冲位置指令频率脉冲频率为419430400 Hz,远远大于可接受频率4 MHz。因此,需至少设置脉冲频率比为419.430400/4≈105,放大取整为200,在该设置条件下,每输入一个位置脉冲,电机转动200个编码器脉冲角度,由编码器每圈输出1677216 个脉冲可折合约为0.004°。故理论上伺服电机在最大速度运动的条件下,单脉冲可实现角度调整精度0.004°,极大的提高了电机运动控制的精度。

2.2 进给机构电路设计

进给机构控制模块主要负责电机的运动控制,从而带动进给机构运动。DSP 芯片内部具有QEP 模块,可用于电机自带的编码器脉冲信号的接收,其内部集成的SPI 接口可用于与其它模块高速通信[6];丰富的GPIO 引脚和中断引脚可用于握手通信控制。根据外围设备功能,该进给机构控制模块包括时钟电路、PWM 驱动电路、QEP 接收部分接口电路、进给机构限位开关电路、SPI 接口电路、急停控制电路。进给机构速度提升、行进段速度调节范围与行程机械设计、电机性能、驱动器性能有关,对于所选的电机控制芯片DSP,速度控制和其控制精度均可以达到良好的效果。

2.2.1 时钟电路

DSP 的时钟电路,一共有两种方案可供选择:第一种是使用外部时钟源,即有源晶振,将晶振连接到X1 引脚上或者XCLKIN 引脚上,X2 接地。另一种是由振荡器产生时钟,用一个晶体和两个电容组成的电路分别连接到X1 和X2 引脚上。在本时钟电路设计中采用25 MHz 有源晶振给DSP 提供时钟。

2.2.2 PWM 驱动电路

DSP 通过PWM 端口向伺服单元发送脉冲位置指令,由于电平的不匹配和隔离的需要,PWM 信号不能直接驱动伺服单元的PWM 接收端口[7]。查所选安川伺服电机手册,伺服单元的脉冲指令接收电路为光耦隔离输入,故选用同类线性驱动器SN65ALS189芯片。

2.2.3 QEP 接口电路

DSP 通过QEP 端口接收伺服单元的编码器脉冲信号,由于电平的不匹配和隔离的需要,编码器脉冲信号不能由QEP 端口接收[8]。伺服单元的脉冲驱动电路为差分线驱动器输出,参照其设计,选择高速光电耦合器6N137,将6N137 的输出信号进行电阻分压,以匹配DSP 的I/O 接口电压。

2.2.4 SPI 通信接口

DSP 通过SPI 接口与自主流程控制模块内STM32进行连接,其中STM32 为通信主机,DSP 为从机,为支持由从机发起的通信需求,特定义DSP 芯片的GPIO53 管脚为从机发起通信的握手信号,由该引脚连接STM32 的外部中断引脚,通知主机状态的STM32由从机发起通信。为在启动信号触发自主流程的同时控制电机运行,特将GPIO52 映射为外部中断输入引脚,一旦测试流程控制模块送来启动信号,进给机构可以迅速响应。

2.2.5 进给机构限位开关

为提高进给机构运动的安全性,在进给机构导轨零点位设置上限位保护开关,终点位设置下限位保护开关。限位开关输出为数字量,OC 门输出,引入控制器后,供电为+12 V,将负载替换为20 k 电阻,控制输出电流0.6 mA,远小于限位开关负载电流,并用5.1 k 电阻进行分压电平转换。

2.2.6 急停断电抱闸控制电路

为防止进给机构超轨运动,进给机构结构上设计了急停开关,配合伺服电机制动器紧急情况下执行制动。其制动器电源为电压24 V,功耗为10 W,电流不超过0.5 A。为防止制动器动作时电源波动对其他共用电源设备的干扰,故采用独立直流电源对制动器单独供电。

2.2.7 伺服单元接口

进给机构控制模块接一个PCB 板DB37 插座,与伺服单元的CN1 口相连。伺服单元控制电机输入输出接口信号定义如表1 所示。

表1 伺服单元接口定义Tab.1 Servo unit interface definition

3 软件设计

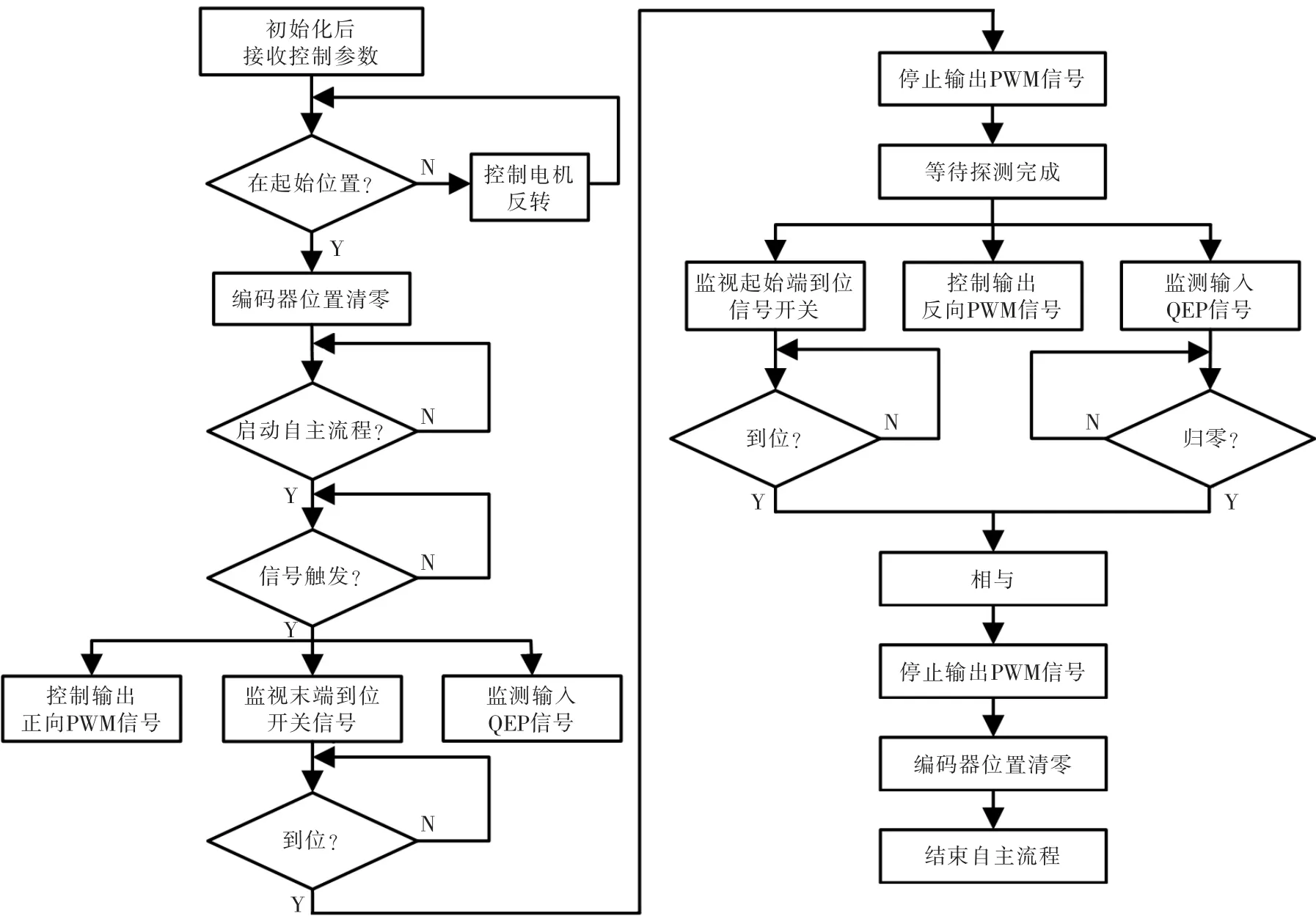

3.1 进给机构运动控制设计

使用CCS 软件对进给机构控制系统测试流程进行开发。实现在机构负载条件下对进给机构电机的控制与调速功能,具备恒速控制,速度曲线模拟控制,以及与自主流程控制软件和采集存储软件的数据交互。进给机构控制模块的软件流程如图3 所示。

图3 软件设计流程Fig.3 Software design flow chart

3.2 上位机界面设计

上位机测试软件基于Windows 平台,使用目前应用比较广泛、发展较快、功能强大的图形化编辑软件QT 进行编写。软件结构包括系统初始化模块、控制参数设置模块、控制器数据回读模块、模拟与数字量采集模块、数据显示与存储模块、数据管理模块等。其中,系统初始化模块主要负责初始化控制器参数及接口,并在软件启动后进行系统自检,控制参数设置模块主要负责进给机构电机控制参数、触发模式初始化。

4 系统测试

4.1 模拟测试平台

使用辅助软件SigmaWin+对进给机构模块进行性能测试,该软件可以对伺服电机进行初始化设置,并具有速度波形追踪和电机转速显示功能。进给机构测试平台实物图如图4 所示,测试设备上方为伺服电机且电机转轴连接进给机构行程导轨,导轨上配备有配重铝板以模拟真实探测装备。

图4 进给机构测试平台Fig.4 Feed mechanism testing platform

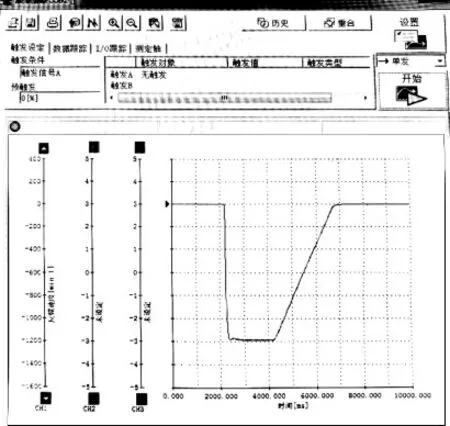

4.2 速度超调测试

速度超调体现在进给机构加速到匀速阶段时的速度超调程度。伺服电机运动的速度超调不超过3%。速度超调主要测试方法是在电机不同的运动工况下通过SigmaWin+软件对进给机构的速度曲线进行追踪,进给机构从0.08 m/s 减速到0 的速度追踪曲线,如图5 所示。

图5 0.08 m/s 减速到0 的速度曲线Fig.5 Speed curve for deceleration to 0 at 0.08 m/s

此工况下伺服电机转速为1200 r/min,如图6所示,将匀速运行阶段进行放大观察,根据匀速运动曲线可知电机转速偏差最大为1170 r/min,可得该工况下的速度超调为2.5%,故测试结果控制系统的响应性好。

图6 速度超调抓取Fig.6 Speed overshoot grab

4.3 速度稳定性测试

速度稳定性体现在电机从加速到匀速阶段时的速度抖动程度。基于进给机构控制系统的测试结果的高标准、严要求,伺服电机运动的速度平稳性即可调速范围内平稳性优于5%。速度稳定性的测试方法同速度超调,为了体现普遍适用性,选取另一种工况进行测试,选择进给机构从0.08 m/s 减速到0.052 m/s 的速度曲线。

该工况下,如图7 所示,将其匀速运行阶段放大观察,从速度曲线中可以获取电机最大速度和最小速度,经计算可知该工况下的进给机构速度稳定性为0.45%,故测试结果控制系统稳定性高。

自主流程主控模块接收到系统启动信号触发后,进给机构控制模块将电机运行中采集的模拟量数据传送给采集存储模块进行处理,BES 数据采集结果如图8 所示,前8 帧为时间戳,其中51 和4F表示电机速度达到0.08 m/s。

图8 电机模拟量采集Fig.8 Motor analog signal acquisition

5 结语

本文提出了一种基于ARM+FPGA+DSP 的新型测试系统总控单元的设计与实现方案,重点介绍了总控单元中进给机构控制系统的硬件设计、软件流程及性能验证。对目前存在的控制系统的电路及其验证过程进行优化设计。该进给机构控制系统的速度超调和速度稳定性均得到优化,电机控制精度得到了保证。故该进给机构控制系统的电路和软件设计合理,且具备实际工程的使用价值。