坚硬顶板厚煤层工作面停采线预留回撤通道切顶护巷技术

温耀军

(山西凯嘉能源集团有限公司,山西 晋中 032000)

1 概况

义棠煤矿100505 工作面位于矿井下组煤,面长170 m,推进长度为960 m,采用综采放顶煤工艺,采高为2.6 m,放煤高度为6.2 m,煤层总厚度为8.8 m。工作面开采煤层为9 号、10 号煤层。工作面埋深为370~433 m,平均为410 m。工作面老顶为石灰岩,厚10 m,f值为10 ~11;工作面底板为铝土页岩,平均厚度3.9 m。工作面综合柱状图如图1 所示。工作面两顺槽位于10 号煤层下段,采用锚网支护。工作面停采线附近为下组煤开拓巷道,以往工作面停采线留设煤柱为65 m。为提高工作面煤炭资源采出率,同时保证大巷的围岩稳定性,在该工作面试验停采线预留回撤通道切顶卸压护巷技术,将工作面停采线煤柱宽度由65 m 缩短为30 m,提高了工作面的采出率,同时采取切顶卸压措施后工作面停采线附近大巷的围岩变形量相比以往得到了缓解。

图1 工作面综合柱状图Fig.1 Comprehensive histogram of working face

2 回撤通道切顶卸压数值模拟分析

根据工作面地质条件进行FLAC3D 建模,建模尺寸、切顶参数及相关岩层物理力学参数参考经验值,并构建三维模型,回撤通道尺寸为4.0 m×3.0 m,切顶高度为15 m,切顶角度取20°(图2)。建模完成后对其进行工作面回采模拟,对比分析切顶前后回撤通道围岩的竖向应力分布情况。

图2 数值计算模型Fig.2 Numerical calculation model

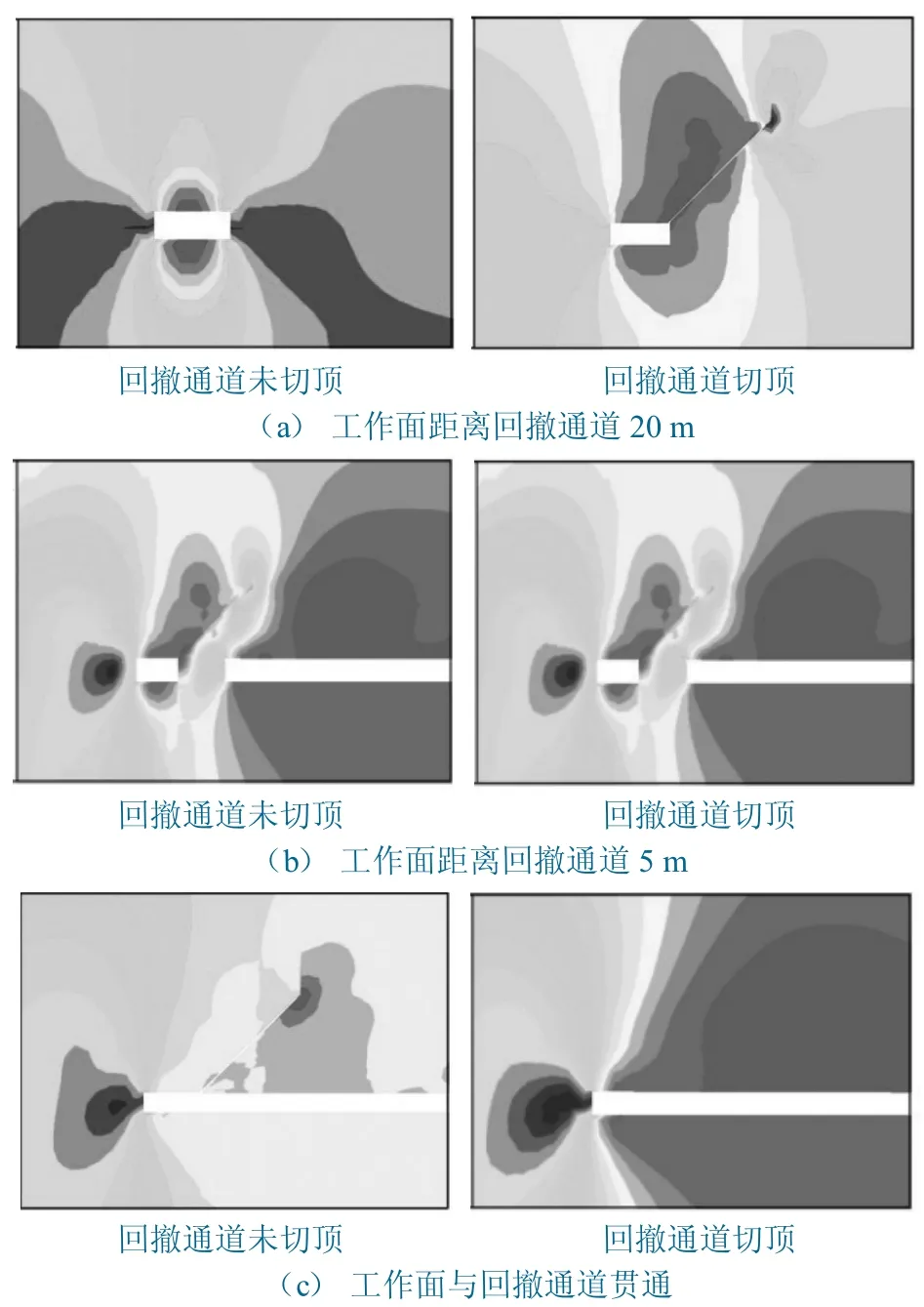

当回采工作面距离回撤通道较远时,未切顶条件下围岩应力呈现对称分布,回撤通道围岩应力较高;切顶后围岩应力分布明显改变,回撤通道围岩呈现卸压状态。随着工作面推进,当回采工作面距离回撤通道较近时(5 m),未切顶条件下回撤通道两帮均处于高应力区,回撤通道及工作面易发生片帮变形等现象,不利于回撤通道围岩稳定;切顶条件下,回撤通道两帮煤壁均处于低应力区,回撤通道煤柱内出现应力集中区,但远离工作面侧煤帮,回撤通道较为稳定。当回采工作面与回撤通道贯通后,未切顶条件下回撤通道煤柱侧巷帮处于高应力区,而切顶条件下,应力集中区范围减小、峰值降低,且位于煤柱内,远离回撤通道,因此切顶条件下回撤通道具有更好的稳定性(图3)。

图3 数值计算结果Fig.3 Numerical calculation results

通过对比图可以得出如下结论。

(1) 切顶卸压能够有效切断巷道及采空区顶板之间应力传播途径,从而减弱实体煤帮内部应力集中现象,降低了应力峰值,而且使得应力集中区远离巷帮,转移到实体煤帮深部位置。

(2) 顶板预裂切缝能够有效降低巷道顶板一定范围内的应力,形成卸压区,有利于回撤通道顶板的稳定。

(3) 由于切缝的存在,回撤通道及采空区顶板的连续性被切断,使其具有独立的变形特征,回撤通道顶板形成短臂梁结构,其变形不再受采空区顶板垮落下沉的影响,因而使巷道变形得到了有效控制。

3 切顶后停采线位置的确定

由于采取切顶措施,工作面停采线煤柱留设不再考虑工作面采空区顶板垮落下沉影响,只考虑回撤通道及停采线附近大巷的塑性区范围及中间弹性核宽度的因素。

回撤通道围岩塑性变形深度计算时,回撤通道断面尺寸设计为宽×高=4 m×3 m。

回撤通道围岩塑性变形深度为4.5 m。

工作面停采线附近大巷(回风大巷) 的塑性变形深度计算时,回风大巷断面尺寸设计为宽×高=5 m×3.5 m。

工作面停采线附近回风大巷围岩塑性变形深度为5.25 m。

回撤通道与回风大巷围岩塑性变形区范围之间应留设的弹性核宽度计算:

因此,保护煤柱的总宽度W= Y1+Y2+Z= 4.5+5.25+7=16.75 m。

故考虑1.5 倍的安全系数,设计保护煤柱宽度W'=1.5W=25.1 m。

为便于回采设备的回撤,根据现场实际情况,将停采线位置选择在巷道比较平缓、顶板比较稳定的地段,最终确定停采线处煤柱宽度为30 m。

4 回撤通道设计方案

沿工作面停采线掘进回撤通道,回撤通道设计长度170 m,与工作面同层位布置,掘进断面为矩形,巷宽4 m,巷高3 m。

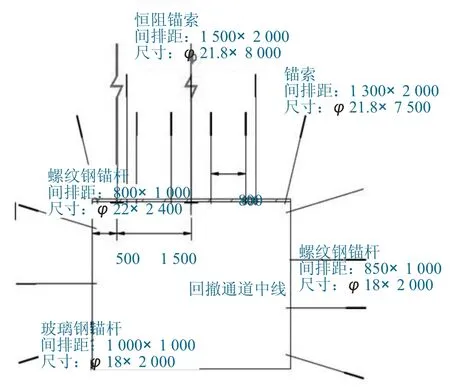

顶板采用螺纹钢锚杆+锚索+恒阻锚索作为永久支护;保护煤柱侧巷帮采用锚网支护;采煤侧巷帮采用玻璃钢锚杆+木托板联合支护。

(1) 巷道顶板采用6 根左旋螺纹钢锚杆,锚杆间排距为800 mm×1 000 mm。锚杆φ22 mm×2 400 mm;钢筋托梁φ16 mm×3 800 mm;菱形钢丝网为4 000 mm×1 300 mm;托板为φ120 mm×10 mm。托板与钢筋托梁压紧钢丝网并贴紧煤(岩) 面。沿巷道中心线对称布置3 根锚索,锚索间排距1 300 mm×2 000 mm,锚索为φ21.8 mm×7 500 mm 的钢绞线,托板长×宽×厚=300 mm×300 mm×16 mm。

(2) 保护煤柱侧巷帮采用4 根左旋螺纹钢锚杆,锚杆间排距为850 mm×1 000 mm。锚杆φ18 mm×2 000 mm。菱形钢丝网为3 000 mm×1 300 mm。托盘规格为φ120 mm×10 mm。

采煤侧巷帮采用3 根玻璃钢锚杆,锚杆间排距为1 000 mm×1 000 mm。锚杆规格为φ18 mm×2 000 mm。钢丝网规格为3 000 mm×1 300 mm。木垫板长×宽×厚=500 mm×150 mm×100 mm。木垫板竖直安装,托盘与木垫板压紧并贴紧煤面,托盘采用玻璃钢锚杆配套的塑料托盘。

(3) 为了保证切顶过程和周期来压期间回撤通道的稳定性,采用恒阻大变形锚索加固回撤通道。巷道顶板布置2 排恒阻大变形锚索,第一排恒阻锚索距回采帮500 mm,第二排与第一排恒阻锚索排距1 500 mm,每排恒阻锚索内间距均为2 000 mm。锚索规格为φ21.8 mm×8 000 mm 的钢绞线,恒阻器长500 mm,外径79 mm,最大允许变形量350 mm,恒阻值为33 t。恒阻锚索间使用2 000 mm×300 mm×3 mm 的W 型钢带连接。巷道断面支护如图4 所示。

图4 回撤通道断面支护示意Fig.4 Retracement channel section support schematic

5 回撤通道切顶卸压方案

5.1 顶板预裂钻孔设计

考虑到煤层顶板为平均厚度10 m 的石灰岩,为确保顶板能有效切断,采用双向聚能爆破预裂技术。距回采侧煤帮300 mm 布置一排切缝孔,孔间距为800 mm。预裂切缝孔深度设计为15 m,切缝孔与水平面夹角为80°。在受到工作面超前支承压力影响前(距工作面煤壁100 m 前),完成全部钻孔爆破作业。回撤通道炮眼布置如图5 所示。

图5 回撤通道炮眼布置Fig.5 Blasthole layout of withdrawal channel

5.2 钻孔装药结构及起爆方案

采用聚能管+三级煤矿乳化炸药进行装药,聚能管型号:BTC-1500 型,聚能管长1.5 m,外径42 mm,内径36.5 mm,炸药采用三级煤矿乳化炸药,药卷直径32 mm,长290 mm。装药强度自孔底向孔口逐渐递减,同时考虑巷道顶煤强度不足,为确保爆破后回撤通道及两顺槽顶板稳定,孔口两段聚能管不进行装药, 单孔装药结构为“4+3+3+3+3+2+0+0”,即第一段聚能管装4 卷炸药,第二段聚能管装3 卷炸药,依次类推,正向装药,单孔药量5.4 公斤,封孔长度不小于2.0 m。连网时孔内、孔间均采用串联方式,起爆方式为“5-1-5-1”式,即每6 个钻孔为一组,其中1号~5 号孔按照装药结构进行装填,第6 个炮孔为观察孔(供效果窥视使用),不进行装药,每班以此形式循环进行爆破作业。装药结构如图6 所示。

图6 装药结构示意Fig.6 Charging structure schematic

5.3 回撤通道外顺槽切顶方案

为了更好的达到切顶卸压效果,综合考虑工作面周期来压,在工作面两顺槽内从回撤通道向工作面方向30 m 范围进行巷内顶板切顶。距回采侧煤帮300 mm 布置一排切缝孔,孔间距为800 mm。切缝孔向工作面回采侧倾斜,与水平面夹角为80°。切缝孔的结构参数及爆破参数与回撤通道切缝孔的参数一致。施工顶板切缝孔后,对缝孔附近巷道顶板采用“单体柱+π 型梁”进行临时支护,柱梁支护支设两排,而后进行预裂爆破,形成顺槽顶板卸压切缝线。

6 工作面与回撤通道的贯通

为减小工作面回采动压对回撤通道稳定性的影响,当工作面回采推进至回撤通道距离剩余50 m时,对回撤通道采用“单体柱+π 型梁”进行临时补强支护。π 型梁长2.7 m,支柱为DW 31.5 型外注式单体液压支柱,一梁四柱,支柱间距800 mm,柱梁支护沿回撤通道巷道走向方向支设两排,第一排距回采侧煤帮2 000 mm,第二排距第一排1 500 mm。

工作面距回撤通道距离剩余15 m 开始铺双层顶网并停止放顶煤。当工作面支架前探梁刚进入回撤通道时,立即将顶网锚固于顶板上,并与回撤通道的支护顶网联结,以保障顶网挡矸有效。工作面与回撤通道贯通后,工作面支架顶梁末端要位于切缝线以里1 m 处(前探梁全部收回),利用支架前方剩余空间作为撤架通道进行回收。

7 矿压观测结果

从工作面距离回撤通道100 m 至贯通期间,回撤通道顶板下沉量最大为126 mm,底鼓量最大为537 mm,煤柱侧巷帮帮鼓量最大为173 mm,顶板和煤帮相对稳定,底鼓明显。在工作面与回撤通道贯通后,利用回采设备对回撤通道底板进行了一次卧底工程,而后停采回撤设备,回撤通道基本上能满足工作面设备回撤的要求。

从工作面距离回撤通道100 m 至工作面采后半年期间,工作面停采线附近大巷的顶板下沉量最大为51 mm,底鼓量最大为121 mm,两帮移近量最大为185 mm。以往工作面停采线附近大巷的顶板下沉量最大为358 mm,底鼓量最大为650 mm,两帮移近量最大为1 350 mm。采取工作面停采线预留回撤通道切顶卸压措施后,停采线附近的大巷围岩稳定性得到改善,避免了工作面采后维修大巷的工程。

8 结语

在工作面停采线采取预留回撤通道切顶卸压措施后,工作面停采线附近大巷围岩稳定性得到很好的改善,减小了工作面采空区覆岩活动对大巷的影响,减少了巷道后期维护费用,切顶卸压护巷效果显著,同时可以缩短停采线煤柱宽度,增加了工作面煤炭采出量,经济效益明显。