基于遗传算法的生产企业原材料订购方案

陈益飞,杜建丽,魏卓亚,李睿琦

(1 西安石油大学电子工程学院 陕西 西安 710065)

(2 西安石油大学经济管理学院 陕西 西安 710065)

(3 西安石油大学理学院 陕西 西安 710065)

0 引言

近年来,随着人工智能的普及,企业对人工智能、大数据、云计算等数字技术的可用性、易用性和有用性有了更加深刻的认知,破除了技术认知障碍,也将进一步加速数字技术的广泛与深度应用。 由于小微企业受到管理结构的限制,同时需要考虑成本,一般不会考虑聘请成本工程师和算法工程师,但又迫切需要合理化采购订单管理,减少租金与原材料成本等开支。 因此,企业需要一个低成本且高回报的智能算法公司,为企业提供智能算法的订单管理服务。 基于此,本文提出基于遗传算法的生产企业订购方案。

1 企业数据特征提取

1.1 问题描述

某生产企业所用原材料可分为A、B、C 三种类型。 假设企业每年按48 周安排生产,需要提前制定24 周的原材料订购和转运计划。 该企业每周产能为2.82 万m3,每立方米产品需消耗A 类原材料0.6 m3或B 类原材料0.66 m3,或C 类原材料0.72 m3[1]。 由于原材料的特殊性,实际供货量可能多于或少于订货量,再加上在实际转运过程中,原材料有一定的损耗,根据企业提供的数据,需要压缩生产成本,现计划尽量多地采购A 类原材料和尽量少地采购C 类原材料,减少转运及仓储的成本,同时转运商的转运损耗率尽量少,以此制定新的订购方案及转运方案,并给出假设:不考虑企业资金的限制、假设企业仓库空间无限、不考虑仓库空间不足带来的影响。

1.2 数学模型

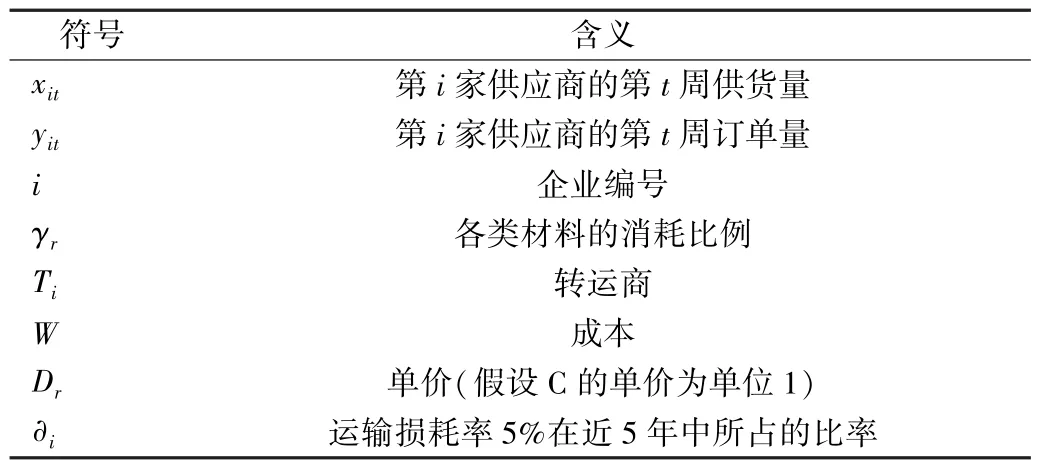

数学模型中涉及的参数如表1 所示。

表1 参数符号表

1.3 数据处理

1.3.1 总体算法流程

总体算法流程如图1 所示。

图1 总体算法流程图

1.3.2 相关指标的计算

选取5 个指标作为供应商的函数变量。 5 个指标可以充分反映出供应商的供货特征。 准时交货率表示供应商在企业订购原材料时能够按时发货的指标,最大供货量和平均供货量分别表示了供应商在压力条件下和在正常情况下能够供应原材料的数量水平,配合度和配合度方差则反映了供应商在收到企业订货量达到供需平衡理想状态的概率和理想状态的稳定程度。

以此建立因素集U和综合评价集V。 因素集U为:

U={准时交货率u1,最大供货量u2,配合度u3,方差u4,平均供货量u5}

综合评价集V为:

通过因素集U和综合评价集V建立5×402 的矩阵R表示所有供应商的供货信息。

1.3.3 构建每个指标的隶属函数

准时交货率、最大供应量、平均供货量属于偏大型[2],配合度属于中间型,配合度方差属于偏小型,确定各个因素的权重,对5 个指标进行赋权,指标运用熵权法和层次分析法分别计算权重,综合两种方法得到较客观的权重。

1.3.4 熵权法

根据信息熵的定义,对于某项指标可以用熵值来判断某个指标的离散程度,其信息熵值越小,指标的离散程度越大,该指标对综合评价的影响(即权重)就越大;如果某项指标值全部相等,则该指标在综合评价中不起作用。

具体步骤如下:

(1)对数据标准化处理

采用Min-Max 标准化:是对原始数据的线性变换,使结果落到[0,1]区间,转换函数如下:

以最大供货量为例,对序列最大供货量ximax进行标准化处理的过程如下:

对序列x1max,x2max,x3max,…,ximax进行变换:

则新序列z1,z2,…,zi∈[0,1]。

(2)确定权重通过企业提供的指标,可以求解信息熵:

如果pij =0,则定义

确定各项指标的权重

1.3.5 层次分析法

定义:层次分析法是指将与决策有关的元素分解成目标、准则、方案等层次,在此基础上进行定性和定量分析的决策方法[3],权重说明如表2 所示。

表2 层次分析法权重说明

用选取的5 个指标建立5×5 的矩阵,根据各项指标两两比较重要程度得到以下矩阵T:

然后求解各项的权重,计算得到T′,对T′矩阵按行求和得到,再代入公式(7):

即可通过层次分析法求得各项指标的权重如表3 所示。

表3 层次分析法求得指标权重

C综合层次分析法和熵权法得到的2 个权重矩阵,将主客观结合,通过公式求解5 个指标的最终权重ωj,使结果更科学可靠。

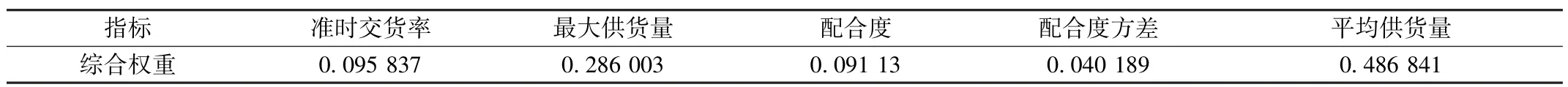

经过计算,得到层次分析法和熵权法相结合的综合权重如表4、表5 所示。

表4 各指标综合权重

表5 402 家供应商最终分数

在对数据经过归一化处理之后可发现R={r1,r2,…,r5} 即是处理后的量,可直接使用,最终可得出式(8)、式(9):

2 遗传算法

遗传算法是模拟达尔文生物进化论自然选择和遗传学机理的生物进化过程的计算模型,也是一种通过模拟自然进化过程搜索最优解的方法[4-6]。 该算法通过数学方式,利用计算机仿真运算,将问题的求解过程转换成类似生物进化中染色体基因的交叉、变异等过程。

由于每种原材料的单价固定,订购原材料的成本等于原材料的数量和单价相乘,于是建立线性规划模型,以企业在27 家供应商的订货总成本最小为目标函数,企业所订购的全部原材料应满足企业本周完成产能所需的原材料,且在每家供应商订购数量不应超过此供应商的最大供货量。

转运方案:由于每个单位原材料的运输费用相同,故不考虑转运所需的费用。 对8 家转运商进行排序,主要考虑平均损耗率以及损耗率5%在近5 年中的占比2 个指标。 将分数最高的转运商给分数最高的供应商转运,使得损耗尽可能地降低。 且每家转运商每周最多能转运的数量固定,可以通过制定方案尽量多地使用分数最高的转运商,而尽量少地使用损耗率高且损耗不稳定的转运商。

各个转运商的平均损耗率为式(11)所示:

损耗率5%在近5 年的占比为式(12)所示:

表6 转运商最终分数

先对数据进行综合处理得到每周的总订货量,再通过线性规划建模,以产能、库存不少于两周产能等为约束条件,求解出每个供应商每周的订货量,对求解的订单量进行部分定量调整,包括供应商具体的供货特征等从而得到实际供货量。 用当前库存和实际供货量的和减去完成产能所消耗的量,得到现在库存,判断是否能够满足本周生产需要且库存量保证未来两周。 若满足以上条件,输出每个供应商的本周模拟供货量,计算当前周总成本,若不等于23 周,再通过遗传算法进行调整求解出最小总成本,直到等于23 周,输出最小总成本;否则增加总成本,接续循环,直到库存满足且当前周的总成本等于23 周,循环结束,输出最小总成本。

3 实验及结果分析

结果如表7 所示。

表7 方案实施前后成本损耗比较

由图3 可以得出,在迭代数为50 左右时,数据趋于平缓;由表7 最终得出虽然转运过程中损耗增加了5.7%,但成本降低了23%。

图3 遗传算法结果图

4 结语

综上所述,遗传算法应用范围很广,可以运用在小微型轻工制造业原材料订购方面。 企业提供过往的数据,并对数据进行分析,可以得出供应商排行和转运商排行,可以为企业规划未来两年的订购方案和转运方案,方便企业高效运营和降低成本。