粉煤灰浆液氨吹脱及其膏体制备特性

李亚娇,李泓成,王 铁,鞠 恺,金鹏康,唐仁龙,邵小平,赵兵朝,任武昂*(.西安科技大学建筑与土木工程学院,陕西 西安 7005;.陕西彬长矿业集团有限公司,陕西 咸阳 7000;.西安交通大学人居环境学院,陕西 西安 7000;.西安科技大学能源学院,陕西 西安 7005)

粉煤灰作为我国主要的大宗工业固废[1],若不加处理的长期堆放,有害物质会下渗到土壤和水体中,危害生态环境;粉煤灰还会飘散到空气中,造成大气污染[2].将粉煤灰资源化利用是防范粉煤灰污染的有效措施,例如,将粉煤灰制作成混凝土、土壤改良剂、吸附剂用于建材、农业、环保等领域中[3].

膏体充填开采是煤炭绿色开采常用工艺之一,可对岩层位移、压煤回收和地表沉降进行有效控制[4].膏体充填开采技术是以煤矸石、粉煤灰、工业炉渣等固废为原料制成膏状浆体充填材料,再泵送至井下充填采空区.任昂等[5]人研究发现大掺量粉煤灰基膏体仍具有较好的抗压强度和流动性能,能有效解决粉煤灰消纳难题,但刘音等[6]人发现高含氨量粉煤灰充填膏体的抗压强度会有明显降低.粉煤灰含氨是因燃煤电厂采用的SCR 工艺在脱硝时会喷入过量的NH3被粉煤灰吸附.粉煤灰中铵离子含量小于210mg/kg[7]才能有效利用,经过不完全统计,仅在市场上就有34%的粉煤灰氨含量超过标准,且含氨量超过500mg/kg 时,对膏体抗压强度影响尤其明显[8],这严重限制了粉煤灰资源化利用.现有的粉煤灰脱氨方法主要有加热法、加碱法、氧化法[9-10].加热法是将粉煤灰置于高温中,使铵盐受热分解以达到脱氨的目的,该方法对粉煤灰特性影响小,脱氨率可达90%,但需要完善的配套系统,处理成本高;加碱法和氧化法是向粉煤灰中投加碱性化合物或次氯酸钙,并加入少量水进行搅拌,这两种方法投资小,运营成本低,脱氨率可达到90%以上,但粉煤灰需要干燥处理,成本较高.此外还有水洗法[12]脱氨,这是将粉煤灰与水混合,使粉煤灰中的氨溶解到水中的脱氨方法,操作简单,脱氨率在70%以上,但暂无同时对废水和粉煤灰干燥处理等问题的应对措施.吹脱法是常见的脱氨方法,利用气体分离定律通过气体分压不同,将游离态氨氮吹脱出的方法,具有工艺简单、效果稳定、成本低等优点[13].可将吹脱法与粉煤灰脱氨相结合,脱氨后粉煤灰浆液可直接制备成充填膏体,无需担心粉煤灰的干燥和利用问题.因此只需增设曝气搅拌装置便可对含氨粉煤灰进行有效治理.此方法在综合了吹脱法优点的同时,还弥补了水洗法在后期处理的缺陷,具有良好的发展潜力.

综上所述,本文研究吹脱法对于粉煤灰脱氨的实际应用,探究各项影响因素对氨吹脱效率影响,对比粉煤灰膏体在采用吹脱法后的各项性能差异,为解决粉煤灰基充填膏体氨释放问题提供参考.

1 材料与方法

1.1 实验材料及仪器设备

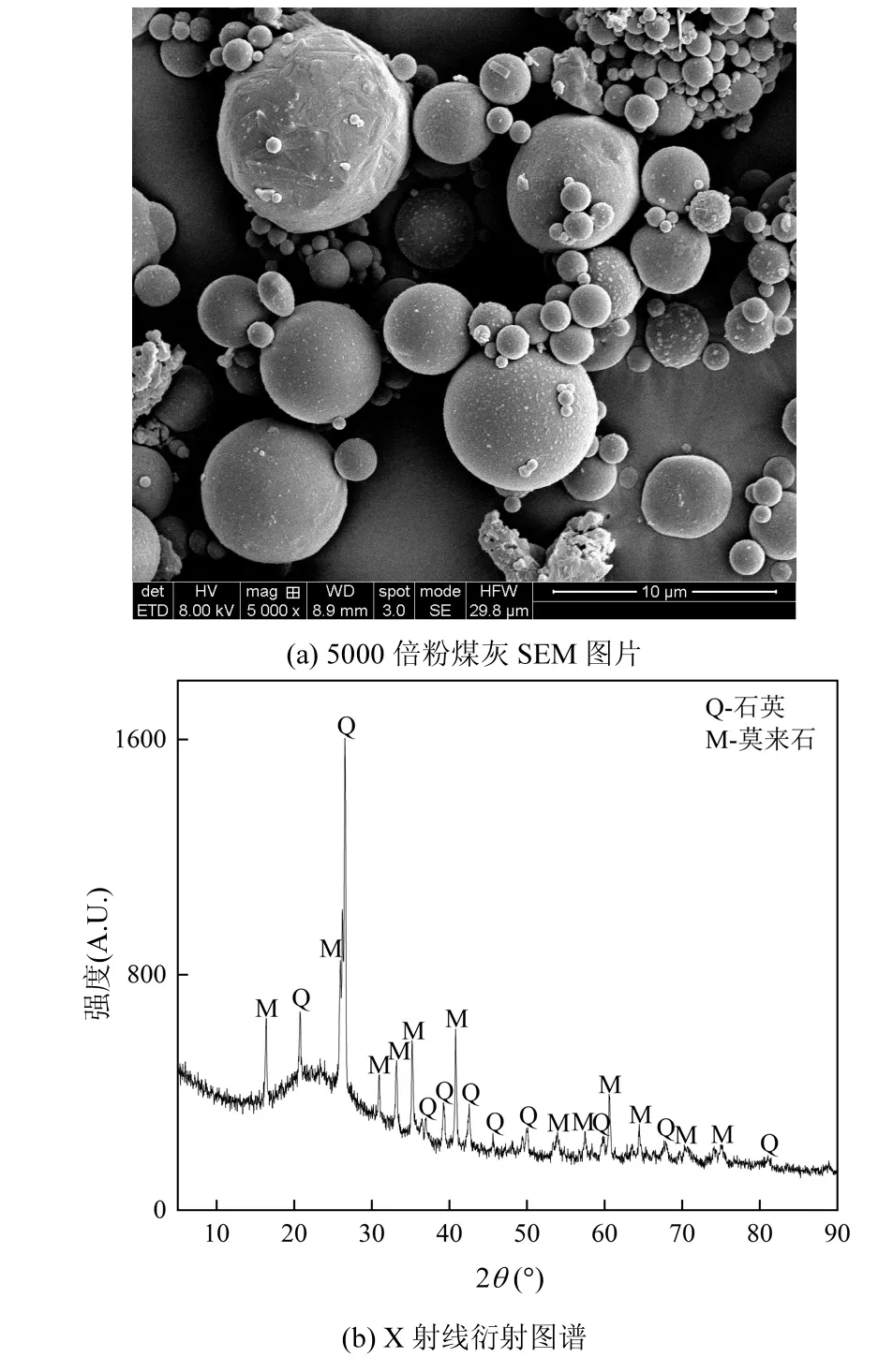

实验选用清水川电厂的粉煤灰,通过扫描电子显微镜(SEM)和X 射线衍射(XRD),对粉煤灰的微观形貌和组织结构进行检测,见图1.如图1(a)所示,可以看出粉煤灰颗粒粒径不一,形态多为表面光滑的球体;从图1(b)可以看出此粉煤灰中晶相主要为石英和莫来石.

图1 粉煤灰SEM 图和X 射线衍射图谱Fig.1 Fly ash SEM and X-ray diffraction patterns

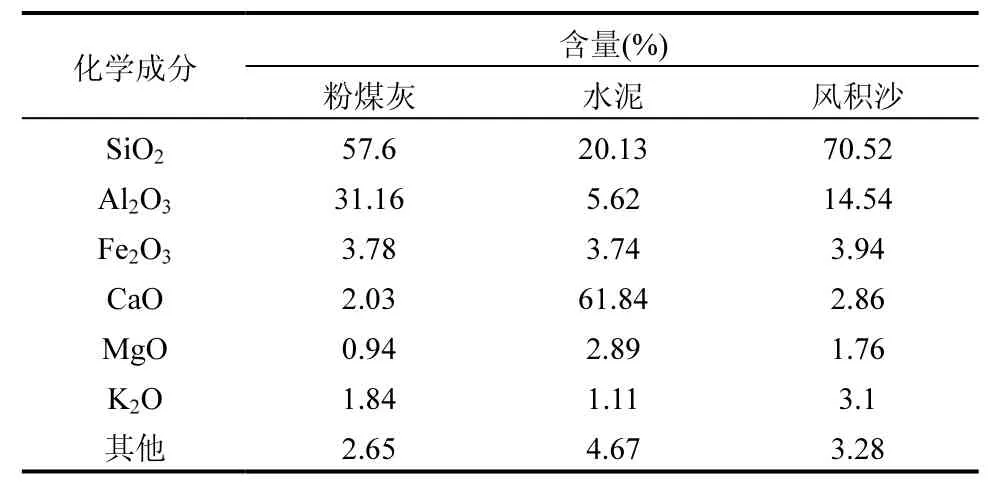

再通过X 射线荧光光谱仪(XRF)对粉煤灰、水泥和风积沙等实验材料的化学成分进行分析,表1为材料主要化学成分,粉煤灰中CaO 仅占2.03%,属于低钙粉煤灰.

表1 材料主要化学成分Table 1 Main chemical composition of materials

仪器设备包含:UV-4800 型紫外可见分光光度计(尤尼柯仪器有限公司)、YZW50B 型单轴抗压强度试验机(济南矿岩试验仪器有限公司)、AutoPore IV 9520 压汞仪(美国麦克默瑞提克)、Quanta 250FEG 型扫描电子显微镜(美国-FEI)、Ultima Ⅳ型X 射线衍射仪(日本理学)、Zetium 型X 射线荧光光谱仪(荷兰帕纳科)、MX-RL-E 标准型旋转混匀机(大龙兴创实验仪器股份公司)、85-2 型恒温磁力搅拌器(常州越新仪器制造有限公司)、TY-U1 型气泵(东莞市腾跃点设备有限公司)、空气流量计、电子秤、坍落度桶、维卡仪、移液枪与移液管、烧杯、玻璃棒、比色管、冲击式吸收瓶、注射器、滤头、离心管、橡胶软管.

1.2 实验方法

1.2.1 含氨粉煤灰制备与检测方法 参照梁登科[14]用硫酸氢氨与粉煤灰的混合方式来制备高含氨量粉煤灰,并参照李亚娇等[15]采用稀硫酸对含氨粉煤灰浸提测氨含量的方法,测定粉煤灰总含氨量.通过3次平行实验后测得实验用含氨粉煤灰样品氨含量为609.3mg/kg,属于高氨含量粉煤灰.依照《水质氨氮的测定纳氏试剂分光光度法》[16](HJ 535-2009),对吹脱实验结束后粉煤灰浆液的上清液和硫酸吸收液进行氨含量测定,按气体质量计算,得出对应的脱氨率.上清液和吸收液脱氨率之和为总脱氨率.

式中:η 为脱氨率,%;C1为粉煤灰总含氨量,mg/kg;C2为粉煤灰总脱氨量,mg/kg.

将吹脱实验结束后的粉煤灰进行干燥处理,对干燥后的粉煤灰用硫酸浸提测氨含量,得出每kg 粉煤灰的氨残留量.

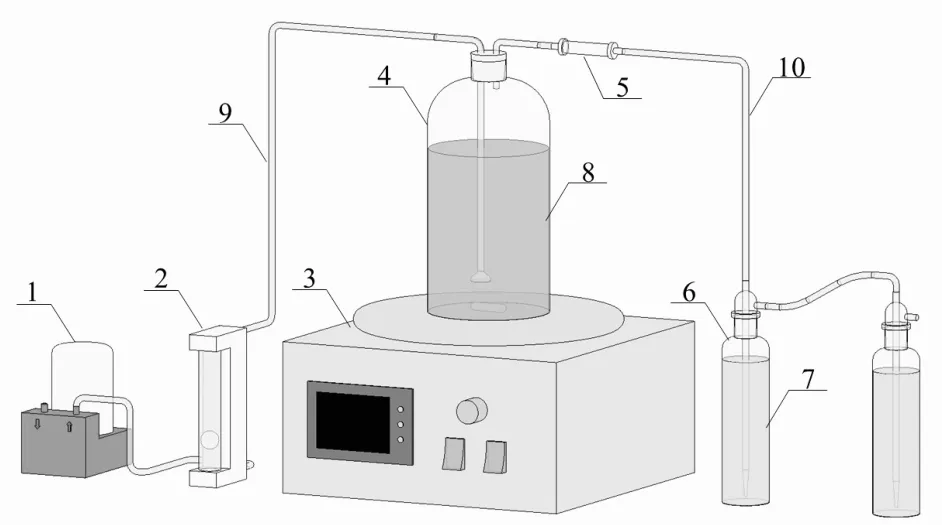

粉煤灰浆液氨吹脱实验装置如图2 所示.通过气泵向装置中鼓入空气;采用空气流量计调节进气量;将粉煤灰浆液放置在物料瓶中;用恒温磁力搅拌器调节温度,并带动转子低速搅拌,防止浆液沉积;在干燥管添加碱性干燥剂,防止吹脱气体将水汽带进吸收液中影响检测精度;吹脱后的气体最后由两个装有0.125mol/L 硫酸溶液的洗气瓶吸收,以保证氨气吸收完全.在实验结束后检测上清液和吸收液的脱氨率.

图2 粉煤灰浆液氨吹脱装置Fig.2 Ammonia stripping device of fly ash slurry

1.2.2 因素选择与单因素实验及其响应面优化 吹脱时间、气浆比、温度、pH 值等因素是影响吹脱效率的主要因素[17],其中气浆比是指通入空气的流量(mL/h)与粉煤灰浆液质量(g)的比值.

将粉煤灰浆液中粉煤灰与水的质量比记作固液比.NaOH 在设计配比时常作为外掺剂来提高膏体的早期强度,同时也可投加NaOH 来调节粉煤灰浆液的pH 值,故将投加NaOH 的量占粉煤灰总量的质量分数,即加碱量作为影响粉煤灰浆液氨吹脱因素之一.

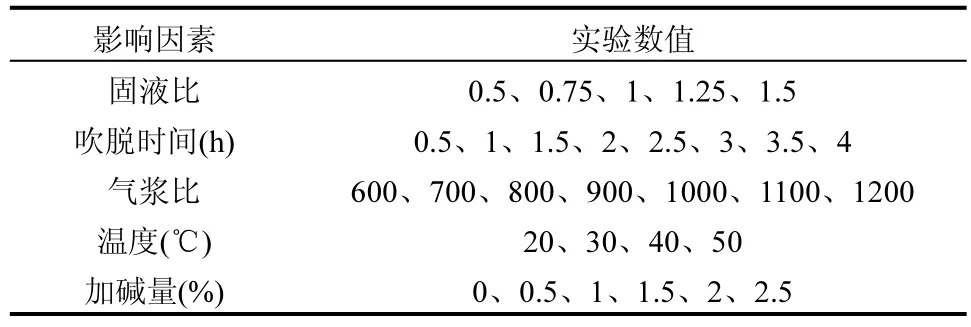

实验采用单因素法研究固液比、吹脱时间、气浆比、温度、加碱量这5 个因素,在不同实验数值下对粉煤灰浆液氨吹脱效率的影响,见表2.

表2 影响粉煤灰浆液氨吹脱因素的变量设计Table 2 Variable design of factors affecting ammonia stripping of fly ash slurry

通过Design-Expert 软件中Box-Behnken 实验设计(BBD)对选取的各影响因素的最佳范围进行响应面分析,优化粉煤灰浆液氨吹脱条件.并用优化后的吹脱条件进行粉煤灰浆液氨吹脱实验,验证优化效果与实际效果之间的差异.

1.2.3 膏体制备方法与特性试验 验证优化条件可行后,将经优化条件吹脱后的粉煤灰浆液和原含氨粉煤灰,按充填料浆质量分数78%,粉煤灰:风积砂:水泥质量比为3:2:1,分别制备吹脱组和对照组两组大掺量粉煤灰充填膏体.因吹脱组粉煤灰浆液固液比的设置,需要析出过多的上清液(或添加清水)使充填料浆质量分数达到78%.

将所制备的两组膏体分别放置在密闭罐中模拟井下养护环境,用气泵鼓气模拟井下通风,进行72h 膏体氨释放规律实验,通过稀硫酸对吹出气体中的氨进行吸收,测定两组膏体氨释放量.通过坍落度桶、维卡仪等仪器测试对比两组粉煤灰膏体的坍落度、泌水率、凝结时间的变化.同时,每组膏体在每个龄期(3,7,14,28d)下都制备3个膏体试块,通过单轴抗压强度试验机测试每个试块的抗压强度,每个龄期下取平均值作为实验结果.最后,对膏体试块进行微观分析,对龄期在3d 和28d 的2 组膏体试块用SEM 进行观察,并通过压汞仪测试2 组膏体试块在龄期28d 时的孔径分布、孔径容量、孔隙率,分析其力学性能提升机理.

2 结果与分析

2.1 单因素实验结果

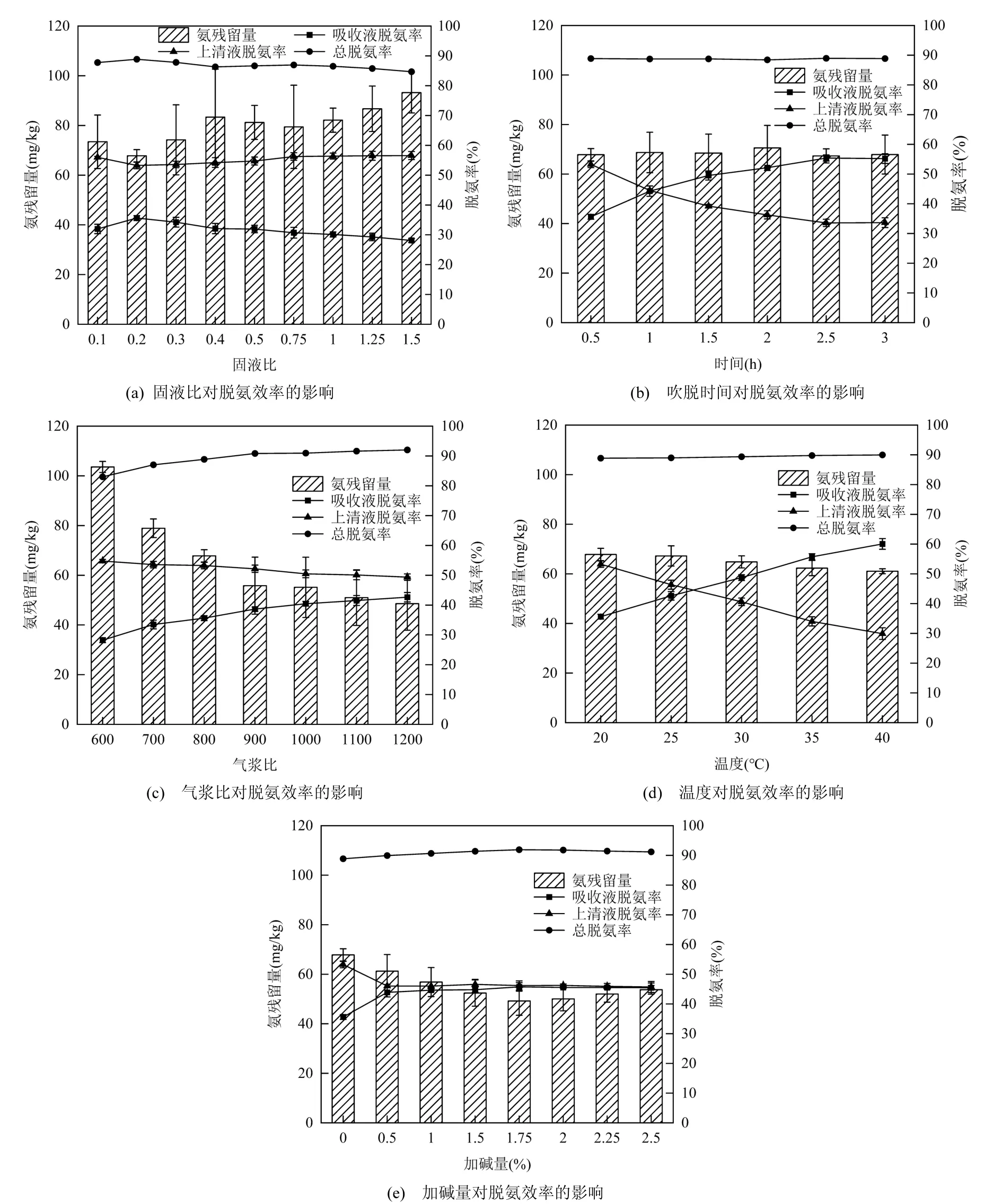

2.1.1 固液比对脱氨的影响 控制气浆比800、吹脱时间1h、温度20℃、加碱量0%.从图3(a)可以看到,随着固液比从0.5~1.5 的增加,上清液脱氨率有略微的提升,但吸收液和总脱氨率还是持续下降.这是因为增大固液比会加大固液之间的浓度差,进而提高传质推动力[18],但固液比的提升会减小两相间接触面积和增大传质阻力[19],从而导致传质速率的变化[20].上清液脱氨率的上升可能是因为传质推动力的提升量大于固液接触面积的减少量,使传质速率有一定程度的提升;而吸收液脱氨率的下降可能是因为随着固液比的增大,气体在浆液中难以充分扰动,使气液间接触面积急剧下降,同时气浆比保持不变,传质推动力基本不变,从而导致传质速率下降,最终总脱氨率也随之下降.

图3 各因素相互作用对上清液脱氨率的影响Fig.3 The effect of interaction of various factors on the deamination rate of supernatant

图4 实际值与预测值对比Fig.4 Comparison of actual and predicted values

因此,需要重新设置固液比进行实验,固液比梯度依次为0.1、0.2、0.3、0.4、0.5 时对粉煤灰浆液脱氨效果的影响,见图3(a).可以看出,在固液比为0.2时,虽然上清液脱氨率在最低点,但吸收液和总脱氨率最高,总脱氨率达到88.87%,粉煤灰残留氨含量仅为67.8mg/kg.因此,通过数据分析选取固液比为0.1、0.2、0.3 进行响应面.

2.1.2 吹脱时间对氨氮的影响 控制固液比0.2、气浆比800、温度20℃、加碱量0%.从图3(b)可以看出,总脱氨率未随着时间的延长出现明显波动,粉煤灰中氨残留量也基本保持稳定,说明粉煤灰浆液在0.5h 之前就因传质阻力的影响,使固液之间的氨氮交换趋于平衡.而吸收液和上清液脱氨率均是在2.5h 之前变化明显,在2.5~3h 时数值趋于稳定,说明随着吹脱时间的推移,传质推动力不断减弱,气液两相在传质过程中不断趋于平衡[21],从而达到粉煤灰浆液脱氨的目的.因此,适当延长吹脱时间能使氨氮有效的从液相到气相转移.

由于吹脱后的粉煤灰浆液会直接用来制备膏体,要使膏体的含氨量少,应使上清液中的氨尽可能多的转移到吸收液中,即氨氮从液相转移到气相.从图3(b)中可以看出,0.5~1h时吸收液脱氨率有近10%的提升,能效比高,而1~3h 时提升只有10%左右.综合考虑工程的时间成本和吹脱的能效比,将吹脱时间定为1h.

2.1.3 气浆比对脱氨的影响 提高氨氮的吹脱效率还可以通过克服气液界面的表面张力来实现[22],合适的气液比可以增加氨分子由液相朝气相转移效率[23].控制固液比0.2、吹脱时间1h、温度20℃、加碱量0%.从图3(c)可以看出,随着气浆比的增大,总脱氨率和吸收液脱氨率呈增长趋势,且在气浆比大于900 后增长率放缓,而上清液脱氨率和粉煤灰氨残留量随着气浆比的增大而减小.说明增大气浆比有利于氨从固相到液相再到气相的转移,对脱氨效率的影响较大.但综合考虑脱氨率和能效比,应将气浆比控制在合理范围,此处选择900.

2.1.4 温度对脱氨的影响 在实际应用中,过高的温度不仅会增加吹脱过程的能耗投入,而且后续膏体制备时会使整体温度偏高加上水化反应放热,使膏体内外温度过大,产生温度形变,威胁结构安全[24],同时还会使水泥温度升高,影响膏体强度[25].

因此,实验基于20℃的环境温度,选取20,25,30,35,40℃5 个具代表性的实验温度,并不再考虑过高或过低的实验温度.控制固液比0.2、吹脱时间1h、气浆比800、加碱量0%.从图3(d)可以得出,随着温度的升高总脱氨率和氨残留量有一定变化,而吸收液和上清液脱氨率变化明显.说明温度对氨从固液两相间的转移有一定作用,对氨从气液两相间的转移有明显作用,对提升脱氨率有较为显著的效果.在控制能耗的情况下,为使尽可能多的氨能转移到气相,选取25,30,35℃进行响应面分析.

2.1.5 碱投加量对氨吹脱的影响 控制固液比0.2、吹脱时间1h、气浆比800、温度20℃.从图3(e)可以看到,在加碱量0.5%时吸收液脱氨率就有明显提升,其原因在于随着硫酸氢铵电解和铵根离子水解有大量H+生成,而本实验所用粉煤灰为低钙粉煤灰(浆液pH8.7),并不能提供太多OH-来消耗H+促使反应的进行,所以随着碱的投加,为溶液提供大量OH-,促使反应正向进行[26],脱氨率提升.从整个过程来看,随着加碱量的提升,总脱氨率呈先增后减,氨残留量先减后增,在加碱量 2%时达到最高脱氨率91.79%.主要原因是在加碱量到2%之前,反应不断正向进行未达平衡,对粉煤灰中的氨氮转移起到了一定的效果;而随着加碱量的增大,短时间没有足够多的H+来与加入的OH-反应,使得pH 值增大,从而导致钙镁离子与OH-反应生成沉淀[27],消耗了一部分的OH-,使得脱氨率降低,从加碱量2%~2.5%的总脱氨率发生下降和粉煤灰氨残留量的增加可以印证该推论.

在加碱量2%两侧新增加碱量1.75%和2.25%做细分实验(图3(e)),使脱氨率最大化.从图3(e)可知,总脱氨率在加碱量1.75%时达到最高的91.92%.因此,选取加碱量1.5%、1.75%、2%进行响应面分析.

2.2 响应面优化实验

2.2.1 响应面实验设计与结果 基于单因素实验结果,在5 个影响因素中,考虑脱氨率和能效比的关系.确定吹脱时间1h 和气浆比900 为本实验确定值,以固液比(A)、加碱量(B)、温度(C)为变量因素,以吸收液脱氨率(η1)、上清液脱氨率(η2)为响应值,设计响应面优化实验,实验因素及水平见表3.

表3 响应面实验因素及水平Table 3 Response surface experimental factors and levels

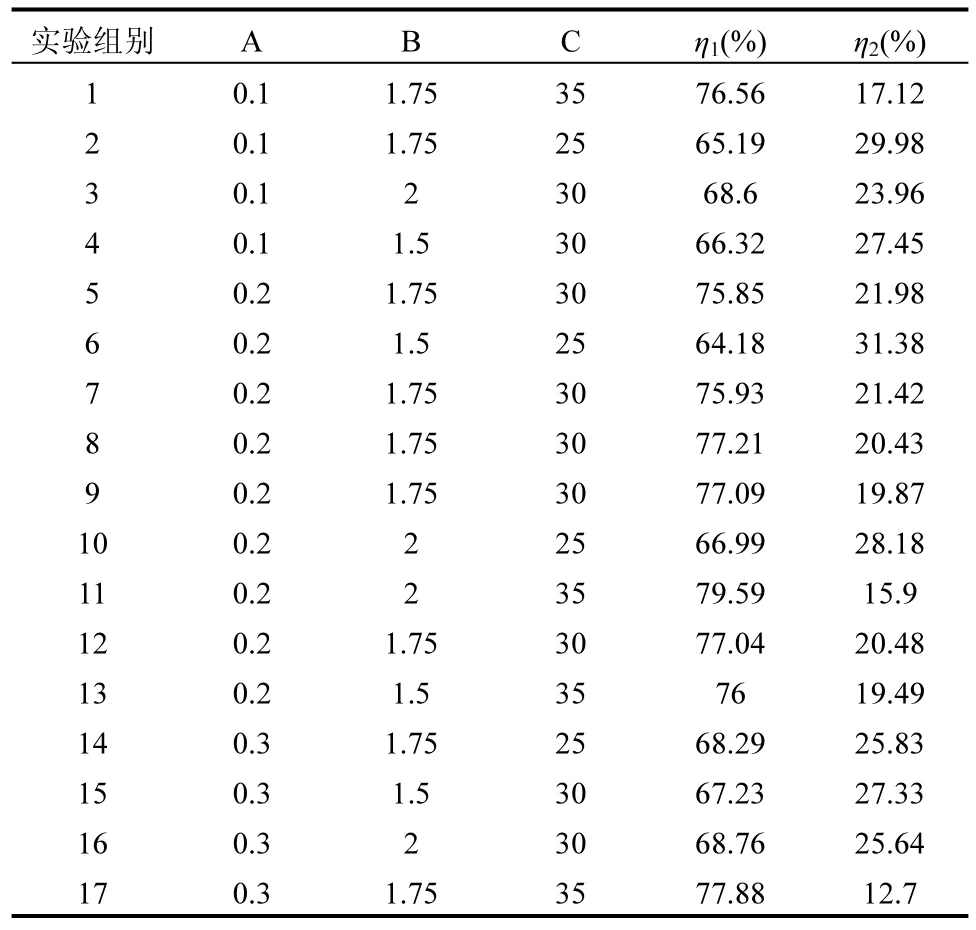

按表3 中所确定的单因素水平,按照BBD 设置了17 组实验,响应面实验方案与实验结果如表4 所示.

表4 Box-Behnken Design 实验方案与结果Table 4 Box-Behnken Design experimental design and results

2.2.2 响应面模型建立与方差分析 根据表4 的实验数据,通过响应面分析计算得到吸收液脱氨率和上清液脱氨率的二次多项式回归模型.

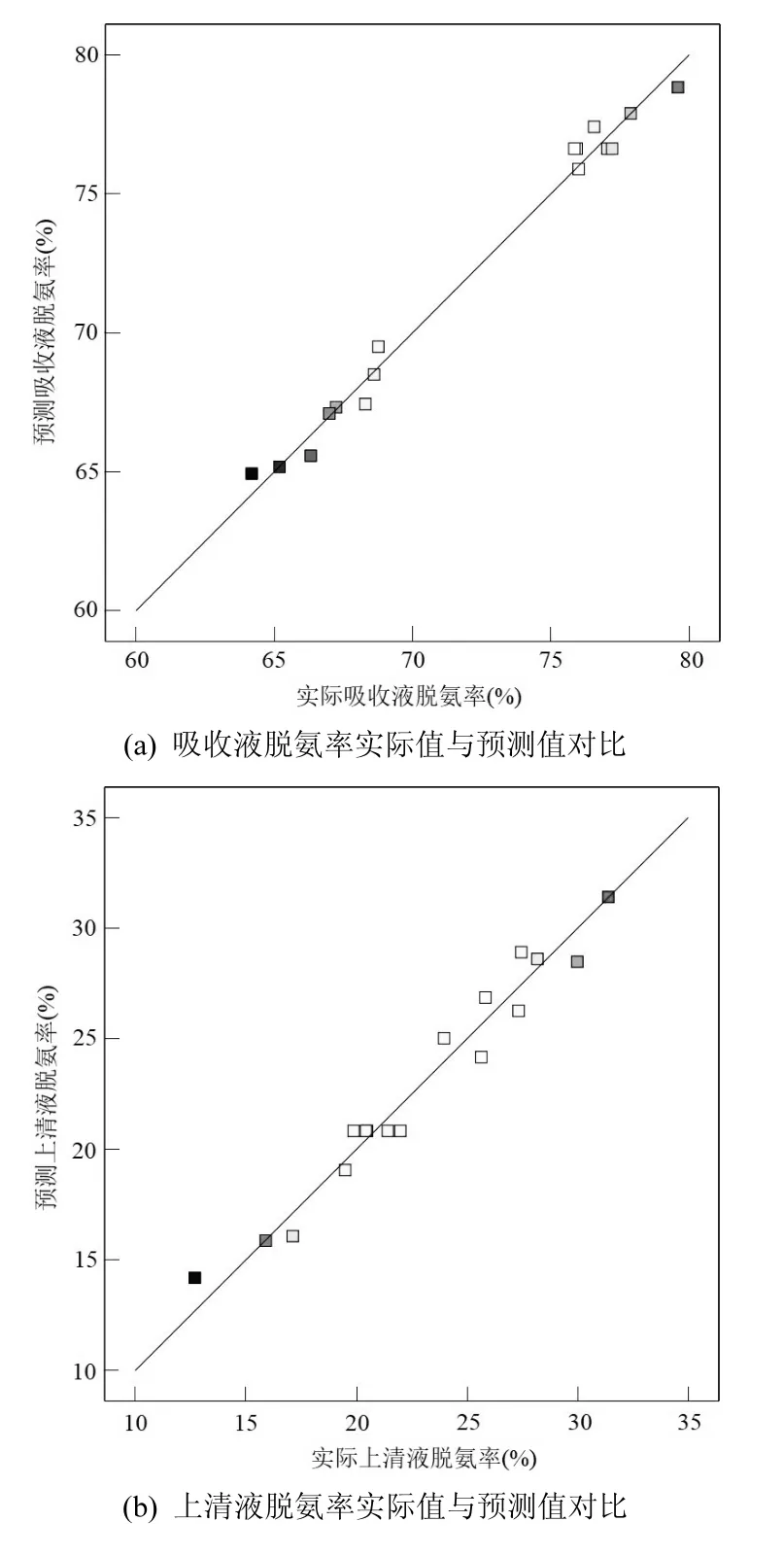

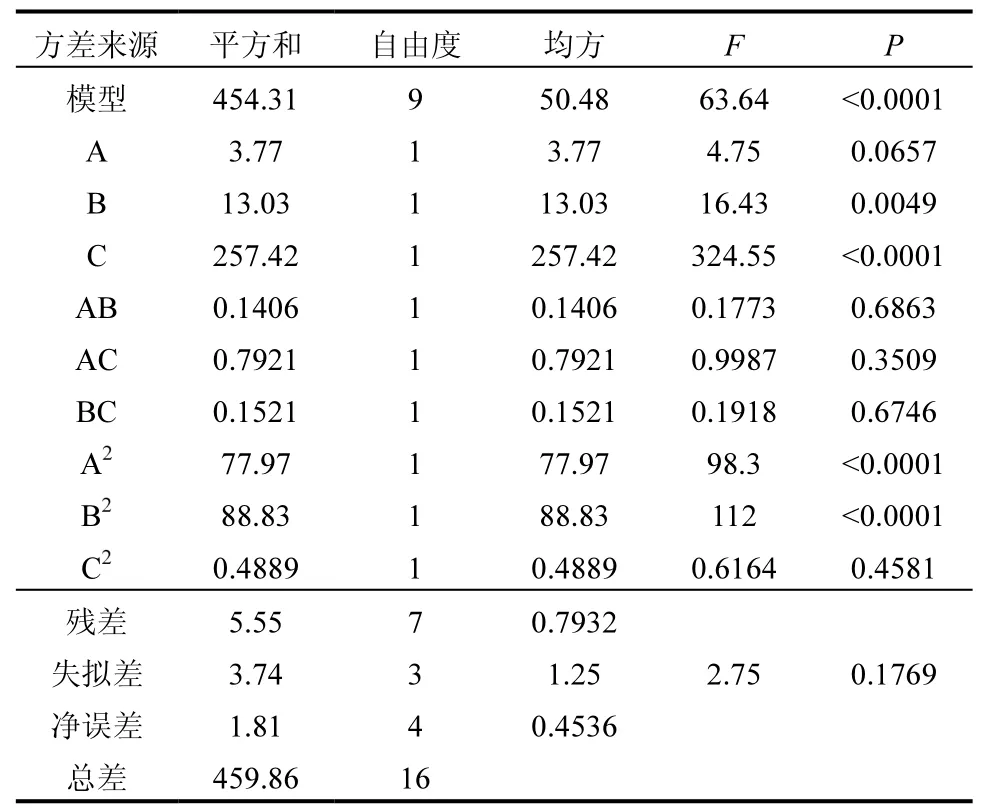

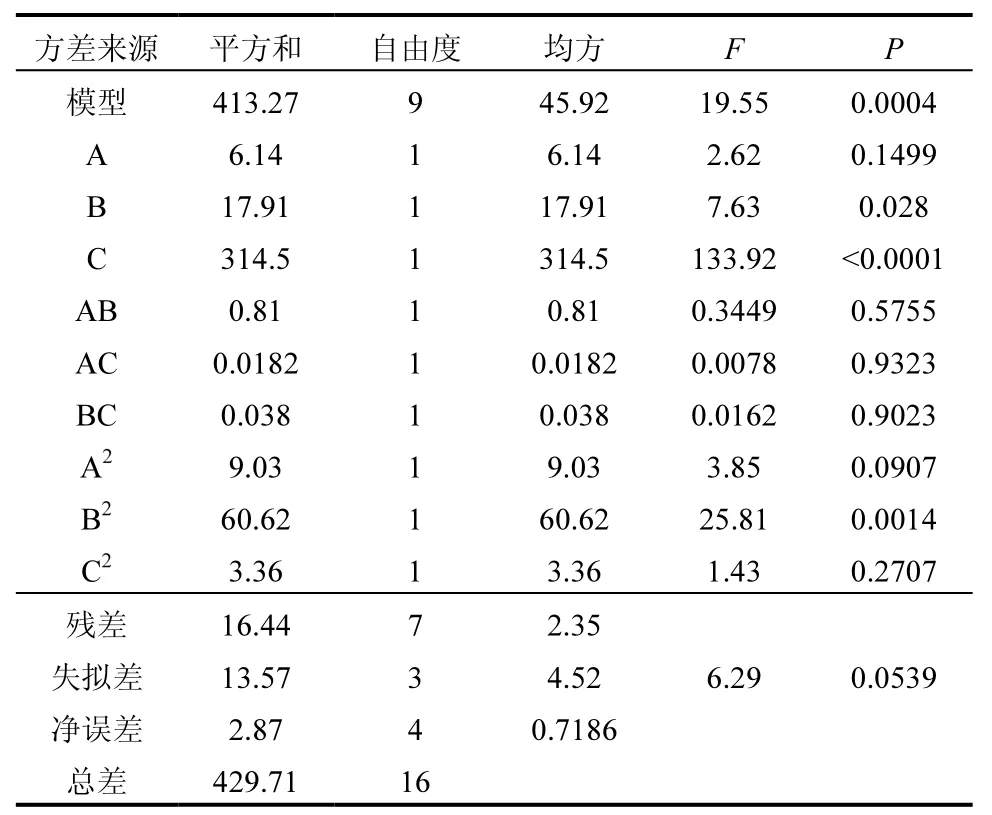

由表5、表6 可知,η1和η2模型的P<0.01,有显著的回归模型;失拟项的P>0.05,不显著;模型信噪比>5,说明模型真实度高.从方差分析F 可知,各因素对吸收液和上清液脱氨率的影响强弱顺序依次为:温度>加碱量>固液比,温度对脱氨率的影响最显著.

表5 吸收液脱氨率二次多项式模型的方差分析Table 5 Variance analysis of quadratic polynomial model of ammonia removal rate of absorbent

表6 上清液脱氨率二次多项式模型的方差分析Table 6 Variance analysis of quadratic polynomial model of supernatant deamination rate

由4 图可知,实际值与预测值高度重合,证明该响应面可准确预测粉煤灰浆液吹脱的脱氨率.

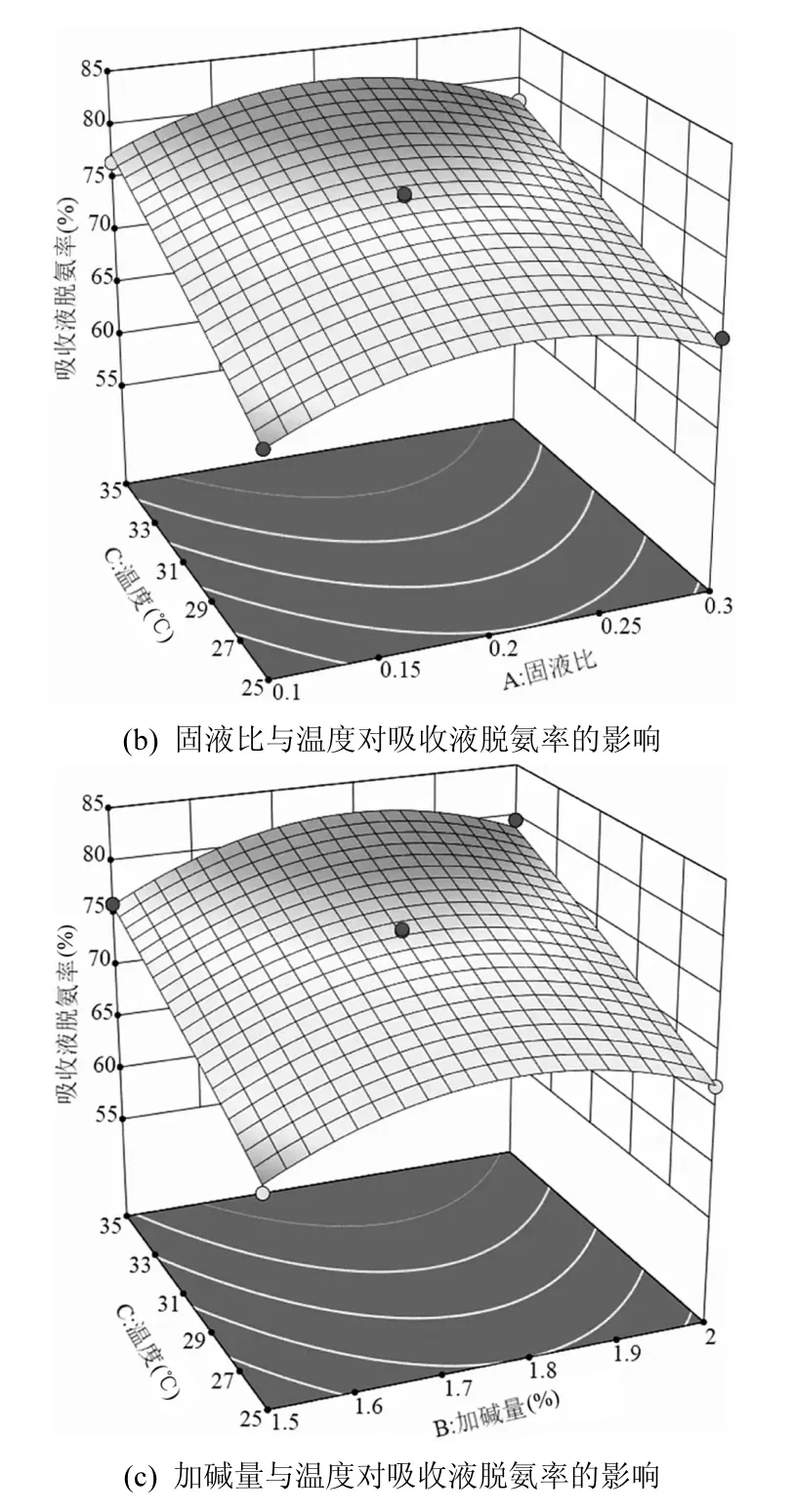

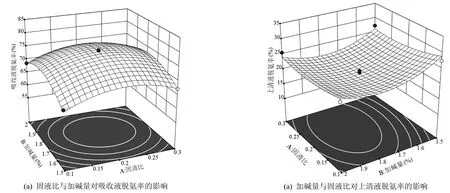

2.2.3 响应面分析 从图5 和图6 可以看出,固液比、温度、加碱量3 因素对吸收液和上清液脱氨率都有较强的影响,随着响应面的曲度变化,固液比、温度、加碱量在吸收液和上清液中共同的较强影响区间分别为0.15~0.25、25~35℃、1.6%~2%.

图5 各因素相互作用对吸收液脱氨率的影响Fig.5 The effect of the interaction of various factors on the ammonia removal rate of the absorbent

图6 各因素相互作用对上清液脱氨率的影响Fig.6 The influence of the interaction of various factors on the deamination rate of the supernatant

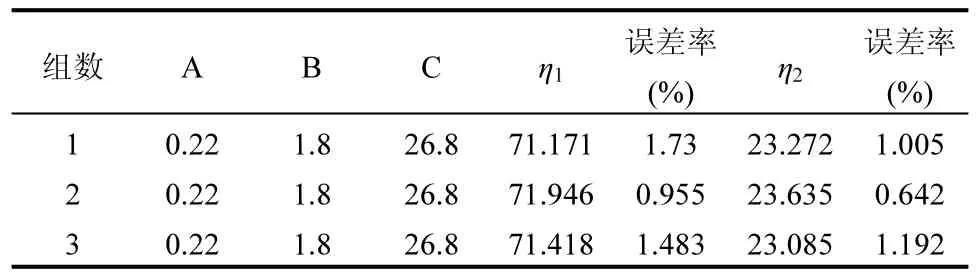

2.2.4 条件优化及验证 通过Design-Expert 软件分析优化,确定最佳实验条件:固液比0.219、加碱量1.802%、温度26.785℃.在该条件下吸收液和上清液脱氨率分别为72.901%和24.277%,总脱氨率达到97.178%.

为便于参数控制,在最佳实验条件的基础上选取固液比0.22、加碱量1.8%、温度26.8℃,进行3组平行实验.从表7 可以看到,实验值与预测值之间的误差均在2%以内,说明预测值和实际值之间具有很好的拟合性,证明了通过响应面法优化粉煤灰浆液脱氨是可行的.

表7 平行实验结果Table 7 Parallel experimental results

2.3 膏体特性试验结果

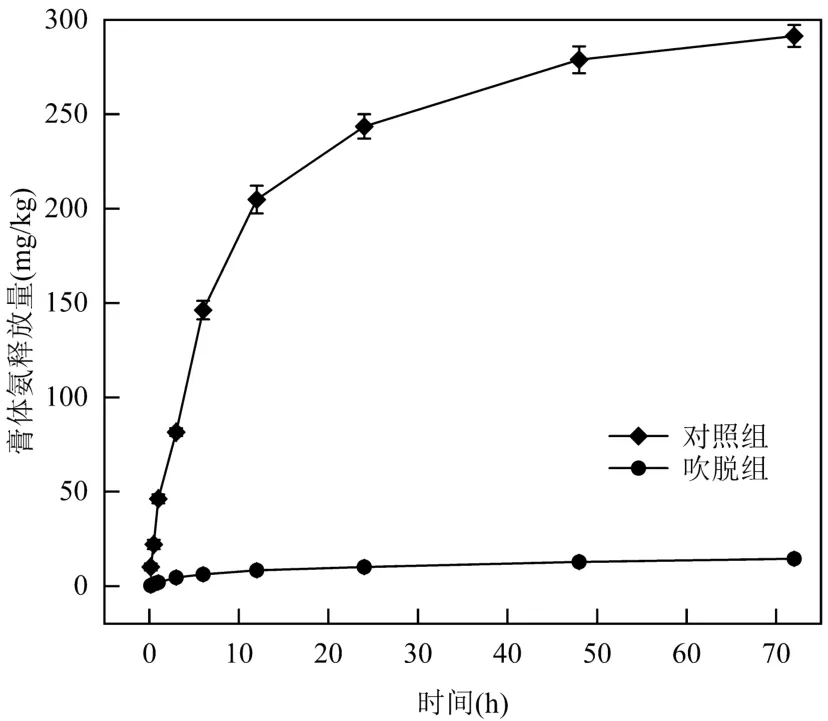

2.3.1 膏体氨释放规律 从图7 中不难发现,吹脱组仅在实验前期有少量氨释放,且对井下充填环境基本没有影响.而对照组的氨气释放量在实验24h之后才开始放缓,超过2/3 的氨气在实验的12h 前释放的,考虑上集料混合搅拌过程中约8%~15%的氨气释放量[28],说明仍有大量氨残留在膏体中未被释放.其原因可能是随着膏体内水化进程的进行,氨从膏体内向外的扩散过程受阻[29],使得仍有大量氨残留在膏体内.

图7 粉煤灰膏体氨气释放规律Fig.7 Ammonia release law of fly ash paste

2.3.2 泵送性能 从表8 可以看出,吹脱组粉煤灰所制备的膏体与对照组在泵送性能上来说:坍落度升高,这是因为长时间吹脱曝气起到搅拌作用,使粉煤灰浆液振动扩散度变大,制备的膏体流动性得到改善;泌水率降低,凝结时间减小,这是因为在吹脱过程中,粉煤灰浆液中的水分会有所蒸发,这在一定情况下间接提高了膏体的质量浓度,膏体料浆之间的粘稠度也随之增大,拌合的膏体材料之间的保水性能提高,避免了在输送过程中产生的离析.依据膏体性能指标来看,吹脱组增强了膏体流动性、保水性,避免膏体发生离析、泌水严重现象.Mazanec等[30]认为对掺入粗骨料及硅灰的混凝土,在混合搅拌过程所产生的剪切作用力因破坏团块中的网状结构而释放出被包裹的自由水,提高了浆体的流动性. Roy 等[31]研究了搅拌时间对水泥混合料流变特性的影响,发现水泥拌合物的粘度随搅拌时间的延长而变小,表明其泵送性能提高.

表8 膏体泵送性能对比Table 8 Comparison of paste pumping performance

2.3.3 力学性能 从图8 可以看出,吹脱组膏体在养护3d 后,膏体抗压强度就比对照组高了近41%,在28d 时提升高达57%.说明吹脱组无论是早期强度,还是后期强度,相较于对照组都有明显提升.其原因在于,NaOH 的添加激发了粉煤灰内部的活性,同时在吹脱过程中,空气不断地对粉煤灰浆液进行吹脱搅拌,使得NaOH 在粉煤灰浆液中均匀混合,改善了粉煤灰浆液的均匀性.闫泽鹏等[32]发现充分的搅拌时间可以提高硬化膏体的早期强度.并且粉煤灰中大部分氨被脱除,避免了氨气在膏体内部释放形成大量孔隙,进而提升膏体强度[33].同时NaOH 作为早强剂的一种,对膏体的强度有一定增强作用,为验证单一吹脱作用对膏体强度提升的普遍性,对含氨粉煤灰进行吹脱(不掺NaOH)后制备膏体,吹脱后早期强度(3d)为1.92MPa,强度约有24.8%的提升.

图8 粉煤灰膏体单轴抗压强度Fig.8 Uniaxial compressive strength of fly ash paste

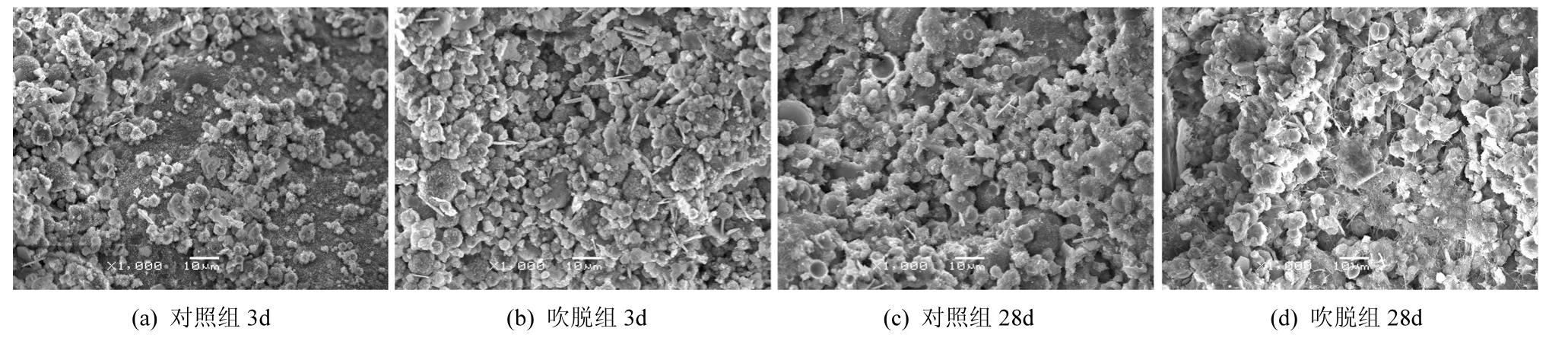

2.3.4 微观结构分析 从图9(a)可以看出,对照组膏体在养护龄期 3d 时,有少量水化硅酸钙(C-S-H)和细小的呈针状的钙矾石(AFt)生成,而图9(b)中吹脱组已有大量C-S-H 凝胶和呈针棒状的AFt 晶体生成,还可以看到表面光滑呈片状的氢氧化钙晶体(CH),其原因可能是前期的充分吹脱搅拌和CH 晶体的存在,对粉煤灰产生有效的碱激发效应,促使水化产物的稳定产生,极大的推动水化反应进程[34],大量的C-S-H 凝胶使膏体强度得到很大提升.从图9(c)和图9(d)中可以看出,图9(d)中生成的C-S-H 凝胶和AFt 晶体明显多于图9(c),除C-S-H 凝胶外,呈针状和枝状的AFt 晶体形成交织结构填充在孔隙中,分散分布的AFt 晶体膨胀性小,起着机械支持作用,对膏体开裂有抑制作用[35],并且减少了大孔隙的数量,提升了密实度[36],都对增强粉煤灰充填膏体的力学性能有着积极作用.

图9 粉煤灰膏体SEM 图片(×1000)Fig.9 SEM image of fly ash paste(×1000)

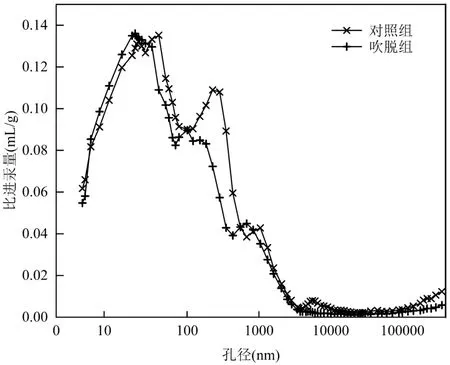

从图10 可以看出,吹脱组相比对照组的中大孔径数量有明显减少,小孔径有些许增多,并测出对照组的孔隙率为34.88%,吹脱组的孔隙率为30.03%,孔径总容量降低16.15%,说明通过氨吹脱法降低膏体含氨量,减少氨气在内部堆积的可能,从而降低膏体孔隙率,达到提升膏体强度的目的[37].

图10 粉煤灰膏体28d 孔径分布Fig.10 28d pore size distribution of fly ash paste

3 结论

3.1 控制吹脱时间1h,气浆比900,通过响应面对固液比、加碱量、温度三因素进行优化,发现温度对脱氨率的影响最显著,并得到最佳吹脱条件分别为0.219、1.802%、26.785℃.经实验验证后,实际值与预测值的误差率在 2%以内,总脱氨率最高达97.178%,说明该脱氨方法和脱氨条件切实可行.

3.2 含氨粉煤灰经脱氨后所制备的粉煤灰膏体,仅在养护前期有少量的氨气释放,有利于井下充填环境的改善.

3.3 经优化吹脱后的粉煤灰膏体,相较于未经吹脱的粉煤灰膏体,膏体的流动性和保水性不仅得到提升,微观结构还得到改善,在养护28d 后其抗压强度提升高达57%.