粉煤灰与矿渣复掺对灌区工程渠道混凝土力学性能的影响

王 静

(山东省水利工程试验中心有限公司,山东 济南 250220)

1 工程概况

田山引黄灌区二级站位于平阴城南3.7 km青龙山西侧,地处平阿山区边缘,往东、往南山脉连绵,往北距黄河6.5 km,在此处建站,是把黄河水送往平阿山区和康王河,汇河平原的有利条件。二级泵站东山顶高程102 m,山坡1∶3左右,岩石裸露,山坡稳定,站址地面高程42.5 m,地层结构为上寒武纪凤山组厚层灰岩。建站前附近都是农田,现在沿公路的商业、企业、学校、楼房、工厂车间、房屋建筑已与平阴县城连成一片。灌区内多年平均降水量593.4 mm,年最大降水量1208.0 mm,最小降水量257.5 mm。对该工程渠道混凝土进行力学性能研究验证材料稳定性。

2 试验材料与方法

2.1 试验原材料准备

试验用原材料主要包含水泥、粉煤灰、矿渣、细骨料以及外加剂,通过这些材料制备混凝土试件,实现材料力学性能测试。其中,水泥采用P·O 52.5水泥,该水泥基础性能如表1所示。

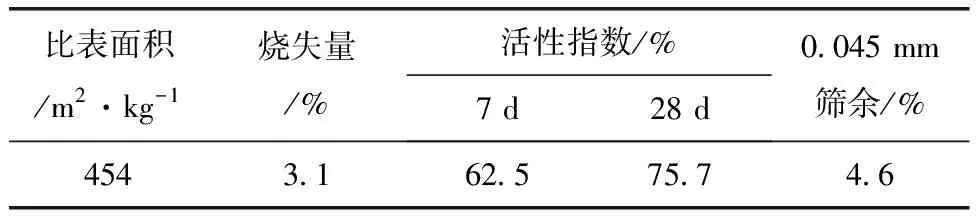

粉煤灰采用Ⅰ级粉煤灰,其具体指标如表2所示。

表2 粉煤灰材料指标性能

矿渣选取S95级粒化高炉矿渣微粉,该材料密度为2.89 g/cm3,烧失量为0.5%,具有良好的应用性能,其比表面积为435 m2/kg。细骨料采用河砂,其细度模数为2.90;外加剂选取聚羧酸高性能减水剂,其减水率为30.2%。

2.2 材料制备

在制备混凝土试件时,保障胶凝材料总量为470 kg/m3,为保障水胶比为0.32,减水剂掺量为0.6%,细骨料体积率为0.33,矿渣粉掺量分别为10%、15%、20%,而粉煤灰掺量则设计四种水平,分别为8%、16%、24%以及32%,按照不同掺量形式设计混凝土试件,并采取有效方式对试件性能进行测试。

2.3 试验方法

2.3.1 试件扩展度及其损失率测试

可通过试件的损失程度分析其性能变化状态[1-3],根据试件扩展度及其损失率反映其力学性能,通过坍落度桶与扩展度板测试试件的扩展度,分别测试每一组试件的初始扩展度与1 h扩展度,并对1 h扩展度的损失率进行计算,如公式(1)所示:

(1)

式中:EL为试件1 h扩展度损失率,%;E0为试件初始扩展度,mm;E1为试件1 h扩展度,mm。

2.3.2 试件含气量损失率测试

当试件的含气量损失率越大,说明试件的力学性能越弱。为此,本文采用日本三洋公司制造的LC-615A型混凝土含气量测定仪,测试每一组试件的初始含气量以及1 h含气量,并对1 h时的含气量损失率进行计算,如公式(2)所示:

(2)

式中:AL为试件1 h含气量损失率,%;A0、A1分别为试件在初始状态下与1 h状态下含气量,ppm。

2.3.3 抗压、抗折性能测试

对制备完成的试件进度28 d的养护,并按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)标准,测试试件的抗压与抗折能力。

2.3.4 抗拉、抗氯离子渗透性能测试

同样针对养护28 d后的试件进行抗拉强度、抗氯离子渗透能力进行测试,测试过程按照标准GB/T 50082—2009完成。

3 试验分析

3.1 扩展度损失率分析

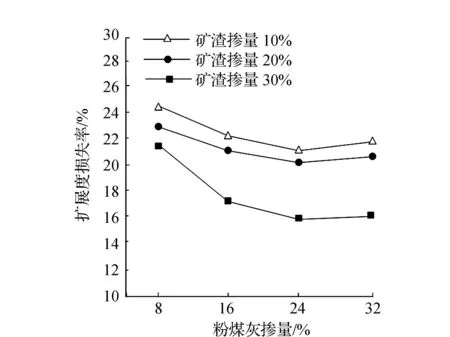

测试不同矿渣粉掺量试件在每种粉煤灰含量下的扩展度损失率变化,以此评估试件力学性能,测试结果如图1所示。

图1 试件扩展度损失率

根据图1可知,当矿渣掺量在30%时,每种试件的扩展度损失率可以保持最低,说明矿渣最佳掺量为30%;而在不同粉煤灰掺量中,当掺量较小时,即处于8%与16%时,试件的扩展度损失率处于较高水平,而当粉煤灰掺量过大,达到32%时,试件的扩展度损失率又呈现上升状态,由此可以看出,当复掺矿渣含量在30%、粉煤灰含量在24%时,试件的扩展损失率可以处于最低水平,在该掺量下,可有效保持材料的力学性能。

3.2 含气量损失率分析

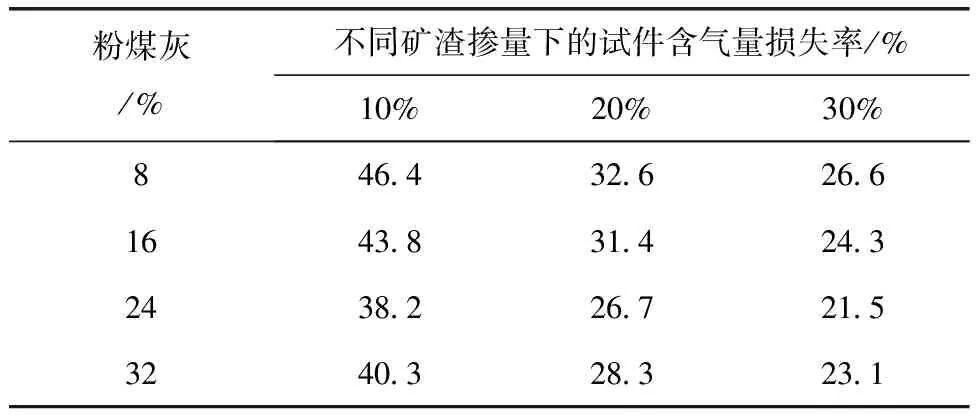

测试每种试件的含气量损失率,分析结果如表3所示。

表3 试件含气量损失率

根据表3可知,当粉煤灰掺量在8%时,无论复掺多少矿渣,试件的含气量损失率均处于最大水平,而当粉煤灰掺量达到24%时,掺入不同含量矿渣的试件含气量损失率均达到较低水平,其中,当掺入30%的矿渣时,在24%的粉煤灰掺量下,试件的空气量损失率仅为21.5%,在所有试件中保持最低,因此,该掺量下的试件应用效果最好。

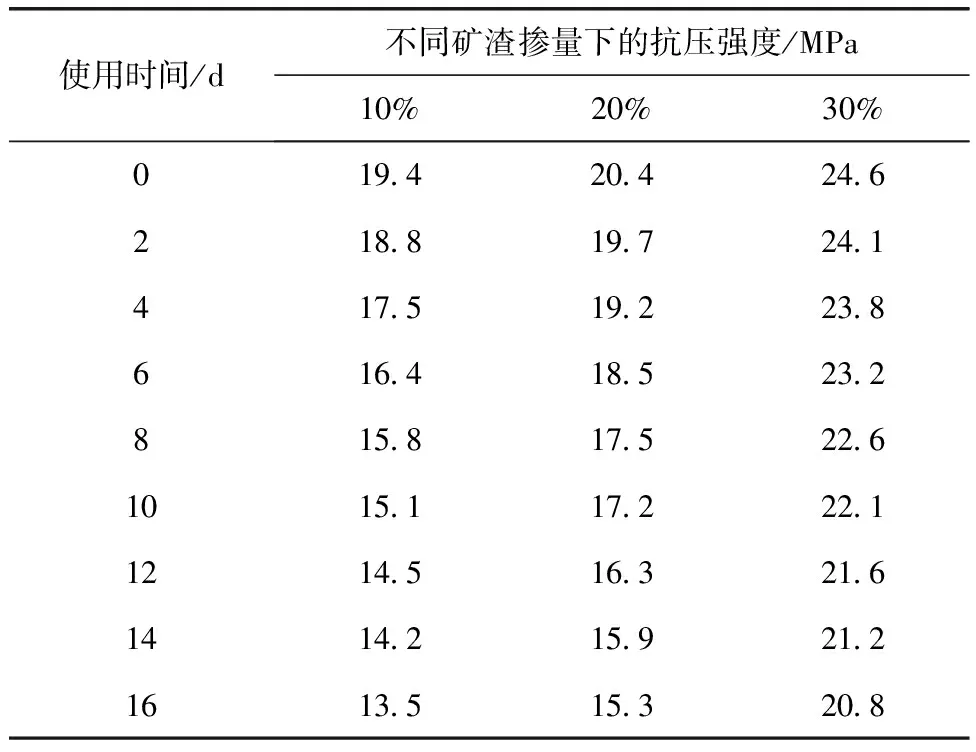

3.3 抗压强度测试

根据上述测试结果,选取粉煤灰掺量为24%作为后续试验掺量。测试不同矿渣掺量下,每种试件在应用过程中的抗压强度变化,测试结果如表4所示。

表4 试件抗压强度

根据表4可知,当粉煤灰掺量同样为24%时,不同矿渣掺量的试件在不同使用时间下的抗压强度逐渐变化,随着使用时间的增加,试件的抗压强度逐渐下降,其中,矿渣添加量为10%的试件抗压强度由最初的19.4 MPa逐渐下降至13.5 MPa,在三组试件中处于最低水平,而矿渣掺量为30%的试件抗压强度明显较高,其最初抗压强度为24.6 MPa,当使用时间为16 d时,该组试件的抗压强度依然可以保持在20.8 MPa,因此,30%矿渣添加量的混凝土试件具有高的抗压强度,使其力学性能得到保障。

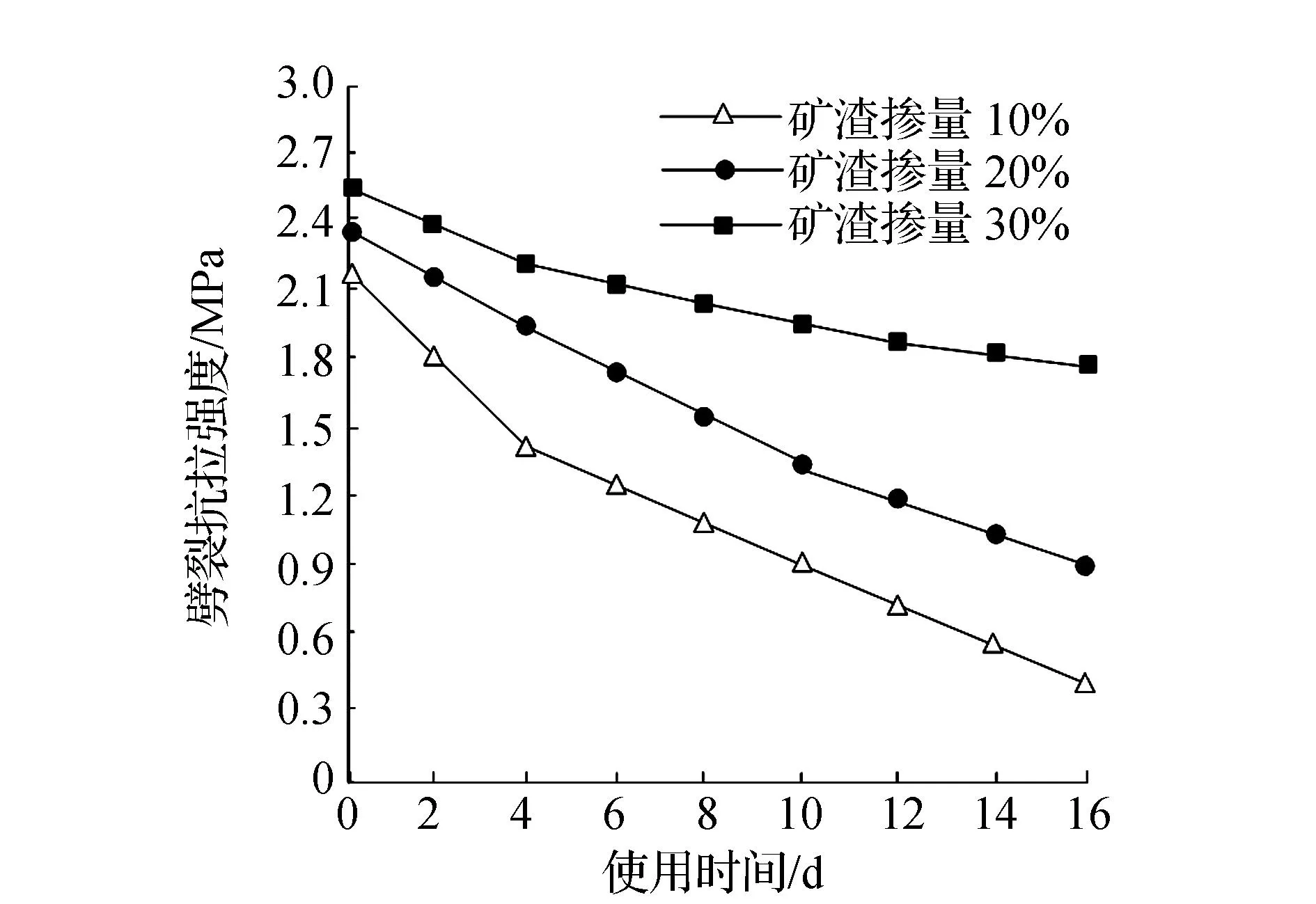

3.4 劈裂抗拉强度分析

同样选取24%的粉煤灰掺量作为试验掺量。分析不同矿渣添加量试件随着使用时间增长下的劈裂抗拉强度变化,分析结果如图2所示。

图2 试件劈裂抗拉强度

随着使用时间的增加,每种矿渣掺量的试件劈裂抗拉强度均呈现下降趋势,其中,添加10%矿渣的试件组抗拉强度下降幅度较大,最低达到0.4 MPa左右,而添加20%矿渣的试件组抗拉强度要高于该组,同时,可以看出添加30%矿渣的试件组劈裂抗拉强度始终保持最高水平,且下降幅度平稳,最低也要保持在1.8 MPa以上,由此说明,添加30%矿渣可以有效维护试件的抗拉能力,保障试件的力学效果。

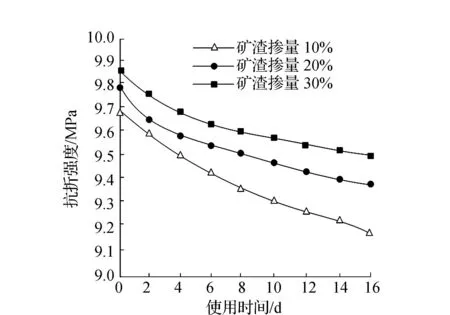

3.5 试件抗折强度分析

按照24%的粉煤灰掺量进行测试。分析每种矿渣掺量试件的抗折强度,分析结果如图3所示。

图3 试件抗折强度变化

由图3可知,试件的抗折强度与劈裂抗拉强度同样呈下降趋势。当矿渣掺量较小时,试件的抗折性能明显较弱,导致试件力学性能不足,当矿渣掺量增大,试件的抗折强度也有所增强,其中,添加30%含量的矿渣抗折强度最高,因此该组试件不易发生折断问题,可以保证混凝土材料稳定。

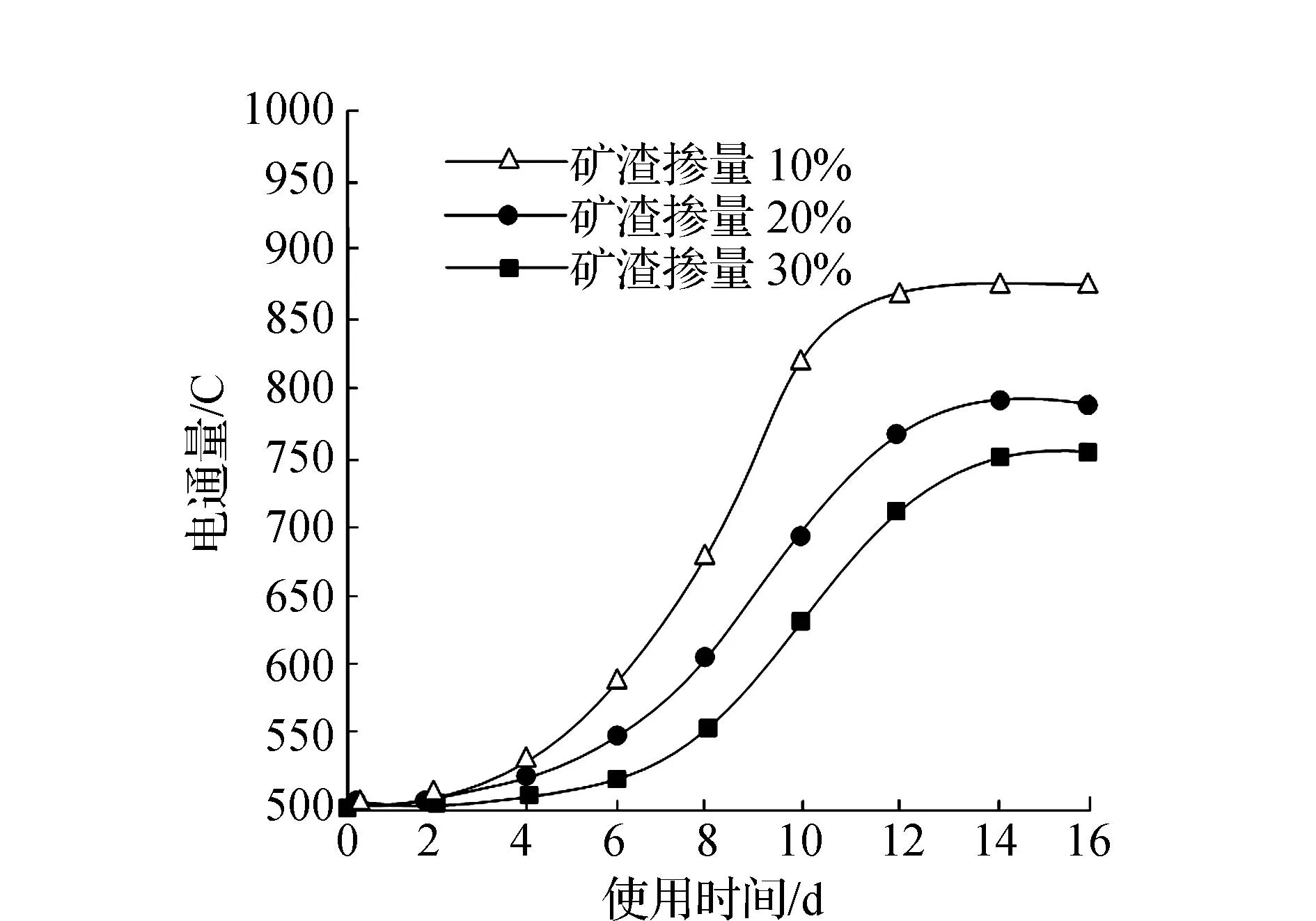

3.6 试件抗氯离子渗透能力分析

按照24%的粉煤灰掺量进行测试。并利用电通量值评估试件抗氯离子渗透能力,当电通量越大,试件抗氯离子渗透能力越弱,则力学性能越差,分析结果如图4所示。

图4 试件电通量变化测试

通过图4可以看出,随着使用时间的增加,试件电通量也有所上升,说明之间的抗氯离子渗透能力逐渐减弱,而30%矿渣掺量的试件电通量始终呈现最小状态,说明该组时间的抗氯离子渗透能力始终较强,可有效保障自身力学性能。

4 结 论

本文旨在研究粉煤灰与矿渣复掺对灌区工程渠道混凝土力学性能的影响,通过制备不同粉煤灰与矿渣掺量的渠道混凝土试件,并针对每种试件进行有效的性能测试。经过试验分析来获取试件应用后的效果,从而选取最佳复掺比例的试件。然而,本研究还存在一些不足,如试验样本数量较少,试验时间较短等,因此无法完整地反映不同环境下混凝土的性能差异。未来的研究可以在现有研究成果的基础上,进一步完善实验设计和数据收集,以全方位获取渠道混凝土的力学性能,为灌区工程提供更加安全可靠的材料。