市政地铁工程中地下连续墙的施工技术研究

武强强

(中铁十二局集团第二工程有限公司,太原030000)

1 引言

地铁工程项目作为城市标志性工程之一,对城市经济发展产生重要影响,同时也是城市迈入现代化的重要标志。 在地铁工程项目深基坑施工过程中, 经常应用地下连续墙,对基坑形成良好的安全保障,能有效降低安全隐患。 以某地铁工程项目为主,对地下连续墙施工技术工艺进行分析,提出起重机稳定性验算与钢丝绳容许拉力的算法公式,具有较强的实用性。

2 工程案例

以某市地铁工程项目为例,该工程计划建设长9.8 km,在设计地铁车站时,车站由东向西布置,车站共分为地下3 层,覆土厚4.5 m,主要采用地下4 层3 跨框架结构。 每个车站外包长170~180 m, 宽20~30 m, 车站标准段基坑开挖深度为20 m,端头井开挖深度约为25 m。 根据现场施工情况,车站主体结构采用厚800 mm 的地下连续墙,标准段墙深40 m。 端头井深约30 m。 为保证工程质量,提升墙体抗渗性能,提高地下连续墙的混凝土设计强度,强度等级为C30,抗渗等级为S8,接头采用圆形锁口管柔性接头,地下墙墙底设置墙趾,周围设置2 根注浆管,地下墙与主体结构之间采用钢筋连接。

3 工程地下连续墙的施工技术应用

3.1 导墙施工技术

导墙施工是地下连续墙施工的核心步骤, 导墙结构质量好坏直接影响地下连续墙的结构质量。 在导墙设计过程中,主要侧重壁下力的稳定性, 在墙体周围设置宽0.2~0.3 m 的松角,以此提高墙壁稳定性[1]。

在开始导墙施工前, 需要根据导墙埋入的深度进行沟槽开挖,设置控制点,根据控制点之间的距离进行测量放样,寻找轴线高程与坐标,在完成一系列施工准备后进行导墙开挖。在导墙施工中,要求导墙必须竖立在坚实的原状土层上,根据现场施工情况对地表土层进行加固, 挖掘一定深度的导墙沟槽,利用反铲挖掘机设备完成对沟槽底部的清洗,沟槽侧面需进行人工修整,禁止出现超挖现象,防止沟槽底部出现坍塌。导墙设置后,需对模板进行安装,安装前按照轴线标准高度进行核算,完成对模板尺寸的设计。 安装时除了要求安装位置准确,其表面平整度需光滑,并利用钢筋将模板稳固连接,达到规范施工标准。 模板材料主要以竹胶板为主,因该材料表面较光滑,质量较高,可提升模板拼接严密性,并充分发挥模板作用。在设计模板尺寸中,模板横肋尺寸为15 cm×15 cm,竖肋采用15 cm×20 cm。 在完成模板安装后需由技术人员进行审核,待质量尺寸符合标准规定后方可使用。

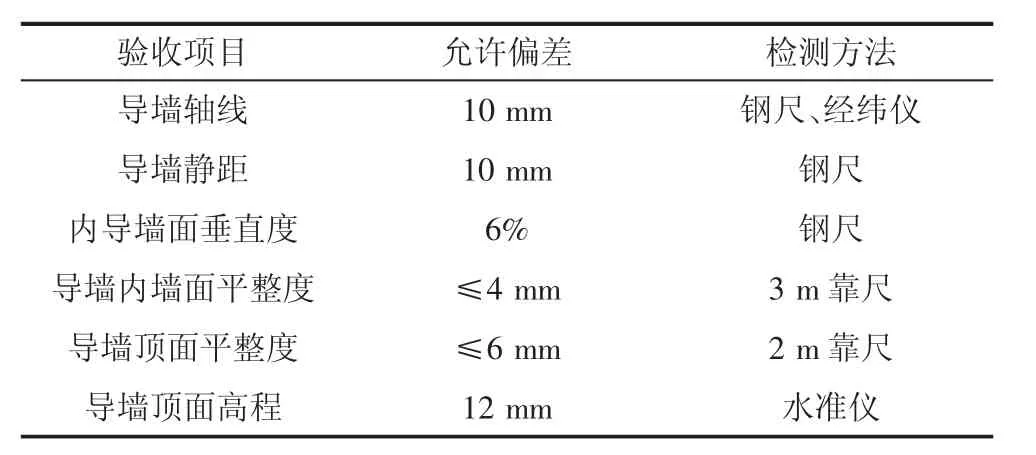

为进一步加强对模板的固定, 可采用混凝土浇筑手段进行巩固,浇筑过程中采用两边对称及分段分层的浇筑方式,浇筑厚度低于20 cm 时采用插入式振捣棒进行振捣, 将模板与混凝土之间的浇筑距离控制在30 cm 左右, 如果出现模板偏移现象,需要立即停止混凝土浇筑,将模板表面清洗干净后重新加固,调整到标准位置。 模板混凝土浇筑完成后需要立即采取保温措施,可在模板表面覆盖1 层塑料薄膜,用石头沿导墙边缘进行压实,增强封密性,减少水分及热量损失,保持模板表面的湿润程度, 防止出现干裂现象。 模板混凝土浇筑完成后,使用专业仪器设备对混凝土强度标准进行检查,当混凝土强度达到设计强度50%后可进行拆模,在模板拆除过程中,要求在周围设置脚手架,对模板底部起到支撑作用,防止外力作用挤压导致模板出现严重变形。 最后对导墙各种参数进行验收,各项参数验收合格后方可投入使用,具体验收内容与验收标准如表1 所示。

表1 导墙质量验收表

3.2 成槽施工技术

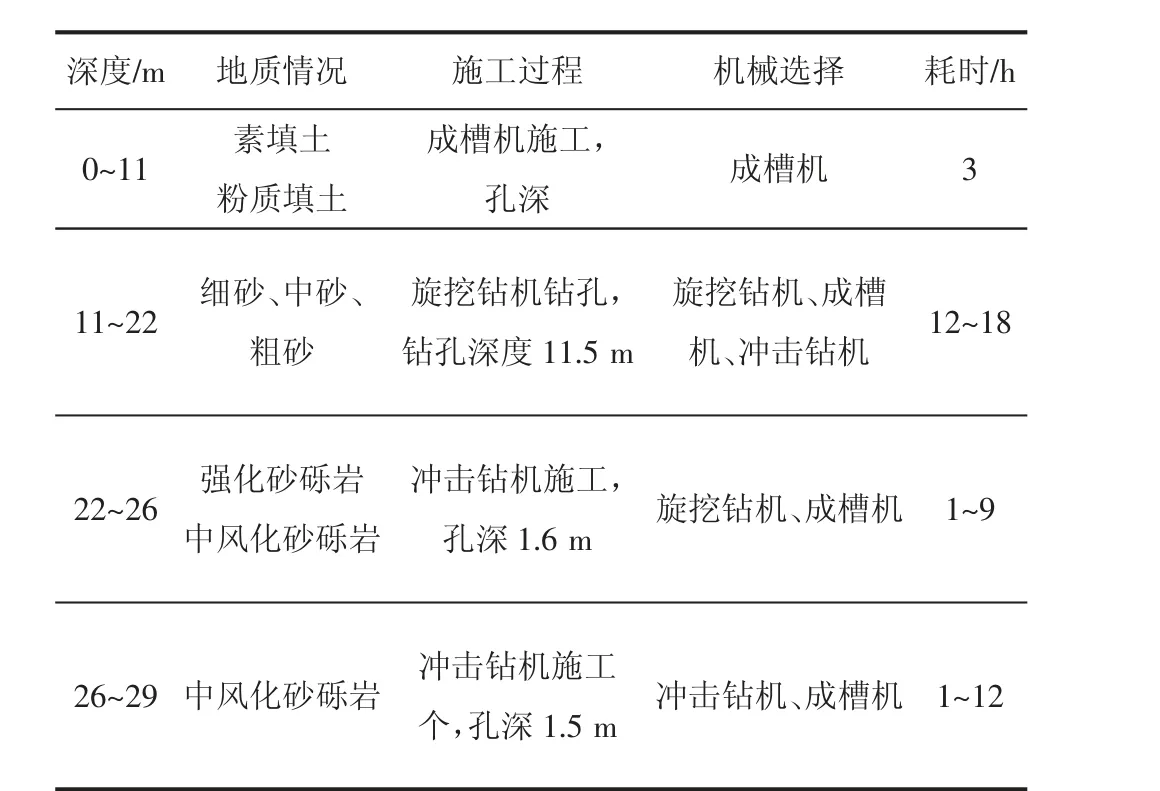

成槽施工技术通常侧重于成槽的垂直度调整, 当成槽结果处于标准范围内,才能实施后续操作步骤。 该地铁工程在施工中发现地下含有丰富的水源,为防止对地下水源产生破坏,保证大型机械设备能正常使用,需要提前做好预防措施,巩固土层表层结构的稳定性, 以承受大型机械设备产生的外部压力,做好地基加固措施。 完成地基加固处理后,需要在沟槽底部铺设1 层钢铁板,可起到缓冲效果,减少外部压力所产生的振动情况。 当沟槽底部加强稳固后,使用液压成槽机将沟槽打入地下泥岩中,利用其他冲击设备寻找对应位置,做好辅助引导工作。 在挖掘沟槽过程中,为提高整体施工效率,除了防止连续墙出现设置偏差的现象,还需要控制成槽的具体时间,降低时间消耗, 结合现场地质情况进行设备选择及确定施工步骤,控制成槽的消耗时间,保证施工效率。具体控制标准如表2所示。

表2 成槽时间耗费表

3.3 固壁泥浆施工技术

固壁泥浆施工技术一般应用在墙体施工中,采用固定设计比例完成对泥浆的制作后,在地下连续墙外围包裹1 层泥浆,起到良好的固定效果,将剩余泥浆存储于泥浆盆中,以便后续使用。 在制作泥浆时需要充分保证泥浆的均匀性,稳定固壁效果。 在地下连续墙周围建造水箱,每个水箱内需灌满泥浆,保证泥浆表面超过地下水位高度,以减少对地下水的破坏[2]。

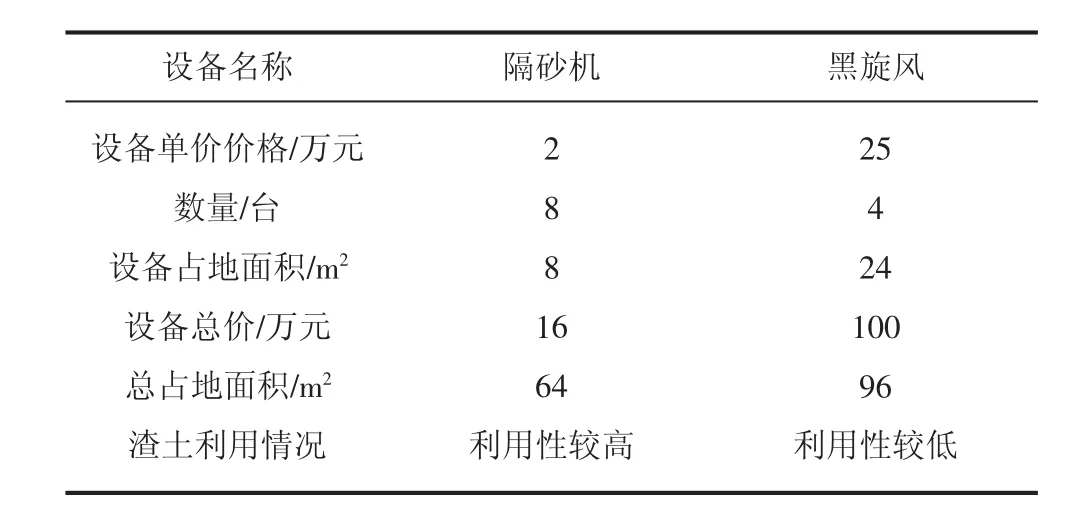

随着人们环保意识的增强, 在应用该工艺时还需考虑绿色环保等因素,尤其是选择合适的泥浆处理设备。 以往采用的泥浆设备主要以黑旋风泥浆处理机为主, 该设备不仅占地面积大,且使用成本高,不利于整体施工建设。 随着科学技术的发展及人们环保意识的增强, 越来越多工程单位重视对隔砂机的选择。 该设备不仅占地面积较小,使用成本较低,而且对渣土的处理效率较高。 从实际应用效果看,隔砂机处理后的渣土含水量迅速下降,渣土内部稳定性得到加强,可作为地下连续墙工字钢腹板的回填材料, 一定程度上降低渣土排放工作压力,在保证施工效率的同时,施工质量进一步提升。 具体功能对比效果如表3 所示。

表3 隔砂机与黑旋风泥浆处理器对比分析表

3.4 钢筋笼制作吊装技术

钢筋笼制作通常分为3 个步骤。

1)在搭接焊条时,钢筋焊接端需要保持一定的平直度,能与钢筋轴线处于同一水平线上。

2)在帮条焊时,钢筋帮条需要与主筋之间保持一定距离,寻找出焊接点后再进行固定连接。 要求连接后的焊缝与帮条端部之间的距离保持在20 mm 左右。

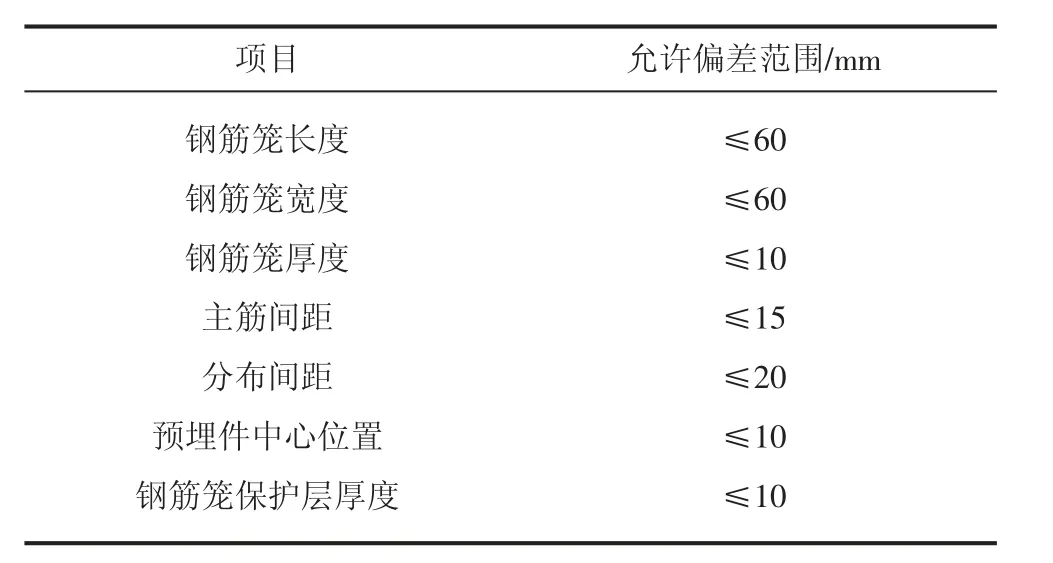

3)在焊接过程中,需要在帮条焊或搭接焊形成焊缝中引弧,在端头处填满弧坑,使主焊缝与定位焊缝之间保持相同的距离。 具体制作标准如表4 所示。

表4 地下连续墙钢筋笼制作允许偏差表

在完成钢筋笼制作后,需进行起吊工作,将钢筋笼运输到指定位置。在起吊前[3],需要选择起重机选择,由于钢筋笼自身重量较高,可采用履带起重机进行吊装。 根据起重机的起重臂重量选择起重机。

在完成对设备的选择后,还需确定吊点位置,起重过程中用钢丝绳将钢筋笼与起重机之间进行固定。 要求钢丝绳自身具有较高的拉力,能承受钢筋笼重量。 为防止钢筋笼接头出现脱落现象,要求在起吊过程中,槽段中心位置必须与吊点中心位置保持一致,以降低钢筋笼的变形概率,防止意外事故发生。

4 结语

综上所述,以某地铁工程项目为例,对地铁工程项目中的地下连续墙施工工艺进行分析。 地下连续墙作为我国地铁工程深基坑支护施工中的主要施工方式, 对我国地铁工程发展产生重要影响。 随着我国经济水平的提高,地铁工程项目数量逐渐增多,地下连续墙施工技术得到了广泛应用,所发挥出的重要性逐渐提高。 因此,需要提高对地下连续墙施工工艺的重视程度,强化导墙施工、成槽施工、钢筋笼制作吊装、泥浆配置等施工工艺的应用,形成规整完善的施工步骤,增强地下连续墙抗压性及防渗透性,不断提高地铁工程施工质量,最终促进我国城市化的发展。