关于驼峰尾部停车器实时在线监测系统的研究

吴 磊,张 峰,朱 文

(1.中国铁路上海局集团有限公司电务部,上海 200071;2.上海特力安电气有限公司,上海 200040;3.中国铁路上海局集团有限公司杭州电务段,杭州 310000)

1 概述

驼峰尾部停车控制器(简称停车器)是驼峰编组场重要的调速设备,是驼峰自动化调速体系的重要组成部分,是整个防溜系统最后的“守门员”,它的工作性能及质量状态直接影响着编组站自动化安全及整个编解作业综合效率。目前在日常运用和维护实践中普遍存在以下问题。

1.1 维护力量普遍存在不足

编组场的特点是地域广、设备分散、车组解编作业量大。目前电务停车器设备检养修均以人力徒步巡查完成,且均安排在编组站区域局部天窗,停车器设备维护存在人力成本高、上道安全风险大等突出问题。

1.2 检测手段落后,难以满足设备精度要求

既有停车器检测的方法主要靠目测、尺量,而停车器设备的特点是结构粗犷、动作细微,其动作精度都是毫米级,靠目测检查难以发现问题,而尺量的标准也缺乏相应的操作规范,特别是涉及不同工况时检测过程较繁杂,日常巡检难以贯彻。

1.3 设备质量无法量化考量

停车器都是现场安装,在设备安装前进行出厂设计标准校核;如何保证安装后的质量符合出厂设计标准,设备运用后的“制动能高”等参数能否满足站场调速的设计要求,以现有技术手段都无法具体评估。

基于目前日常运用和维护实践存在的问题,探索设计出“驼峰尾部停车器实时在线监测系统”(简称系统),实现对电务停车器进行智能化设备维护管理。

2 系统介绍

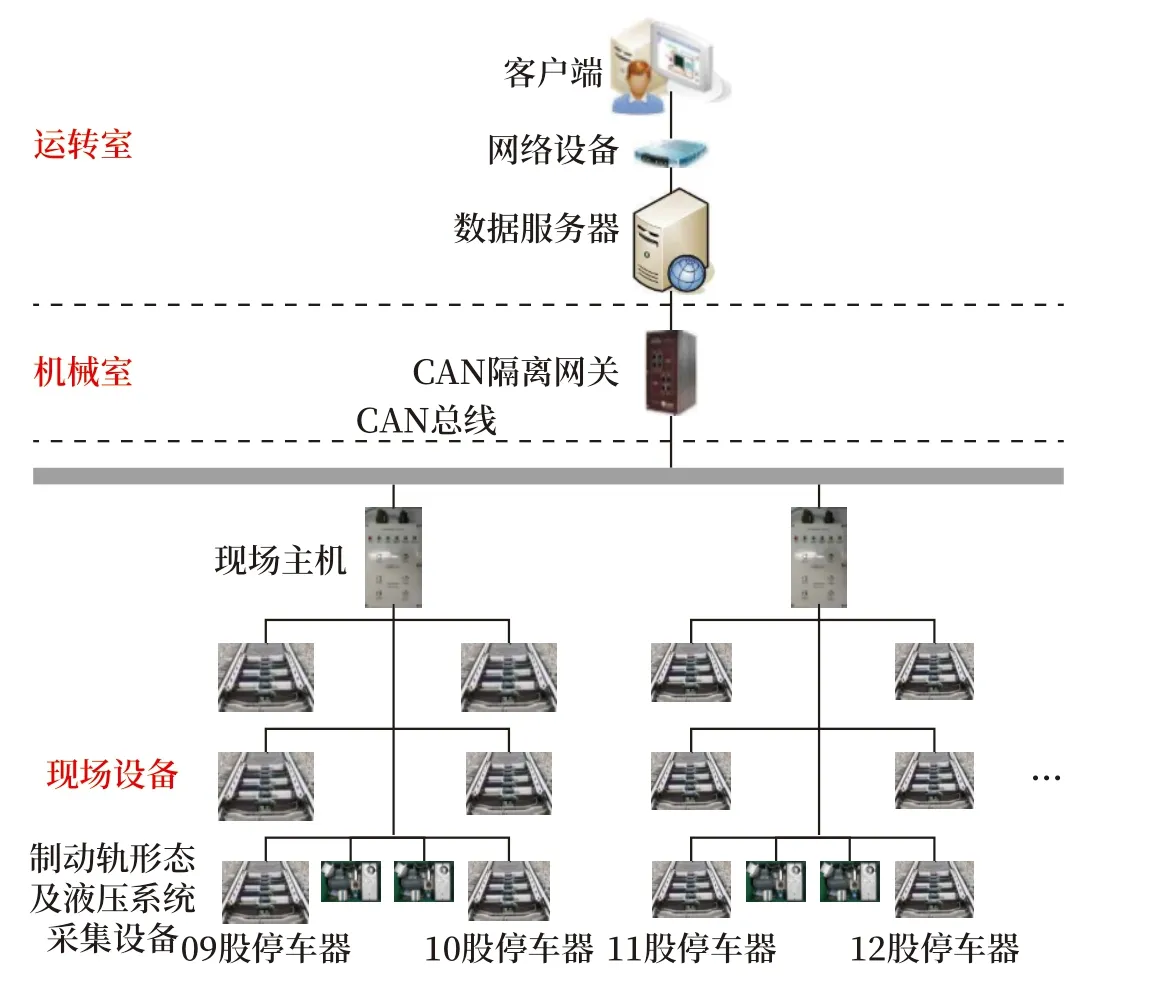

该系统由现场设备、室内设备和网络传输设备组成。系统结构及拓扑如图1 所示。

图1 系统结构及拓扑Fig.1 System structure and topological graph

2.1 系统组成

系统由制动轨轨距、间隙检测装置、油压采集装置、油位采集装置、现场主机和数据分析终端等组成。

2.1.1 制动轨轨距、间隙检测装置

制动轨轨距、间隙检测装置通过“基础尺寸+位移检测方式”实现对制动轨轨距和间隙的实时在线监测,制动轨的磨损等其他形变因素引起的轨距、间隙误差可通过对基础尺寸的定期校验来消除。该装置由位移传感器、横梁支架、轨底卡和绝缘卡等组成,如图2 所示。

图2 制动轨轨距、间隙检测装置Fig.2 Brake rail gauge and gap detection device

其特点如下。

1)该装置内置高精度回弹式位移传感器,更适应现场环境要求。能采集停车器制动轨发生的毫米级变化量,满足对停车器制动轨两摩擦面距离至整机检验参数的误差要求。

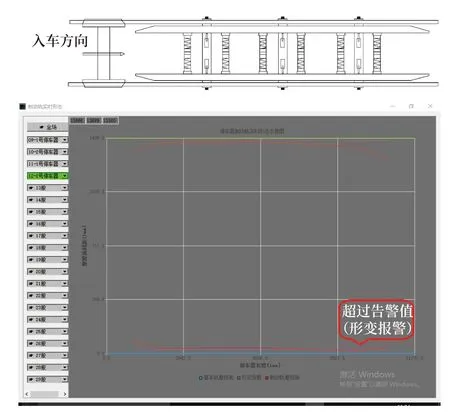

2)每台停车器在其两端及中部各配置一套该装置,每股道形成3 组制动轨轨距、间隙检测数据,这些数据形象勾勒出了制动轨的平直程度及与基础轨之间的相对关系,称为形廓分析,如图3 所示。

图3 制动轨轨距、间隙检测装置部署及形廓分析Fig.3 Deployment and “profile” analysis of brake rail gauge and gap detection device

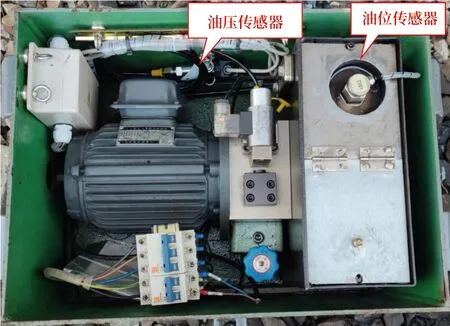

2.1.2 油压/油位采集装置

油压采集选用MIK-P300 型压力变送器,油位采集选用HK-DR04 型电容液位传感器,如图4所示。

图4 油压/油位采集装置Fig.4 Oil pressure/oil level collection device

2.1.3 现场主机

现场主机由表示信号检测电路、ARM 处理器和指示灯显示等组成,其中表示信号检测电路检测停车器的制动/缓解信号、电磁阀信号,通过采集这几种信号,判断停车器控制系统对停车器发出的指令信号;ARM 处理器通过RS-485 接口读取位移、油压和油位传感器数值;通过指示灯显示各传感器的工作状态,供系统检修使用。一台现场主机连接2 股道位移传感器、压力传感器和油位传感器,实现2 股道停车器的同步自动测试。现场主机接收表示开关信号、位移、油压、油位并进行初步的数据计算及定时,对缓解时间、制动时间、入车速度等停车器基础数据做初始计算,并将数据以规定的传输方式及数据帧格式发送给数据服务器。

2.1.4 数据分析终端

数据分析终端由数据服务器及客户端组成,数据服务器以规定的传输方式连接多个现场主机,客户端通过以太网连接数据服务器进行访问。分析计算停车器的以下功能。

1)停车器工作参数采集

对停车器的工作过程中的动作数据进行记录统计,归纳计算出以下参数:

a.缓解动作时间(从制动位转换至缓解位所需要的时间);

b.缓解轨距(达到缓解位时制动轨两作用面距离);

c.缓解打压油压(进行缓解时油泵打压的最大值);

d.缓解保持油压(缓解到位时保持的油压值);

e.缓解保持油位(缓解到位时的油位值);

f.制动保持油位(制动到位时的油位值);

g.制动动作时间(从缓解位转换至制动位所需要的时间);

h.制动轨距(达到制动位时制动轨两作用面距离);

i.制动位端口间隙(达到制动位时端口位基础轨—制动轨摩擦面间隙)。

2)阈值报警

对工作参数进行变化范围设置,若超出范围则实行报警提示:

a.表示开关故障报警;

b.制动位形变报警;

c.制动位油位报警;

d.泄压报警。

3)算法侦测

a.车辆入口速度侦测;

b.制动位停车器上有无存车表示侦测。

2.2 软件设计

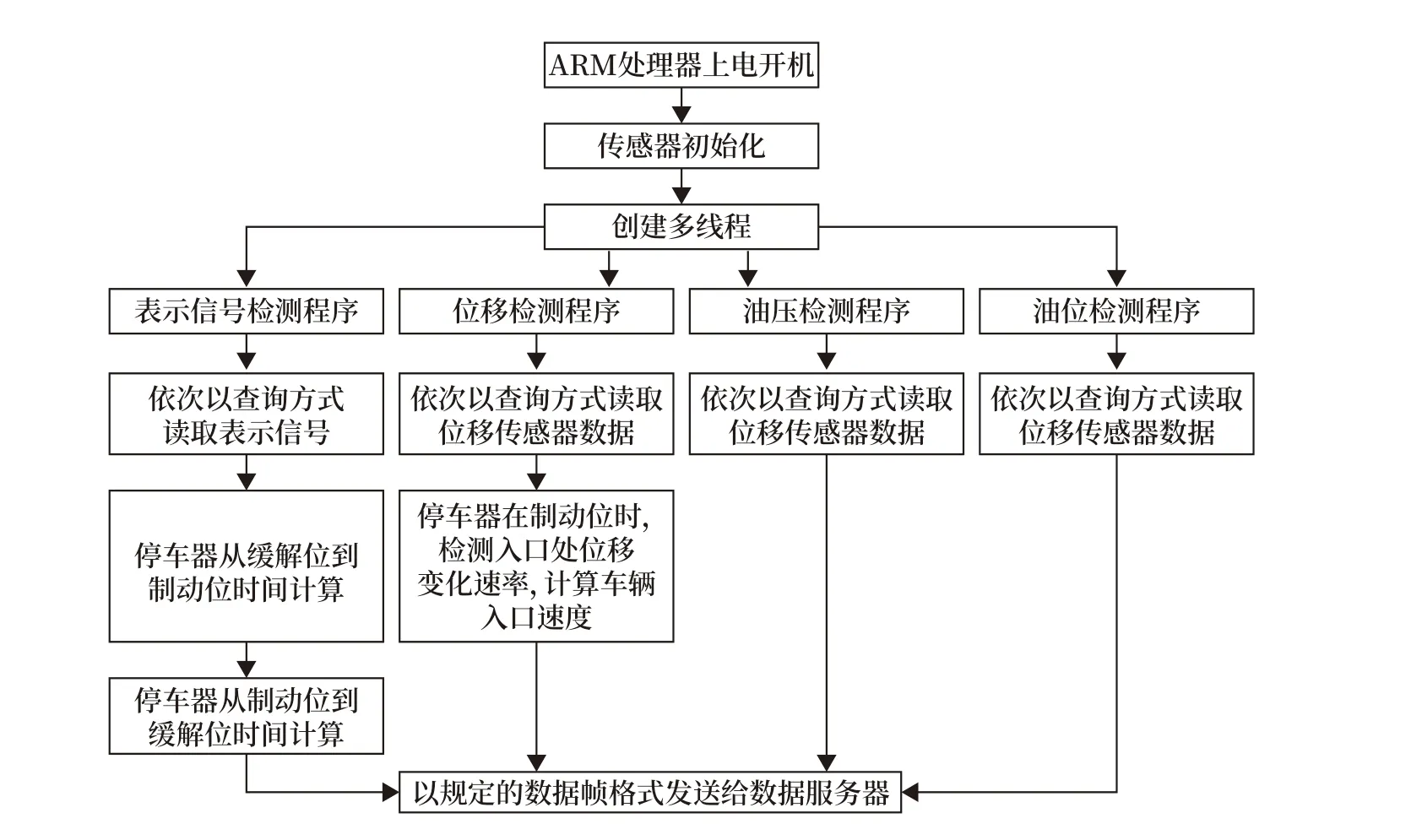

2.2.1 现场主机软件设计

现场主机安装实时操作系统(Linux),软件采用C 语言编写,启用多线程任务管理,分别读取各类传感器采集获取的位移、油压、油位及表示信号,利用ARM 处理器精确的定时功能,对缓解时间、制动时间、入车速度等停车器基础数据做初始计算,并将数据以规定的数据帧格式发送给数据服务器。软件流程如图5 所示。

图5 现场主机程序软件流程Fig.5 Flowchart of the software of the field host program

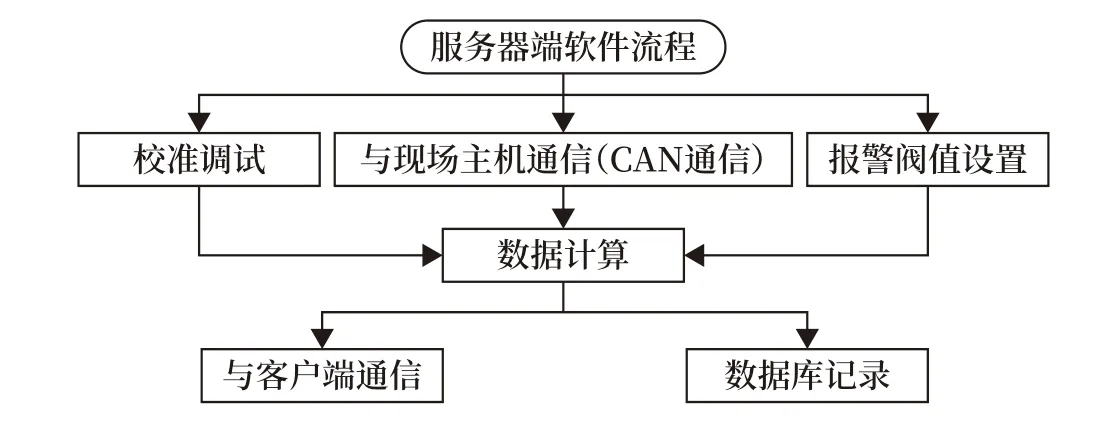

2.2.2 数据服务器软件设计

数据服务器安装Linux 系统,并部署MYSQL数据库,软件流程如图6 所示。

图6 数据服务器程序软件流程Fig.6 Flowchart of the software of the data server program

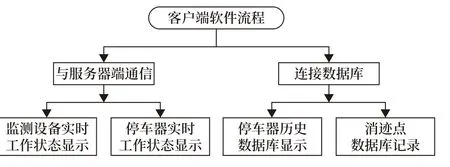

2.2.3 客户端软件设计

客户端主要通过连接数据服务器端显示停车器的工作状态及报警信息,软件流程如图7 所示。

图7 客户端程序软件流程Fig.7 Flowchart of the software of the client program

3 运用实践

该系统于2020 年在中国铁路上海局集团有限公司南京东驼峰编组站投入研发,并于2021 年通过了上海铁路局组织的评审鉴定,鉴定证书号:上铁技验字[2021]第126 号,自2022 年开始在上海局管内多个驼峰编组站投入运用,运转稳定。上道后报检出停车器泄漏故障、超限故障多起,提前发现了设备隐患及风险,检测测试效率也得到较大提升,可借鉴方面如下。

3.1 统一停车器质量判定标准

既有停车器相关的技术标准及检修规程和厂家的维护手册中,只规定了一些对停车器静态下的参数值要求,没有对测量器具、测量方法等做出明确规定,这就造成了现场测试的测量偏差,在以毫米级、万分位计量的精度要求下,这样的偏差极大,造成各制造厂家间以及不同型号产品间的质量差异无从判定。该系统的应用有效统一了停车器的计量标准,测量精度符合TB/T 3162.1 的计量要求,并为此开发了专用的基础尺寸测量工具,为不同厂家、不同型号产品的质量判定提供了依据。

3.2 丰富停车器运用的关键参数

该系统创造性地引入制动轨“形廓”这一概念作为停车器形变判断依据,为停车器运用、检修指明了方向。以往的停车器检修只能盯着螺丝松动、漏油等表象进行,对于对停车器制动能力起着决定作用的制动轨“形廓”(由制动臂所带动的制动轨是否与基础轨平行形成矩形轮廓)缺乏认识,因停车器形廓直接影响着车轮与制动轨的摩擦力分布,形变大的话可能引起部分摩擦力消失和“跳车”事故的发生。而其他机械部件的变形和失能最终也都会反映在这一“形廓”上,因此对停车器的形廓分析可能是后期停车器设备维护的重点。

3.3 开发了数据应用的新领域

以往对于停车器的各种技术参数、标准等都是建立在制动轨刚性这一前提设定下制定的,在该系统的研发过程中,特别是通过对现场数据的分析发现,在制动过程中由于轮轨的强力作用,制动轨会呈现出一定的弹性特征,其弹性特征表现为车辆轮对进入“制动轨轨距、间隙检测装置”的行进速度与制动轨轨矩由大变小的形变速度呈正比关系,正是利用该弹性特征数据,系统创新性地发掘出了“入口速度”“存车表示”等侦测算法,解决了现场运用维护中责任界定的扯皮问题。且不仅入口处,在每组“制动轨轨距、间隙检测装置”处都可利用此原理检测出车辆在停车器上的运行速度信息,这些信息如果结合驼峰编组站头部“车重”等信息,便可对停车器本身的“制动能高”等关键质量参数做出评估, 做为尾部信息反馈,对整场驼峰调速系统来说也尤为重要,有助于其进一步提升驼峰编解作业综合效率。

3.4 为实现“状态修”提供了技术保障

该系统实现了对停车器质量及运用状态的全面监测,并可通过数据分析预判故障点和超限时机,如补油周期、轨距调整周期等。可使得电务部门能合理规划设备维修、测试周期,进一步提升现场作业劳效。

3.5 对惯性、疑难故障的诊断更加及时准确

该系统采用独立的三段式“制动轨轨距、间隙检测装置”监测轨距,可靠性、准确性大幅提高,对停车器表示错误、管路渗漏等惯性故障能够在第一时间给出报警提示,停车器的故障处置效率得到部分提升。

4 结论

对既有驼峰尾部停车控制器加装实时在线监测系统,能有效提高电务停车器设备的检修养护能力,减轻现场劳动强度,做实精准维修,提高综合经济效益。同时也大大提升了驼峰尾部数字化水平,为进一步提升编解作业综合效率、确保驼峰车辆溜放安全打下了基础。