水泥窑大比例协同处置表面处理危险废物的质量控制方法

周雄飞 魏茂 艾浩

(华新环境工程有限公司 湖北武汉 430072)

1 表面处理废物基本情况介绍

1.1 表面处理废物产废工艺

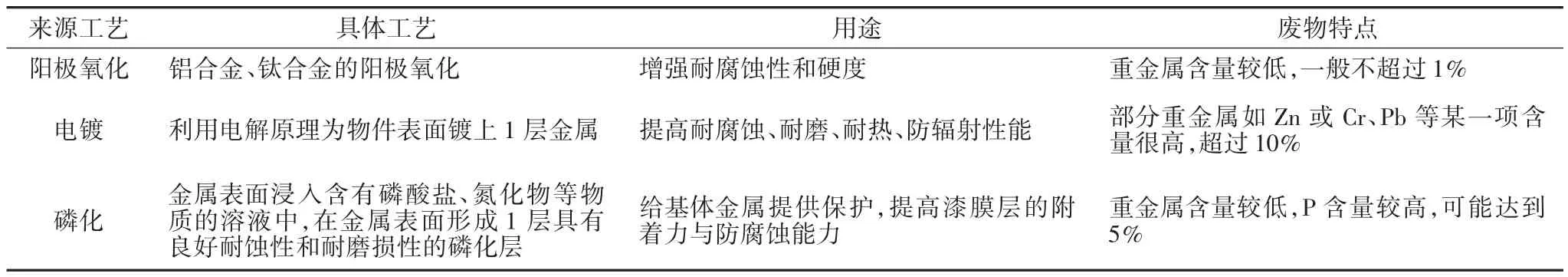

表面处理废物主要来自于金属表面处理和热处理加工行业,在工业上有很广泛的应用。据2022 年东莞市固体废物污染环境防治信息通告显示,仅2022 年全市HW17 类表面处理废物产量为19.33 万t。刘婷婷等[1]研究表明,表面处理废物主要产废工艺包括金属表面处理技术中的镀层技术应用(电镀、阳极氧化、化学镀等)和化学转化膜技术应用(磷化、钝化等)。在生产工艺中往往会使用到一些含有重金属的化学试剂,这是表面处理污泥重金属的主要来源。从华新环境公司进厂接收的废物来看,市场上大量的废物来源于阳极氧化、电镀和磷化等3 个主要的工艺(表1)。

表1 表面处理废物大量来源的主要工艺及特点

1.2 表面处理废物理化特性

华新环境公司对于进厂表面处理废物进行了长期的跟踪化验,采用能量色散型X 射线荧光光谱仪(EDXRF)进行快速元素分析,采用电感耦合等离子体发射光谱仪进行重金属分析,采用燃烧水解+分光光度法和硝酸银电位滴定法测定S 含量和Cl 含量。本研究选取3 个样品进行分析(表2),可以看出重金属含量趋势基本一致,含量较高的4 种元素为Mn、Ni、Zn、Cr。其中重金属Ni 含量最高达到3 936.37 mg/kg,Cr 含量最高为649.1 mg/kg。Hg、As、Co、Pb、Tl、V 等含量普遍较低,对水泥质量影响不大。

表2 表面处理废物重金属含量 单位:mg/kg

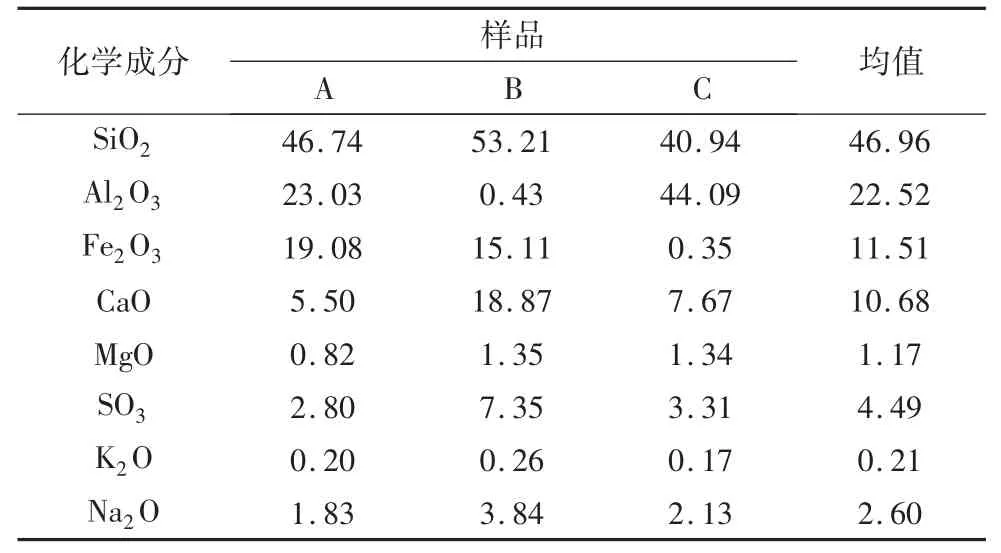

表面处理污泥的主要化学成分对熟料配料率值和熟料质量有一定影响,主要取决于化学成分中的各组成和含量,与投加量占比也有一定关系(表3)。各个污泥样品的主要化学成分分布一致,最主要成分为SiO2,其他成分依次为Al2O3、Fe2O3、CaO。个别来源废物SO3含量较高,可能会影响生料硫碱比。

表3 表面处理废物化学成分(%)

2 水泥窑协同处置表面处理废物工艺流程

表面处理废物含水率高,且粒径较大,呈块状或颗粒状,满足从窑尾处投加的技术要求,也可从生料磨处投加表面处理废物。从生料磨处投加的固体废物要求一定是不含有机物和挥发半挥发性重金属的固态废物。

2.1 总体工艺流程

废物到厂后,化验室对进厂废物进行取样化验分析,根据化验结果,指导废物分类存放。库存废物达到一定的总量后,化验室根据生产情况,进行理论配伍计算;生产部根据配伍方案组织出货和废物预处理,进行破碎、搅拌、均质操作。经检测合格的预处理产品通过机械输送装置从窑尾烟室投加点投入窑系统内处置。

处置过程中根据窑况和熟料质量反馈,随时调整入窑量,确保熟料质量达标和窑系统正常稳定。

2.2 对水泥熟料质量的影响

由表3 可知,表面处理污泥的主要化学成分为SiO2、Al2O3、Fe2O3、CaO 等,在灼烧基中合计占比接近90%,与水泥生产所需的原料化学成分基本一致,可作为替代原料来使用。在控制好合适的投加量和配料情况下,对熟料的三率值影响较小。张智等[2]研究表明,水泥窑协同掺烧污泥,水泥熟料早期强度无变化,后期强度明显提高、安定性也有所提高,细度、标准稠度用水量、初凝、终凝时间等物理性能几乎无影响。水泥窑协同处置表面处理污泥对水泥熟料质量的影响主要体现在重金属的影响。《水泥窑协同处置固体废物技术规范》(GB 30760—2014)明确规定了水泥熟料Cr、Cd、Pb、As、Cu、Mn、Ni、Zn 的含量限值和水泥熟料的浸出液重金属含量限值。

3 质量控制措施

3.1 总体质量控制流程

我国水泥窑协同处置固体废物技术应用时间并不长[3]。虽然从2013 年开始,国家有关管理部门陆续发布了一些政策文件和技术指南,但是缺少协同处置项目运行具体的过程监管和实施性指导文件,企业在项目经营期间的管理水平层次不齐。华新水泥作为国内水泥企业环保绿色转型先行者,从2008 年开始就利用水泥窑开始协同处置农药废物,随后逐步开展生活垃圾、水面漂浮物、一般工业固废、危险废物等固体废物的协同处置工业实践,总结了1 套切实可行的质量控制体系,覆盖了从废物前期取样到完成处置的从出生到“坟墓”的全流程控制。主要包括废物质量预审核、废物进厂审核、预处理质量控制、入窑质量控制等4 个主要环节。

本研究方法所述的4 000 t/d 熟料生产线自2015 年开始协同处置市政污泥,2020 年开始协同处置危险废物和一般工业固废,通过全流程的质量控制体系的运行,2021 年完成处置市政污泥8 万t,危险废物4.5 万t,熟料质量无一超标。协同处置替代率在国内处于领先地位。

3.2 准入质量控制

准入质量控制的目的是为确保协同处置过程不影响水泥生产过程和操作运行安全,确保烟气达标,在与产废单位签订协同处置合同文本前,应对拟协同处置的固体废物进行取样及特性分析。固体废物特性及关键质量指标要在协同处置合同中注明。在完成样品分析测试后,根据下列要求对固体废物是否可以进厂协同处置进行判断:

(1)该类固体废物不属于禁止进入水泥窑协同处置的废物类别,危险废物类别符合危险废物经营许可证规定的类别要求,满足国家和当地的相关法律和法规。

(2)协同处置企业具有协同处置该类固体废物的能力,协同处置过程中的人员健康和环境健康风险能够得到有效控制。

(3)该类固体废物的协同处置不会对水泥的稳定生产、烟气排放、水泥产品质量产生不利影响。

3.3 进厂接收质量控制

进厂接收质量控制是全流程中最关键的一环,不仅要准确地分析出废物的质量情况,更关系到能否及时识别出进厂危险废物的危险特性和潜在风险。行业内曾出现多次危废处置单位配伍池发生火灾事故等现象,其中很多都是未能通过入厂分析全面了解危险废物的特性,配伍不当所致。华新环境公司配备了pH 计、广泛pH 试纸、氰化物试纸、硫化氢试纸、闪点仪、相容性测试仪、手持式X 荧光光谱分析仪等,对进厂废物的腐蚀性、毒性、易燃性、反应性进行快速定性检测。

废物进厂后,化验室会根据提前获知的废物进厂计划,制定相应的废物进厂检测计划,查验进厂废物的包装、物理外观并采样进行快速检测和元素分析,以判断进厂废物是否与合同一致并满足进厂接收标准。若表面处理废物主要特征污染物为重金属,华新环境公司专门配备了进口手持式X 荧光分析仪,快速准确地测量重金属。

3.4 配伍质量控制

配伍目的是将各种不同物理形态、不同有害元素含量的危险废物按照一定比例混合,通过预处理得到1 种物理形态稳定、有害元素含量平均的均一态产品,是水泥窑协同处置项目运行是否成功,熟料质量是否合格,烟气排放是否达标的重点环节[4]。针对表面处理废物的配伍流程主要包括以下5 步:

(1)水泥原辅材料质量分析,定期对水泥所有原辅材料进行取样检测,分析结果作为基础数据使用。

(2)制定配伍产品质量标准。根据水泥生产情况,危险废物入窑投喂情况,结合《水泥窑协同处置固体废物技术规范》(GB 30760—2014)、《水泥窑协同处置固体废物环境保护技术规范》(HJ 662—2013)和《水泥窑协同处置固体废物污染控制标准》(GB 30485—2013)等相关规定要求,制定配伍产品质量标准。

(3)配伍理论计算。按照库存废物质量分析记录数据、库存重量、相容性及物理形态等因素,进行配伍理论计算。

(4)完成出库及搅拌混合等预处理工作。根据配伍理论计算的结果,下达出库通知单。将库内相应地点存储的危险废物完成出库至预处理车间,按照多点布料、横布直取的方式完成混合搅拌。

(5)混合后的成品经过多点检测确认各点位有害元素分布均匀后才允许入窑。

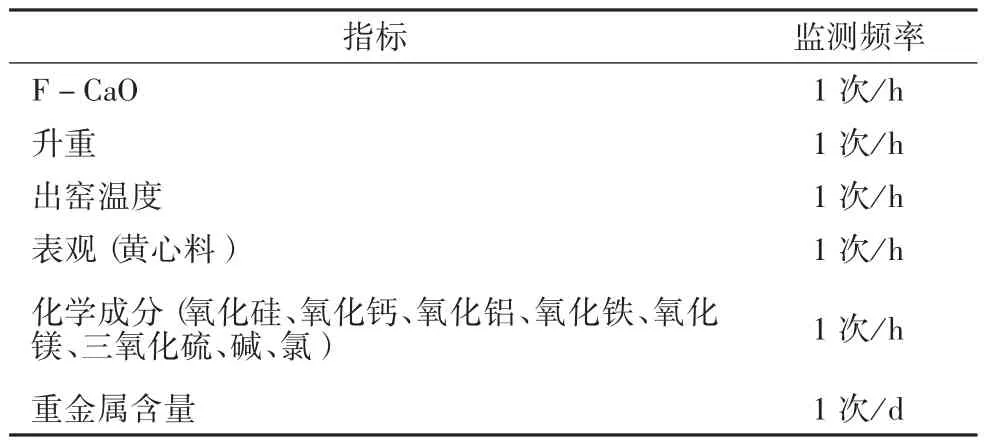

3.5 入窑质量控制

废物入窑开始投喂后,针对熟料制定了详细的过程检测计划,主要是针对 《通用硅酸盐水泥》(GB175—2007)相关的熟料物理指标和《水泥窑协同处置固体废物技术规范》(GB 30760—2014)规定的重金属含量要求(表4)。根据检测过程中的数据趋势,对投喂量及时进行调整,确保熟料质量达标。

表4 入窑质量控制计划

4 结语

表面处理类废物主要特征污染物是重金属,阳极氧化、磷化等表面处理工艺产生的表面处理废物具有重金属含量适中、化学成分稳定的特点,利用水泥窑大比例协同处置在技术上是可行的。不仅能在水泥正常生产的同时完成对表面处理危险废物的无害化处置,不产生任何二次污染物,而且能充分利用表面处理废物的SiO2、Al2O3、Fe2O3和CaO 等化学成分,部分替代天然化石原料的使用,符合水泥行业低碳绿色发展的需要。

从多年的水泥窑协同处置危险废物生产运营管理经验中总结出的全流程质量控制流程在国家相关技术规范之上,进一步细化了具体的操作步骤。运行过程对人员素质、设备仪器投入、管理颗粒度、信息流传递的要求很高,规范运行全流程质量控制流程对于水泥窑协同处置固体废物行业技术、管理水平的提升都具有重要意义。