PREP 工艺参数对GH3536 高温合金粉末性能的影响

蒋保林 管晓颖 魏 放 王浩州

(江苏威拉里新材料科技有限公司,徐州 221000)

GH3536 合金因其在高温环境下具有优异的强度、持久蠕变性能和耐腐蚀性,被广泛应用于航空航天、能源和化工等领域[1]。目前,GH3536 合金零件主要采用传统加工方式,但随着航空零件对复杂化和轻量化的要求越来越严格,传统制造方法的缺点日益凸显。通过逐层叠加材料加工零件的增材制造提供了一种新的加工方法,其原材料金属粉末的制备工艺受到了广泛关注。

粉末制备方法依据工艺的技术特点可分为气雾化法(Gas Atomization,GA)、等离子雾化法(Plasma Atomization,PA)、氢化脱氢法(Hydrogenation Dehydrogenization,HDH)和等离子旋转电极雾化法(Plasma Rotating Electrode Process,PREP)。GA 是增材制造中各种牌号金属粉末的主要制造方法,通过惰性气体高速破碎液滴,经过一次破碎和二次破碎后形成球形粉末,但由于在雾化过程中会形成气体回流区,难以控制卫星粉和粉末的球形度[2]。杨星波等研究发现,与其他制粉技术相比,PREP 利用等离子枪熔化电极棒制备的粉末具有粒度分布窄、球形度好、空心粉和氧含量低等优点,能够满足增材制造原材料高品质要求[3]。CHEN 等通过对比GA 和PREP 制备的Ti-6Al-4V 粉末,发现PREP 制备的粉末空心粉更少,能够减少增材制造零件中的孔隙率[4]。综上所述,PREP 生产的金属粉末具有众多优点,但粉末形貌、球形度和粒度往往会影响增材制造成形过程,进而影响零件质量。

目前,对于使用PREP 制备GH3536 合金粉末的工艺参数的研究较少,因此需要明晰PREP 工艺参数对粉末物性的影响,建立工艺参数与粉末颗粒粒度分布的关系。文章以GH3536 合金棒料为原料,探究电极棒旋转速度和电流强度对粉末粒度及其分布的影响,通过优化得到使用PREP 生产GH3536 粉末的最佳制备工艺。

1 试验材料与方法

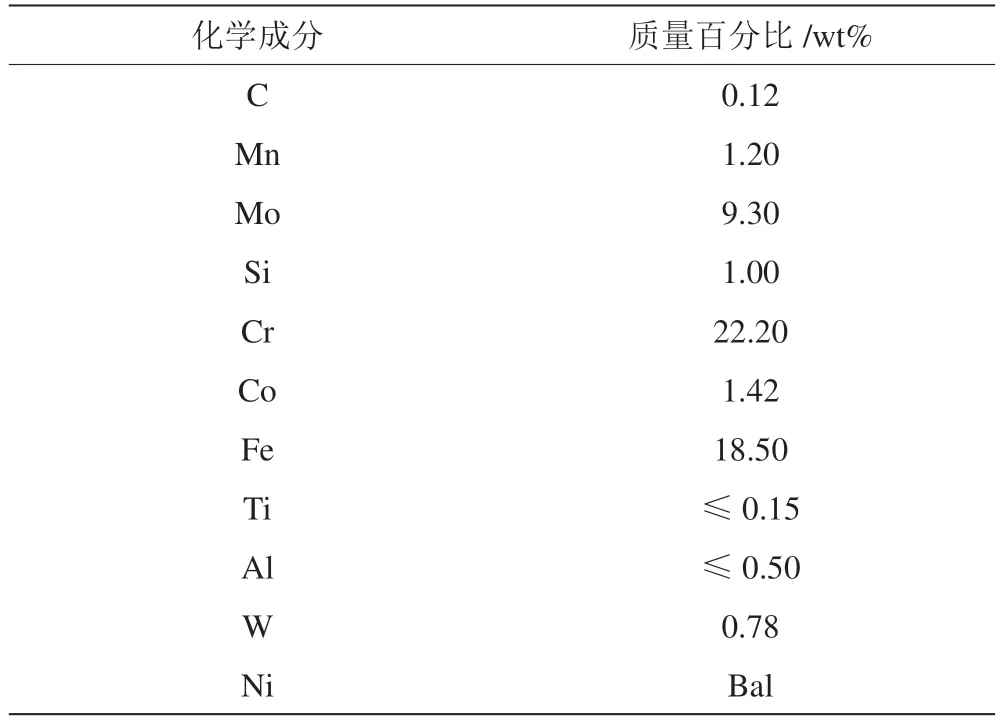

试验使用江苏威拉里新材料科技有限公司自主研发的GH3536 合金棒料,采用等离子旋转电极雾化法来制备高温合金粉末。合金棒料规格为Φ50 mm×260 mm,其化学成分如表1 所示。

表1 GH3536 合金化学成分

研究不同转速对粉末粒度的影响,转速分别为12 000 r·min-1、14 000 r·min-1和16 000 r·min-1,控制主弧电流为1 300 A,进给速度为0.8 mm·s-1,所用的惰性气体为99.999%高纯氩气。设置旋转速度为14 000 r·min-1,进给速度为0.8 mm·s-1,分别采用1 300 A、1 400 A、1 500 A 的主弧电流制备GH3536 粉末。

采用MS3000 激光粒度分析仪检测合金粉末粒度分布,根据ASTM B213-13 标准使用霍尔流速仪测试粉末流动性,按照《金属粉末 流动性的测定 标准漏斗法(霍尔流速计)》(GB/T 1482—2022)和《金属粉末 松装密度的测定 第2 部分:斯柯特容量计法》(GB/T 1479.2—2011),使用丹东百特BT1000 粉体综合特性测试仪测定松装密度和振实密度,利用JSMIT800 扫描电子显微镜观察粉末的微观形貌[5]。

2 结果与讨论

2.1 棒料转速对粉末性能的影响

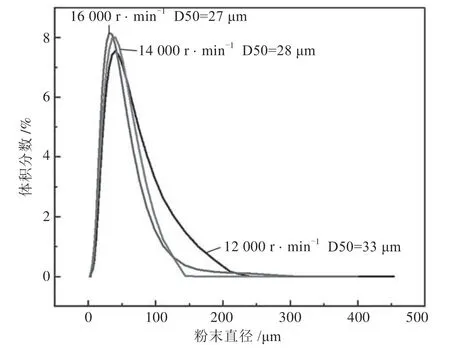

不同转速下制备的粉末的粒度分布如图1 所示。由图1 可知,不同转速下制备的GH3536 粉末粒度均集中在15~70 μm,粒径分布均为较窄的正态单峰分布。此外,随着转速的增加,粉末直径逐渐减小,当棒料转速由12 000 r·min-1增加到14 000 r·min-1时,D50 从33 μm缩小至28 μm;当转速提高至16 000 r·min-1时,D50为27 μm,说明转速提高至14 000 r·min-1后,再通过转速来减小粉末粒度较为困难。

图1 不同转速下制备的粉末粒径分布

转速增加粉末粒径缩小的主要原因是,液膜厚度变小以及棒料在高速旋转时端面液线受到的离心力增加,使其液线变长,破碎形成的小液滴增加,进而导致形成的球形粉末颗粒粒度变小。当转速增加到一定程度后,粉末的平均直径很难进一步减小,主要是因为棒料端面产生的相邻液滴相互作用和重新粘连的可能性增加。综上所述,增加转速有助于降低粉末粒度,但当转速达到一定水平后,提高转速并不能有效降低粉末的平均直径。此外,由于高转速引起的振动增加,对设备性能要求更加严苛。

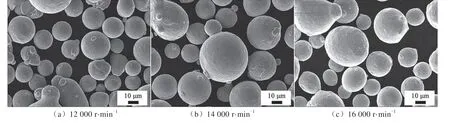

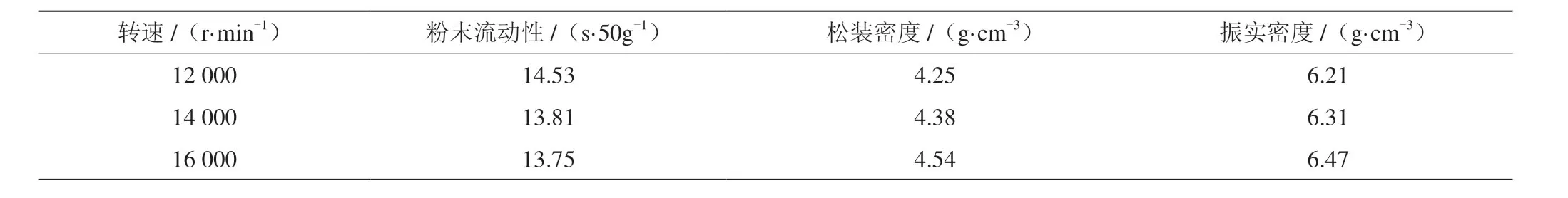

表2 为不同转速下制备的GH3536 粉末通过气体保护振动筛后,15 ~53 μm 目标粉的松装密度、振实密度和粉末流动性。由表2 可知,随着转速的增加,粉末的松装密度逐渐增大,流动性得到改善。粉末松装密度主要受到粉末粒径的影响,随着棒料旋转速度的增加,棒料端面液膜离心力增大,粉末级配更加均匀,使得目标粉颗粒更加紧密地堆积在一起,小颗粒粉末填充在大颗粒之间的空隙内,改善了粉末的松装密度和振实密度。粉末流动性主要受粉末颗粒尺寸和球形度的影响,与粉末粒度成反比,随着粉末尺寸的减小,粉末比表面积、粉末间的吸引力增加,会使粉末流动性降低[6]。此外,根据不同旋转速度下制备的GH3536 目标粉的微观形貌(见图2)可知,随着转速的增加,粉末表面形貌得到改善,所含卫星粉的数量和未球化不规则粉末的含量降低,导致粉末流动性提高。

图2 转速对粉末球形度的影响

表2 不同转速下制备的GH3536 粉末的物理性能

2.2 等离子弧电流对粉末性能的影响

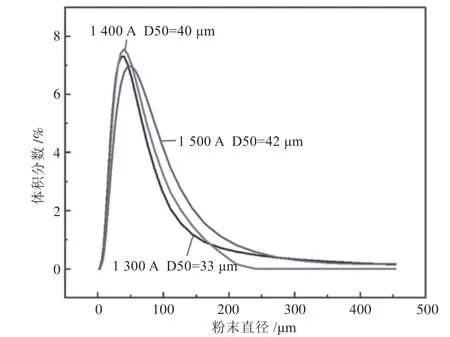

旋转速度为12 000 r·min-1时不同电流强度下制备的粉末的粒度分布,如图3 所示。由图3 可知,随着主弧电流强度的提高,粉末平均粒径逐渐增大,粒度分布几乎不变。当电流强度从1 300 A 提高至1 500 A时,粉末粒度D50 由33 μm 增大至42 μm。这是因为电流强度的增大提高了棒料端面的熔化速度,使液流尺寸增加,从而产生更大的金属液滴。此外,液滴在雾化室飞行过程中相互碰撞的概率增加,也有助于形成尺寸更大的粉末颗粒。因此,电流强度对粉末粒度的影响主要是因为端面熔化速度和液膜厚度的改变,液滴破碎模式由液线破碎向液膜破碎转变。

图3 不同电流强度下制备的粉末粒径分布

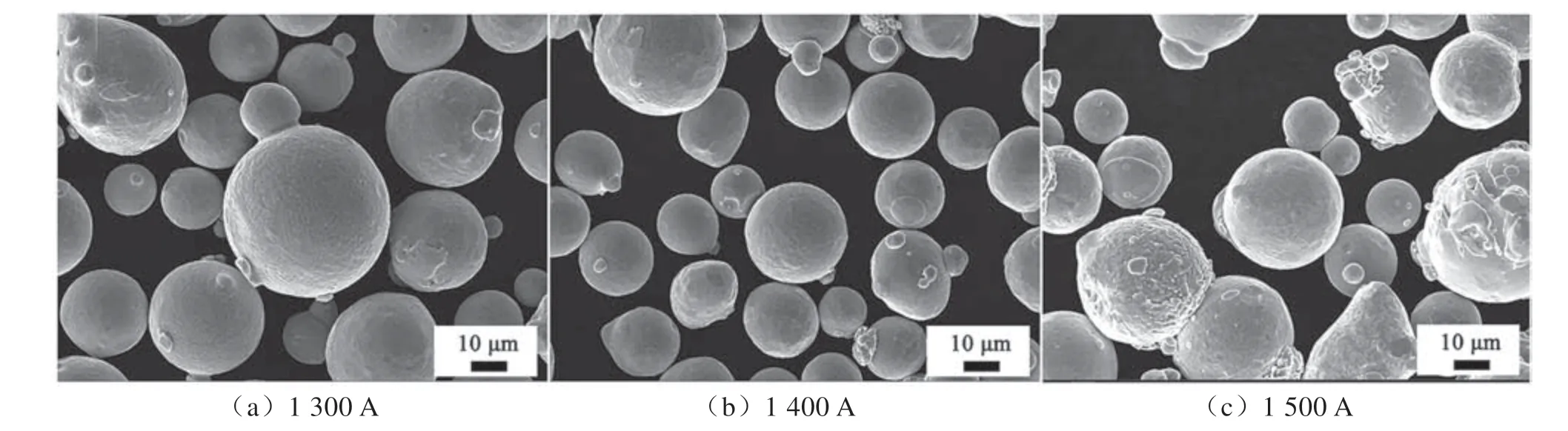

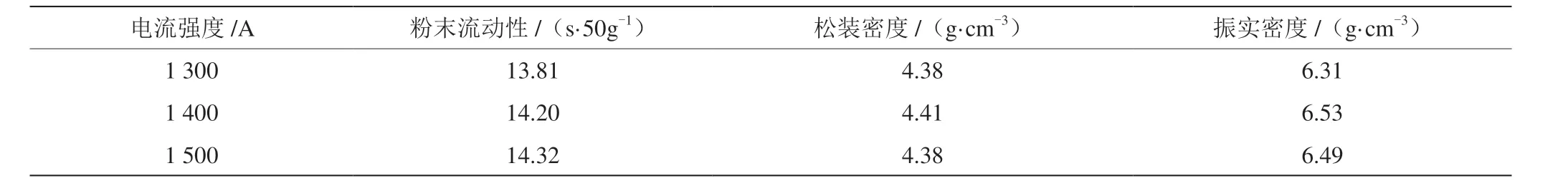

图4为不同电流强度下制备的GH3536 粉末经筛分处理后15 ~53 μm 目标粉的表面形貌。由图4 可知,不同电流强度下PREP 工艺所制备的GH3536 粉末都具有较好的球形度与表面质量,仅存在少量的卫星球粉末。经过对比发现,球形度和表面质量随电流强度的增加而逐渐得到改善,卫星粉数量下降。但是,当电流强度由1 400 A 提高至1 500 A 时,粉末表面形貌变化不大。这是因为在电流提高至一定程度后,棒料端面熔化速度和液滴冷却速度相互平衡,雾化过程更加稳定[7]。粉末形貌的改变影响了其物理性能,随着电流强度的增加,粉末流动性、松装密度和振实密度也得到了改善,如表3 所示。

图4 电流强度对高温合金粉末球形度的影响

表3 不同电流强度下制备的GH3536 粉末的物理性能

3 结论

(1)GH3536 粉末粒径主要取决于电极棒的旋转速度,随着转速的提高粉末平均粒径缩小,但当电极转速超过14 000 r·min-1后,提高电极转速不能明显减小粉末的平均直径。

(2)主弧电流的变化也影响粉末粒径,随着主弧电流强度的增大,粉末的平均粒径增加,粒度分布几乎不变。

(3)随着棒料旋转速度和主弧电流的增加,GH3536 粉末的综合物理性能得到改善,粉末的流动性和松装密度得到一定提高。经过综合考虑,旋转速度14 000 r·min-1,电流1 300 A、进给速度0.8 mm·s-1的工艺参数组合最为适宜。