数控车工编程加工工艺设计技巧研究

谢 健

摘 要:数控机床加工的精度与效率远超普通车床,合理设计加工工艺,可提升生产零件的质量,赋予其更高价值,促进行业发展。该文分析影响数控车工编程加工质量的因素,明确设计加工工艺原则,结合数控车工编程加工工艺发展需要,探究设计加工工艺的技巧,充分发挥数控车工编程加工工艺优势,保证生产产品的质量。

关键词:数控车工;编程加工;工艺技巧;刀具;夹具

中图分类号:TG519.1 文献标志码:A 文章编号:2095-2945(2024)08-0118-04

Abstract: The accuracy and efficiency of CNC machine tools are far higher than those of ordinary lathes. Reasonable design of processing technology can improve the quality of produced parts, endow them with higher value, and promote the development of the industry. This paper will analyze the factors that affect the programming and processing quality of CNC lathe workers, clarify the principles of design and processing technology, and explore the skills of designing processing technology according to the needs of the development of CNC lathe programming processing technology, so as to give full play to the advantages of CNC lathe programming processing technology to ensure the quality of production products.

Keywords: CNC lathe worker; programming processing; process skill; tool; fixture

现阶段,需加工零件结构复杂,对数控机床的控制性能提出较高要求,优化数控车工编程加工工艺至关重要,应作为相关人员的工作重点。因此,工作人员应认识到加工工艺设计优化的重要性,解决传统加工工艺中存在的问题,提高加工工艺的可操作性,确保生产的零件符合质量标准,具有较高的应用价值,提高经济效益。

1 数控车工编程加工质量影响因素

1.1 工艺方案选择

为保证设计的工艺符合加工需要,工作人员首先需要了解影响加工效果的因素,其中工艺方案的选择为主要影响因素,数控机床受加工算法的控制。因此,可选加工方案种类较多,如不能正确选择工艺方案,不仅会导致加工的零件质量不达标,还会提高加工成本。原材料、加工标准、加工数量等共同组成工艺方案,工作人员在选择工艺方案时,需考虑零件实际加工需要,设置数控车工编程加工的目标,预测各工艺方案的实际应用效果,确保选择的工艺方案可达到加工标准。同时,还要计算工艺方案应用需花费的成本,在不影响加工质量的条件下,尽量控制加工工艺的应用成本,并检验工艺方案的灵活性,保证选择的工艺方案可顺利实施,提高零件加工产生的经济效益。

1.2 刀具运行轨迹

数控车工编程加工中,控制算法主要通过操控刀具实现零件加工,而刀具运行轨迹直接影响加工零件的粗糙度,且不合理的刀具运行轨迹会增加加工工艺的应用成本,因此,刀具的运行轨迹也是影响加工质量的关键因素。刀具运行轨迹的设计应与被加工零件的加工目标相符,合理设置刀具运行的起点与终点,规划加工过程中刀具的运行路线,通过编程控制刀具严格按照设计路线运行。除此之外,设计人员还应适当缩短加工过程中刀具的运行距离,减少加工对刀具的磨损,提高加工使用材料的利用率,及时发现工艺方案存在的问题并进行解决,确保制造的零件精度与外观符合加工标准,既能够提升零件加工效果,又可以实现控制加工成本的目标[1]。

2 数控车工编程加工工艺设计原则

2.1 先粗后精

数控车工编程加工工艺设计中,应按照先粗后精的顺序,分粗加工、半精加工与精加工3步,各环节设计中需注意以下问题。第一,粗加工应为加工工艺的第一步,去除待加工零件的多余部分,以便精加工环节的顺利开展。第二,半精加工之前要更换刀具,作为粗加工与精加工之间的过渡环节,当粗加工余量不符合精加工标准时,增加半精加工环节,提升零件余量的均匀性。第三,精加工之前再次更换刀具,加工过程中控制刀具保持连续的运行状态,坚决避免加工过程中因为各种因素导致切割中断,如不能连续切割会致使零件表面出现弹性变形,甚至造成零件表面被刮伤,影响零件的加工质量。

2.2 先近后远

为防止刀具被磨损,零件加工中应遵循先近后远的原则,设计数控车工编程加工工艺的工序,确保加工的零件质量高。数控车工编程加工时,零件接近刀具的位置开始加工,尽量缩短零件加工过程中刀具的移动距离,加工中刀具不会处于空程状态,有效减少加工耗费的资源與成本。除此之外,加工工艺设计中坚持先近后远原则更符合零件加工需要,也能改善数控车工编程加工工艺的切削条件,保持待加工零件的刚性,提升加工后产品的质量,充分发挥数控车工编程加工工艺的作用,生产与市场需求相匹配的零件,加快行业发展速度[2]。

2.3 先内后外

数控车工编程加工工艺不仅需加工零件的外表面,也应加工零件的内表面,为此,设计加工工艺时也要遵循先内后外的原则,全面提升加工工艺的应用效果。工作人员在设计加工方案时,首先设计零件内表面的加工方案,而后设计零件外表面的加工方案,借此保证零件的加工质量。零件内表面对尺寸与形状精度要求较高,先加工内表面可保证加工使用的刀具刚性保持较高水平,以免内表面加工难以达到预期效果,对加工零件的质量产生消极影响,增加完成零件加工任务的难度。

3 数控车工编程加工工艺设计技巧

3.1 加工内容确定

确定加工内容是设计加工工艺的第一环节,与加工工艺的应用效果关系紧密,只有确定数控车工编程加工内容,才能按照需要设计符合加工标准的加工方案,提高零件的加工质量。第一,比较数控车床与普通车床间的性能差异,优先选择在普通车床上无法完成的零件加工任务,凸显数控机床的加工优势,充分应用信息技术编写用于控制机床运行的程序,深入分析难度较大加工内容的特点,据此设计针对性强的加工方案,提升高难度零件的加工效率。第二,当使用普通车床完成加工任务花费时间长,且加工人员完成工作难度大时,也可使用数控车床完成,根据加工内容的特点设置加工标准,规范应用数控车工编程加工工艺的方式,组织加工人员学习先进工艺的应用手段,要求工作人员按照规范完成加工任务,既能够提高加工效率,又可强化加工人员的能力水平,保护加工人员的人身安全。第三,了解零件进入本环节前的状况,包括零件的制作材料、形状、尺寸和加工余量等,这些都会影响加工内容的确定,设计人员需根据待加工零件的特性确定加工内容。合理选择加工内容可提高加工质量,应引起工艺设计人员的重视,将零件划分为多个类别,分批次处理零件,以此确定加工内容,提高零件的加工效率,保证零件的尺寸、余量等精度达到质量标准[3]。

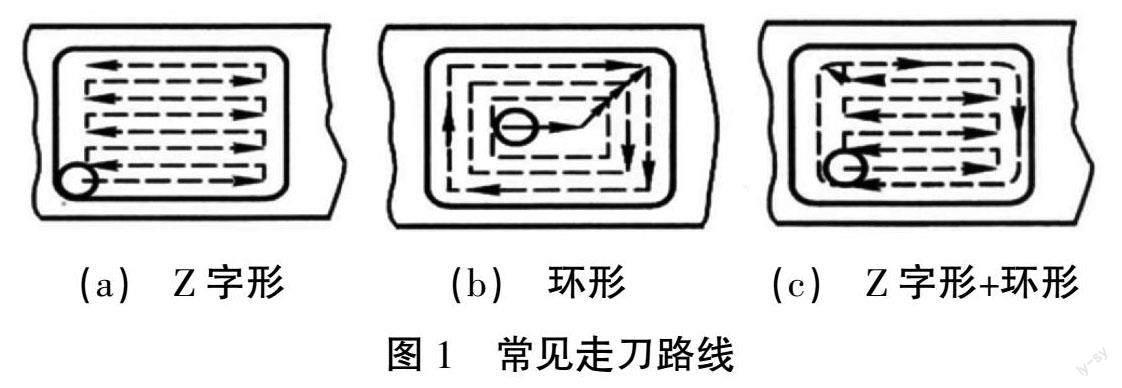

3.2 走刀路线设计

数控车工编程加工工艺设计中,走刀路线设计是最重要的环节,路线设计不合理会影响加工工艺的应用效果,常见走刀路线如图1所示,工作人员在设计走刀路线时需注意以下问题。第一,刀具切入点与切出点设计,切入点即刀具切割零件的开始位置,而切出点为刀具离开的位置,此类位置的选择对走刀路线设计起到决定性作用,设计人员在设计走刀路线过程中,应尤其重视切入点与切出点的设计,研究待加工零件的特点,借助互联网技术精确计算刀具的切入位置与切出位置,确保切入位置与切出位置准确,尽量缩短刀具的移动距离。第二,结合数控机床的实际情况,设计加工过程中刀具的移动路线,并结合加工需要优化刀具的运行路线,不影响加工工艺应用效果的同时,尽量缩短加工中刀具需移动的距离,并通过编程控制刀具按照规定路线运行,顺利完成加工任务,以免刀具运行路线过长造成的刀具磨损,降低加工零件的质量。第三,通过模拟设计刀具行进路线,检验已经设计路线的合理性,确保按照该路线完成加工不会在零件表面留下痕迹,保证加工零件表面光滑度达到标准,及时纠正走刀路线设计方案中存在的问题。用于数控车工编程加工工艺的走刀路线需设计人员反复验证,确认按照该路线完成加工不会影响零件的质量,才可实际应用设计的走刀路线。

(a) Z字形 (b) 环形 (c) Z字形+环形

3.3 夹具选择

夹具在数控机床中发挥固定零件的作用,为保证设计加工工艺在生产中体现应有价值,工作人员应合理选择夹具,以免零件加工过程中发生移动,方便工作人员控制机床完成加工任务。第一,分析零件的加工需求,确保使用的夹具能够控制零件在机床中处于正确的方向,夹具种类的选择需依据零件的类型特征,数控机床常用夹具为三爪自定心卡盘,如图2所示,轴类零件加工可使用液压高速动力卡盘,也可使用软爪夹持工具,增强数控机床使用夹具的灵活性,可满足不同类型零件的加工需要,保证加工工艺顺利实施。第二,细长轴类零件加工是数控车工编程加工中难度最大的加工项目,设计人员应增加此类零件加工中使用的夹具,增设液压自动定心中心架,最大限度提高零件加工的精度,尤其提升此类零件内部加工效果,合理应用夹具可将定心精度控制在0.03 mm以内。第三,夹具的使用注意事项较多,设计人员应熟练掌握夹具的使用方式,当加工零件批量较小时,需采用组合夹具,并确保使用的夹具具备可调试性,同时保证所使用的夹具不应影响数控机床的正常运行。第四,尽量使用操作简单的夹具,夹具的安装与拆卸需方便,以便工作人员能够尽快完成夹具的安装,不会影响零件加工工艺的正常应用[4]。

夹具的选择过程中,还要关注生产零件的规模,假如生产零件数量少,尽量使用组合式夹具,利用原有夹具,满足该批次零件的生产需要,不影响零件加工质量的同时,减少数控车工编程加工工艺的应用成本。加工中使用的夹具,应为开敞状态,用于固定夹具的部件,需避开走刀路线,以免夹具影响加工工艺的顺利应用,降低生产零件的质量。盡量选择安装简单的装卸零件,控制安装夹具的时间,缩短应用工艺前的准备时间,快速进入数控车工编程工艺应用阶段。

3.4 切削参数设置

3.4.1 切削速度

切削速度是切削加工三要素之一,即主轴每分钟的转数,设置该项参数时需考虑加工使用刀具的材料、零件的材料与加工条件等。第一,刀具材料对切削参数设置的影响,当加工使用刀具为硬质合金时,切削速度设置可适当提升,一般加工使用刀具说明中会注明技术参数,通常在每分钟100 m以上,如加工刀具使用材料为高速钢,切削速度需降低,设置的参数不应超过每分钟70 m,最佳切削速度为每分钟20~30 m,以免参数设置不当影响加工效果。第二,工件材料的硬度等都会影响切削速度的选择,高硬度的工件材料需设置较低的切削速度,铸铁、淬火钢不锈钢等作为工件材料,设置切削速度应适当降低,如工件材料为有色金属,设置的切削速度较高,每分钟100~200 m为最佳,低碳钢的切削速度应设置为每分钟100 m以上。第三,粗加工过程中设置的切削速度需降低,精加工选取的切削速度需适当提升,当数控车工编程加工工艺使用的机床、工件、刀具刚性低时,应降低切削速度。第四,控制机床的程序使用为主轴每分钟转数,需按照公式计算,求出切削速度,如使用恒线速,则主轴每分钟转数作为切削速度。

3.4.2 进刀量

数控车工编程加工工艺设计中,进刀量的选择依据工件对表面粗糙度的要求,设计人员在确定进刀量时要考虑工件加工标准,科学设置进刀量参数。第一,精加工中,对工件表面的光滑度要求较高,因此走刀量取值应适当降低,可设置为主轴每转进刀0.06~0.12 mm,粗加工阶段设置的进刀量一般较高,这样的参数设置方式更符合零件加工需要,加工后的零件表面达到加工规定的质量标准。第二,考虑刀具强度对加工效果的影响,通常情况下进刀量可取值0.3以上,但当刀具主后角较大且刀具强度差时,需对进刀量的取值做出调整,同时还需考虑机床的运行功率,适当调整进刀量的取值。第三,数控车工编程加工工艺中使用多種单位的进刀量,设计人员在设计中需合理运用公式转换2种单位,控制进刀量的数值在合适范围内。合理的进刀量设置是保证加工质量的关键,设计人员应认识到进刀量参数设置的重要性,不断提升自身的知识水平。进刀量与工艺应用效果关系紧密,需作为数控车工编程加工工艺设计的重点内容,深入了解工艺应用相关设备与进刀量之间的关系,根据加工使用原材料、刀具等的特性,合理设置机床运行的进刀量,高质量完成零件加工任务,充分体现数控车工编程加工工艺的应用价值[5]。

3.4.3 吃刀深度

吃刀深度也称切削深度,是数控车工编程加工工艺设计的重要内容,为此设计人员在设计中需重视吃刀深度的设计,参数设置原则如下所述。第一,精加工中,吃刀深度通常设置为0.5 mm左右,而粗加工中吃刀深度设置要考虑工件、刀具与机床等的影响,小型车床完成加工任务吃刀深度应设置在5 mm以下,小型车床的最大加工直径小于400 mm。第二,倘若数控机床使用的主轴变速方式为普通变频调速,且机床主轴每分钟转速低于200转时,电机的输出功率大幅度降低,此时吃刀深度的取值需减小。第三,组织工艺设计人员学习先进的参数设计理念,为设计人员提供系统化的学习机会,全面提升设计人员的参数设置能力,使设计人员具备控制吃刀深度的能力。行业应重视参数设置在设计中的作用,充分考虑各项因素对运行效果的影响,按照零件加工需要,正确设置数控机床的运行参数,并依据不断变化的工艺应用需求,动态调整机床的运行参数,保证加工工艺的应用效果。数控车床是一种全自动化机床,在零件加工中应用广泛,机床的运行主要受程序控制,更符合行业的发展需要,且将此类机床用于零件加工可提升生产效率,保证设计的数控车工编程加工工艺发挥应用作用,生产高质量的零配件,增加零件生产的经济效益。

3.4.4 编程方式选择

数控车工编程工艺,编程方式有人工编程与自动编程2种,2种编程方式的应用技巧存在差异,适用范围也各不相同,在实际应用工艺时,要结合生产需要,选择最合适的编程方式,保证加工零件的质量达到预期。

人工编程,即人工完成程序的编写,控制数控车工的运行方式,适用于形状简单的零件加工,此类零件加工编写程序简短,出错可能性相对较小,工艺应用成本低。按照编程的参考点,可将人工编程分为2类,基于固定点坐标开展的编程,被称为绝对坐标编程,该编程方法中,各个点的坐标固定,相关人员要按照设计的走刀路线,确定各个点的坐标,完成程序的编写,控制数控车工的运行方式。也可构建相对坐标系完成编程,该编程方法中,将刀具当前所在位置前一个点看做原点,程序执行过程中,坐标系随时发生变化。

自动编程适用于复杂零件加工,常用编程软件有APT、CAM 2种,应用该方法编程,工作人员仅需完成零件的设计即可,后续工作由计算机完成,部分自动编程程序,具有确定最佳工艺参数的功能。该编程方法用于数控车工程序编写,能够实现复杂代码的编写,减轻技术人员的工作压力,编写的程序更为科学,可精确控制数控车工的运行状态,确保加工的零件形状、规格符合要求。

4 结束语

综上所述,数控车工编程加工工艺具有较高的研究价值,可取代人力完成更为复杂的零件加工与装配,提高加工精度与加工质量。相关人员应关注领域最新研究成果,学习先进加工工艺设计理念,根据零件加工需要,不断调整数控车工加工工艺,推动机械制造业技术改革,将先进的加工工艺用于生产,为工作人员开展工作奠定理论基础。

参考文献:

[1] 张微微,鹿曼曼,张习习.薄壁零件数控车工加工工艺的探讨[J].中国设备工程,2022(16):91-93.

[2] 张太福.数控车工巧用刀偏进行切槽加工[J].内燃机与配件,2021(23):72-73.

[3] 程辉.CAXA数控车的斜椭圆零件自动编程加工[J].集成电路应用,2021,38(7):148-149.

[4] 张志航.数控车加工圆弧螺纹的宏编程探讨[J].科学技术创新,2020(30):127-128.

[5] 姚映涵.数控车工编程加工工艺设计技巧[J].装备制造技术,2020(7):131-133.