橡塑复合改性沥青的研发及在碎石封层中的应用

吴童年

(甘肃省武威公路事业发展中心,甘肃 武威 733000)

0 引言

为了降低沥青路面养护成本,同时提高其使用寿命,研制一种性能优良、价格低廉的改性沥青应用于沥青路面预防性养护,具有十分重要的现实意义。根据SBS改性沥青和橡胶沥青研发的成功经验,鉴于SBS改性沥青和橡胶沥青有各自的性能特性和优势,为充分发挥这两种材料的性能优势,取长补短,降低成本,采用废旧轮胎橡胶粉和SBS 为主的两种改性剂对基质沥青进行复合改性,形成稳定性较高的橡塑复合改性沥青材料,并将其用在路面碎石封层工程中。

1 橡塑复合改性沥青配方设计及制备工艺流程

1.1 原材料的选择

试验采用的基质沥青为SKAH-90#沥青,改性材料为60目废旧轮胎脱硫橡胶粉、SBS改性剂,增溶剂为糠醛抽出油,稳定剂为硫磺。

1.2 试验配方设计

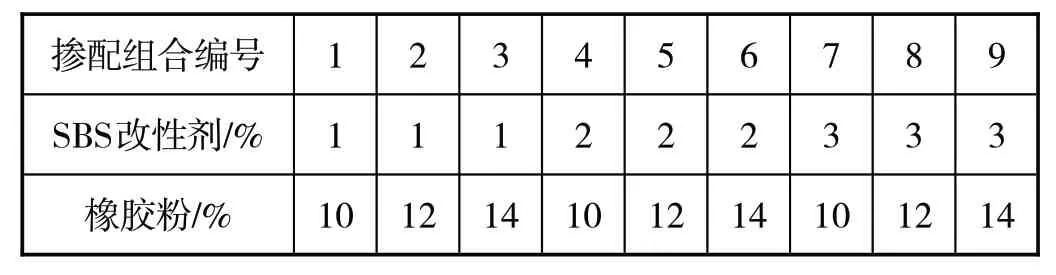

为了研究不同掺量的废旧轮胎橡胶粉与SBS 改性剂对橡塑复合改性沥青针入度、软化点、延度、弹性恢复和粘度性能的影响,笔者采用10%、12%、14%三种胶粉掺量,1%、2%、3%三种SBS 改性剂掺量,采用正交试验方法设定9 种掺配比例制备橡塑复合改性沥青,并总结出这2 种改性剂掺量与橡塑复合改性沥青性能变化趋势之间的关系,分析不同掺量的改性剂组合对橡塑复合改性沥青性能的影响以及引起此变化趋势的原因,从而确定最终的生产配方。采用表1 中的改性剂掺配比例组合进行正交试验。

表1 废旧轮胎橡胶粉、SBS改性剂掺配组合比例

1.3 沥青试样制备

根据橡胶沥青与SBS 改性沥青的制备经验,将1000g 基质沥青置于135℃的烘箱中预热1h 左右,用于脱水与软化,然后将其加热到170~180℃,先将脱硫橡胶粉加入,用搅拌机搅拌10min 左右,然后加入SBS 改性剂搅拌10min 左右,两种改性剂与基质沥青在搅拌作用下逐步均匀分散,慢慢形成初步溶解状态。最后将增溶剂和稳定剂一起放至改性沥青中,将高速剪切机剪切速率设定为4200r/min,剪切时间设定为60~80min,开启高速剪切机进行剪切[1]。加工完成后改性沥青存在一定气泡,此时继续普通搅拌20~30min 消除气泡,最终制备得到橡塑复合改性沥青。

1.4 试验结果数据分析

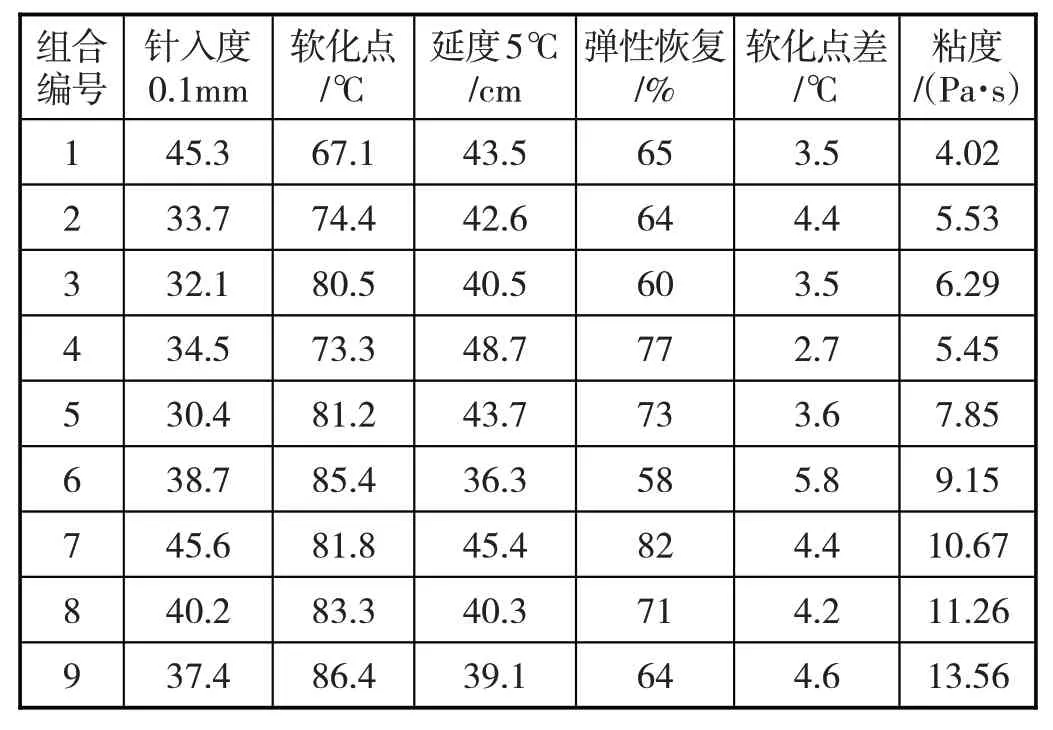

2 种改性剂的9 种掺配组合下的改性沥青的性能试验检测结果见表2。从表2 数据可以看出,相对其他变量,对针入度影响最大的是橡胶粉掺量,接着是SBS改性剂。由于2 种改性剂都能够使沥青形成较稳定的结构,从而使得针入度较小。而较低的针入度在一定程度上代表沥青具有较好的高温性能。当胶粉掺量较低时,橡塑复合改性沥青的针入度随胶粉的增多而减少,当胶粉掺量达到一定量,随着它的增加,橡塑复合改性沥青的针入度就会随着胶粉的增加而增大。橡胶粉对软化点影响程度最大,SBS 改性剂次之,当SBS 掺量一定,橡塑复合改性沥青的软化点会随胶粉掺量的增加而呈现上升的趋势,从而使沥青感温性明显下降,同时伴随软化点明显升高,使橡塑复合改性沥青的高温稳定性得到了极大改善。当延度试验温度设定为5℃时,橡胶粉的增加对改性沥青的低温性能产生的负面影响较大,而SBS 改性剂对改性沥青低温性能有改善作用,这说明SBS 改性剂改善了橡塑复合改性沥青的低温性能。橡胶粉和SBS 改性剂的增加可以提升改性沥青的弹性恢复性能,优良的弹性恢复性能能够增强改性沥青抵抗变形的恢复能力,使得荷载较大的情况下不易产生裂缝[2]。橡胶粉与SBS 改性剂对复合改性沥青黏度均有改善作用,但是橡胶粉对复合改性沥青黏度的影响更大。从改性沥青黏度方面而言,黏度越大,与矿料黏附性会越好,抗拉拔强度越大,抵抗外力剪切能力越强,对碎石封层路用性能有很大提升。

表2 试验检测结果

1.5 最终配方

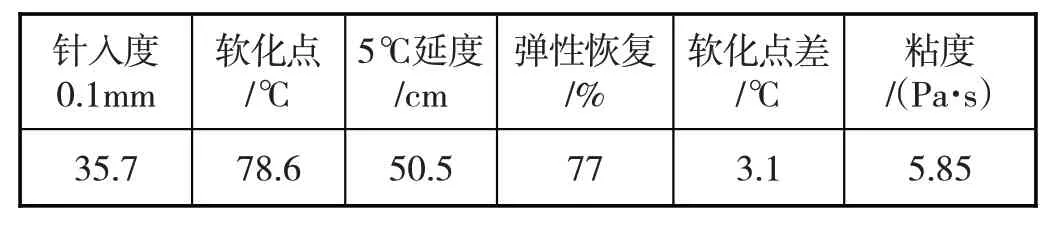

对试验数据进行分析后最终确定橡胶粉、SBS 改性剂的最优配比为:SBS 改性剂3%,橡胶粉10%,糠醛抽出油4%,硫磺0.3%。根据此配方制备的橡塑复合改性沥青的性能见表3所示。

表3 最佳配方的沥青性能试验检测结果

1.6 沥青制备流程及最优工艺参数

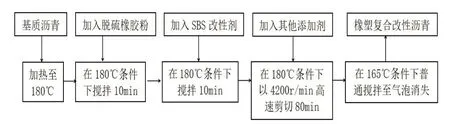

通过试验分析,废旧轮胎橡胶粉为60 目的脱硫橡胶粉,先在180℃普通搅拌条件下先后加入脱硫橡胶粉及SBS 改性剂,然后在180℃条件下加入其他添加剂以4200r/min 的高速剪切80min,最后在165℃条件下普通搅拌发育至气泡消失,最终生产出橡塑复合改性沥青。加工参数及工艺流程如图1所示。

图1 沥青制备工艺流程

2 橡塑复合改性沥青碎石封层的应用

2.1 施工准备

2.1.1 下承层要求

实施路段沥青路面损坏状况评价PCI 值≥80[2],评定等级为优、良,施工前对路面各类病害进行处治,若沥青路面局部结构强度不足时,要先进行路面补强。沥青路面病害处治完成后,要使路面保持清洁,无尘土、路面污染物等。

2.1.2 原材料

沥青:该项目采用橡塑复合改性沥青,技术要求参考甘肃省地方标准《公路沥青路面碎石封层设计与施工技术规范》(DB62/T 3130-2017)[3]中橡胶沥青技术要求。

碎石:该项目采用兰州市永登县龙源采石场开采加工的粒径为9.5~13.2mm 的石灰岩碱性碎石,集料质地坚硬、洁净、无风化现象且磨耗性能较好。通过检验,石料压碎值12.8%,洛杉矶磨耗损失17.9%,针片状含量6.2%,与沥青的粘附性为四级,符合甘肃省地方标准《公路沥青路面碎石封层设计与施工技术规范》(DB 62/T 3130-2017)中的相关要求。

2.2 施工工艺参数的确定

2.2.1 施工温度

路面温度对碎石封层的施工影响较大。一般情况下,在实施路段夏季最热天气来临之前,为碎石封层最佳的施工时段,碎石封层施工时的路面温度不应低于21℃,不宜高于54℃。

2.2.2 碎石撒布量

集料用量由集料级配、形状和密度决定,在实际工程应用中,应根据路况及类似工程经验数据进行动态优化。本文参考了甘肃省地方标准《公路沥青路面碎石封层设计与施工技术规范》(DB 62/T 3130-2017)中推荐值,碎石撒布量为16~18kg/㎡,碎石覆盖率为100%。

2.2.3 橡塑复合改性沥青洒布量

矿料的级配、形状、吸收度,实施路段的交通量以及路面现状等众多因素决定了橡塑复合改性沥青用量。在实际应用中,应根据路况及类似工程经验数据进行动态优化。本文根据甘肃省地方标准《公路沥青路面碎石封层设计与施工技术规范》(DB 62/T 3130-2017)中橡胶沥青推荐值参考使用[3],橡塑复合改性沥青洒布量为2.0~2.5kg/㎡。

2.2.4 施工机械参数

结合不同沥青粘结材料碎石封层的施工经验,橡塑复合改性沥青碎石封层使用的机械与橡胶沥青碎石封层、SBS 改性沥青碎石封层相同。同步碎石封层车行驶速度应控制在5±2km 内均速前进,橡塑复合改性沥青喷洒温度应不低于180℃,胶轮压路机以时速6km的速度反复碾压4~5遍,1h后即可开放交通。

2.3 路用性能检测与结果分析

2.3.1 检测内容

为了研究橡塑复合改性沥青碎石封层的路用性能,在铺筑完成的G569 线K368+300-K369+200 段左、右幅路段设置16 处检测点,对路面PCI 值、构造深度、渗水系数、抗拉拔强度、剪切强度、路面病害复发率等指标进行了检测。G569 线曼德拉至大通公路武威至民勤段路基宽度12m,设计速度为80km/h,K368+300-K369+200 试验段位于该公路武威端,该路段经武威公路事业发展中心批准,于2022年实施了碎石封层。

2.3.2 检测结果分析

通过对试验结果的分析发现,实施前该路段PCI为85.2,实施后PCI为93.6,比实施前提高了9.0%,表明了橡塑复合改性沥青碎石封层有效地修复了沥青路面初期发生的各类轻、中度病害。

实施前该路段渗水系数代表值为58ml/min,实施后该路段不再渗水,说明了橡塑复合改性沥青碎石封层有很好的封水效果。

实施前该路段构造深度平均值为0.32,实施后为0.85,比实施前提高了234%,有效增加了沥青路面的摩擦力,确保了过往车辆的行车安全。

橡塑复合改性沥青碎石封层层间粘结效果更好,结构抗剪切强度更高。层间抗拉拔强度与抗剪切强度试验结果见表4。

表4 层间抗拉拔强度与抗剪切强度试验结果

从表3 中的数据可以看出,橡塑复合改性沥青碎石封层与原沥青路面面层之间的层间抗拉拔强度比其他改性沥青材料碎石封层提高29.2%,结构抗剪切强度提高18.3%。

3 结束语

本文采用废旧轮胎橡胶粉和SBS 为主的两种改性剂对基质沥青进行复合改性,形成稳定性较高的橡塑复合改性沥青材料,并将其用在路面碎石封层工程中,得出以下结论:

(1)橡塑复合改性沥青同时具有SBS 改性沥青和橡胶沥青双重性能特性,发挥两种材料之间相互增强、增韧、增塑的效果,其高温稳定性、低温抗裂性、温度敏感性和抗自然老化性能等方面都有明显提高。

(2)可消耗废旧轮胎,解决废旧轮胎带来的环境污染问题,起到废旧材料循环利用,实现低碳绿色发展的目的,符合落实道路交通绿色发展理念和国家倡导的“资源节约型、环境友好型”政策。

(3)废旧橡胶粉的利用可减少SBS 的用量,由于SBS 改性剂价格呈上涨趋势,为了降低养护费用、提高养护质量,在沥青路面预防性养护过程中,可以使用橡塑复合改性沥青代替SBS 改性沥青起到节约养护经费的目的。

由此可见,研究和应用橡塑复合改性沥青具有很好的社会效益和经济效益。