基于光偏转原理的AFM光电检测系统设计*

王旭东,温 阳,王慧云,秦 丽,温焕飞,马宗敏

(1.中北大学省部共建动态测试技术国家重点实验室,山西 太原 030051;2.中北大学仪器与电子学院,山西 太原 030051)

0 引 言

纳米科技是未来高科技发展的基础,纳米材料的化学组成、结构以及显微组织关系是决定其性能以及应用的关键因素,能够用于纳米材料表征的仪器分析方法已经成为纳米科技中必不可少的实验手段[1]。原子力显微镜(atomic force microscope,AFM)凭借其高空间分辨率和高效的工作效率,成为迄今为止最常用的纳米(nm)尺度结构可视化技术[2,3],在物理学、化学、生物学、微电子学与材料科学等领域得到了广泛应用,同时也对AFM的测量分辨率提出了更高的要求[4]。

AFM的测量灵敏度除了受到悬臂梁热布朗运动(品质因子Q)的限制,还受到悬臂梁偏转传感器灵敏度的限制,因此光电检测系统的设计十分重要。天津大学的于唤唤等人设计了一种触针式光电三维微位移测量系统[5],可以通过光学方法放大微小位移,实现10 μm的测量精度,但其较大的实验装置并不符合AFM 集成化的发展趋势。国外的Schmidsfeld A V等学者提出了基于迈克尔逊干涉原理的光学干涉的检测方式[6],偏转噪声密度达到,尽管具有优异的偏转灵敏度,但干涉仪因为其复杂的结构设计和高昂的设计成本,尚未能广泛地应用AFM。所以,如何在满足高灵敏度需求的同时兼顾简单的实验装置和集成化的设计要求成为了目前的研究重点。

本文通过研究光偏转技术的原理设计了高灵敏度的光电检测系统,在集成化的基础上优化了系统结构,减小了准直光斑发散角,降低了系统偏转噪声,提高了AFM 系统的测量分辨率。

1 实验原理

图1为使用光偏转方法的悬臂梁偏转传感器的典型实验装置[7]。悬臂振动的位移Δz导致悬臂发生偏转。同时也会引起光电传感器上激光光斑的位移,光斑位移Δa可以由下式表示

图1 光偏转检测原理

式中lcp为探针悬臂梁与光电传感器的距离,lc为探针悬臂梁的长度。

激光光斑的位移会导致光电传感器中不同象限之间电流的差异,假设2个象限之间的电流差为Δi,激光光斑为矩形并且功率分布均匀时,Δi1可以表示为

式中η为光电转换效率,P为激光照射到光电传感器上的总功率,a为光电传感器上激光光斑直径。另外,假设激光具有标准差为σ的高斯分布时,电流差Δi2可以表示为

式中d为光电传感器的感知区域的宽度。

式(2)相比于式(3)表达更加直观,但式(3)比式(2)表示更为准确。为了得到直观而且准确的表达式,本节定义一个误差系数χ,令χ=Δi2/Δi1,χ的值在大多数偏转传感器中基本是不变的,在本文中χ<3%,并且探针悬臂梁位移Δz取±10 nm的区间。如果定义a处光斑的最大激光强度为1/e,那么误差系数χ取1.13。根据式(2)和式(3),光电传感器象限之间的电流差Δi表示为

虽然式(4)在理论上计算是准确的,但是在实验中,激光功率P很难准确测量,相较而言,激光照射到悬臂梁上的功率P0测量比较容易。存在激光功率衰减系数α,使得P=αP0。式(4)中的Δi会随着lcp的增加而增加,然而,这是不正确的,因为激光光斑a会随着悬臂与光电传感器的距离lcp改变而变化,可以用下式表示

式中a0为准直激光光斑的直径,lf为聚焦透镜的焦距。因此,式(4)可以表示为

根据式(6),可以得到探针位移的检测灵敏度Sz和探针悬臂的偏转信号之间的关系,其中,RIV为IV转换器的阻抗,Adiff为差分放大器的增益

光偏转系统的噪声性能主要受到光电二极管散粒噪声的限制。光电二极管散粒噪声引起的偏转噪声nz由式(8)给出[8]

式中lc为悬臂长度,lf为激光到悬臂的距离,α为激光功率的衰减,P0为激光功率,e为电子电荷,η为工作环境介质的折射率,χ为误差系数。

在光偏转系统中,激光束的精确聚焦需要高质量的准直激光束。激光束应该具有圆形截面,小的像差和小的发散角,当准直光斑直径a0比较大时,可以满足这些需求[9]。

但根据式(8)可知,低系统偏转噪声nz要求较小的a0,同时,小的a0也有助于系统集成化,小型化。所以本文需要选择一个高质量的准直激光束光源。

2 光电检测系统设计

如图2所示,本文设计的光偏转系统主要由由半导体激光器、反射镜、四象限光电探测器组成。其中,激光器中集成了聚焦透镜和准直透镜,是影响光信号质量的重要部分。光偏转系统通过检测象限之间的电压差值反映悬臂的位移情况。半导体激光器发射的光经过激光模组准直聚焦后,然后被LD侧镜反射,入射到悬臂背面。然后,悬臂背面反射的光被PD 侧镜反射,入射到四象限光电探测器的中心。四象限光电探测器被分配为PD1、PD2、PD3、PD4。悬臂的位移和弯曲可以通过与激光入射到四象限光电探测器的中心的偏移来检测[10]。根据式(9)、式(10),取各光电二极管的检测量的差

图2 光电检测系统

式中Vx,Vy分别为X和Y方向的电压偏差信号;V1,V2,V3,V4分别为光电探测器4个象限的电压信号。

为了尽可能地提高检测位移灵敏度,本节采用半导体激光器、准直透镜和聚焦透镜的激光模组的方法。由计算可知,准直激光光斑直径越小,由激光产生的噪声越低,同时考虑到半导体激光器是椭圆形光斑和比较大的发散角也会对实验测试产生影响,最终选取了激光波长λ=(650 ±10)nm,发散角θ0=9° ±3°的L650P007 半导体激光器,ϕ5.6 mm的TO-18封装分立激光二极管是可以适合多种应用的紧凑型光源。

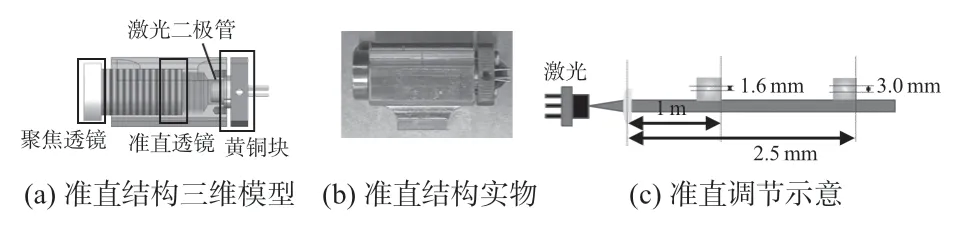

在考虑到激光光斑直径、系统偏转噪声密度和集成化测量单元的需求,本文采用了透镜组的方式[11],选取了Edmund Optics公司焦距f1=6 mm的透镜作为准直透镜,直径为6 mm,并且外层有氟化镁(MgF2)镀层;选取了Edmund Optics公司焦距f2=36 mm 的透镜作为聚焦透镜,直径为6 mm,并且外层有MgF2镀层,如图3所示,光程lf=36 mm。

图3 激光光程示意

2.1 准直调节

本文从提高准直调节效率和精度的角度出发,设计了一种适用于光偏转系统的准直调节结构。图4(a)中可以看到采取的是螺旋式嵌套结构,替代常用的直筒式结构。螺纹线程为1 mm,量化了调节距离,极大提高了调节的精度和准确性。准直透镜直接固定在公头上,调节对象从透镜转变为机械结构,在避免了透镜损伤的情况下也将调节过程简单化。聚焦透镜和准直透镜一起安装到公头上也使得空间结构可以进一步集成化,小型化。黄铜块导热性能良好,可以在激光二极管工作的时候有效的散热。

图4 准直结构与调节示意

设计实现后,对准直结构性能进行测试,测试中打开激光二极管,激光功率设置为3 mW,在距离准直透镜1 m 和2.5 m 处分别用A4 纸获取准直光斑,从图4(c)中可以看到,在1 m 处光斑大小为1.6 mm,在2.5 m 处光斑大小为3 mm,准直光斑在1.5 m的距离内直径增加了1.4 mm,那么激光的发散角

得θ=0. 053°,而本文采用的准直透镜焦距仅f1=6 mm,在系统中需要保持平行激光的距离小于1 cm,在此距离内可以认为激光光束已经达到了准直的要求。

2.2 三维调节

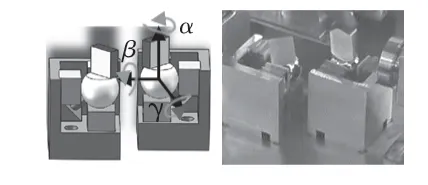

光偏转结构中对于激光光程是有严格要求的,激光光束在聚焦透镜的焦距处准确得到最小的激光光斑。如果采用固定反射结构的方法虽然可以节省调节光路的工作,但是在实际操作中容易因为加工偏差和器件磨损造成一定的误差,此时固定结构会极大影响实验的进行。本节中采用了可以在三维空间内调整透镜方向的球形转子的结构设计,可以在α,β,γ方向灵活调节透镜位置,改变激光光束方向和光程,弥补实验中出现的误差,如图5所示。

图5 三维转子结构

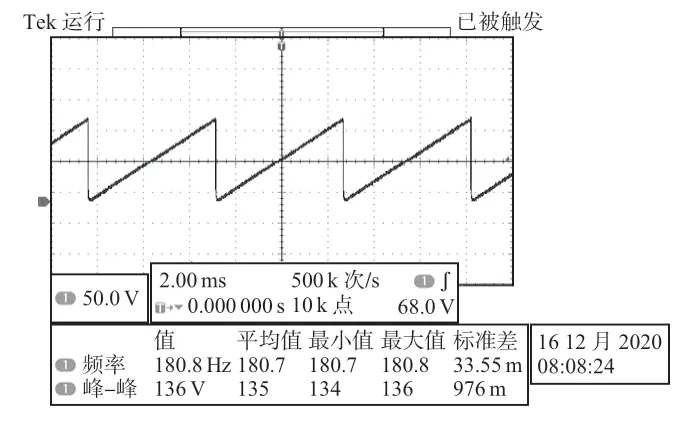

驱动球形转子在三维方向转动的结构设计采取了堆叠型压电陶瓷结构,利用了惯性驱动原理驱动金属球偏转[12],驱动电压如图6 所示,压电陶瓷的纳米级位移可以实现高精度和高灵活性的设计需求。球形转子的固定方式利用了磁铁与可伐合金之间的磁力作用,可以使球形转子稳定的放置于压电陶瓷中,避免了固定的机械结构干扰压电陶瓷工作。驱动方式采用剪切压电配合惯性驱动的方法。

图6 剪切型驱动电压

3 实验测试

3.1 光电检测系统测试

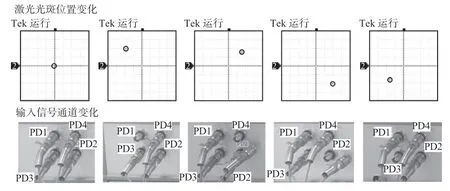

实验中选取0.1 mW的激光功率调节激光光斑位置,因为较大的激光功率会产生较多的散射光,不利于观测。通过调节LD反射镜和PD反射镜,使激光光斑向着探针悬臂的方向移动,同时观察四象限探测器上电流大小。当电流示数发生突变时,说明激光已经反射到探针悬臂的位置,继续调试LD和PD反射镜,当无论调节α,β,γ任意方向电流示数都不再增大反而减小时,此时激光光斑已经完全打到探针悬臂,完成对准。然后,使用示波器观测激光光斑位置,通过调节PD反射镜,使激光光斑处于四象限光电探测器的中心。然后,依次断开象限和示波器之间的连接,观察激光光斑位置变化情况,从图7中可以看到,断开PD1 通道时,光斑会偏移到2 象限,断开PD2 通道,光斑偏移到4 象限,断开PD3通道,光斑偏移到3象限,断开PD4通道,光斑偏移到1象限,激光光斑位置会立即向所断开象限发生偏移,符合对应关系。表明光偏转系统具有良好的灵敏度和准确性。

图7 激光光斑位置与光电探测器象限对应关系

关闭探针起振模块,测量非工作条件下系统的热噪声,在(f0-97.1 Hz,f0+97.1 Hz)的频率范围内得到系统偏转噪声为,如图8所示。

图8 偏转噪声测量

3.2 AFM系统测试

使用Nanonis SPM(RC-4)控制器跟踪频移来调节探针针尖和样品之间的距离,激励模块(OC-4:Nanonis)在恒定振幅模式下驱动探针(NCH:Nanoworld)振动。频移信号的监测通过数字锁相环(PLL)完成。

如图9 所示,在真空度为3. 4 ×10-6Torr(1 Torr =133.322 Pa)的真空环境下测量探针起振共振峰,共振频率为161.2 kHz,振幅为28.6 nm,品质因子Q为14 083,半高宽为16.5 Hz,相位偏转为180°。高Q值,低带宽证明了光电检测系统低噪声,高灵敏度的性能。

图9 共振峰测量

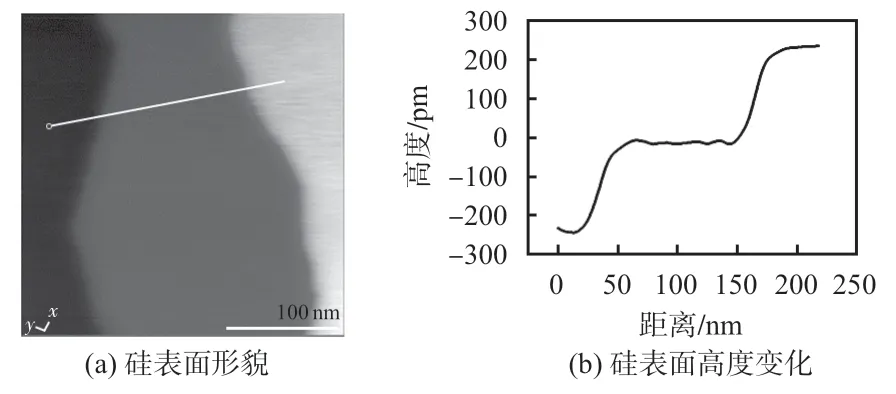

图像扫描范围300 nm×300 nm,像素分辨率256 ×256,可以通过图10(a)看到明显的连续台阶结构,图10(b)选取了250 nm的直线距离测量了明亮分界线周围的高度变化,可以观察到高度差约为250 pm的台阶高度变化,证明AFM系统达到了0.1 nm的高空间分辨率。

图10 硅扫描图像

4 结束语

本文针对AFM系统由于光电信号检测误差达不到理想分辨率的问题,设计了基于光偏转原理的光电检测系统,并重点对激光准直调节结构优化升级,提高了调节效率和准确性,结合压电陶瓷的惯性驱动原理设计了三维调节结构,可以灵活调节LD 反射镜和PD 反射镜偏转角度,短光程的设计既满足了实验的测量需求,也为集成化的研究奠定了基础。设计实现后对光电检测系统和AFM 系统进行实验测试。结果表明:光电检测系统具有低噪声,高灵敏度的性能,凭借光电检测系统的优越性能,AFM系统的空间分辨率达到了0.1 nm,为表面形貌的测量提供了有力的工具。