基于微型平面线圈的微颗粒识别计数传感器*

周克佳,张玉东,邱京江,齐国臣,豆帅威,卫荣汉,2

(1.郑州大学力学与安全工程学院,河南 郑州 450001;2.郑州大学智能传感器研究院,河南 郑州 450001)

0 引 言

微颗粒的种类、大小及分布影响着环境保护、工业生产、医学治疗和生命健康[1~3]等各个方面,对各类微颗粒进行识别与计数的研究现已引起了国内外研究者的广泛关注[4~6]。目前关于微颗粒识别计数的常规技术大多基于光学或荧光传感原理开发,如显微镜计数法、自动颗粒计数器等。

显微镜计数法[7~9]通过利用显微镜如荧光显微镜、扫描电子显微镜(scanning electron microscope,SEM)等先对微颗粒样品进行拍照记录,之后再利用计数软件对照片中样品的数目进行统计以实现计数。该方法虽可实现对微颗粒样品的可靠计数,但通常需要对样品进行荧光染色等预处理操作,且对大量样品的计数过程较为复杂,同时无法进行实时计数,检测时间较长[10]。

自动颗粒计数器[11,12]主要包括遮光型、光散射型等。常见的遮光型[13]及光散射型[14,15]自动颗粒计数器主要由光源、光电传感器及光电转换器组成,当微通道内的微颗粒经过传感器窗口时,传感器内来自光源的光线会被遮挡和散射,导致接收到的光信号发生变化,其变化经由光电转换器转换成电压脉冲信号,脉冲信号的频率和波形分别与微粒的数量和尺寸相关,通过检测该脉冲信号即可对微粒进行识别计数。自动颗粒计数器可实现对各类微颗粒的精确识别计数,但是当溶液中含有气泡或其他杂质时容易造成统计误差,同时测量精度会受到溶液颜色及粘度的影响。

本文提出了一种基于微型平面线圈的微颗粒识别计数传感器,可在无需预处理的情况下对不同材质及尺寸大小的金属微颗粒进行精确识别与实时计数,整个检测过程不受溶液颜色,粘度及气泡等因素的影响。本文开发的微颗粒识别计数传感器有望为其他微颗粒的精确识别与计数提供一种新的思路。

1 实验方法与过程

1.1 微颗粒识别计数传感器的设计

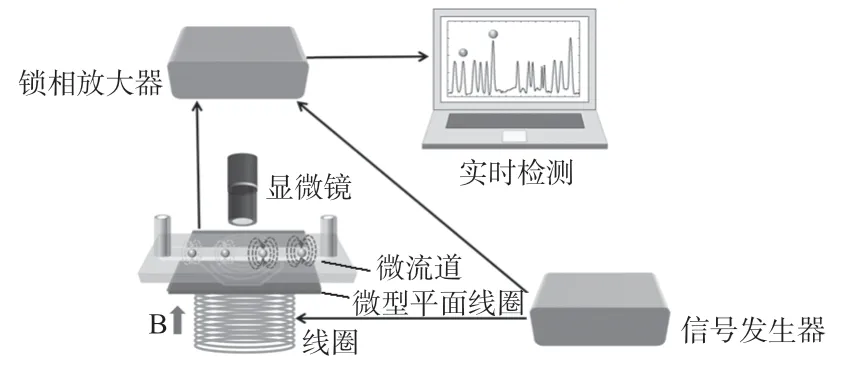

基于微型平面线圈的微颗粒识别计数传感器检测装置,主要由聚二甲基硅氧烷(polydimethylsiloxane,PDMS)微流道、微型平面线圈、激发线圈、锁相放大器、信号发生器、手持式显微镜及电脑检测端组成,如图1所示。PDMS微流道置于微型平面线圈上方,其通过模塑法制得,用于微颗粒通过;微型平面线圈下方放置激发线圈;利用信号发生器作为信号源向激发线圈输入频率为100 kHz 的交变电流,输出电压为10 V,在空间区域产生一个固定频率的交变磁场,以磁化通过微型平面线圈的微颗粒样品;锁相放大器用于读取微颗粒样品通过微型平面线圈时引起的感应电压变化,锁相放大器的参考频率由信号发生器提供。此外,在PDMS微流道上方放置一台手持式显微镜用于监测整个实验过程,以验证感应电压变化是由微颗粒通过引起的。通过电脑端的LabVIEW程序实时记录感应电压变化情况。

图1 微颗粒识别计数传感器的检测装置示意

微颗粒识别计数传感器基于电磁感应原理开发,其检测原理为:当微流道内的金属微颗粒通过微型平面线圈上方时,微颗粒在空间交变磁场的作用下会被磁化产生杂散场,从而引起微型平面线圈的感应电压发生变化,电压变化幅值与杂散场强弱有关,而杂散场强弱取决于微颗粒自身的材质、尺寸大小等因素。因此,不同微颗粒会引起不同的感应电压变化,通过判断其通过时引起的感应电压变化幅值大小即可识别出对应的微颗粒尺寸或材质。此外,每当有一个金属微颗粒通过,便会引起一次感应电压变化,出现一个电压信号峰。通过统计电压信号峰数目,即可实现对金属微颗粒的计数。

1.2 微型平面线圈的设计制作

微型平面线圈基于印制电路板(printed circuit board,PCB)技术制作,利用Altium Designer软件进行微型平面线圈的电路设计,设计结构如图2(a)所示,共分为上、下两层线圈,其尺寸和圈数完全一致,并通过中间的过孔连接以形成两线圈同轴反向串联的结构,此结构可有效减小测量过程中环境扰动以及温度变化造成的干扰。设计的微型平面线圈位于双层电路板上,如图2(b)所示,微型平面线圈直径为2.4 mm,匝数为3 匝,线径为127 μm,线距为127 μm,铜(Cu)箔厚度为35 μm,上、下两层线圈间隔高度为1 mm。

图2 PCB微型平面线圈结构示意及实物

1.3 微颗粒识别计数检测

1)不同排列方式微颗粒检测

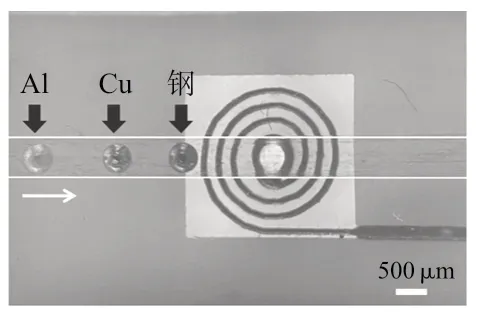

对金属微颗粒以不同排列形式通过微型平面线圈进行检测,探究检测装置对不同排列方式通过的检测灵敏度。实验中选取直径为400 μm的钢制金属微球作为检测对象,使其以单颗、双颗及三颗3 种不同排列形式通过微型平面线圈如图3所示,检测引起的感应电压变化情况。

图3 直径为400 μm钢制金属微球以3 种不同排列形式通过微型平面线圈时的显微镜照片

2)不同材质微颗粒检测

对3种不同材质的金属微颗粒进行检测,探究检测装置对不同材质金属微颗粒的检测灵敏度。实验中选取直径为500 μm的钢、Cu及铝(Al)3种材质金属微球作为检测对象,使其依次通过微型平面线圈如图4 所示,检测感应电压变化情况。

图4 直径为500 μm的钢、Cu及Al 3 种不同材质金属微球依次通过微型平面线圈时的显微镜照片

3)不同粒径微颗粒检测

对同种材质不同直径的金属微颗粒进行检测,探究检测装置对不同粒径金属微颗粒的检测灵敏度。共进行3 组检测,即分别对不同直径的钢、Cu 及Al 材质金属微球通过时的情况进行检测。第一组检测如图5(a)所示,选取直径为250,300,400 μm的3 种钢制金属微球依次通过微型平面线圈,检测感应电压变化情况;第二组检测如图5(b)所示,选取直径为350,450,500 μm的3种Cu制金属微球依次通过,检测感应电压变化情况;第三组检测如图5(c)所示,选取直径为400,500,700 μm的3 种Al 制金属微球依次通过,检测感应电压变化情况。实验中利用荧光倒置显微镜对微流道内不同直径的金属微球进行了粒径测量。

图5 不同直径的金属微球依次通过微型平面线圈时的显微镜照片及粒径测量照片

此外,还分别对钢、Cu 及Al 3 种不同材质对应的5 种直径金属微球通过微型平面线圈时,引起的感应电压变化幅值进行了测量。每种直径金属微球通过时的感应电压变化幅值均进行3次测量,计算平均幅值。

2 结果与讨论

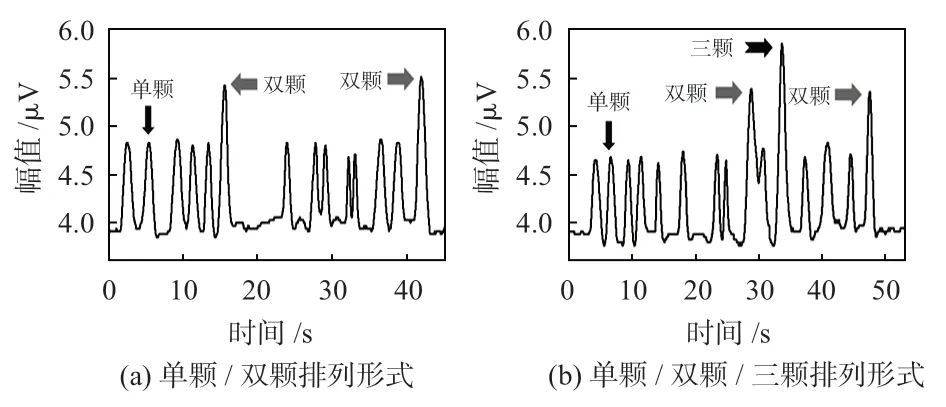

2.1 不同排列方式微颗粒检测结果

直径为400 μm的钢制金属微球以不同排列方式通过微型平面线圈时,检测结果曲线如图6 所示,单颗通过时,感应电压平均变化幅值为0.912 μV;双颗排列通过时,平均变化幅值为1.613 μV;三颗排列通过时,平均变化幅值为2.127 μV。三颗引起的感应电压幅值最大,为单颗幅值的2.3倍左右;双颗次之,为单颗幅值的1.8 倍左右。通过分析不同排列方式引起的平均幅值情况,可判断出金属微球的通行状态。因此,开发的金属微颗粒识别计数传感器具有识别金属微颗粒通行状态的能力。

图6 直径为400 μm的钢制金属微球以不同排列形式通过时检测到的感应电压随时间变化曲线

通过观察感应电压随时间变化曲线中电压信号峰的数目,可计算出金属微球数目。第一组检测结果曲线如图6(a)所示,检测持续45 s,通过的金属微球数目为16 颗;第二组检测结果曲线如图6(b)所示,检测持续53 s,通过的金属微球数目为19颗,图中计数结果均与实际通过的金属微球数目一致。因此,对于同种尺寸金属微颗粒的检测,检测装置可准确识别出通过的金属微球数目。

2.2 不同材质微颗粒检测结果

直径为500 μm 的钢、Cu 及Al 3 种不同材质的金属微球依次通过微型平面线圈时,检测结果曲线如图7 所示,Al制金属微球引起的感应电压变化幅值为0.052 μV;Cu制金属微球引起的感应电压变化幅值为0.145 μV;钢制金属微球引起的感应电压变化幅值为1.903 μV。3 种材质金属微球引起的感应电压变化幅值大小关系为:ΔV钢>ΔVCu>ΔVAl,这是由于不同材质的金属微颗粒其自身杂散场不同,从而产生的感应电压变化幅值不同。对于不同材质的金属微颗粒,检测装置可以准确识别出金属微颗粒的材质类型。物质的磁化程度可用磁化率来表征,幅值差异也说明了在同一磁场下,钢的磁化率最大,Cu 次之,Al 的磁化率最小。因此,检测装置可以判断出通过微颗粒的磁化率大小,从而准确识别出金属微颗粒的材质类型。

图7 直径为500 μm的钢、Cu及Al 3 种不同材质金属微球依次通过微型平面线圈时检测到的感应电压随时间变化曲线

2.3 不同粒径微颗粒检测结果

不同直径的金属微球依次通过微型平面线圈时检测结果曲线如图8所示。图8(a)为3种直径的钢制金属微球检测结果曲线,检测持续17 s,其引起的感应电压变化幅值大小关系为:ΔV400μm>ΔV300μm>ΔV250μm,对应的感应电压变化幅值分别为0.931,0.385,0.213 μV;图8(b)为3 种直径的Cu制金属微球检测结果曲线,检测持续16 s,其引起的感应电压变化幅值大小关系为:ΔV500μm>ΔV450μm>ΔV350μm,对应的感应电压变化幅值分别为0. 146,0. 093,0.045 μV;图8(c)为3种直径的Al制金属微球检测结果曲线,检测持续21 s,其引起的感应电压变化幅值大小关系为:ΔV700μm>ΔV500μm>ΔV400μm,对应的感应电压变化幅值分别为0.222,0.048 1,0.025 1 μV。

图8 不同直径的金属微球依次通过微型平面线圈时检测到的感应电压随时间变化曲线

由检测结果可知,当同种材质不同粒径的金属微颗粒经过时,由于体积差异导致不同粒径的金属微颗粒产生的杂散场不同,粒径越大,其杂散场越强,引起的感应电压幅值越大。此外,不同直径的金属微球引起的感应电压信号峰宽度有所不同,这是由于不同粒径的金属微球通过时的速度存在差异,其运动速度受微流道内流体流速,金属微球自身粒径大小及表面粗糙度等因素的影响。

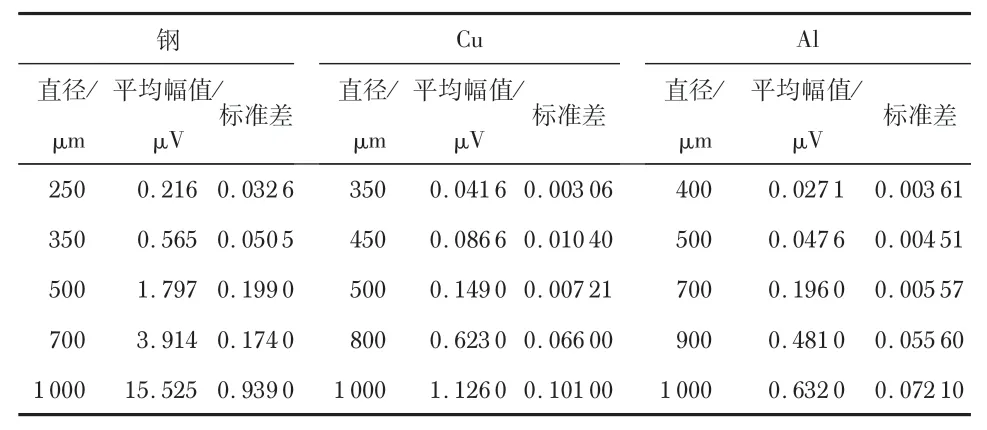

表1为钢、Cu及Al 3种不同材质对应的5 种直径金属微球通过微型平面线圈时,引起的感应电压变化幅值3 次测量平均值及标准差情况。

表1 5 种直径钢/Cu/Al制微球通过引起的感应电压变化幅值3 次测量平均值及标准差

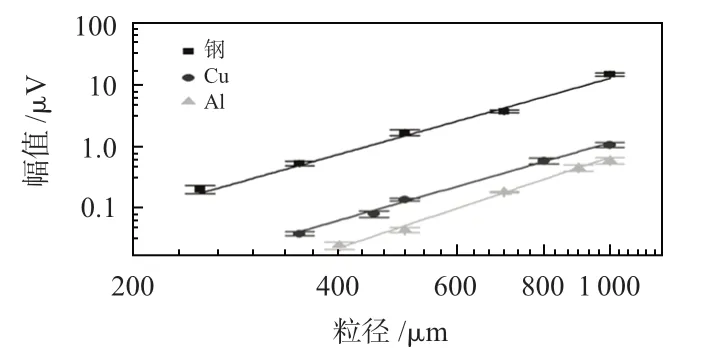

3种不同材质对应的5 种直径金属微球通过微型平面线圈时,引起的感应电压变化幅值-粒径对应关系曲线如图9所示,在对数坐标下金属微球的粒径与感应电压变化幅值呈正相关,即金属微球的粒径越大,引起的感应电压变化幅值越大。这是由于金属微球的尺寸越大,被磁化后产生的杂散场越强,引起的感应电压变化幅值越大。因此,通过判断输出的感应电压幅值大小,即可识别出通过的金属微球尺寸。通过线性拟合,可得到金属微球的感应电压变化幅值-粒径对应关系,其中,钢、Cu、Al制金属微球引起的感应电压变化幅值-粒径对应关系式分别为

图9 3 种不同材质的金属微球依次通过微型平面线圈时引起的感应电压变化幅值-粒径对应关系曲线

式中V为引起的感应电压变化幅值,d为金属微球的直径。利用上述3组感应电压变化幅值-粒径对应关系式,可预估钢、Cu及Al 3种材质的不同粒径金属微球通过时引起的感应电压变化幅值情况。

此外,对于金属微颗粒产生的杂散场强弱,除了会受自身磁化程度即磁化率的影响外,还会受到金属内部涡流效应的影响,因为金属物质在交变磁场作用下会在其内部形成涡流,涡流会感生出另一交流磁场从而影响杂散场的强弱,最终影响感应电压变化幅值大小。由式(1)可知,对于钢制金属微球,其感应电压变化幅值与粒径的三次方近似呈正比,这是由于钢制微球的磁矩与体积呈正比,而金属微球的体积V=πr3/6 与粒径的三次方呈正比,此时钢制金属微球产生的杂散场主要由于样品磁化导致;对于Cu制金属微球,其感应电压变化幅值与粒径的三次方虽近似呈正比,但与钢制金属微球相比,Cu制金属微球产生的杂散场除了由样品磁化引起外,还有一部分是由于涡流产生;对于Al制金属微球,其感应电压变化幅值与粒径的三次方不再呈现正比关系,这主要是由于Al 制金属微球磁化率较低,其产生的杂散场主要是由于涡流效应引起。

3 结 论

本文基于微型平面线圈开发的微颗粒识别计数传感器,能够实现对不同材质及不同尺寸微颗粒的精确识别与计数。本文选用了3 种材质的不同粒径金属微球进行测试,检测结果表明,开发的微颗粒识别计数传感器具有可靠的识别与计数能力以及良好的稳定性,同时通过拟合不同粒径下的检测信号,分别得到了不同材质金属微颗粒引起的感应电压变化幅值与粒径的对应关系,可用于预估不同粒径的金属微颗粒通过时引起的感应电压幅值情况。本文装置在未来有望应用于对磁标定的细胞、磁性微液滴及其他金属微颗粒的精确识别与计数,为细胞定量封装、药物定量输送、工业微颗粒检测等应用提供一种新的技术方案。