PCB电镀铜知识(5):电镀铜添加剂性能分析与测试方法(上)

陈苑明 杨瑞泉 郑 莉 黎钦源 田 玲 何 为,3

(1.电子科技大学 材料与能源学院,四川 成都 610054;2.广州广合科技股份有限公司,广东 广州 510730;3.珠海方正科技高密电子有限公司,广东 珠海 519175)

0 引言

印制电路板(printed circuit board,PCB)制造中,酸性硫酸铜体系成本低、体系稳定、电流效率高且易于维护,因此成为目前最常用的镀铜体系。但是,酸性电镀铜液的镀液性能提升非常依赖于添加剂的性能研究。

本文介绍电镀铜添加剂性能分析与测试方法,主要包含直流电镀、电化学测试和数值模拟3 种。直流电镀法作为最早出现的镀层质量测试方法,在3 种方法中最为直观,但误差较大且耗时多,对物料消耗大;随后发展出的电化学测试方法,是目前最有说服力的研究测试方法,能够定性定量地预测添加剂的性能;数值模拟方法是研究添加剂性能的新兴技术,包括量子化学模拟、分子动力学模拟和多物理场耦合模拟[1-3]。

1 直流电镀测试

直流电镀测试是指采用直流电源进行恒压/恒流电镀模拟,或者采用脉冲电源做程序化镀铜测试的方法。主要应用于确定电流密度、评估电镀均匀性及检验镀层质量。常用的直流电镀方法包括霍尔槽(Hull CeLL)和哈林槽(Harring Cell)测试,是最直观的添加剂性能测试与评估方法[1]。

1.1 霍尔槽电镀测试

霍尔槽测试是一种用于电镀液性能测试的实验方法。霍尔槽实验设备具有特定的形状和结构,试片两端距阳极的距离有很大差别。尤其是角部的屏蔽效应,使得同一试片上的近阳极端和远离阳极端的电流密度差异较大,并且电流密度的分布呈现由大到小的线性分布,整个阴极板上电流密度覆盖范围很广。因此,霍尔槽实验可在同一个试片上观测到不同电流密度下的镀层状态,为分析和处理镀液故障提供信息。

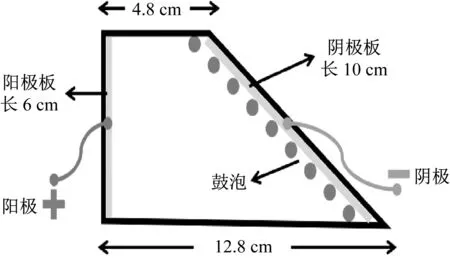

霍尔槽测试原理为利用在电镀时不同位置阴阳极距离的不同,在二次电流分布下产生阴极各点电流密度不同的效果,并观察阴极试片表面状态,如烧焦区(电流密度过大)、光亮区(电流密度适中)和半光亮区(电流密度过小)的分布变化来评估镀液性能[1,4]。250 mL 霍尔槽如图1 所示,其中阴阳极板与镀液接触深度为4.5 cm。

图1 霍尔槽示意图[1]

由于霍尔槽阴阳极的距离不同,在二次电流分布下其阴极片的电流密度也不同,阴极上各点的电流密度计算式为[1]

式中:Jk为阴极片某点的电流密度,A/dm2;I为霍尔槽测试的电流,A;L为阴极片上该点与近阳极端的距离,cm。

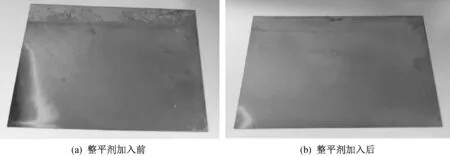

在1.5 A 电流下电镀3 min 得到的霍尔槽阴极图片如图2 所示。与图2(a)相比,图2(b)中烧焦区消失,光亮区覆盖了中高电流密度部分,半光亮区面积减小。可以证明该添加剂有很好的整平性能,在高电流密度下有强烈的吸附效果,能抑制铜的沉积。

图2 整平剂加入前和加入后镀液的霍尔槽试片[1]

1.2 哈林槽电镀测试

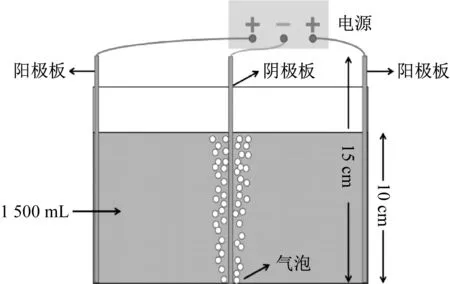

哈林槽测试常用来模拟实际生产中的大规模电镀过程。如图3 所示,常见的哈林槽容积为1 500 mL,阴极采用5 cm 宽的覆铜板,阳极采用6 cm 宽的磷铜阳极板,浸入溶液深度为10 cm。施镀中进行气流量为2 L/min的阴极鼓泡来保证镀液的成分均匀和传质充分[1]。哈林槽电镀测试还可以选用脉冲电源进行。脉冲电镀所用的电流以方波脉冲电流最为常用。

图3 哈林槽示意图[1]

哈林槽电镀测试能够直观地检测镀铜速率,评估镀铜的均匀性。对于具有通孔/盲孔的阴极试片进行切片处理,并在金相显微镜下测量孔内和孔外的镀层厚度,以便定量比较镀液的均镀能力和填充能力[1]。以通孔为例,电镀均匀性的评估标准是通孔的均镀能力(throwing power,TP),TP常采用6点法计算,计算方法为

电镀铜通孔如图4 所示。图4(b)中计算得TP 仅为46.38%,图4(c)在加入添加剂之后TP达到90.00%,说明添加剂有良好的整平性能。通过对不同浓度添加剂TP 的计算,可以得到最佳浓度范围,能够为研究添加剂性能、优化工艺参数提供参考。

2 电化学性能测试

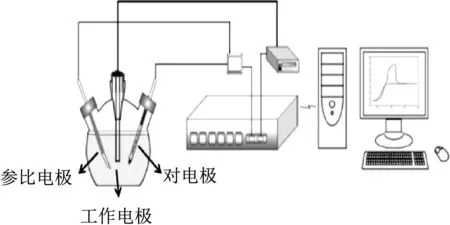

在电化学测试装置中,常采用以旋转圆盘电极为工作电极的三电极体系,包含工作电极、对电极和参比电极,如图5 所示。在测试时调整旋转圆盘电极的转速来模拟对流强度:通孔/盲孔外部的对流用高转速模拟,通孔/盲孔内部的对流用低转速模拟。

图5 三电极体系电化学测试装置示意图[1]

电镀铜添加剂性能研究的电化学测试方法主要包含以下5种。

(1)伏安法:循环伏安法(cyclic voltammetry,CV)测试、线性扫描伏安(linear sweep voltammetry,LSV)测试。

(2)稳态法:恒电流测试(galvanostatic potential transient measurement,GM)和极化曲线(Polarization Curve)测试。

(3)暂态法 :计时电流法(Cchronoamperometry)。

(4)交流阻抗法:电化学 阻抗谱(electrochemical impedance spectroscopy,EIS)。

(5)电化学石英微晶天平(electrochemical quartz crystal microbalance,EQCM)测试。

2.1 伏安法电化学测试

2.1.1 CV 测试

CV 测试法常用于分析酸性电镀铜添加剂性能及作用机理。循环伏安曲线中的沉积和剥离峰分别对应了还原和氧化反应,通过对峰型、峰位置的改变进行分析,可以预测添加剂的作用效果,电极表面的沉铜量可以由对剥离峰面积进行积分获得。此外,还可以定量获得添加剂的消耗量和消耗速度。在实际工业生产中,通过标准曲线校正循环伏安曲线的方法实现[1]。

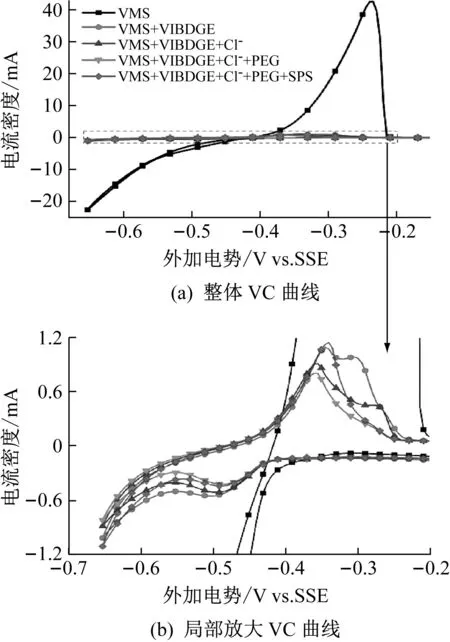

通常来说,抑制剂会使铜剥离峰的面积大幅减小,抑制效果与剥离峰面积减小程度呈正相关;而加速剂对剥离峰的作用是使其峰面积产生增幅,在酸性镀铜体系下常用的聚二硫二丙烷磺酸钠(3,3'-dithiobis-1-propanesulfonic acid disodium salt,SPS)在低浓度下会使峰面积小幅增加,产生去极化效果;对以詹纳斯绿B(Janus green B,JGB)为代表的整平剂而言,同样会使得铜剥离峰面积减小,其特点是在不同转速下的峰面积减小程度不同[6]。此外,有学者发现由于整平剂在阴极的吸附,使得循环伏安曲线在负向扫描时出现S 形状的滞后环。

含不同添加剂镀液的CV 曲线如图6 所示。图6 中测试使用的基础电镀液(virgin make-up solution,VMS),在加入整平剂1-乙烯基咪唑聚1,4-丁二醇二缩水甘油醚[poly(1-vinyl imidazole co 1,4-butanediol diglycidyl ether),VIBDGE]和抑制剂聚乙二醇(polyethylene glycol,PEG)之后氧化峰面积均减小,可以证明两者对铜沉积起抑制作用,使得溶液极化能力增强。但由于VIBDGE 的存在使得PEG 的抑制作用明显减弱,由此判定VIBDGE和PEG之间存在竞争吸附行为。通过对比红蓝两条曲线,在有无Cl-存在时峰面积变化明显,在加入Cl-后铜剥离峰面积大幅减小,由此可以判断Cl-和VIBDGE 之间存在协同作用机制。

图6 含不同添加剂镀液的CV曲线[1]

2.1.2 LSV 测试

LSV 是电化学测量领域的一种重要技术,属于电势控制的暂态测量方法,可以用于对有氧化/还原性质的添加剂的性能和作用机理进行分析预测。与CV相比,LSV在测量过程中只需要单向从初始电位扫描至最终电位,而CV法则需要在扫描至最终电位之后,以相同的速率回扫至起始电位,并多次反复扫描。

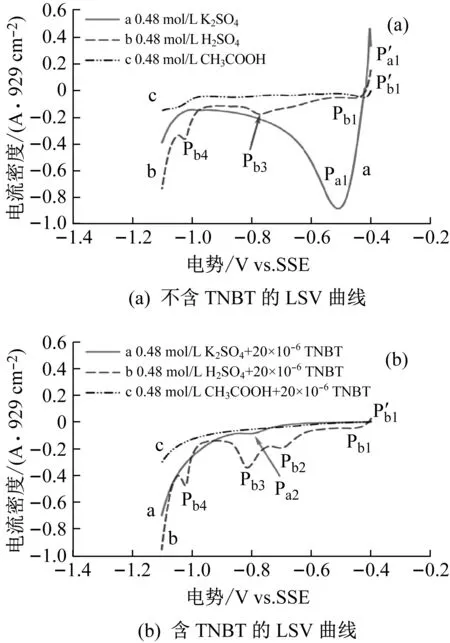

在电镀铜中,LSV 常用于对整平剂的氧化还原性能进行分析。含不同添加剂镀液的LSV 线性伏安曲线如图7所示,图7的每个下凹的峰对应一个氧化/还原态。对比图7(a)和图7(b)可以发现,在加入四硝基四氮唑蓝(tetranitro blue tetrazolium chloride,TNBT)前后3 种体系下的峰位和峰强均发生变化。尤其是K2SO4体系下加入TNBT 后,Pa1强峰消失,Pa2弱峰出现,表明加入TNBT 后电极表面的电化学反应过程发生了很大改变。对图7(b)的3 条曲线进行分析,可以推断出TNBT 在不同酸液中的氧化/还原性质和氧化/还原过程存在差异。对于具有多种氧化/还原态的添加剂分子,可以根据其在不同体系下的氧化/还原性能,推测不同体系中的作用机理。

图7 含不同添加剂镀液的LSV线性伏安曲线[7]

2.2 稳态法电化学测试

2.2.1 GM 测试

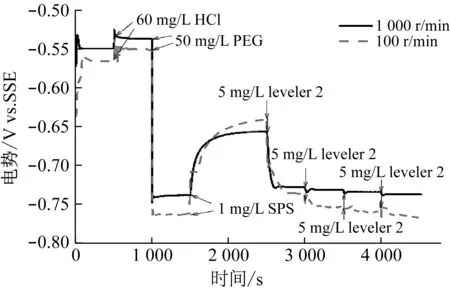

GM 是对电镀液体系施加一个恒定的电流,通过测定加入添加剂之后电压的变化来预测添加剂的特性、添加剂间的吸附竞争和时间依赖效应。通过在不同时间点加入不同种类、不同浓度的添加剂,并对其电压响应进行分析,是GM 最常用的分析手段,如图8 所示。在电镀铜中,加入抑制剂会使铜沉积电位负移,在GM 曲线中表现为电压降低;加入加速剂会使铜沉积电位正移,曲线通常表现为沉积电压向正向移动;加入以詹纳斯绿B 为代表的整平剂,会使铜沉积电位出现小幅度负向移动从而产生可以量化的电压降,这种电压降可以一定程度上预测整平剂的整平性能[1,6]。

图8 镀液加入添加剂的GM时间-电位曲线[1]

在图8 的通孔电镀模拟中,低转速100 r/min下模拟孔内对流,高转速1 000 r/min 下模拟孔外对流。通过对比电压差可以得出整平剂(leveler 2)在浓度提升的同时,其整平性能逐步提高。此外对电压降出现时间进行分析,可以得出leveler 2在低转速下吸附速率较慢,需要更长时间覆盖电极表面,而高转速下吸附迅速,即高低转速下leveler 2时间依赖效应不同[8]。

2.2.2 极化曲线测试

极化曲线测试用于分析电极电位与极化电流(或极化电流密度)之间的关系。可以用来推测添加剂作用下的电化学反应动力学和电化学界面特性。通过仪器控制,以较慢的速度连续改变电极电势,并测量每个电位下相应的瞬时电流值,将瞬时电流与电极电势作图,即可得到极化曲线图谱。极化曲线反映了电极表面化学反应的动力学过程,同时还展示了电化学系统的极化特性。

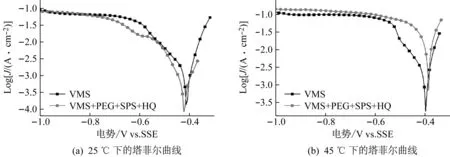

一个由极化曲线推测不同温度下添加剂溶液与VMS 黏度差异的案例如图9 所示。提高温度会增加液体分子的动能,使分子间距减小;由于分子间距减小,液体的黏度将降低。即随着温度的升高,液体的黏度会减小。液体的黏度直接影响体系的极限电流密度,黏度越低,体系的极限电流密度越大。在不同温度下加入500 mg/L 的PEG和对苯二酚(hydroquinone,HQ),对比图9(a)和图9(b)的极限电流密度变化,发现45 ℃下液体黏度明显减小,即此条件下的液体黏度在高温下受到了比常温下更大的影响。基于此结果,可以定性调节电镀工艺的温度条件。

图9 不同温度下镀液的塔菲尔曲线[1]

2.3 暂态法电化学测试

在电镀铜的暂态法电化学测试中,主要采用计时电流法,也称为时间安培法。基本过程:施加一个阶跃电压,然后保持恒电压条件,测定电流随时间的变化关系,得到电流-时间曲线。曲线中电位的变化对应溶液中某种添加剂发生氧化或还原反应。

计时电流法常用于分析电结晶初始阶段的成核模型:在连续成核模型中,晶核的数量是时间的函数,即在铜晶生长过程中会不断有新的晶核产生;在瞬时成核模型中,电极表面上的晶核总数恒定为N,即在铜晶生长过程中不会产生新的晶核[9]。

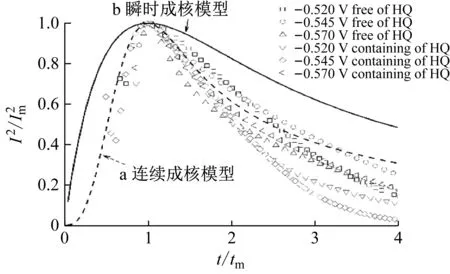

不同电位条件下的电流-时间的无因次曲线如图10 所示。图中,tm为电流达到最大值的时间,Im为最大电流,横坐标t/tm为沉积时间相对值,纵坐标I2/Im2为沉积电流相对值。

图10 不同电位条件下含有和不含HQ镀液的电流-时间暂态无因次曲线[1]

其中a、b 两处分别对应瞬时成核及连续成核的理论模型。可以观察到,连续成核模型曲线呈现出一个尖峰,而瞬时成核模型曲线呈现为较圆润的馒头峰。原理如下:连续成核的反应过程中成核速率相对较快,且随着时间推移不断有新的晶核形成并迅速生长,导致电流迅速增加从而形成尖峰。与之相对的,馒头峰的出现表明晶核的形成和生长是不连续的,对应于瞬时成核理论模型[10]。

2.4 交流阻抗法电化学测试

在电镀铜添加剂研究中,交流阻抗法能够预测或说明添加剂分子的吸附行为。通过施加一个正弦波形电压(或电流)的交流信号来扰动电极系统,并测量由此产生的响应电流(或电压)信号。基于这些响应信号,可以通过拟合数据获得电极的阻抗[2]。当使用一系列不同频率的正弦波信号进行测量时,所得到的阻抗频谱为EIS。

EIS是一种研究电化学系统中某一特定极化状态下不同频率下的阻抗性能的方法。通过EIS 可以分析出添加剂在电极表面上的吸附作用以及离子在电解质中的扩散作用的贡献分配。

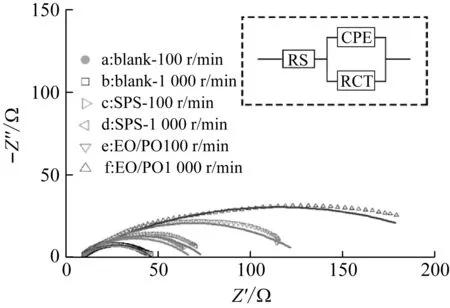

如图11 所示,EIS 图谱中的横坐标Z′为阻抗的实部,纵坐标Z″为阻抗的虚部;右上方的EIS等效电路图中包含溶液电阻(solution resistance,RS)、电荷转移电阻(charge transfer resistance,RCT)、常相位 角元件(constant phase angle element,CPE);CPE 包括双电层电容Y0和由电极表面粗糙造成的偏差参数n[11]。环状曲线半径代表了其等效RCT,半径越大等效RCT 越大,与之对应的是吸附量的增大。

图11 不同镀液的电化学阻抗谱及其等效电路图[11]

在图11 中,等效RCT 在加入SPS 和环氧乙烷与环氧丙烷前段共聚物(ethylene oxide/propylene oxide copolymer,EO/PO)后均发生改变,且在高低转速下均有不同的阻抗值。SPS 在不同转速下阻抗变化较小,而与之不同的是EO/PO 高转速下阻抗提升幅度很大。由此推测,EO/PO 的吸附行为对对流强度很敏感,而SPS 在铜表面的吸附几乎不受对流影响。

2.5 电化学石英微晶天平测试

EQCM 用于测试镀层沉积的质量,通过计算沉铜效率评估添加剂性能。EQCM 是利用石英晶体的压电效应,通过精密电流测量以达到纳克级精度的测试装置。EQCM 的理论依据为1959 年Sauerbrey 推出的厚度剪切式石英晶体谐振器的电极表面附着质量与其频率偏移的关系,计算式为[12]

式中:f0为空载时的共振频率;fc为共振频率;A为反应面积;Δm为质量变化;μq=2.947×1010N/m2、ρq=2.648 g/cm3分别为石英晶体剪切模量以及密度;Cf为表观质量敏感系数。

在电镀铜过程中,电化学石英微晶天平主要负责测量质量变化,实时监测并记录电极上铜的沉积量。通过比较初始质量和镀铜后的质量,可以确定铜的沉积量,进而计算出电镀过程中的电流效率、镀铜速率等参数。在电镀铜中的EQCM测试中,分析响应曲线可以定性获得添加剂在该条件下的电化学行为,能帮助理解添加剂的作用效果和机理。

常见的电镀铜EQCM 分析如图12 所示。对图12(a)所示的电压-质量曲线进行分析,可以发现铜沉积速率在电压达到-600 mV 之后明显加快,并且镀铜中H2析出量不会减少,而是更加易于从表面脱附;对图12(b)所示的时间-质量曲线进行分析,可以发现在3 个电位下加入PEG 均使得沉积速率快速阶跃式增加,并且推测出PEG 有吸附依赖效应。

图12 不同镀液的EQCM曲线[13]

3 结语

酸性硫酸铜作为目前最广泛使用的电镀铜体系,添加剂的配比对其电镀性能有决定性作用。本文介绍了常用的电镀铜添加剂性能研究与测试方法,包括直流电镀法和电化学分析法,及对应的实际案例分析。对电化学分析法做了详细的介绍,包含伏安法、稳态法、暂态法等。本文关于电镀铜添加剂性能研究与测试方法的基础知识及应用案例,有助于快速研究分析电镀铜添加剂性能,可为提升镀液性能、优化镀铜工艺提供一定的理论指导。