220 kV断路器合闸缓冲器滚子轴承断裂失效分析

初德胜

(云南电网有限责任公司电力科学研究院,云南 昆明 650217)

0 前言

断路器合闸缓冲器的作用是防止合闸时的冲击力使合闸过深而损坏套管,断路器合闸在30~40 ms极短时间内完成,合闸弹簧的能量主要通过凸轮瞬间碰撞或冲击缓冲器轴承而得到释放,因此缓冲器轴承承受的冲击力最为集中。轴承的破坏形式主要为滚针的断裂、点蚀和轴承外圈的变形,针对这些损伤的原因对轴承进行合理性能设计是解决其断裂失效的根本性手段。

国内外对轴承失效引起的断路器故障做了大量研究。文献[1-3]表明,轴承受潮生锈卡死会引起断路器故障。文献[4]表明,轴承磨损同样会导致断路器故障。文献[5-7]利用有限元仿真对凸轮与轴承的撞击过程进行了分析,并对轴承的冲击疲劳寿命进行了研究。上述文献虽然对轴承故障进行了实验及仿真分析,但是没有涉及到轴承的耐冲击性能设计,因而在解决轴承断裂失效方面存在一定问题。

本文以断路器合闸缓冲器凸轮机构作为主要分析体系,基于断裂滚子轴承的断口形貌、硬度测试及微观组织等相关实验数据,对滚子轴承的断裂原因进行分析,并对凸轮与滚子轴承的撞击过程进行仿真分析,以验证实验分析的准确性与有效性。最后,针对实验与仿真分析结果,指出滚子轴承的材料性能设计不合理之处。

1 实验过程

某变电站开展220 kV断路器检修过程中发现该断路器缓冲器滚子轴承断裂(如图1所示)。为了分析滚子轴承的断裂原因,本文分别利用体式显微镜、扫描电子显微镜(SEM)对滚子轴承的断口宏观和微观形貌进行观察,利用X射线荧光光谱对滚子轴承外侧表面化学成分进行了分析,利用硬度测试仪分别对轴承外表面、截面中心和内表面进行了硬度检测,利用金相显微镜(OM)对轴承微观组织进行了分析,通过有限元仿真软件对滚子轴承受冲击过程进行了模拟。

图1 220 kV断路器缓冲器断裂滚子轴承实物图

2 实验结果

2.1 断口宏观特征

图2为220 kV余屯变电站101断路器缓冲器滚子轴承断口宏观形貌,可以看出,轴承外侧表面存在深度约为1.0~1.5 mm的冲击缺口,并在轴承侧面形成了冲击裂纹。由于渗碳处理,轴承外部呈现出脆性断裂平断口特征(如图2(c)所示)。宏观检查显示裂纹同时发源于轴承内外表面,内侧裂纹源附近可见放射状的裂纹扩展区,外侧裂纹源位于塑性变形区。

图2 滚子轴承断口宏观形貌

2.2 断口微观形貌

图3为滚子轴承断口微观形貌。可以看出,断口呈现解理断裂特征,表明材料较脆。此外,大量晶粒撕裂形成撕裂棱。断口微观形貌未发现异常情况。

图3 滚子轴承断口微观形貌

2.3 化学成分检测

采用X射线荧光光谱对滚子轴承外侧表面成分进行测试,得到材料的主要化学成分如表1所示。从生产厂家江苏省如高高压电器有限公司获得220 kV余屯变电站101断路器缓冲器滚子轴承材质信息,其主要材质是20CrMnTi渗碳钢,表面经过渗碳处理。由于电火花光谱测试前样品表面经过磨平处理,碳含量与渗碳外表面正常值相比偏低。滚子轴承化学成分并无明显异常。

表1 滚子轴承化学成分

2.4 硬度测试

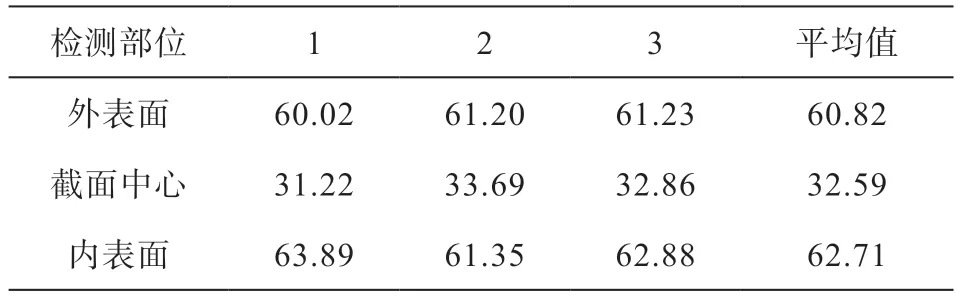

采用硬度测试仪分别对滚子轴承外表面、截面中心和内表面硬度进行检测,每个部分硬度测试3次,所得结果如表2所示。厂家提供的滚子轴承图纸要求表明,轴承表面渗碳淬火硬度范围为58-62 HRC,截面中心硬度范围为32-48 HRC。由此可见,轴承截面中心硬度接近于硬度范围下限,内表面硬度略微超过图纸要求。

表2 滚子轴承外表面、截面中心和内表面硬度测试值

2.5 金相组织观察

图4为断路器缓冲器滚子轴承金相组织。图4(a)所示的渗碳层中存在均匀的白色的形状不规则的渗碳体。图4(b)表示轴承截面中心金相组织为典型的调质组织。金相组织并无异常。

图4 滚子轴承金相组织

2.6 有限元分析

断路器合闸过程中,缓冲器滚子轴承会在凸轮冲击力作用下发生转动。图5所示为断路器滚子轴承冲击有限元模型,主要由冲击杆、轴承以及中心轴三部分组成。中心轴约束固定不动,轴承与轴之间摩擦系数设置为粗糙,模拟实际工况下的机构卡涩。冲击杆在X轴和Z轴方向施加-20 mm/s和10 mm/s的冲击速度,相当于施加X、Z轴之间的斜向冲击速度。

图5 凸轮机构实体模型

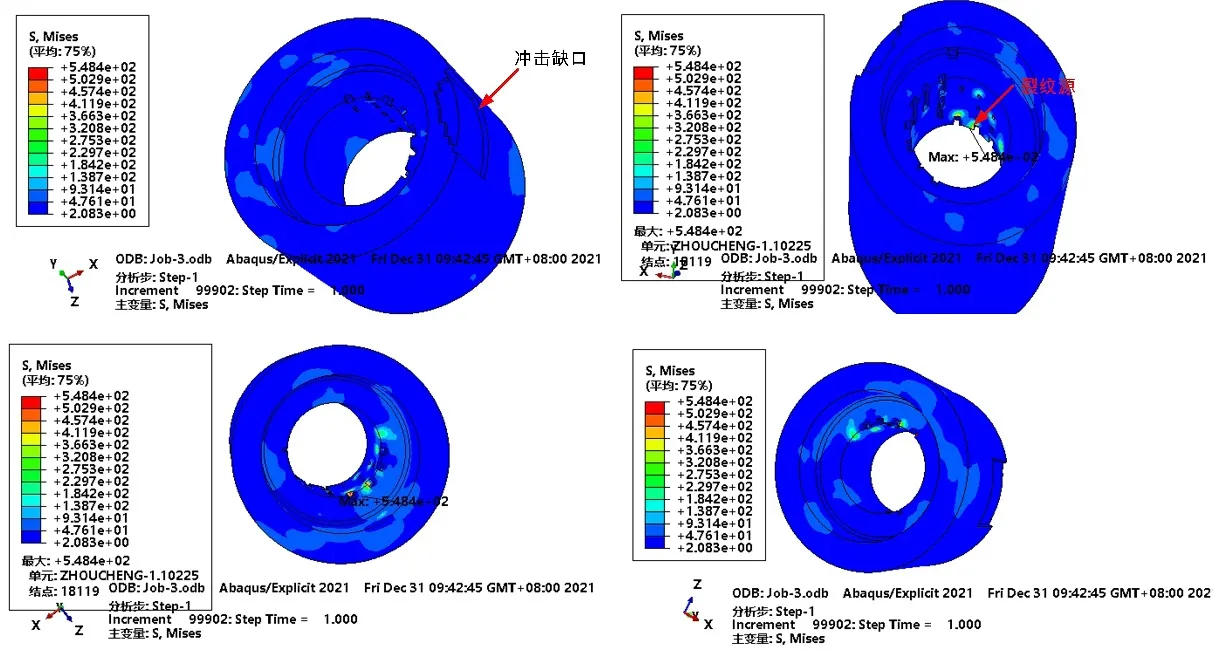

断路器缓冲器滚子轴承在冲击载荷下的断裂有限元模拟结果如图6所示。可以看出,轴承外表面产生冲击缺口,最大受力位置位于内表面,有限元模拟结果与宏观检查显示的裂纹源和变形情况相符。

图6 滚子轴承在冲击载荷下的有限元模拟结果

3 结束语

本文采用实验与有限元数值分析相结合的方法,对某220 kV断路器缓冲器滚子轴承碎裂的原因进行了分析,综合分析结果认为:断路器缓冲器滚子轴承断裂的主要原因是轴承材料20CrMnTi合金在热处理后表面硬度偏高而截面中心硬度偏低,造成表面硬脆而表面硬脆而中心冲击韧性较差。在受到凸轮冲击时滚子轴承表面破碎和内部塑性变形,导致凸轮、轴承与滚子卡涩,机构动作载荷完全加载在卡涩的轴承外壳上,最终使整个轴承碎裂。

该研究表明,该型号断路器缓冲器滚子轴承的截面中心硬度设计范围太宽且并不合理,硬度下限值32HRC过低,可能会导致滚子轴承截面中心的冲击韧性较差,极易在凸轮的高速碰撞或冲击下发生塑性变形导致机构卡涩。