基于管冷系统的大体积承台水化热抗裂研究

李一鸣 高新民 张坤 柳适

(1 兰州交通大学;2 甘肃路桥第三公路工程有限责任公司)

随着桥梁结构快速发展,为满足承载力要求,大体积承台被广泛使用。在浇筑期间,由于承台尺寸较大,混凝土方量较多,水泥水化热较大,混凝土导热系数较小,热量不容易散失,易使其内部温度急剧上升,里表温度分布不均匀,产生由温度应力引起的裂缝,进而严重影响结构的使用[1]。随着众多学者对大体积混凝土浇筑后早期开裂问题的研究,逐步建立起水化热温度计算与控制方法[2-4]。近年来,古铮[5]等通过对某超高层筏板基础的温度监控,发现大体积混凝土结构竖向和横向温度场分布规律;张宁[6]等通过德洛内三角网格算法,从而绘制出箱梁温度场云图以分析水化热温度发展规律。

在自然散热情况下,大体积混凝土结构内部温度下降缓慢,趋于稳定时间较长,需要采用人工措施加速混凝土内部冷却,减小里表温差。基于管冷系统的热力学研究被国内学者广泛关注,朱伯芳[7]提出考虑外界环境温度影响下的管冷系统冷却热传导方程。近几年,魏德敏[8]等通过有限元模拟,分析了多个冷却管参数对大体积混凝土结构水化热的影响,建立了基础最高温度估算公式;王琼[9]等通过CFD数值仿真方法,证明混凝土结构中布置管冷系统能有效控制混凝土水化热带来的影响,并验证了CFD方法的准确性;王祥国[10]等依托某拱桥拱座,通过有限元计算,分析了冷却管布置方式、冷却水流量及温度与通水时间对混凝土结构的冷却影响;侯炜[11]等基于管冷系统作用下入模温度及对流系数对大体积混凝土结构水化热的影响;耿鸣山[12]等通过有限元计算分析大体积承台水化热产生温度应力场,证明混凝土结构中埋置冷却管可以有效减小结构浇筑早期表面开裂风险。

在实际工程中,管冷系统对大体积混凝土的冷却效果,以及系统合理化设计依然需要深入研究,因此,本文基于河沟大桥主墩承台,通过有限元模拟,分析大体积承台受管冷系统作用时,温度及应力变化规律,优化管冷系统设计,指导本项目施工的同时,以期对以后实际工程施工提供参考。

1 工程概况

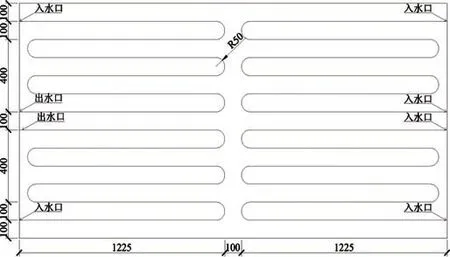

本文依托大体积承台平面尺寸为25.5m×13m,厚度为3.5m,所用C30 混凝土共计1160.3m³,内部埋置冷却水管(两层),冷却水入管口温度15℃,冷却管直径取50mm,冷却水流量为1.2m3/h,作用时间为192h,具体尺度见图1,承台浇筑后两周内平均温度为15℃。

图1 主墩承台冷却水管平面布置图(cm)

2 承台有限元模型建立

该承台使用C30 混凝土浇筑,水泥(C)类型为42.5普通硅酸盐水泥,使用粗骨料(G)为最大粒径31.5mm 的碎石,细骨料为(S)为天然砂,细度模数为2.9,砂率为43%,使用水(W)为自来水,水胶比为0.43,粉煤灰(FA)为Ⅱ级粉煤灰,减水剂(WR)为聚羧酸高性能减水剂。该配合比下的混凝土强度为39.8MPa,坍落度为150mm。配合比及模型参数表1及表2:

表1 混凝土配合比

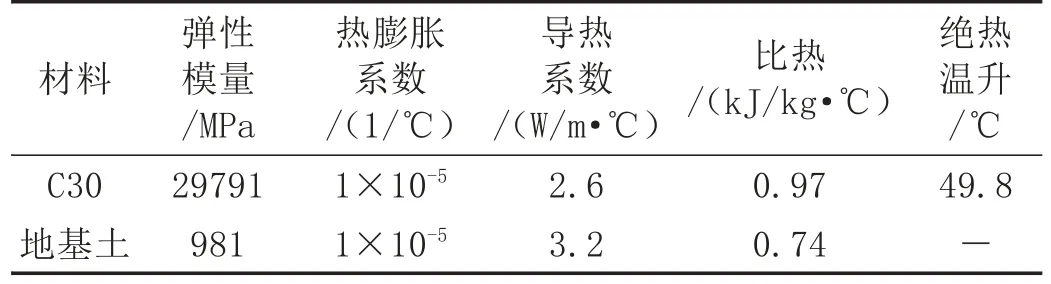

表2 材料热力学参数

本文在模型计算过程中将冷却管与混凝土接触面作为第一类边界条件;离承台较远的土体外表面几乎不传热,可近似视为绝热边界,为第二类边界条件;将承台外表面及土体的上表面作第三类边界条件处理;将承台和土体的接触面即为第四类边界条件。

3 管冷系统冷却效果分析

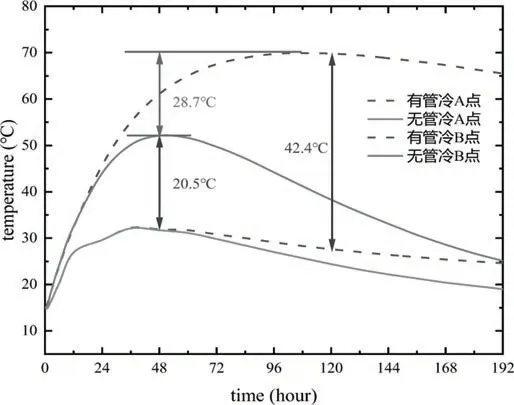

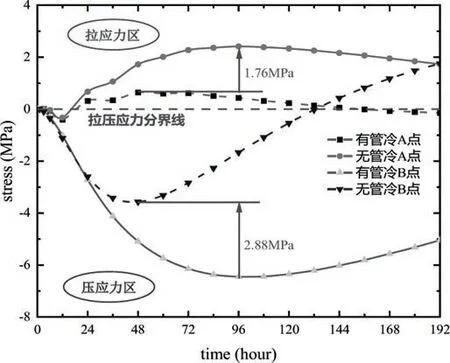

依托项目采用管冷系统进行混凝土冷却。选取模型上表面中心(A 点)及承台几何中心(B 点)为两个特征点进行分析,详见图2,温度场及应力计算见图3、图4。

图2 承台1/4有限元模型

图3 有无管冷系统时承台温度对比图

图4 有无管冷系统时承台应力对比图

由图3 可以看出,当大体积承台内部布置冷却管时,上表面温度峰值几乎没有变化,但是降温速率明显加快,最大增加0.05℃/h,核心区温度峰值减低28.7℃,最大降温速率增加0.17℃/h,最大里表温差由42.4℃降低至20.5℃,减小了51.7%。由图4可以看出,结构内部有冷水循环作用时,表面最大拉应力减少1.76MPa,内部最大压应力减小2.88MPa,说明管冷系统对于大体积混凝土水化热温度控制效果良好,可加速冷却,减小混凝土里表温差,防止结构早期开裂。

4 冷却水入管口温度分析

本文依据实际冷却水入管口温度15℃,将该变量划分为0℃,5℃,10℃,15℃及20℃,在实际工程中可以在承台外部水管周围缠绕管道加热线用以提高冷却水入管口温度,或在储水箱中定期加入冰块以降低冷却水入管口温度,计算结果见图5~图8。

图5 不同入管温度下A点温度时程曲线

图6 不同入管温度下B点温度时程曲线

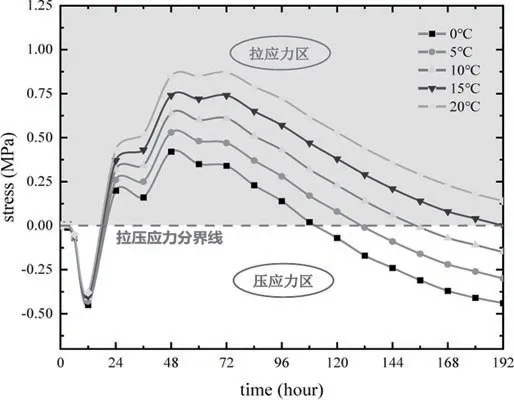

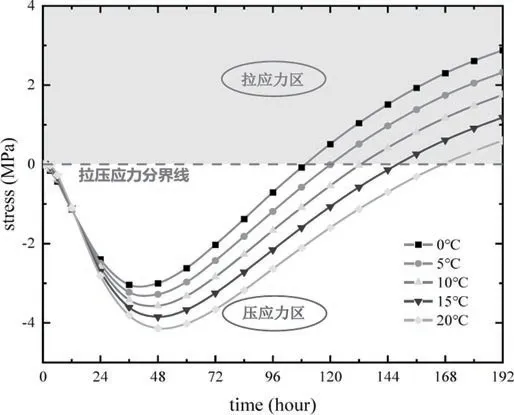

图7 不同入管温度下A点应力时程曲线

图8 不同入管温度下B点应力时程曲线

从图5~图8 可看出,冷却水入管口温度降低对于承台表面的温度峰值没有影响,对于核心区混凝土,随着冷却水温度降低,管体与周围混凝土温差增大,带走热量越多,混凝土内部降温速率加快,里表温差减小。入管口温度每降低4℃,核心区混凝土温度峰值平均降低1.6℃,里表温差减少1.7℃,降温速率增加0.02℃/h,表面最大拉应力减小0.11MPa,内部最大压应力减小0.28MPa。

虽然减小冷却水温度有助于大体积混凝土结构内部散热,减小混凝土开裂的风险,但是冷却水温度过小,管体周围会产生较大拉应力,因此,建议入管口温度与承台内部最高温度差值应控制在25℃之内,必要时可以加热冷却水,从图8 可看出持续冷水循环会导致后期结构内部出现拉应力,建议在内部温度开始下降2~3d后或混凝土内部最高温度与环境温度差值在15℃之内时,关闭冷却系统。

5 冷却管直径分析

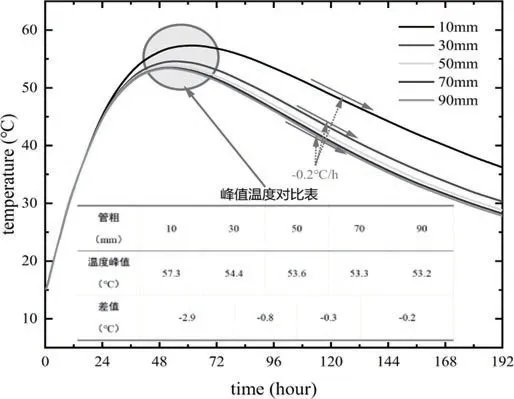

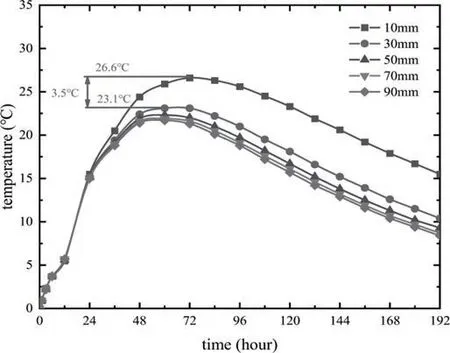

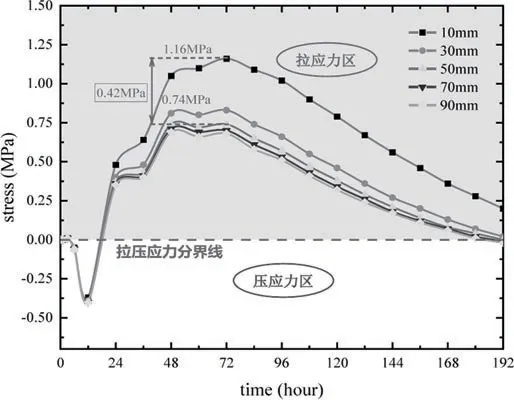

本文依据依托工程实际采用Φ50mm 金属冷却管,将水管直径划分为10mm、30mm、50mm、70mm及90mm,分别考虑下其对大体积混凝土承台降温效果的影响。计算结果见图9~图12。

图9 不同管粗时A点温度时程曲线

由图9 可见,适当增加冷却管直径可以起到加速冷却混凝土的效果,较好的防止大体积混凝土结构开裂。这是由于冷却管直径越大,单位时间内通过的截面的液体流量越多,冷却水吸收的热量也越大,冷却效果更好。由于冷却水流量一定,冷却管越粗,液体流速越慢,故此冷却管直径与其冷却效果不成正比例关系,见图10~图12,直径由10mm 增加至50mm 时,最大里表温差减小3.5℃,承台表面最大拉应力减少0.42MPa,内部最大压应力减少0.51MPa,直径超过50mm时,每增加20mm,里表温差减小量相近,平均减少0.6℃,表面最大拉应力平均减少0.03MPa,核心区最大压应力平均减少0.03MPa,考虑到增加冷却管直径,会增加管壁材料的使用量,造价会更高,且直径过大,不便于安装,直径太小,后期管道不易填堵,基于规范[13],综合考虑,选择直径为50mm的冷却管较为合理。

图10 不同管粗时里表温差曲线

图11 不同管粗时A点应力时程曲线

图12 不同管粗时B点应力时程曲线

6 结论

⑴管冷系统可以很好的帮助大体积混凝土结构降温,防止其早期开裂,在本实验背景下,安装管冷系统后,结构内部降温速率最快增加0.17℃/h,最大里表温差减小21.9℃,表面最大拉应力减小1.76MPa,内部最大压应力减小了2.88MPa。

⑵降低冷却水入管口温度有利于混凝土内部降温,入管口温度每减少4℃,里表温差减小1.7℃,表面最大拉应力减小0.11MPa,内部最大压应力减小0.28MPa。冷却水温度应与承台内部最高温度应控制在25℃之内,不易过冷,当承台温度开始下降2~3d 后或最高温度与环境温度差值≤15℃时,需关闭管冷系统。

⑶适当增大冷却管直径可以减小混凝土内部温度峰值及应力,当直径超过50mm 时,增大直径对承台里表温差及应力的影响减小,考虑到工程实际,建议选取50mm直径冷却管。