高水高排项目分洪箱涵深基坑支护设计与施工

黄杨华

(福建恒禹建设有限公司,福建 南平 353000)

1 工程概况

周宁县城区高水高排项目(龙亭溪水系连通工程)位于福建省宁德市周宁县狮城镇、浦源镇,主要通过在东洋溪旧河道新建新建水闸、分洪箱涵、及整治河道,增设排水通道,将城区上游部分洪水(140 m3/s)引入前坪溪,将周宁县老城区防洪能力由现状5年一遇提高到20年一遇,保护城区人口4.5万人,工程等别为Ⅳ等。

分洪箱涵为主要分洪建筑物,因此分洪箱涵防洪标准也为20年一遇,主要建筑物为4级,次要建筑物为5级,临时工程5级。受虎岗工业园区两侧房屋、地质条件和地形因素等影响,分洪箱涵无法采用放坡开挖,需采取深基坑支护开挖,以确保箱涵施工及周边环境安全。分洪箱涵位置见图1。

图1 分洪箱涵位置示意图

2 分洪箱涵深基坑支护设计

2.1 工程地质

2.1.1 地层岩性

区内分布有第四系(Q)冲洪积层、坡残积,白垩系寨下组(K1Z)及侏罗系上统南园组(J3n)。主要出露的地层有:第四系覆盖层、侏罗系上统南园组以及后期侵入的岩浆岩和脉岩等。

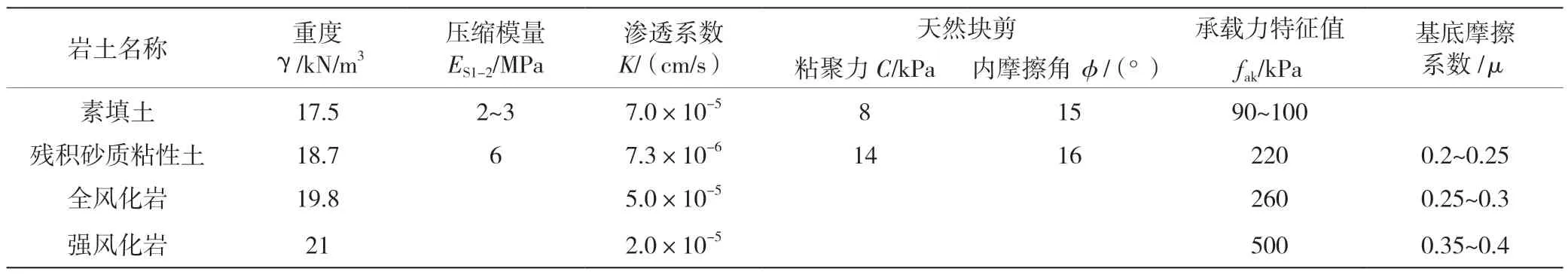

根据勘探资料,地层主要为素填土、砂质粘性土层、全风化碱长花岗岩、强风化碱长花岗岩;素填土为近期回填,未经压实,厚度一般约4 m~6 m,工程力学性质较差,不宜直接作为基础持力层;砂质粘性土承载力特征值fak=200 kPa,承载力较高,但其厚度不均(约1 m~15 m);全风化基岩厚度约5 m~10 m,承载力特征值fak=260 kPa,承载力较高,能满足上部结构要求,但其遇水易扰动应避免长时间泡水;强风化基岩厚度约2 m~3 m,承载力较高,承载力特征值fak=500 kPa,工程力学性质好,能满足上部结构要求。各类岩土主要工程地质参数值见表1。

表1 各类土层主要工程地质参数值

2.1.2 水文地质

地下水可分为孔隙潜水和基岩裂隙潜水。孔隙潜水分布于第四系松散堆积物中,水量受季节性影响较大,基岩裂隙潜水分布于各风化层的基岩裂隙或断层破碎带中。地下水由大气降水补给,向冲沟河谷排泄。地下水位变幅随季节而变化,该工程区水位埋深约5 m~8 m。

2.1.3 区域构造稳定性与地震动参数

根据《中国地震动参数区划图》(GB 18306-2015),工程区地震动峰值加速度为0.05g,地震动反应谱特征周期Ⅱ类场地为0.40 s,相对应的地震基本烈度为Ⅵ度。

2.2 支护结构布置

需进行深基坑支护的箱涵为两孔,净宽3.5 m,净高3.5 m。深基坑平面布置为条状,总长566.48 m,深基坑工程场地位于周宁县虎冈工业园区现状道路下方,场地南北侧分布有若干2~3层厂房、1处6层新建商品房,民房(浅基础)距离基坑顶边线最小距离约5 m、厂房距离基坑顶边线最小距离约5 m。基坑深度7.31 m~15.71 m,基坑支护结构安全等级为一级,支护结构重要性系数为1.1。

基坑采用灌注桩围护+高压旋喷桩止水+内支撑的方式,灌注桩为C35钢筋混凝土结构,桩径1.0 m,桩间距1.4 m,桩长15.9 m~26.20 m;桩外侧间隙采用高压旋喷桩止水,旋喷桩桩径0.7 m,桩距1.4 m,桩长8.30 m~16.71 m;灌注桩顶部设C30钢筋混凝土冠梁,尺寸1.0 m×0.8 m;对撑梁分三道布置,均为C30钢筋混凝土结构,尺寸0.7 m×0.7 m,平面间距5.0 m。

2.3 支护结构计算

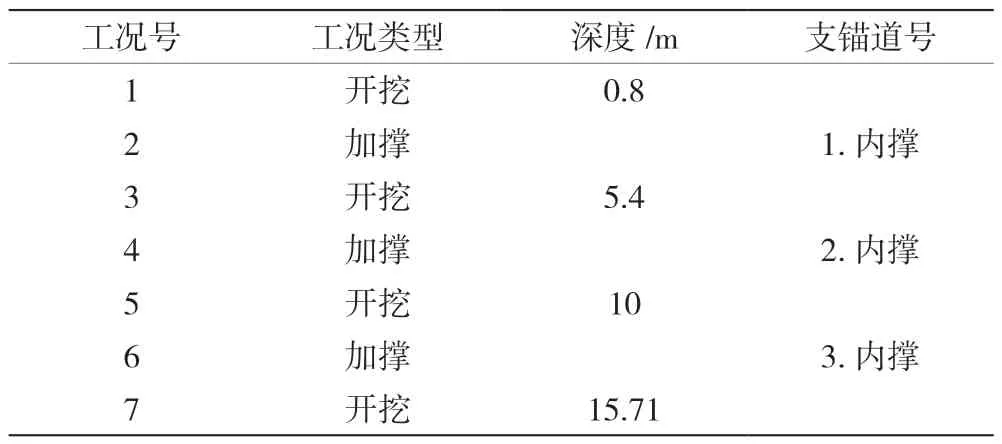

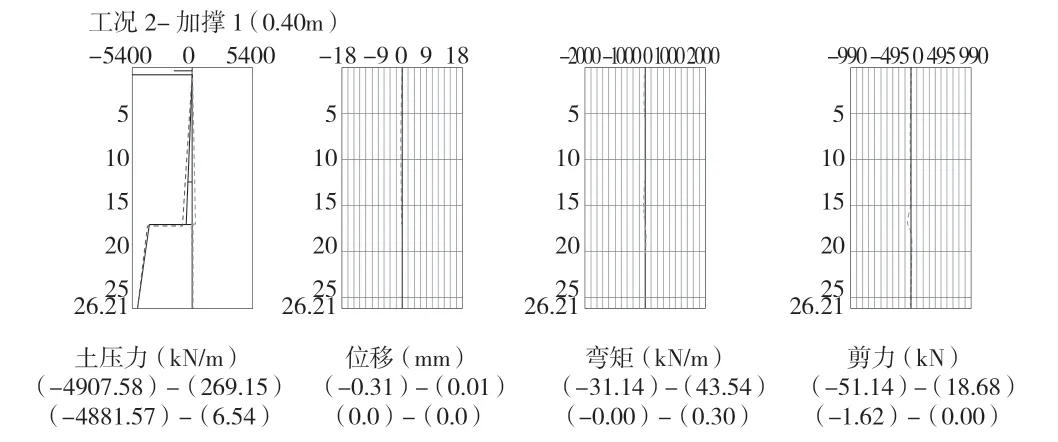

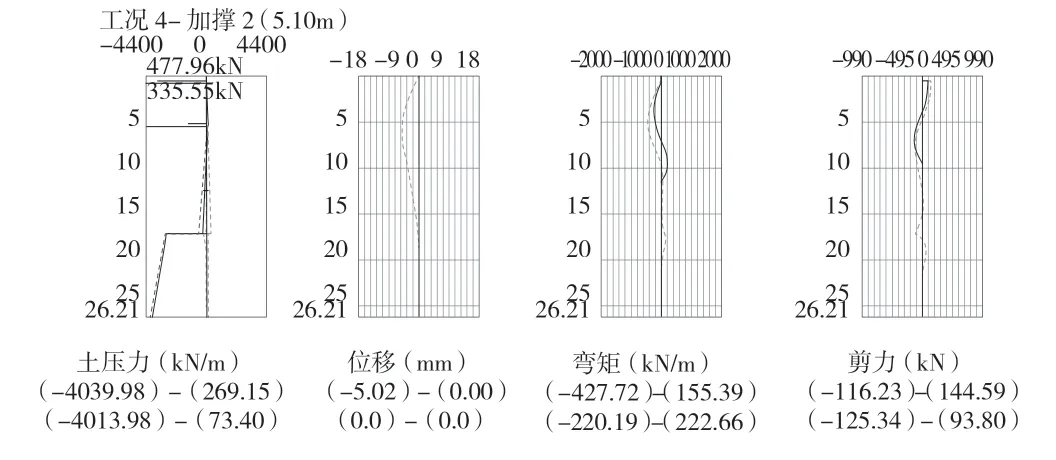

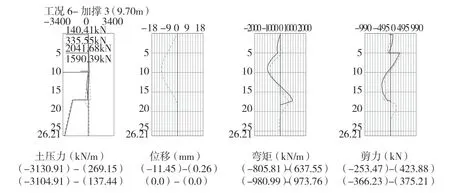

采用理正深基坑软件进行计算,计算选取基坑支护最大断面(XK+210.00)作为计算断面,计算工况选取最不利的情况(施工期),工况信息见表2。工况1~工况7的压力、位移、弯矩、剪力见图2~图9。

表2 工况信息

图2 工况1压力、位移、弯矩、剪力图

图3 工况2压力、位移、弯矩、剪力图

图4 工况3压力、位移、弯矩、剪力图

图5 工况4压力、位移、弯矩、剪力图

图6 工况5压力、位移、弯矩、剪力图

图7 工况6压力、位移、弯矩、剪力图

图8 工况7压力、位移、弯矩、剪力图

图9 工况7包络图

2.4 整体结构稳定计算

计算方法——瑞典条分法;应力状态——总应力法;条分法中的土条宽度: 1.00 m。

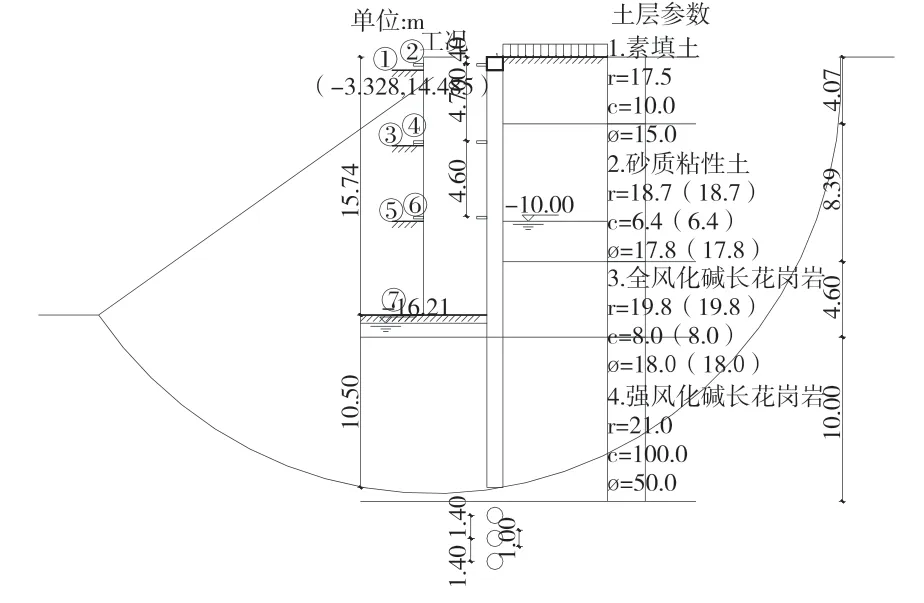

整体稳定安全系数 Ks=4.973≥1.3;圆弧半径 R(m)=25.357;圆心坐标X(m)=-3.328,圆心坐标Y(m)=14.485;满足要求。整体稳定验算简图见图10。

图10 整体结构稳定计算简图

2.5 抗倾覆稳定性计算

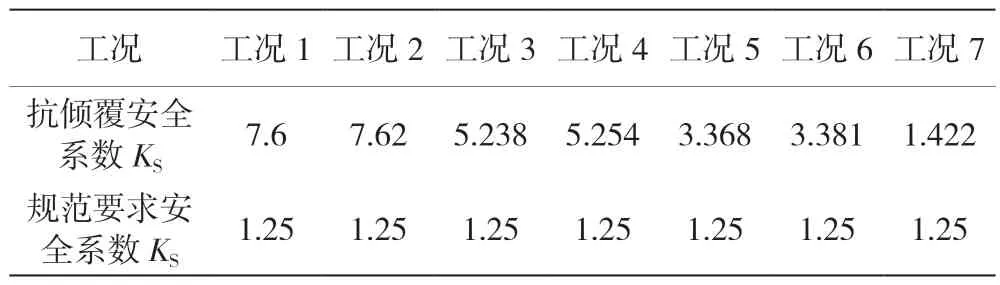

经计算安全系数最小的工况号7最小安全Ks=1.422≥1.250,满足规范要求,抗倾覆安全系数计算成果见表3。

表3 抗倾覆安全系数计算成果表

3 分洪箱涵深基坑支护施工关键技术

3.1 灌注桩的施工关键技术

(1)成孔施工

灌注桩施工前必须进行试成孔,试成孔数量最少2个,试成孔经确认符合要求后,方可进行下一道工序施工。

(2)泥浆护壁

施工期间钢护筒内的泥浆面应高出地下水位1.0 m以上[1]。

(3)清孔

1)在灌注混凝土之前,需检测孔底沉渣,沉渣厚度应<50 mm。

2)清孔完成以后,应保持孔内水头高度,30 min内应灌注混凝土。若超过30 min,灌注混凝土[2]前孔底沉渣厚度应重新测定。

(4)钢筋笼的制作及安装

1)应严格按照设计图纸进行灌注桩的配筋。

2)焊接材料应选择与主体钢筋强度相适应的焊接材料,应符合现行的行业标准规定。

3)应采用环形模板制作灌注桩的钢筋笼,严格按照设计图纸要求的尺寸制作。

4)在钢筋笼顶端至少应设4个起吊点,对起吊点位置应采取加强措施,以保证钢筋笼吊装时不会产生变形。

5)灌注桩的钢筋笼可以采取整段制作,也可采取分段制作,具体视钢筋笼的长度、刚度、吊装设备而定。

6)钢筋笼主筋的保护层厚度:水下浇注桩允许偏差值±20 mm,非水下浇注桩允许偏差值±10 mm。

7)钢筋笼的安装深度允许偏差范围±100 mm,主筋间距允许偏差范围±10 mm,箍筋间距或螺旋筋螺距允许偏差范围±20 mm,钢筋笼的直径允许偏差范围±10 mm。

(5)灌注混凝土

1)水下混凝土必须具备良好的和易性,水灰比为0.45~0.65,最小水泥用量340 kg/m3,外掺剂选用粉煤灰,掺入量为水泥用量的40%。

2)桩身混凝土灌注充盈系数≥1.15。

(6)验收

灌注桩施工经检验后,确认其符合设计、相关规范和规程,方可进行验收。

(7)桩身桩身完整性检测

混凝土灌注桩应进行桩身完整性抽样检测,可采用低应变动测法,检测数量不少于总桩数的20%,且不少于5根,当采用低应变动测法判定为Ⅲ、Ⅳ类时,应采用钻芯法验证,并扩大动测数量,检测方法和数量还应符合《建筑桩基检测技术规范》的要求。

3.2 高压旋喷桩施工关键技术

(1)灌注桩强度达80%以上方可施工咬合旋喷桩,高压旋喷施工宜分段分序进行,分两序间隔一孔先后施工。

(2)在现场高压喷射灌浆作业开始前,应选取部分具有代表性的高喷孔作为先导孔,采取芯样,核对地层是否与设计阶段勘探孔地质资料是否一致,先导孔孔距为10 m。

(3)造孔:造孔必须采用地质钻探的钻机导孔。钻进时要严格控制孔斜,孔斜应小于0.7%;孔深大于15 m时,宜采用磨盘式钻机造孔,钻杆每钻入3 m用测斜仪测量一次,发现超过规定的孔斜率要求时应随时其纠正。在正常情况下,相邻两个次序的灌浆孔应待先序孔完全施工完毕以后再开始后续孔的施工,严禁采用对灌浆轴线全部造孔完成后再分序灌浆的施工方法。

(4)下注浆管:将注浆管下放到设计深度,将喷嘴对准喷射方向不准偏斜是关键;用震动钻时,下管和钻孔应合成一体进行。为保证喷嘴不堵塞,可采取边低压泵送水泥浆,边下注浆管的方式。

(5)注浆材料应使用合格的普通硅酸盐水泥,水泥强度等级不低于42.5级。注浆方式采用压入式上行法,自下而上,当旋喷管伸入至桩的设计深度,注浆前应先进行试喷,待注浆压力达到要求时才提升注浆管进行旋喷;初拟旋喷主要技术参数建议如下(施工技术参数必须在施工前先进行现场试验来确定,施工前应选择重要的、复杂的和桩长最长的地层进行高喷灌浆现场试验,以确定有效桩径、施工参数、浆液性能要求等,并将试验成果报送设计单位进行调整确定)。

工作压力:25 MPa~40 MPa(浆)、0.6 MPa~0.8 MPa(气)。

流量:70 L/min~100 L/min(浆)、0.8 m3/min~1.2 m3/min(气)。

喷嘴数量:2或1(浆)、2或1(气)。

管嘴直径:D=2.0 mm~3.2 mm (浆)。

喷管提升速度:10 cm/min~25 cm/min。

旋喷转速:10 r/min~25 r/min。

水泥用量:200 kg/m~250 kg/m。

水灰比:1∶1 。

(6)水泥浆的搅拌时间:高速搅拌机≥30 s;普通搅拌机≥90 s;从水泥浆制备完成至使用完的间隔时间应小于4 h。

(7)旋喷桩在灌浆过程中因故中断后恢复灌浆时,应对中断的孔段进行复喷,搭接的长≥0.5 m。

(8)灌浆施工过程中,当出现灌浆压力突然降低或骤增、孔口回浆的浆液密度或者回浆量出现异常情况时,必须立即查清原因并及时处理;灌浆过程中须采取有效措施保证孔内的浆液反流通畅,以免造成地层劈裂、地面抬动等破坏;孔口若不返浆,应立即停止施工。

(9)旋喷灌浆结束后,利用回浆或水泥浆及时进行回灌,直至孔口浆液面不再下降为止。

(10)旋喷防渗墙施工完后应进行取芯试验和注水试验,测定防渗墙的抗渗指标,渗透系数≤1×10-6cm/s,检测点数量为总施工孔数的1%,并不少于3个孔。

3.3 内支撑施工关键技术

(1)钢筋混凝土内支撑梁的平面布置及截面尺严格按照图纸尺寸,支撑梁的混凝土保护层厚度按35 mm。

(2)腰梁采用吊筋进行固定,并在施工腰梁时,提前布置吊筋并牢固连接,腰梁施工前应将排桩的连接表面清理干净,应与挡土构件紧密连接,不留缝隙。

(3)同一支护段支撑梁顶面标高应处在同一平面上,标高误差控制在±30 mm以内,以确保支撑力的正常传递。

(4)支撑梁底部应浇捣100 mm厚C15素砼垫层,并在垫层与支撑梁间采用油毡等隔离措施,以便在土方开挖时凿除垫层。

(5)内支撑结构的施工顺序应与设计7个工况顺序一致。

(6)严禁大型机械设计在支撑梁上作业,当需在支撑梁顶面运行小型挖土机械时,应在梁顶覆土,覆土厚度不小于1000 mm,并在车行通道上架设钢板。

(7)内支撑梁施工偏差:支撑标高的允许偏差30 mm;水平位置的允许偏差为30 mm。

(8)在每道内支撑结构达到设计强度后,方能进行下一层土方的开挖作业。

4 结语

高水高排分洪箱涵的深基坑支护采用灌注桩围护+高压旋喷桩止水+内支撑的方案,并对其进行了设计,实践证明,在基坑施工过程中,对坑外地层变形(地表沉降,地下表水位等) ,毗邻建筑物的倾斜以及临近地下管线沉降与位移等方面进行监测,未出现任何质量事故,施工方案经济可行;结果对类似地质和施工环境的分洪箱涵的深基坑项目具有可以借鉴的经验。