BTM功放输出实时检测模块的设计与实现

周永健,吴庆鹏,王东,王瑞,刘佳,梁迪

应答器传输单元(BTM)设备是CTCS-2/3级列控车载ATP设备的重要组成单元,由主机、天线单元和电缆组成。其基本工作原理是BTM主机中的功放单元将能量通过电缆发送至天线单元并辐射至地面,用于激活应答器进入工作状态,应答器产生的上行链路信号由天线单元接收并通过电缆传送至BTM主机。BTM设备故障时会导致 ATP 因无法接收地面应答器报文信息而触发制动或停车[1]。BTM设备天线端、电缆端、主机端常见的功能失效问题可通过自身故障检测得以发现,但对于因设备老化、接触不良等导致主机功放输出性能下降、电缆及天线阻抗不匹配等情况,目前还没有有效的检测手段。

库内开机自检及性能测试只能保证BTM设备发车时状态良好,而在BTM设备动态工作过程中,因主机功放输出性能下降、电缆及天线阻抗不匹配等导致的故障现象较为隐蔽[2-4],给设备动态维护提出了新的挑战。为此,本文在BTM功放单元上增设检测模块,对下行能量辐射通道阻抗匹配状态进行实时检测,为电务人员排查故障提供快速有效的判断依据。

1 信号分离与提取

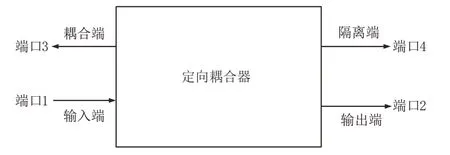

依据传输线理论[5-6],高频输出信号回路(见图1)信号源内阻Z0、传输线(电缆)等效阻抗Z1、天线负载阻抗Z2需要进行阻抗匹配。阻抗匹配情况下,信号源至负载功率最大且没有反射;阻抗不匹配时(以下称“阻抗失配”),信号的传输为非理想行波状态(驻波或反射),传输线上的信号是入射波与反射波的叠加。

图1 高频输出信号回路

图1中信号源产生高频信号用于驱动被测件(如电缆及天线),通过信号提取装置(如矢量网络分析仪常用定向耦合器)分别经I通道和R通道提取入射信号耦合电压Ui和反射信号反射电压Ur,并送入接收机,利用单端口矢量网络法[7-8]计算被测件反射系数、阻抗等参数。

终端反射系数ΓL可以反映反射信号的大小,定义为

被测件阻抗ZL与反射系数关系为

式中:ZT为传输线的特征阻抗,一般取50 Ω或120 Ω。当终端开路时,ZL=∞,当终端短路时,ZL=0。从式(2)可以看出反射系数与阻抗映射是一一对应关系。

本文设计检测模块,通过定向耦合器实现耦合电压、反射电压的提取,经数据处理可得负载阻抗(反射系数)等参数,为阻抗匹配不同特征状态(正常、短路、断路、功放输出异常)判定奠定基础。

2 检测模块设计

检测模块是在既有BTM设备功放单元上增加定向耦合器、处理器MCU、通信接口等电路,见图2中红色部分,主要完成信号提取和检测功能,对原电路功能几乎没有影响(定向耦合器仅对27 MHz信号源输出有较少衰减)。

图2 检测模块结构

检测模块主要工作流程如下。

Step 1功放单元产生27 MHz射频信号,通过定向耦合器输出至电缆及天线负载。

Step 2定向耦合器通过耦合端、隔离端提取耦合电压和反射电压。

Step 3MCU通过AD转换获取耦合电压、反射电压值,判定参数所在的特征状态边界,通过CAN通信将状态标志上报给BTM主机。

2.1 硬件设计

1)频率源。复用功放单元产生的27.095 MHz±5 kHz射频能量信号。

2)处理器MCU。由于反射电压、耦合电压、反射系数等参数均为矢量,且大量矢量运算需要采用支持快速傅里叶变换(FFT)的处理器,因此,MCU选用有较强的数字信号处理能力且集成度较高的TMS32C28X系列,片内包含ADC芯片且支持外围通信芯片的灵活配置,可以有效降低电路布线复杂度。MCU主频达150 MHz,指令周期为6.67 ns,支持频率达12.5 MHz的12位采样芯片,支持ADC芯片的32位浮点运算,程序和数据存储器容量为4Mx16位,同时支持串行通信(SCI)接口和同步串行通信(SPI)接口。

3)CAN通信。采用MCP2515,该芯片完全支持CAN V2.0B技术规范,能发送和接收标准和扩展数据帧及远程帧,自带的2个验收屏蔽寄存器和6个验收滤波寄存器可以过滤掉不想要的报文,因此可减少MCU的开销。MCP2515通过SPI接口与MCU连接。

4)定向耦合器。选用符合变压器模型的四端口定向耦合器,见图3,用于提取信号源耦合来的入射信号和负载端耦合来的反射信号。

图3 定向耦合器示意

图3中,四端口定向耦合器分为主线端(端口1、2)和从线端(端口3、4)。主线端信号从端口1输入后大部分能量从端口2处输出,主从线存在一定的耦合性,从线端信号端口3可以从端口1耦合出一定比例的能量,端口4为端口1的隔离端,不能耦合出端口1的能量,但可以耦合出端口2的部分反射能量。定向耦合器具有一定的方向性,若端口2作为输入端,则端口4可以耦合端口2部分能量,但端口3无法耦合端口2的能量[9]。

定向耦合器电路设计关注的性能指标主要有插入损耗、耦合度、隔离度等。插入损耗反映输入信号的衰减程度;耦合度反映耦合端耦合输入信号的程度;隔离度表示输入信号与隔离端信号的相互影响程度。如果设定向耦合器输入功率、负载端获得功率、耦合端功率、隔离端功率分别为P1、P2、P3、P4,则插入损耗IL、耦合度C、隔离度I等参数分别定义为IL耦合度和隔离度需根据后级信号采集及模数转换采样电路信号输入范围决定信号衰减程度,检测模块定向耦合器设计参数要求见表1。

表1 定向耦合器设计参数要求(负载匹配时)

2.2 参数分布分析

由于现场设备运用环境复杂,影响判定参数测量结果的变量较多,因此,不仅要设计符合参数要求的定向耦合器,还要研究不同条件下耦合器采集参数的差异。通过实验室和现场测试,可获得不同特征状态下的耦合电压、反射电压等参数,经计算可得到反射系数等参数。

2.2.1 定向耦合器测试

选取5个定向耦合器样本,在负载匹配情况下,采用网络分析仪分别测量插入损耗、耦合度和隔离度,测试结果见表2。

表2 定向耦合器设计参数测试结果dB

由表2可知,在负载匹配情况下,样本定向耦合器插入损耗、耦合度、隔离度基本达到设计要求。

2.2.2 参数分布影响因素

采用阻抗作为特征状态判定参数,既可以与标准网络分析仪测试结果进行对比,还具有实际物理意义。实验室通过改变可能影响阻抗变化的条件,如耦合器差异、电缆长度、环境温度、不同厂家应答器、应答器距离天线高度、添加金属改变阻抗环境等,采用标准网络分析仪和检测模块分别对不同类型负载阻抗进行测试。测试发现当改变温度、电缆长度、应答器种类或应答器高度等时,引起的阻抗变化较小,此时测量误差较小;当天线周边放置金属物引起的阻抗变化较大或功放输出发生较大变化后,测量误差显著增大。

而实际现场由于不同动车组安装环境不同,阻抗失配程度也有所不同,因此对于长客CR400BF、四方CR400AF、唐客CR400BF三种车型,现场各选取一列车分别进行静态测试(动车段/所)和动态测试(京沪、沪宁、宁杭线),以丰富在阻抗失配(正常运行环境)情况下的检测数据。

2.3 阻抗计算

2.3.1 阻抗判定误差

实际电路设计时由于材料、工艺等的不同,电路的性能指标差异会对测量结果造成一定程度的影响。通过与标准网络分析仪实际测量结果对比,分析检测模块的误差来源及误差项,见表3。

表3 误差来源及误差项

1)信号源的主要性能指标包括频率准确度、相位噪声、谐波衰减等,实际输出与标定输出的差异由频率准确度衡量;频谱纯度由相位噪声和谐波衰减衡量。《应答器传输系统技术条件》(TB/T 3485—2017)中7.1.2条对于BTM功放输出有具体规定:“射频能量信号为连续(CW)信号,磁场频率为27.095 MHz±5 kHz,当频偏不小于10 kHz时,载波噪声应小于-110 dBc/Hz”[10]。功放元器件老化或性能下降可能会导致异常输出,从而影响测量精度。

2)定向耦合器用于提取入射信号和反射信号,实际器件中输入端部分信号会泄露到隔离端,这将导致隔离端提取的反射信号中参杂部分入射信号。另外,耦合端本身也会引起幅值衰减和相位漂移,这两类误差直接影响检测精度。

3)AD采样芯片用于将模拟信号转为数字信号,其量化误差决定ADC信噪比,也直接影响检测精度。

综上所述,检测模块设计时需充分考虑器件的非标准性、非理想性等因素,下面通过引入误差校准算法,进一步提高阻抗检测精度。

2.3.2 误差校准算法

检测模块中主要存在随机误差、漂移误差和系统误差。随机误差是可变、随机且无法重复的,工程实践中常通过多次测量取平均值的方式在统计层面减小这类误差;漂移误差是环境变化引起各组成器件性能参数出现漂移造成的误差,一般采用定期校准的方式减小这类误差;系统误差一般是因器件的非理想性、非标准性引起,是检测模块的主要误差来源,可通过校准方式减小这类误差。

检测模块可以简化为一个单端口网络分析仪,典型的单端口误差模型见图4。系统误差包含方向性误差、反向跟踪误差和源失配误差,分别表示为ED、ER、ES,其中ED=e00,ER=e10e01,ES=e11[11-13]。

图4 单端口误差模型

测量端接收到a0(反射电压)、b0(耦合电压)信号后计算反射系数ΓM

式中:Γ为负载端的实际反射系数。

Γ可由式(3)换算得到

采用标准负载、开路负载、短路负载校准件,通过以下步骤测量3类系统误差,从而进行测量校准。

Step 1测量连接开路负载校准件时的反射系数Γopen。理想情况下反射系数为1,代入式(4)得

Step 2测量连接短路负载校准件时的反射系数Γshort。理想情况下反射系数为-1,代入式(4)得

Step 3测量连接标准负载校准件时的反射系数Γload。理想情况下反射系数为0,代入式(4)得

Step 4将式(5)、式(6)、式(7)联立最终可以解得

引入误差校准算法后,检测模块在不同条件下(含阻抗失配情况)不同特征状态的反射系数分布范围见表4。

表4 校准后不同特征状态反射系数分布范围

由表4可知,正常状态和功放输出异常状态反射系数分布范围存在部分重叠,若将反射系数(即阻抗)作为特征状态判定参数,将出现1个判定参数对应2个特征状态的情况。由于检测模块仅需对各特征状态做分类判定,而阻抗、反射系数主要是反映隔离端反射信号的特征变化,因此可以考虑增加另一个维度观察变量,如入射信号耦合电压,这样更有利于样本数据分类处理。

3 软件优化

3.1 判定参数优化

采用耦合电压和反射电压“与”的方式作为判定参数,不同特征状态下耦合电压与反射电压二维平面散点图分布见图5。

图5 耦合电压与反射电压二维平面散点图分布

综合实验室和现场测试数据,在不同测试条件下,不同特征状态样本数据点分布在特定区域内,确定边界时应考虑样本数据点不重复、全覆盖,以满足不误报、不漏报原则,例如功放输出异常状态判定条件为(Ui<1.8 V)&(Ur<1.485 V)。通过限定耦合电压、反射电压取值范围可以有效判定特征状态类型。

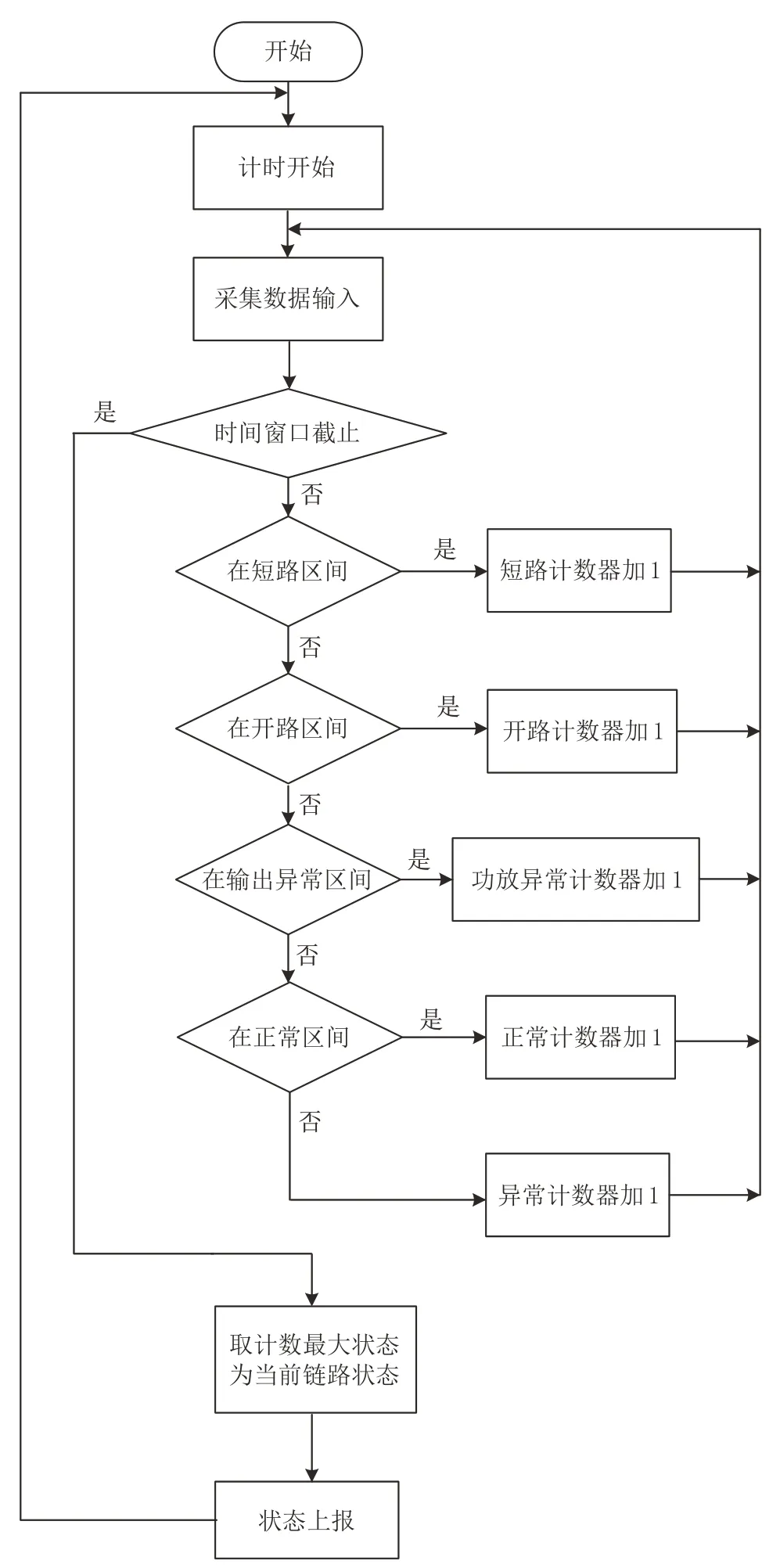

3.2 特征状态判断

由于现场运行环境复杂多变,实际电路工作过程中会出现测量值在边界附近抖动的情况,抖动较大时检测结果可能与实际相差较大,因此软件采用基于时间窗口的统计计数法消除抖动的影响。即统计在一段时间内落在各个状态特征区间内点的数量,点数最多的数据所对应的区间状态为最终状态,若点数一致则按优先级高低发送优先级高的状态(故障级别优先级为短路>断路>输出异常>正常)。特征状态判决逻辑见图6。

图6 特征状态判决逻辑

4 结束语

基于现场BTM设备故障检测需求,研究在现有BTM设备的功放单元上设计检测模块,实现对功放输出异常、电缆短路、电缆断路、运行正常4种状态的检测。根据传输线理论,采用定向耦合器提取功放输出信号耦合电压和反射电压,获取实验室和现场不同测量条件下不同特征状态的参数分布范围。采用阻抗作为特征状态判定参数时,由于特征状态区间存在部分重叠,故最终选取耦合电压和反射电压共同作为判定参数。

目前检测模块已经通过多次动态测试验证,即将运用于现场动车组运行时BTM设备的在线检测。检测模块的研制,提高了BTM设备自身可靠性和可用性,针对现场因接触不良、元器件老化引起的BTM功放、电缆功能异常等隐蔽故障,为电务人员增加了动车组动态运行时BTM设备工作状态实时监测手段,提高了BTM设备质量和运营维护效率。